大跨度外倾非对称式系杆拱桥施工控制研究

2019-05-13刘学红

杨 光,刘学红

(1.中国港湾工程有限责任公司,北京市 100027;2.中国中铁股份有限公司东方国际建设分公司,北京市 100000)

0 引言

近年来,随着对桥梁建筑美学的高度重视以及计算机技术的飞速发展,现在越来越多基于全新的设计理念和新的施工工艺的新型桥梁应运而生,其中大跨度外倾非对称式系杆拱桥,结构新颖,造型独特,兼具城市景观效应,因此逐步得到应用[1]。由于大跨度外倾非对称式系杆拱桥结构较一般类型的拱桥在结构构造和受力上更为复杂,成都市红星路南延线跨府河桥采用满堂支架法施工,拼装精度要求高,尤其是后期体系转换过程中拆除钢箱拱和钢梁支架是非常重要的施工步骤,根据该桥的施工特点和现场的实际情况,制定合理的监控方案,对施工过程进行有效合理的监控,确保大桥的建设顺利进行和完工,为新型结构桥梁的施工监测提供指导帮助。

1 工程概况

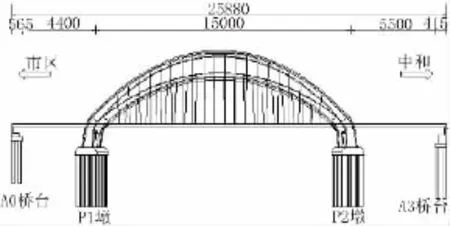

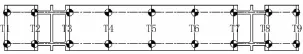

红星路南延线跨府河桥梁工程采用主跨150 m跨径曲线梁非对称外倾拱桥(非对称肋拱桥)。大桥采用44 m+150 m+55 m的孔跨布置,全桥总长249 m,如图1所示。主跨位于曲线半径为R=600 m圆曲线内,两侧边跨分别位于缓和曲线上,桥梁轴线与府河主航道流向斜交46°。

图1红星路南延线跨府河桥桥型总体布置图(单位:cm)

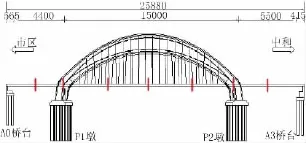

主跨南北两条独自向外倾斜的钢箱拱肋,位于各自的倾斜平面内,北侧拱肋向外倾斜30°,南侧拱肋向外倾斜18°,拱肋由混凝土拱脚段和钢箱拱肋段组成,两条拱肋交于桥梁主墩承台。钢梁采用双纵箱+格子梁结构形式,为三跨连续钢结构,在两岸桥台位置设置伸缩缝,两拱肋间没有任何横向联系,拱肋通过斜向吊杆与桥面钢箱梁相连。

2 施工方案

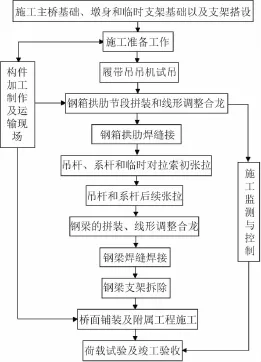

主桥的施工过程主要包括基础施工及钢箱拱肋吊装、钢梁拼装、临时对拉索的张拉和拆除、钢箱拱支架和钢梁支架拆除、吊杆和系杆的安装及张拉和二期恒载桥面铺装等,主要施工步骤如图2所示。

具体施工过程为:

(1)下部结构桩基承台施工,桥台施工、主墩和混凝土拱肋施工;

(2)全桥范围内搭设梁底临时支架,兼作钢梁的运输通道、块段连接、线形调整的临时支撑作用;

图2 府河桥主要施工流程图

(3)钢梁节段纵向分段横向分块,通过运梁小车完成块件的场内运输。钢梁块段在支架上通过千斤顶完成线形调整,并且用临时匹配件固定,分区分批连接钢梁块段;

(4)拱节段在存件场地通过龙门吊完成第一次姿态调整,运输到栈桥上相应位置后通过履带吊式吊车完成第二次姿态调整,通过吊车完成竖直运输,将拱节段安装到支架上,最后通过支架上的千斤顶进行第三次姿态调整,使钢拱节段精确到位。拱肋节段现场连接后,在南北拱顶部起吊用吊耳之间安装和张拉横向对拉索。安装临时系杆,拆除拱临时支架,为钢梁两侧块段安装留出空间;

(5)体系转换过程,安装吊杆、系杆、纵向水平弹性索(一端锚固于墩台,另一端锚固于梁体上,用于约束钢梁纵向位移,防止钢梁的纵向走位),分批次进行张拉,拆除两拱肋间临时横向对拉索等;

(6)最后实施桥面铺装、栏杆安装等附属工程。

3 施工控制

3.1 计算分析

成都市红星路跨府河桥梁施工过程模型的建立采用有限元软件Midas/Civil 2012,对全桥结构的施工步骤进行准确的仿真模拟,对主体结构的线形、内力和应力分阶段进行计算和分析。有限元模型中混凝土拱和钢箱拱采用梁单元模拟、钢梁采用梁单元和板单元模拟、吊杆和系杆及弹性索采用桁架单元模拟。全桥建模共有8 556个节点,10 404个单元,其中桁架单元8个,只受拉单元102个,梁单元7 075个,板单元2 971个,实体单元248个。全桥有限元模型如图3所示。

图3 有限元计算模型图

该桥的施工控制计算主要分为两个阶段,包括施工控制前的核对计算分析和施工控制过程中的计算分析[3]。

施工控制前的核对计算分析:依据设计图纸和实际的施工过程,建立全桥有限元仿真计算模型。第三方施工控制的计算分析结果必须与设计单位的计算分析结果相互校核,如果两者偏差比较大,则应该找出存在偏差的原因;如果两者吻合较好,则所建立的有限元模型可以用于实际施工控制。

施工控制过程中的计算分析:初期建立的有限元模型所选取的计算参数往往与实际的施工过程存在一定的偏差,计算模型不可能完全与现场实际情况相吻合,这就需要在施工过程中对影响参数进行不断地修正,使得计算结果与现场实际测量的结果较一致,以更好的对后续施工进行有效合理地控制[5]。

3.2 施工控制内容

3.2.1 温度监测

温度对结构内力的影响复杂,通过环境温度监测,把温度参数考虑到模型中,及时地调整结构的受力情况,必要的环境温度监测是不可或缺的。在该桥中,钢结构表面采用表面式传感器,混凝土内部则采用埋入式传感器。测点布置的原则为测试结构的整体升降温差和非均匀升降温差,测点的布置可选择具有代表性的构件截面。

3.2.2 线形监测

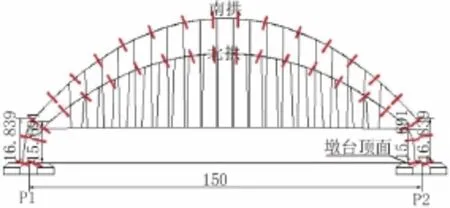

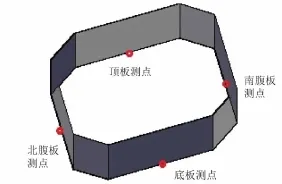

采用全站仪对桥梁的线形进行监测,钢箱拱肋位移监测:每一节段端口处为线形测试截面,各个测试截面位置处共布置4个测点,即顶板、底板、南腹板和北腹板端口中点处各设置一个测点,立面布置如图4和图5所示。

钢梁线形监测:每一段钢梁布置两排测点由T1到T5(T6到T9为对称位置)分别为横梁与次边纵梁、主纵梁、次中纵梁、斜腹板线F2和直腹板线F1的交点处,测点位于钢梁顶板的上表面处,平面布置如图6所示。

图4 钢箱拱线形测点截面布置图(单位:m)

图5 拱肋线形监测测点位置图

图6 钢梁线形测点布置图

3.2.3 应力监测

为了解曲线梁受力情况,全桥共选取7个截面,分别为44 m边跨跨中截面、P1墩顶截面、主跨1/4截面、跨中截面、P2墩顶截面和55 m边跨跨中截面,如图7和图8所示。

图7 全桥钢梁应力测点纵截面布置示意图

图8 钢梁应力监测测点横截面布置示意图

主拱应力监测截面的选取和应力测点布置应该充分考虑以下各方面因素[2、8]:混凝土拱肋受力,钢箱拱肋受力,混凝土拱肋过渡到钢箱拱肋段受力,理论计算控制截面,考虑到由于桥梁位于曲线段上对内外拱肋不平衡受力的影响,由于拱肋外倾引起的非对称弯曲的影响,施工监测测点后期为长期监测所使用。考虑以上各个因素,应力监测截面共选取11个截面,如图9和图10所示。

图9 全桥钢箱拱应力测点截面布置示意图(单位:cm)

图10 拱肋应力测试测点截面布置示意图

全桥施工过程中,需要分阶段对各截面的应力进行实时监测,应力监控流程如图11所示。

图11 应力测试流程图

3.2.4 索力监测

索的拉力与其自身的自振频率之间存在一定的关系,利用这一关系,对于两端铰接的柔性索,通过测得自振频率,可以直接求得索的拉力,索的拉力计算公式为[9]:

式中:T为索的拉力,kN;W为单位长度索的质量,kg;L为索的计算长度,m;fn为第n阶的自振频率,Hz;n为振动阶数;g为重力加速度,m/s2。

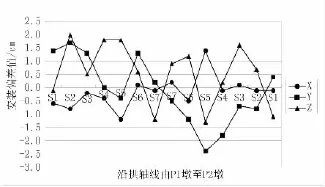

3.3 钢箱拱线形控制

钢箱拱的吊装需要控制每一节段的安装线形,必须对每一节段进行监测,偏差在允许范围之内,方可允许下一节段的安装。仅列出对南拱肋S1-S7-S1的每一段安装拱肋吊装进行线形监测,理论线形和实测线形偏差如图12至图15所示。

吊装过程中通过理论坐标值和实测坐标值的比对,偏差基本上控制在-2.0~+2.0 cm范围之间,可以满足安装精度和规范要求。

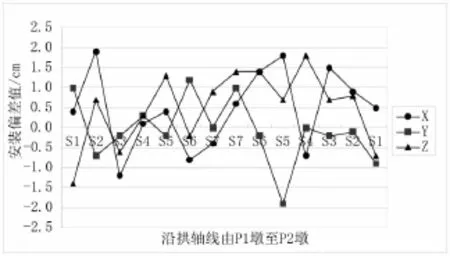

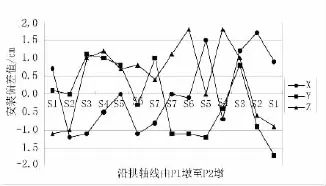

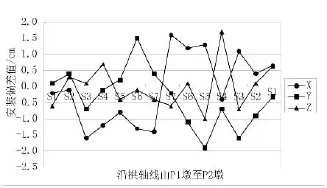

3.4 钢梁线形控制

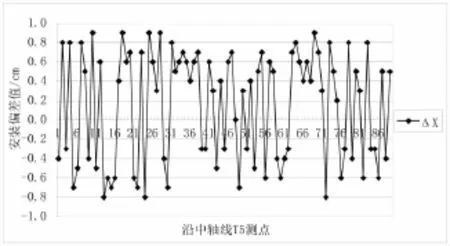

对钢梁安装进行线形监测(本文仅给出中轴线(T5测点)数值),安装线形T5测点的偏差如图16至图18所示。

图12南拱拱肋节段顶板线形偏差(单位:cm)

图13南拱拱肋节段底板线形偏差(单位:cm)

图14 南拱拱肋节段南腹板线形偏差(单位:cm)

图15 南拱拱肋节段北腹板线形偏差(单位:cm)

钢梁安装过程中通过控制坐标值和实测坐标值的比对,偏差基本上控制在-1.0~+1.0 cm范围之间,可以满足安装精度和验收规范要求。

3.4 吊杆索力监测

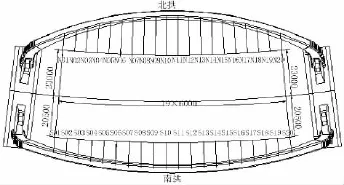

全桥共布置有40对80根吊杆,吊杆编号如图19,南北侧钢箱拱各设置20对40根,吊杆的安装、张拉和最终索力调整如下。

图16钢梁安装纵向偏差图(单位:cm)

图17钢梁安装横向偏差图(单位:cm)

图18 钢梁安装竖向偏差图(单位:cm)

图19 全桥吊杆编号示意图

根据施工过程的需要,全桥吊杆共分为3次张拉,最终成桥状态下二期恒载完成后吊杆索力自动逼近设计索力,吊杆张拉施工过程中需要对吊杆索力、钢拱位移、钢梁位移进行监测,吊杆的三次张拉顺序为:初张拉,考虑到施工方便的需要和初张拉力较小,可以满足拱肋的受力要求,初张拉由拱脚向拱顶方向南北拱对称依次进行张拉,初拉力约为成桥索力的30%;二次张拉,根据计算确定二次张拉力大小,二次张拉由拱顶向拱脚方向南北拱对称依次进行张拉;三次张拉,根据施工现场的数值实际测量,需要对南拱吊杆进行吊杆索力调整三次,北拱吊杆索力不再进行调整,南拱吊杆的三次调整由拱顶向拱脚方向对称依次进行张拉。

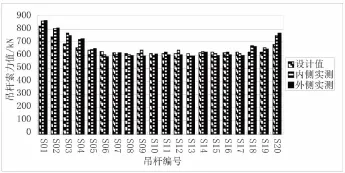

在吊杆张拉施工过程中,需要现场实时监测吊杆索力的情况以掌握吊杆的实际受力与理论计算值的偏差,监测结果如图20至图21所示。

图20 北拱成桥索力(单位:kN)

图21 南拱成桥索力(单位:kN)

通过对频谱分析法实测吊杆索力值与理论吊杆索力值对比,对吊杆索力进行复测或监测,对偏差过大的吊杆索力再进行调整,以确保拱桥结构的安全。从以上对比结果可以看出,经过三次张拉后吊杆的索力实测值与理论索力值还存在一定的偏差,最终整体偏差较小,个别吊杆理论值与实测值偏差稍微大一些,这主要是由于拱脚附近位置的吊杆长度比较短,测量的误差会比较大;温差影响,尤其是在夏季施工,日照、昼变温差都会给索力和桥面高程带来影响;计算误差,模型的模拟并不完全的准确,也会带来误差的影响;还有施工过程中吊杆张拉时,人为控制因素、张拉设备仪器以及张拉时不可避免的应力损失都会造成两者之间的偏差。施工过程中吊杆索力实测值与设计值有较大偏差,最大偏差达到13.9%,随后在接下来的吊杆张拉过程中不断调整索力,使吊杆索力不断接近设计值,最终在桥面铺装结束工况下索力误差均小于5%,达到设计与规范要求,此外全桥索力实测终值均在拉索的设计安全范围内。

6 结语

本文围绕成都市南延线跨府河桥的大跨度外倾非对称式系杆拱桥的施工过程,在理论研究和有限元模型仿真分析的基础上,系统地对大跨度外倾非对称式系杆拱桥采用支架法施工关键技术进行了实时监控和深入的研究[6],在全面指导施工顺利进行的同时,对该种类型桥梁建造过程中的多处关键技术进行了研究、分析和总结,可以得到以下主要结论:

(1)简单介绍了大跨度外倾非对称式系杆拱桥的特点,叙述了该类体系复杂桥型的施工监控的特点、方法以及研究现状;

(2)以府河桥为工程背景制定了大跨度外倾非对称式系杆拱桥采用支架法施工的施工监控整体方案。确定采用综合控制方法对全桥的施工过程进行科学合理的施工控制,并给出了府河桥施工监控的内容、方法、原则以及目标;

(3)根据府河桥自身的结构特点和现场施工的实际情况采用桥梁结构专业分析软件Midas/Civil建立全桥施工阶段有限元模型,并对实际的施工全过程进行仿真模拟计算分析。通过对结构构件的应力和位移的理论模型计算数值和现场实测数值进行分析对比,不断的对相关设计参数进行识别和修正,对全桥的后续施工过程进行准确的指导和有效的控制;

(4)介绍了采用支架法施工的特点,特别是对钢箱拱肋吊装和钢梁拼装施工过程中钢箱拱肋和钢梁的安装精度以及支架稳定性的有效控制,为施工过程中的质量和安全提供了理论上的依据;

(5)后期体系转换过程中临时对拉索的张拉和拆除、钢箱拱支架和钢梁支架的拆除过程、吊杆张拉和系杆张拉等关键施工过程是该桥的重要部分。本文对体系转换过程进行了仿真模拟计算,采用有限元分析计算方法,依据设计文件及现场实际施工情况进行的体系转换全过程仿真分析研究非常必要且技术可行,从该桥的成功施工建造可知,施工全过程的仿真计算分析研究有力地指导了现场实际施工,对实际施工过程中的关键工序及控制措施的制订具有非常重要的意义[7-10]。