离子推进C/C栅极的设计与力学分析

2019-05-13彭雨晴李爱军张东升

陈 玥, 李 凯, 彭雨晴, 李爱军, 张东升

(1.上海大学上海市应用数学和力学所研究所,上海200072;2.上海大学理学院,上海200444;3.上海大学复合材料研究中心,上海200072)

离子推进技术是一种具有高比冲、高效率和长寿命等优点的电推进方式,其工作原理是利用电能将推进剂(氙气)电离,由离子光学系统将离子引出,并聚焦加速,从而产生推力.离子光学系统,亦称栅极组件,由屏栅极和加速栅极组成,是离子电推进的关键组件之一.栅极组件不但决定着离子电推进器的性能,还决定着推进器的可靠性和寿命,因此是离子电推进器的重点研究对象[1].

20世纪70年代,我国就开始了离子推进器的研究.目前,我国主要采用金属钼栅极,制造的钼栅离子电推进系统已成功应用于实践九号A星的姿态控制,其寿命达到几千小时.随着深空探测任务的发展,长寿命、大容量通信卫星对电推进器的寿命提出新要求.钼栅受离子溅射腐蚀率较高,而网栅的热变形会造成网眼轴线偏斜,使得离子直接撞击在网栅上,从而大大降低了栅极的寿命.由于受金属钼栅极寿命的影响,离子电推进器尚不能满足10 000 h以上寿命的要求[2-4].C/C复合材料具有很小的热膨胀系数,具有抗离子溅射能力强、耐高温、密度小、强度较高等特性,是离子电推进器理想的栅极材料,能很好地提高推进器的寿命和可靠性.

美国国家航空航天局(National Aeronautics and Space Administration,NASA)喷气推进实验室(Jet Propulsion Laboratory,JPL)最早进行了C/C栅极的研究.Mueller等[5-6]针对SIT-15推力器制备了C/C复合材料平面栅极,其性能达到与钼栅极相当的水平,700 h的试验没有发现明显的腐蚀痕迹.在前期SIT-15推力器C/C复合材料栅极的研制基础上,Mueller等[7]针对NSTAR离子推力器进一步研制了30 cm SAND screen-accelerator hegative decelerator球面栅.2003年,JPL对NSTAR C/C栅极进行了局部改进,试验中栅极的性能稳定,试验后栅极组件未发生故障.NASA格伦研究中心(Glenn Research Center,GRC)在2013年10月发布的试验报告[8]中表明,新一代离子推进器NEXT EM3的C/C栅极系统在工作50 170 h后仍能正常使用.

为了满足我国进一步深空探测任务的需要,研究设计C/C复合材料栅极结构以替代现有的金属钼栅极是必需的.本工作通过数值模拟的方法,参考金属钼栅极的几何参数,设计了C/C复合材料栅极,并建立了屏栅极和加速栅极实体三维有限元模型,分析了材料组分对栅极整体结构力学性能的影响,为后续离子电推进C/C复合材料栅极的研制提高技术基础.

1 材料和方法

1.1 栅极结构设计

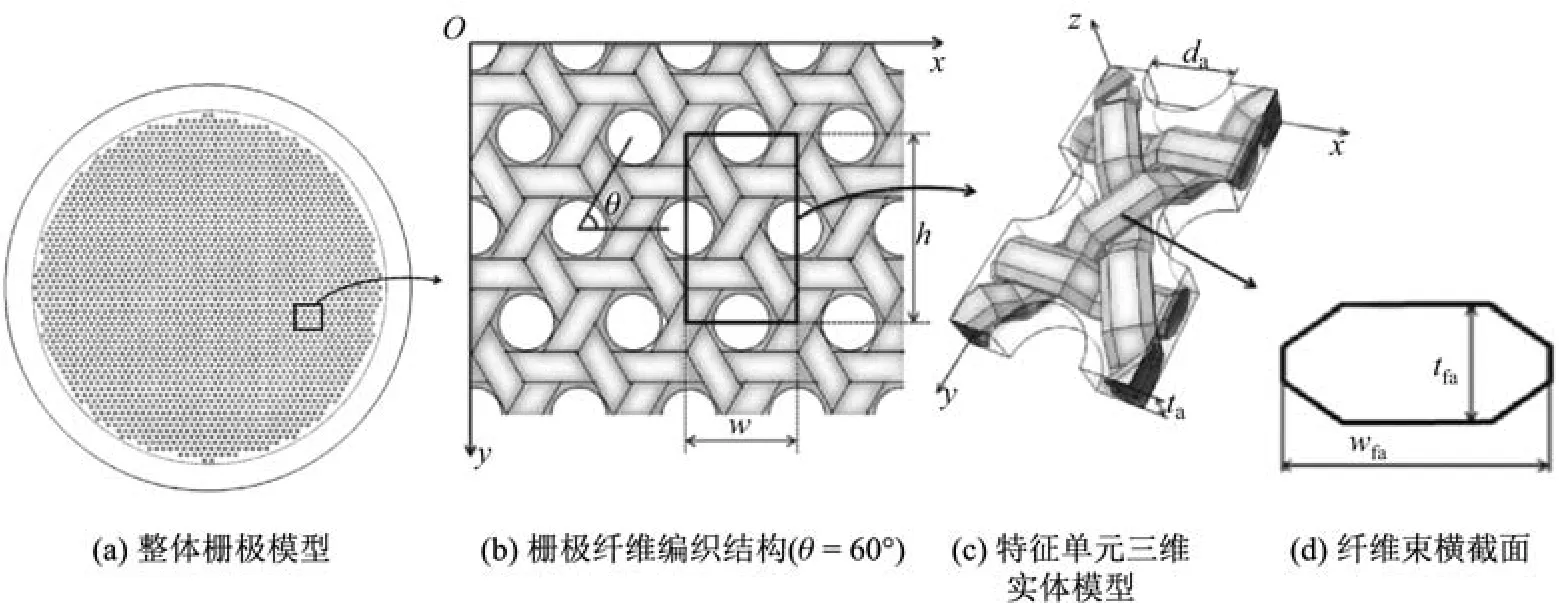

离子电推进系统的栅极是薄壁多孔零件,栅孔以六角型阵列分布.为了提高栅极的结构强度,避免简单机械开孔造成的大量纤维截断,可以采用二维三轴的编织方式制作纤维预制体.加速栅和屏栅的编织结构分别如图1和图2所示,其中纤维预制体的编织角分别为0◦,60◦和−60◦.以甲烷为碳源前驱体,采用等温化学气相渗透(isothermal chemical vapor infiltration,ICVI)工艺在加速栅、屏栅碳纤维预制体内沉积碳基体,制备得到有效致密化的C/C复合材料栅极[9-11].致密化后的C/C复合材料栅极布满蜂窝状排列的小孔,栅极孔中心间距w=2.20 mm.加速栅孔径da=1.10 mm,厚度ta=0.54 mm;屏栅孔径ds=1.95 mm,厚度ts=0.45 mm.纤维束截面可近似为规则多边形,如图1(d)和图2(d)所示,其中wfa=0.54 mm,tfa=0.24 mm,tfs=0.20 mm.碳纤维单丝直径为7.00µm,经计算可知加速栅和屏栅的纤维束丝数分别为3 000根和1 000根.使用3K和1K的碳纤维束编织加速栅和屏栅的预制体,其中加速栅和屏栅的纤维体积分数分别约为44.5%和40.7%.

加速栅和屏栅整体栅极板的盘面开孔区域直径为10.00 cm,开孔数达2 255.若以完整栅极板的编织结构建立三维实体模型进行有限元计算,不仅计算量庞大,还会带来网格划分的困难.由于栅极板材料具有周期性的微结构,因此可以选取较小的周期性特征单元,施加相应的周期性边界条件,仅分析该特征单元体(representative elementary volume,REV)的力学性能,再通过无重叠、无缝隙的空间延拓模拟真实的材料结构.

图1 加速栅Fig.1 Acceleration grid

图2 屏栅Fig.2 Screen grid

1.2 特征单元体建模

分别选取图1(b)和图2(b)中矩形框所示长方形胞体作为特征单元,长度h=3.81 mm,宽度w=2.20 mm.这种方法的优点是选取的特征单元具有两个方向的周期性,且为完全平移对称,局部坐标系与整体坐标系方向平行,便于推广到整体结构[12-15].加速栅和屏栅的特征单元三维实体模型,如图1(c)和图2(c)所示.模型考虑了纤维束的弯折,以折线段简化弯曲的纤维束,并尽可能真实模拟实际纤维束的交织情况,其中深色区域为编织纤维束,浅色区域为基体.考虑到特征单元体中的编织纤维束主方向的变化,在数值分析中对每段纤维的走向定义不同的局部坐标系,将走向相同即相互平行的纤维段划分为一组,以确保特征单元体模型中材料属性的准确定义.加速栅特征单元体模型中将编织纤维束沿走向划分为9组,定义了9个局部坐标系.屏栅特征单元体模型中将纤维束沿走向划分为12组,定义了12个局部坐标系.

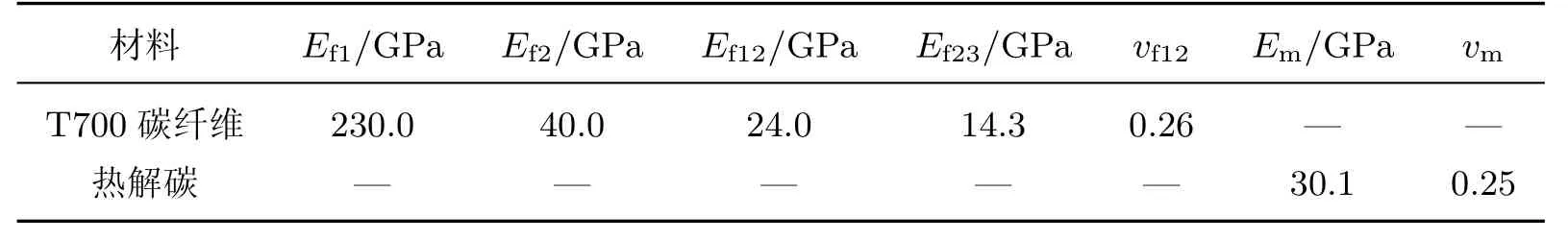

特征单元体模型可以认为是由两种组分材料构成的纤维增强复合材料.纤维束可以等效为线弹性、横观各向同性材料,基体可以等效为线弹性、均匀的各向同性材料.表1为本工作中计算采用的T700碳纤维以及热解碳基体的材料参数[12,16],其中Ef1,Ef2,Ef3,Em为弹性模量,νf12,νm为泊松比,下标f表示纤维,m表示基体.1,2,3表示x,y,z方向.

表1 材料组分力学性能参数Table 1 Mechanical property parameters of composites

编织复合材料具有周期性细观结构,其中特征单元体是最小重复单元,应力应变也具有周期性.因此,对具有相对平行边界面的特征单元体模型可采用统一的周期性边界条件[13],

式中:上标j+和j−分别表示特征单元体垂直于xj轴的第j组相对平行面;为一常数,一旦给定,上式“=”右侧位移差为常值.结合张超等[14]给出的特征单元体的相应面节点、棱边节点及角节点上实现周期性边界条件所需施加的约束方程,针对加速栅和屏栅特征单元体的几何特征进行了一定的扩展.采用四面体单元(C3D4)进行离散化,为了便于周期性边界条件的施加,特征单元体对应平行面网格节点保持一一对应.加速栅和屏栅特征单元离散模型单元总数分别为48 869和70 015,平均长宽比为1.09,最小长宽比为0.69,网格划分合理,计算结果收敛性佳.周期性边界条件通过Python编写的程序导入.纤维束和基体之间采用共节点连接,以保证二者交界处变形连续.

在小变形情况下,二维编织复合材料的特征单元体可视为线弹性各向异性体,其等效应力应变关系为

1.3 整体栅极建模

引入如图1(c)和图2(c)所示的特征单元,把非均匀的复合材料栅极板均质化,并且特征单元的有效本构关系适用于该均质化结构[18].由于栅极整体结构的对称性,可以取特征单元的1/4进行计算.由于复合材料栅极板密布小孔,因此采用四面体单元进行离散,模型如图3所示.另外,圆弧边界固支,并根据对称性边界条件在x,y轴上分别限制垂直于边界方向的位移.

本工作主要研究栅极板在均布法向载荷下的变形,具体加载方式是将总载荷为F的力平均分布于栅极板表面的所有节点,使之等效为均布的法向载荷,其中加速栅表面的总节点数为27 458,屏栅为33 488.

图3 整体1/4结构的有限单元网格Fig.3 Finite element mesh of global 1/4 structure

1.4 特征单元体力学性能

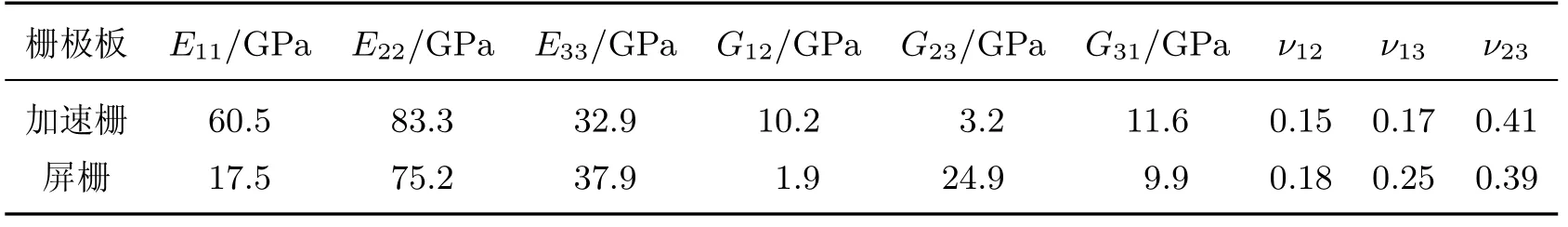

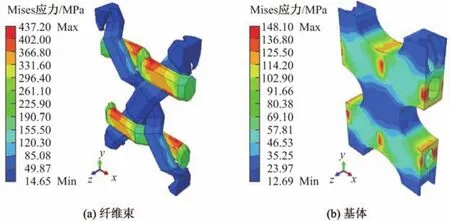

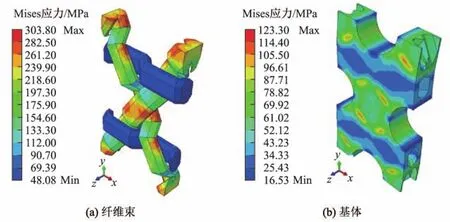

下面研究小变形状态下栅极的力学性能.在施加位移载荷时取拉伸率为0.2%[19],分析加速栅特征单元体和屏栅特征单元体在6种独立变形方式下的应力分布.本工作中以加速栅x向单轴拉伸和xy面内简单剪切的Mises应力分布结果为例进行讨论.表2为加速栅特征单元体和屏栅特征单元体在6种独立变形方式下的宏观等效材料力学参数,其中E22,E33为弹性模量,G12,G23,G31为剪切模量,ν12,ν13,ν23为泊松比,下标1,2,3分别表示x,y,z方向.

表2 特征单元体宏观等效材料参数Table 2 Prediction results of RVE equivalent material parameters

1.5 整体横向刚度预测

在离子推进器中的加速栅和屏栅之间施加强电场,离子在电场的作用下沿孔径轴线高速喷射而出.两极板之间的距离约为0.50 mm,一旦栅极板发生法向变形,容易导致放电,使发动机失效[2].

在小变形、线弹性条件下,栅极的离面位移极值Umax与法向总载荷F成正比,因此,本工作以栅极在单位法向载荷下的离面位移极值为指标衡量整体栅极的横向刚度.数值越小,则栅极的横向刚度越大.在总载荷为10 N的均布载荷作用下,加速栅和屏栅的法向位移分布如图4所示,其中加速栅和屏栅的分别为0.039,0.269 mm/N.由图4可以看出,加速栅和屏栅的离面位移分布规律相同,但数值上存在较大的差异,在总载荷相同的均布载荷作用下屏栅的离面位移水平是加速栅的7倍.由此可见,盘面开孔区域的面积对栅极板的横向刚度影响很大.

2讨论

2.1 特征单元体应力分析

栅极板特征单元体引入了周期性边界条件,可获得合理的应力应变分布,这是研究C/C栅极板设计优化的基础.

图4栅极板法向位移的分布云图Fig.4 Normal displacement distribution of grids

图5加速栅特征单元体应力分布(=0.002)Fig.5 Stress distribution of RVE for acceleration grid under axial load(=0.002)

由上分析可知,在C/C栅极材料中主要承担载荷的是编织纤维束,其抗拉性能优越,而抵抗剪切变形的能力相对较弱.考虑到碳纤维的强度接近4 000 MPa,而热解碳基体的强度不到其强度的1/10.因此,在极端条件下C/C栅极材料的破坏是从热解碳基体的脆性断裂开始,这与实验结果相符合[19-22],也间接证明了本工作中模型建立的合理性.化学气相渗透(chemical vapor inf i ltration,CVI)工艺会在碳纤维表面形成界面层,当基体中的裂纹扩展至热解碳与碳纤维的界面处时,裂纹尖端在界面处发生偏折,转向沿纤维方向扩展,纤维与基体发生脱粘,造成纤维拔出.

图6 加速栅特征单元体应力分布(=0.002)Fig.6 Stress distribution of RVE for acceleration grid under shear load(=0.002)

2.2 材料组分性能参数对整体弹性性能的影响

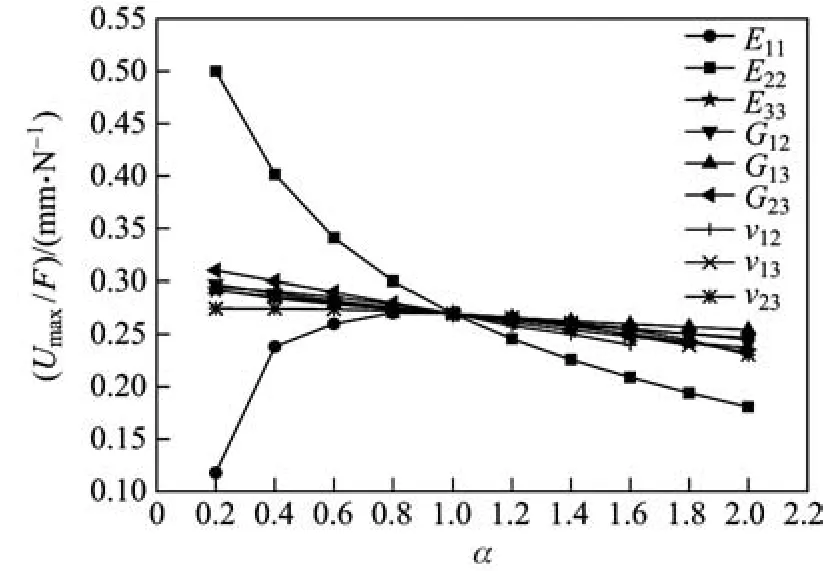

纤维增强复合材料中碳纤维的力学性能对复合材料的整体力学行为有很大的影响.为了探究何种材料组分参数对栅极材料的横向刚度起决定性作用,本工作首先以表2中的C/C屏栅特征单元体宏观等效材料参数为基准,讨论各宏观等效材料参数对横向刚度的影响.由于各材料组分参数数量级差异较大,依据常见碳纤维拉伸模量的范围,引入变化系数α =0.2,0.4,···,2.0,分别将 E11,E22,E33,G12,G23,G31,ν12,ν13,ν23乘以 α,其余材料组分参数保持不变.各种工况下屏栅的横向刚度指标的变化趋势如图7所示.由图可见,E11,E22对栅极材料的横向刚度影响最为显著,相较之下G12,G23,G31,ν12,ν13,ν23对栅极材料横向刚度的影响几乎可以忽略.

图7 特征单元体宏观等效材料参数与横向刚度的关系Fig.7 Effect of RVE equivalent material parameterson lateral stiffness

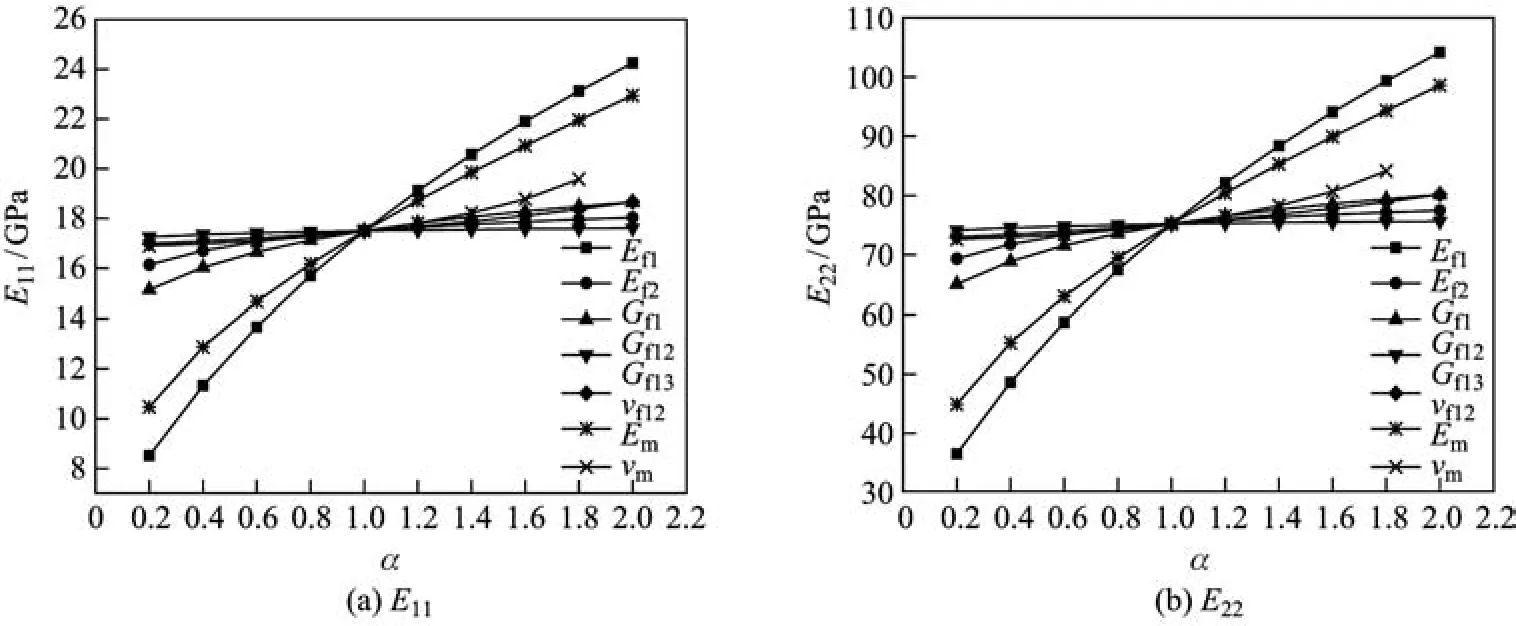

为了进一步确定决定栅极材料横向刚度的组分材料参数,以T700碳纤维和热解碳的材料参数(见表1)为基准,采用同样的方法讨论碳纤维Ef1,Ef2,Gf12,Gf23,νf12以及基体Em,νm与特征单元体宏观等效材料参数E11,E22的关系,结果如图8所示.从图中可以看出,碳纤维的拉伸模量Ef1和基体弹性模量Em决定了E11,E22的大小,从而进一步决定了栅极整体的横向刚度.

由于使用CVI工艺进行材料的制备,基体的弹性模量不可改变,因此可以通过选用具有不同拉伸模量的碳纤维来达到栅极板横向刚度的要求.

图8 碳纤维及基体材料参数与特征单元体宏观等效材料参数的关系Fig.8 Effect of carbon fiber and matrix parameters on RVE equivalent material parameters

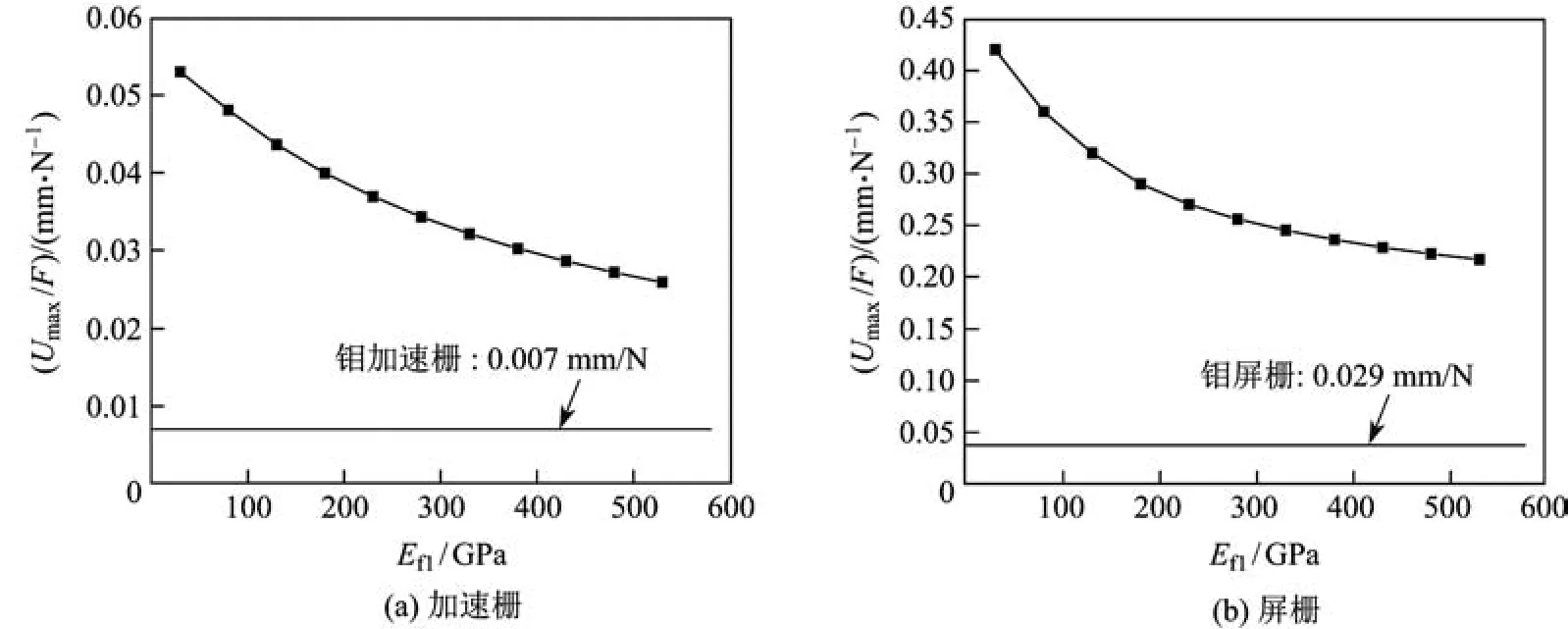

2.3 碳纤维的选材与栅极横向刚度的关系

下面进一步分析碳纤维拉伸模量Ef1与C/C栅极横向刚度的关系.在总载荷为10 N的均布载荷作用下,C/C加速栅和屏栅的横向刚度指标与碳纤维拉伸模量Ef1的关系如图9所示.由图可以看出:显然无论是C/C加速栅还是屏栅,其横向刚度都随着编织碳纤维拉伸模量的提高而增大,但是增大的速度逐渐减缓:而C/C加速栅的横向刚度显著大于C/C屏栅,约为屏栅的8倍.

图9 C/C栅极的横向刚度与碳纤维拉伸模量的关系Fig.9 Effect of carbon fiber on lateral stiffness of C/C grids

在同等环境下钼栅的性能指标的计算方法与C/C栅极类似.钼加速栅的横向刚度指标数值为0.007 mm/N,钼屏栅为0.029 mm/N,而C/C栅极的横向刚度很难达到钼栅极的刚度指标.使用过程中栅极受到的最大冲击来源于发射过程中的加速度,其中金属钼的密度为10.2 g/cm3[23],而本工作设计的C/C复合材料栅极的碳纤维体积分数约为40%,密度约为1.3 g/cm3[24],受到的冲击载荷约为钼栅极的1/8.

在20 g的法向加速度环境下,钼加速栅离面位移极值为0.059 mm,钼屏栅为0.088 mm.若选用拉伸模量为230 GPa的T700碳纤维进行编织,碳加速栅在同等加速度环境下的离面位移极值为0.040 mm,碳屏栅的离面位移极值为0.101 mm,均在安全范围内,能够满足发动机在外太空极端环境下的使用要求.

3 结束语

本工作基于现有金属钼栅的几何参数,利用三维建模软件构建了同等条件下的C/C编织复合材料栅极三维有限元模型,并基于均匀化理论,通过引入周期性边界条件,分别对C/C编织复合材料加速栅和屏栅在细观特征单元体和宏观整体两个尺度上进行有限元分析,宏观分析时以细观分析得到的结果为基础,得出如下结论.

(1)对于离子推进器的栅极组件,采用C/C编织复合材料取代金属钼栅极是一种合理有效的方法,能在保证力学性能的条件下,大大提高栅极组件的寿命.

(2)利用碳纤维编织设计方法计算的参数建立ABAQUS有限元三维特征单元体模型,引入周期性边界条件,能够真实地分析C/C编织复合材料栅极组件的细观应力、应变分布规律.

(3)宏观整体栅极结构的横向刚度主要与碳纤维拉伸模量和热解碳基体的弹性模量有关,可通过使用更高拉伸模量的碳纤维编织预制体提高整体栅极组件的横向刚度.本工作给出了C/C编织复合材料加速栅和屏栅的整体横向刚度与碳纤维拉伸模量的关系曲线,为后续工程设计奠定基础.