低透气性煤层减漏增透综合增抽技术

2019-05-13潘竞涛

潘 竞 涛

1. 煤科集团沈阳研究院有限公司 2. 煤矿安全技术国家重点实验室

0 引言

为确保煤矿生产的安全性,需进行煤层气(俗称瓦斯)抽采[1]。中国煤炭资源丰富,煤层气资源潜力巨大[2],具有煤层含气量高、厚度大、非均质强、渗透率低等特点[3-4]。澳大利亚、美国等的煤层渗透率一般大于10 mD,而我国的煤层渗透率普遍小于0.1 mD[3-5],实现煤层气的高效抽采难度大,而要解决低透气性煤层瓦斯抽采难题则需要从煤层瓦斯的渗流分析入手。煤层气与常规天然气相比,其赋存的岩石类型、气体储存特征、流体开发规律不同:①常规天然气以游离态赋存在无机质岩石孔隙中,主要成分是甲烷,而80%以上的煤层气以吸附态赋存在煤层中;②常规天然气的渗流遵循经典的达西渗流理论,而煤层气产出是解吸—扩散—渗流的过程,煤层气开发需通过整体降压才能够提高采收率[6]。国内外已有学者针对煤层气抽采渗流理论进行了相关研究,孔祥言[7]对煤层中甲烷气的输运机理及渗流规律进行了系统研究,陈仕阔[8]系统研究了采动影响下围岩裂隙带煤层气的渗流规律,Brinkman[9]在达西定律的基础上考虑流体黏性剪切应力项,提出了描述孔隙介质中介于达西流和管道流之间的过渡区域流动的Brinkman方程。基于上述煤层气渗流理论研究成果,针对王家岭煤矿2号煤层透气性低,透气性系数仅为 0.023 4 m2/(MPa2·d),煤层气抽采浓度低(多在3%以下)且抽采流量较小(多在0.02 m3/min左右)的特点,对钻孔和巷道方向煤层气抽采渗流动态进行数值模拟,同时改进传统封孔方式,对CO2相变爆破增透技术进行三维多点模拟,并进行现场试验。所提出的一整套适合王家岭煤矿2号煤层的减漏增透综合增抽技术,可以为我国低透气性煤层煤层气的高效抽采提供借鉴。

1 煤层气抽采渗流模拟

煤层气在原始煤体中的缓慢渗流符合达西定律[7-8],在钻孔周围裂隙带的快速渗流符合Brinkman方程[8-10],在钻孔内自由空间的流动符合Navier-Stokes方程[7-8]。

1.1 控制方程

1.1.1 煤层气在原始煤体中的流动

在压力梯度作用下游离煤层气在孔隙介质中的流动为线性渗流,满足达西定律[7-8],在此基础上,得到煤层气在原始煤体中的流动方程,即

式中Kg表示煤层气渗透率,m2;η表示动态黏度,Pa·s;pdl表示原始煤体中煤层气压力,Pa;ρg表示煤层气密度,kg/m3;g表示重力加速度,m/s2;D表示垂直方向上高程,m;Qs表示单位时间内流体源的体积流量, m3/s。

针对近水平煤层,垂直方向高程(D)可忽略不计,故式(1)可转化为式(2),即

1.1.2 煤层气在裂隙区域的流动

煤层气在裂隙区域中的流动介于其在煤层多孔介质中的缓慢流动(满足Darcy定律)与其在钻孔通道中的快速流动(满足Navier-Stokes方程)之间,可采用Brinkman方程[8-10]进行描述,即

式中ε表示孔隙度;vbr表示速度,m/s;pbr表示裂隙区煤层气压力,Pa;F表示体积力,N/m3。

由于可以忽略重力和压缩效应的影响[10],F=0,则式(3)可转化为:

1.1.3 煤层气在钻孔内自由空间的流动

当气流速度小于100 m/s时,可以忽略压缩效应的影响,视气体为不可压缩[11-12]。煤层气抽采管路内气体流速一般介于5~12 m/s[13],因此可以将抽采管路及抽采钻孔内气体看作不可压缩流体,即其密度近似为恒定。不可压缩流体的流动满足Navier-Stokes方程[7-8],如式(5)所示,同时还应考虑动量守恒方程式,如式(6)所示。

式中vns表示自由空间煤层气的流动速度,m/s;pns表示自由空间煤层气的压力,Pa。

考虑ρg近似为常数,公式(5)转化为式(7),即

同理由于可忽略重力和压缩效应的影响,F=0,式(6)可转化为:

在各流动区域交界处将各控制方程的压力和速度与邻近区域的压力和速度关联起来,从而实现模型的耦合。

1.2 边界条件

1.2.1 原始煤体流动区域

入口边界条件为:

式中v表示单位面积体积流量,m/s;Q表示可渗透区域的抽采量,m3/s;rres表示储层动用半径,m;b表示储层厚度,m。

从原始煤体中的流动过渡到裂隙区域的流动,控制方程耦合时使用压力约束[14],出口边界条件为:

壁面边界条件为:

1.2.2 裂隙区域

入口边界条件为:

式中vdl表示煤层气流速,m/s。

出口边界条件为:

壁面边界条件为:

1.2.3 自由空间区域

从裂隙区域的流动过渡到钻孔内自由空间的流动,控制方程耦合时使用速度约束[10],入口边界条件为:

式中vns表示单位面积的体积流量,m/s;Qin表示体积流量,m3/s;rwell表示钻孔半径,m。

出口边界条件为:

式中pwell表示煤层气在自由空间的压力,Pa。

1.3 假设条件与初始参数

假设条件如下:①煤层均质分布且各向同性;

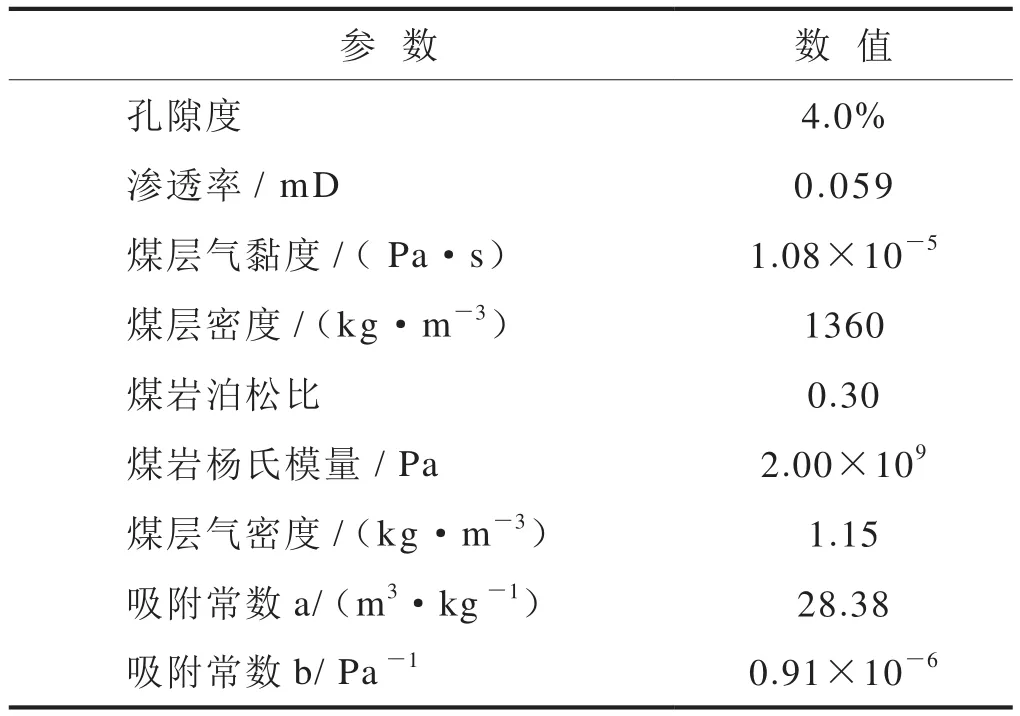

建立长21 m、宽8 m的二维煤层平面物理模型,其中y方向-1~0 m代表巷道自由空间,x方向-0.05~0.05 m代表钻孔自由空间,模型参数如表1所示。

表1 二维煤层平面物理模型参数表

1.4 不同封孔长度下煤层气抽采渗流模拟分析

利用COMSOL Multiphysics软件,对抽采钻孔长度为120 m,封孔长度分别为8 m、10 m、12 m、14 m、16 m、18 m进行煤层气抽采的数值模拟。巷道空气从巷道煤壁裂隙区域渗漏进入抽采钻孔,钻孔负压吸引周围煤体中煤层气向钻孔流动,延长封孔段长度达18 m时仍然会引起巷道中风流向着煤壁渗入钻孔(图1)。 如图2所示,由于抽采钻孔封堵段的影响,使得煤层气从巷道煤壁向钻孔方向的渗流速度对应封孔段近乎恒定,超过封孔段以后随着与巷道中线距离的增加,煤层气渗流速度呈明显下降趋势。选取各封孔长度下模型中x= 2 m处的渗流速度计算渗漏量, 以8 m封孔长度下的渗漏量为基准,12 m封孔长度下渗漏量已减少32.5%,随封孔长度增加,渗漏量继续减少,但减少的幅度已较缓,18 m封孔长度下渗漏量减少36.7%(图3)。因此,从封孔工艺的可操作性和封孔材料使用的经济性考虑,12 m为合理封孔长度。

图1 封孔长度18 m时煤层气抽采渗流模拟图

图2 不同封孔长度下巷道煤壁方向(x = 2 m处)渗流速度曲线图

图3 不同封孔长度下渗漏量减少率曲线图

2 抽采钻孔封孔工艺改进

由于延长封孔段长度仍然会引起巷道中风流向着煤壁渗入。因此,单纯依靠增加抽采钻孔封孔段长度无法有效避免巷道中风流向着煤壁渗漏进入抽采钻孔,而应改进封孔方式及工艺技术,有效堵截巷道中风流渗漏入抽采钻孔。

传统的封孔材料主要为聚氨酯,封孔后瓦斯抽采平均浓度较低,且衰减速度较快。抽采钻孔中的高负压使得凝固后的聚氨酯易出现渗漏,影响封孔效果。为了避免煤壁渗漏空气,应用固液耦合壁式封孔工艺[15]密封抽采钻孔,如图4所示。

图4 固液耦合壁式密封示意图

固液耦合壁式封孔工艺具有动态密封承压的特点,封孔黏液渗入采动影响产生的裂隙内,甚至能够渗入煤体原始裂隙内,形成壁面密封,从而有效避免巷道风流向钻孔渗漏。

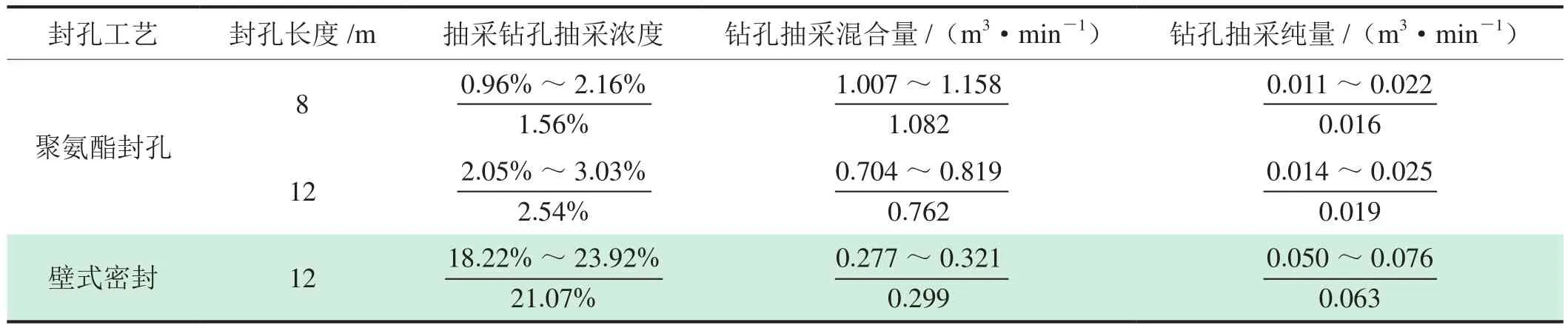

在王家岭煤矿20109工作面顺槽布置两组抽采钻孔,每组6个抽采钻孔组成,钻孔间距5 m,第一组采用传统的聚氨酯封孔,封孔长度为8 m,第二组采用固液耦合壁式封孔工艺封孔12 m,测定瓦斯抽采浓度和抽采混合量,对两种封孔工艺的抽采效果进行对比,结果如表2所示。

封孔理想状态,抽采钻孔内瓦斯浓度应为100%[16],巷道漏风混入抽采钻孔,引起抽采钻孔抽采浓度降低。因此可以依据表3中相关数据计算出聚氨酯封孔12 m比聚氨酯封孔8 m减少巷道漏风量为30.3%,与数值模拟计算的12 m封孔长度相对8 m封孔长度减少漏风量为32.5%较符合。壁式封孔12 m比聚氨酯封孔8 m减少巷道漏风量约78%,抽采浓度增加12倍,抽采混合量降低约0.8 m3/min,同时抽采纯量增加近3倍。可以看出,增加封孔长度和改进封孔工艺可有效减少巷道漏风量,同时提高瓦斯抽采浓度和抽采纯量。不过,改进封孔工艺及增加封孔长度后抽采绝对增加量依然较小。因此还需采取其他技术来提高王家岭煤矿2号煤层瓦斯抽采效果。

表2 不同封孔工艺、封孔长度抽采效果对比表

3 CO2相变爆破(增透)技术

3.1 CO2相变爆破数值模拟

进行CO2相变爆破数值模拟时,为了分析CO2相变爆破引起的渗透率变化,需要使用低反射边界条件[17-18]将计算域截断到合理的大小。建立长6 m、宽4 m、高4 m的三维煤体物理模型,如图5所示。

3.1.1 边界条件

与 点 载 荷(0,-3,0)(0,0,0)(0,3,0)相邻的面设为对称边界;与点载荷(0,-3,0)(0,0,0)(0,3,0)不相邻的面设为低反射边界,低反射边界条件为:

式中σ表示应力,Pa;n、τ表示边界处单位法向矢量和单位切向矢量;ρ表示煤体的密度,kg/m3;vp、vs分别表示材料中压力波和剪切波的速度,单位均为m/s;u表示位移分量,m。

3.1.2 初始参数

初始参数如表3所示,煤岩杨氏模量、泊松比及密度如表1所示。

表3 CO2相变爆破模拟初始参数表

3.1.3 爆破结果及讨论

如图 5 所示,点载荷(0,-3,0)(0,0,0)(0,3,0)附近应力最大,体积应变的弹性能使得煤体屈服变形,从而使点载荷附近变形较大,随着与点载荷距离的增大,变形逐渐减小。图6为爆破后的渗透率分布曲线图,在2 m、3 m、4 m处分别截取数据,在爆破孔径向距离2 m处渗透率为0.77 mD,约为初始渗透率的13倍,在爆破孔径向距离3 m处渗透率为0.30 mD,约为初始渗透率的5倍,在爆破孔径向距离4 m处渗透率为0.10 mD,约为初始渗透率的1.6倍。可以看出,距离爆破点4 m处渗透率增加已较有限。

图5 爆破时煤体应力分布图

图6 爆破后渗透率分布曲线图

3.2 现场试验

在王家岭煤矿2号煤层20109工作面开展CO2爆破(增透)现场试验。此试验区煤层平均厚度为6.03 m,工作面倾向长度为260.00 m,工作面煤层倾角介于-3°~2°,试验区距离切眼200 m,试验区内无断层。结合数值模拟结果CO2相变爆破影响半径约为3 m,分别考察距离爆破孔2 m和3 m时,在增透前和增透后观测孔的抽采效果,相应将试验区划分为两个增透区域进行对比。区域一:在20109工作面距切眼200 m处巷道回风顺槽布置间距为4 m的单排抽采钻孔,钻孔深度为120 m,在抽采钻孔中间位置布置CO2增透爆破孔。区域二:在距区域一50 m巷道回风顺槽布置间距为6 m的单排抽采钻孔,钻孔深度为120 m,在抽采钻孔中间位置布置CO2增透爆破孔。

通过钻孔电视探测仪对爆破孔爆破前后15~18 m位置进行探测,结果如图7所示,CO2相变爆破后钻孔壁大面积破损,并形成很多相互交织的爆生裂隙和开口较大的孔洞。

图7 钻孔探测图

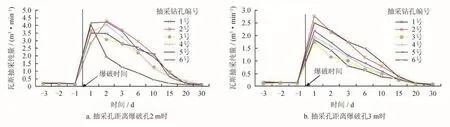

如图8所示,CO2爆破后,瓦斯抽采纯量大幅提高。抽采钻孔和爆破孔距离2 m时,抽采纯量提高15~20倍;距离3 m时,抽采纯量提高15倍左右。

采取综合增抽技术前钻孔抽采浓度平均为1.56%,采取综合增抽技术(抽采钻孔与爆破孔距离2 m)后抽采浓度为40%左右,增加近25倍;采取综合增抽技术前钻孔抽采纯量平均为0.016 m3/min,采取综合增抽技术(抽采钻孔与爆破孔距离2 m)后钻孔抽采纯量平均为2.83~4.17 m3/min,是采用综合增抽技术前的200倍;抽采纯量增加2 m3/min多。可以看出,该减漏增透技术现场应用效果良好。

图8 爆破后瓦斯抽采纯量曲线图

4 结论

1)延长钻孔封孔长度可减少巷道中空气渗漏量,王家岭矿2号煤层抽采钻孔合理封孔长度为12 m。

2)增加封孔长度、采用固液耦合壁式封孔工艺可有效减少巷道漏风量,同时提高瓦斯抽采浓度和抽采纯量。

3)CO2相变爆破后钻孔壁大面积破损,并形成很多相互交织的爆生裂隙和开口较大的孔洞,数值模拟结果显示距离爆破点3 m处渗透率为初始渗透率的5倍,距离爆破点4 m处渗透率为初始渗透率的1.6倍。

4)现场试验结果表明,减漏增透综合增抽技术应用后,瓦斯抽采纯量是之前的200倍,该综合增抽技术可有效解决低透气性煤层瓦斯抽采的难题。