气相压裂技术在掘进巷道中的应用与研究

2021-04-20苏岳

苏 岳

(山西阳泉煤业集团 新景矿, 山西 阳泉 045008)

阳泉煤业集团新景矿是一座高瓦斯矿井,该矿开采的3#煤层具有突出危险性,为充分解决掘进巷道掘进期间瓦斯突出问题,持续在掘进工作面煤头推广水力造穴技术和机械扩孔技术。现水力造穴技术能较好地解决煤层的透气性问题,机械扩孔相较于水力造穴技术,施工速度快,经过机械扩孔后,掘进工作面掘进期间瓦斯治理效果基本和水力造穴效果相当。为了充分提高煤层透气性,提升掘进工作面本煤层钻孔的瓦斯抽采效果,引进CO2气相压裂技术,以降低掘进工作面瓦斯含量,确保安全生产。

1 试验工作面概况

该矿3218掘进工作面位于其井下一采区北翼中部,东为3216工作面(正采),南为3217工作面(正掘),西为3220工作面(未掘)。3218辅助进风巷、回风巷设计1 392 m,辅助进风巷已掘1 070 m;回风巷已掘1 260 m,3218辅助进风巷为矩形断面,净宽5.0 m,净高2.8 m,净断面积14 m2. 最大瓦斯涌出量为3.33 m3/min,瓦斯涌出不均衡系数为1.15,单巷掘进工作面绝对瓦斯涌出量为1.45 m3/min.

试验工作面所采3#煤层总体赋存稳定,结构简单,一般含1层夹石;煤层以镜煤、亮煤为主,内生裂隙发育。本工作面煤层总厚2.19~2.79 m,平均厚度2.39 m;煤层结构为0.47(0.04)1.88;煤层倾角2°~9°,平均倾角5o;可采指数1;变异系数5.9%,储存稳定。

2 气相压裂原理

CO2气相压裂增透瓦斯治理技术是在煤层中利用高能气体瞬间作用于煤层间隙,使迎头煤体松动,化解可能存在的“瓦斯包”,使应力集中区向煤体深部移动,在迎头前方造成较长的卸压带,均化压力场、平衡应力场[1];同时压裂瞬间能使煤层产生大量裂隙,煤体内被填充或压实的裂隙被重新打开,从而提高煤层透气性、渗透率[1-2],促使大量吸附状态的瓦斯转化为游离状态,并为游离状态的瓦斯提高释放通道,提高瓦斯抽采效率,降低煤层瓦斯含量和瓦斯压力,有效降低或者解决煤层中的瓦斯问题[3-4].

3 气相压裂钻孔设计及施工情况

3.1 气相压裂及造穴钻孔设计及施工方案

3218回风巷掘进工作面采用“5+2”造穴孔+CO2气相压裂措施。“5”是指5个造穴钻孔,主孔深度80 m,造穴间距分别为孔口往里20~60 m段3 m,60~80 m段2 m,选用间替造穴。“2”是指2个气相压裂孔,孔深度80 m,压裂段22~72 m,自由段8 m,封孔深度12 m. 工作面首先施工5个造穴钻孔,再施工2个气相压裂孔,压裂设计深度80 m,充分保证压裂段22~72 m,而后距离为自由段,封孔深度12 m. 总工程量为562 m,造穴个数为68个,气相压裂钻孔设计图见图1,本工作面顺层钻孔抽采系统见图2.

图1 气相压裂钻孔设计图

图2 本煤层顺层钻孔抽采系统图

3.2 气相压裂孔对周围钻孔的影响及分析

该设计中,为充分增透工作面煤层,钻孔分布基本呈对称布置,3#气相压裂钻孔进一步作用于1#、2#孔,5#气相压裂钻孔作用于6#、7#钻孔。对气相压裂钻孔选择在8点班进行爆破,先对3#孔进行压裂,同时及时统计压裂后其他各孔的浓度,而5#孔压裂时间较3#孔晚2 h;压裂前后造穴孔浓度变化见图3. 当3#孔气相压裂后,1#孔单孔瓦斯抽采浓度提高20%;6#孔瓦斯浓度由20%提升至25%,2#孔瓦斯浓度下降20%;4#孔瓦斯浓度下降10%,7#孔瓦斯浓度下降2%. 5#孔气相压裂后,1#孔抽采浓度较3#孔压裂后下降13%,与未压裂前相比上升7%;2#孔抽采浓度较3#孔压裂后上升5%,与未压裂前相比下降15%;4#孔抽采浓度较3#孔压裂后上升24%,与未压裂前相比上升14%,6#孔抽采浓度较3#孔压裂后下降3%,与未压裂前相比上升2%;7#孔抽采浓度较3#孔压裂后无变化,与未压裂前相比下降2%.

图3 压裂前后造穴孔单孔浓度变化曲线图

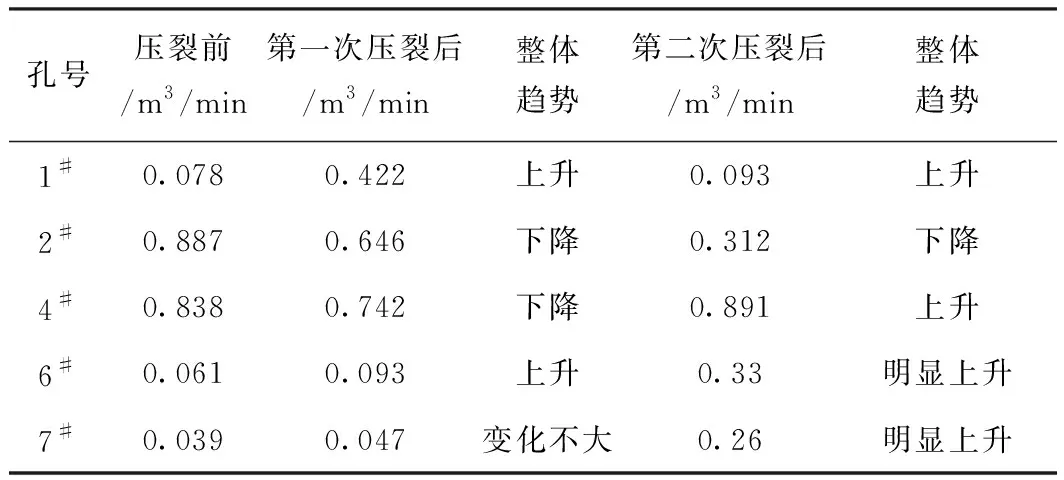

压裂前后单孔抽采纯量统计见表1. 由图3,表1可知,1#孔抽采纯量较3#孔压裂后下降幅度大,与未压裂前相比略增大;2#孔抽采纯量较3#孔压裂后下降50%,与未压裂前相比呈大幅下降趋势;4#孔抽采纯量较3#孔压裂后增大1.2倍,与未压裂前相比略增大;6#孔抽采纯量较3#孔压裂后增大3.5倍,与未压裂前相比提升5.4倍;7#孔抽采纯量较3#孔压裂后增大5.5倍。

表1 压裂前后单孔纯量表

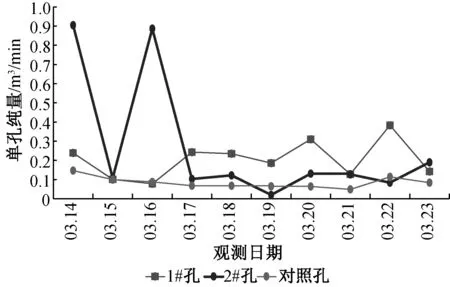

为探究3#孔对周围钻孔的增透效果,首先对1#、2#孔抽采纯量进行统计分析,并同未经过气相压裂作用的钻孔进行对比,1#、2#孔单孔纯量变化见图4.

图4 1#、2#孔单孔纯量变化图

由图4可知,在2020年3月16日未施工气相压裂钻孔前,1#、2#孔已基本有衰减趋势,在施工气相压裂钻孔后,2#孔因距离气相压裂钻孔较近,当日抽采纯量增幅较大,结合2#孔打钻过程中,有喷孔、断电等瓦斯动力现象,因此基本可以确定2#孔处有瓦斯积聚包。根据CO2气相压裂原理,对距离较近的2#孔作用较明显,CO2气相压裂技术有效提高了煤层透气性,消除“瓦斯包”,而对于1#孔,气相压裂使得瓦斯均匀释放,让1#孔抽采纯量在自然衰减过程中逐渐上升。而参照未使用气相压裂钻孔,1#、2#孔其衰减率相对较低。

4#孔抽采纯量变化情况见图5. 由图5可知,当2020年3月16日进行气相压裂时,4#孔周围瓦斯受到CO2挤压,在受到两次气相压裂影响时,其单孔浓度及抽采纯量变化较快,结合4#孔在施工过程中,40 m后为半煤半矸,初步判定此处瓦斯积聚不大。4#孔在气相压裂作用结束后,其衰减变化情况基本同1#、2#相同。

图5 4#孔抽采纯量变化图

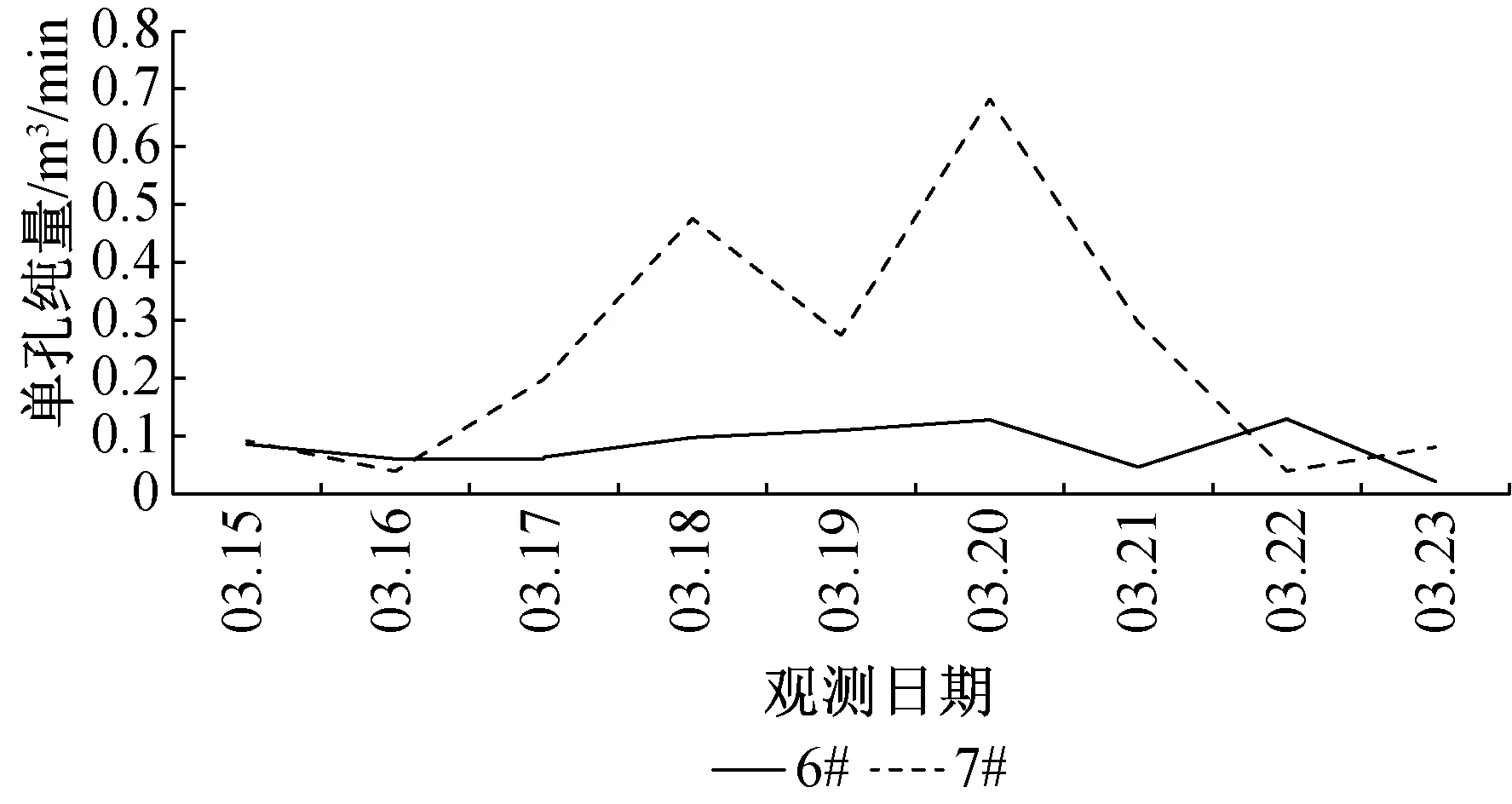

6#、7#孔抽采纯量变化情况见图6. 由图6可知,当2020年3月16日施工气相压裂时,对6#孔影响较小,分析原因是由于施工过程中6#、7#施工位置均处于半煤半矸状态,气相压裂作用相较于煤层中的作用较弱,7#孔在进行气相压裂后,其抽采纯量变化不明显。为了增大抽采纯量,对7#孔在原基础上,重新进行串杆,7#孔纯量变化明显增加,充分说明补孔对其有作用。同时,分析钻孔衰减规律,6#孔抽采纯量基本呈现正常衰减状态,而7#孔仍然为正常衰减,因此应注意7#孔周围瓦斯情况。

图6 6#、7#孔抽采纯量变化图

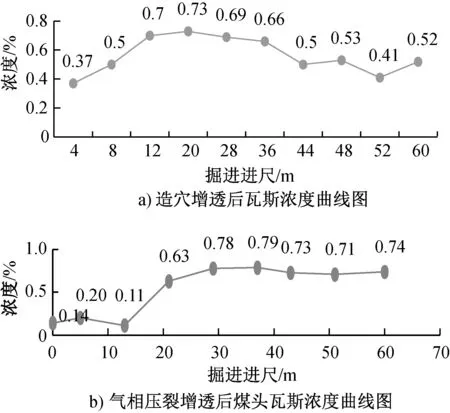

4 造穴效果分析

采用循环造穴增透与气相压裂增透后,3218工作面掘进期间回风巷瓦斯浓度在1%以下,增透效果对比图见图7. 由图7可知,造穴增透措施区域进度在12~20 m时,掘进期间工作面瓦斯浓度达到最大值为0.73%,20~60 m时明显下降,平均值为0.55%,气相压裂增透区域进度在12~30 m时,掘进期间工作面瓦斯浓度最大值为0.79%,30~60 m持续平稳在0.75%左右,即将达到报警临界值。

图7 造穴增透与气相压裂增透效果对比图

5 结论与思考

经过气相压裂后,预抽钻孔瓦斯抽采达标时间较短,抽采效率明显提高,抽采流量提高1.27~2.91倍,气相压裂后钻孔的瓦斯抽采量是压裂前的1.56倍。同时对比造穴增透技术,在相同的抽采时间内,气相压裂增透的单日平均抽采量1 986.11 m3,相比造穴增透1 196.61 m3,提高66.0%;气相压裂增透的抽采量变化率54.0%(2 632.3~1 211.90 m3),是造穴增透43.5%(607.68~343.3 m3)的1.24倍。通过对气相压裂钻孔周围钻孔的纯量分析,基本可确定在现有透气性煤层中,气相压裂对普通钻孔有增透作用,可有效降低掘进期间工作面掌头瓦斯浓度。

下一步工作中,分析1#、2#钻孔,当负压稳定情况下,衰减率基本保持不变,针对1#、2#孔的瓦斯条件,在气相压裂设计中,根据气相压裂的作用半径,可考虑只设计一个钻孔;在4#孔设计中,是否可考虑最后施工,或者将4#孔施工为压裂作用下的最小长度孔;如遇到半煤半矸条件,需注意钻孔周围瓦斯情况,补孔设计可重点针对在有半煤半矸状态下的工作面煤层中。