汽车大梁钢成型开裂的原因分析

2019-05-13孙宏亮武冠华

孙宏亮,王 耐,武冠华

(唐山钢铁集团有限责任公司,河北唐山063000)

0 引言

汽车大梁钢作为汽车结构重要的承载部件用钢,要求具有较高的强度和较高的塑性。由于车梁制造工艺复杂,对大梁钢的成型,焊接性能均提出较高要求。大梁钢的质量影响整车的使用寿命与行车安全。

1 开裂形式

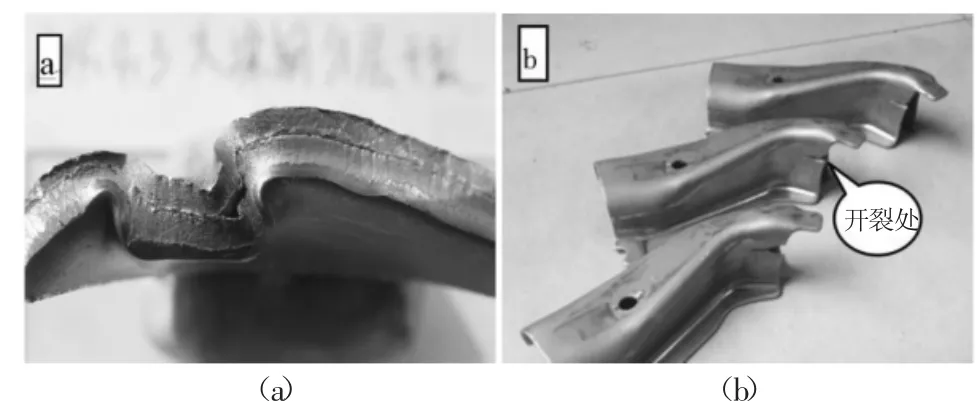

大梁钢开裂均为冷成型开裂,但其开裂的原因和开裂形式多种多样。笔者曾在实验室就职进行失效分析,了解多种大梁钢的失效形式,图1中两种失效形式最为常见。图1(a)为零件成型后心部分层;图1(b)超过材料本身的成型能力极限,在变形最大处发生成型开裂。

图1 开裂照片

2 实验方法

从未成型板料和已成型出现开裂的样品上分别切取试样。采用光谱分析化学成分,利用WEW-300液压万能试验机拉伸试验机,采用LYMPUSPMG3金相显微镜进行金相组织观察和夹杂物分析。利用KYKY-EM3200扫描电镜进行显微组织观察,美国热电能谱仪进行能谱分析。

3 开裂原因分析

3.1 心部分层开裂原因分析

图1(a)为典型的心部分层开裂样品,对样品进行金相及扫描电镜分析检测。分析结果,检查组织时发现横截面心部有较明显的偏析现象,当放大倍数为1000倍观察时,可发现偏析处有细线状的夹杂物,且从组织上看心部有大量的马奥岛组织[1],夹杂物可以切割基体让材料分层,同样心部的大量马奥岛组织强度不均,也容易使材料发生分层。

图2 偏析处金相照片

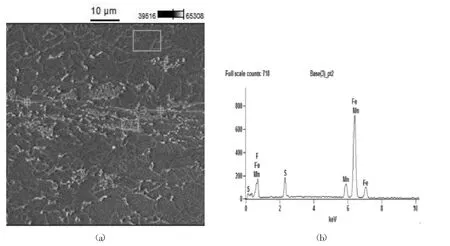

经扫描电镜检验细线状夹杂物,能谱结果显示为 MnS,见图 3。

从以上实验结果可以得出结论:心部分层开裂的原因是偏析导致的MnS夹杂物在钢心部聚集,偏析严重,导致成分不均,心部淬透性更强,生成了马奥岛组织[1]。成型时因为夹杂物的割离和心部的马奥岛使心部韧性变差,最终导致大梁钢出现分层开裂。

3.2 超过成型极限开裂

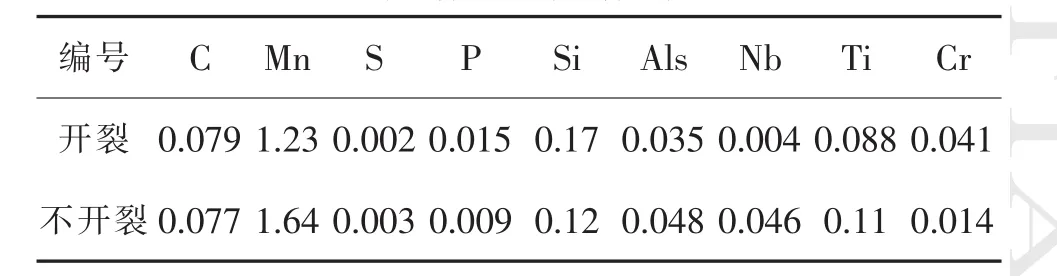

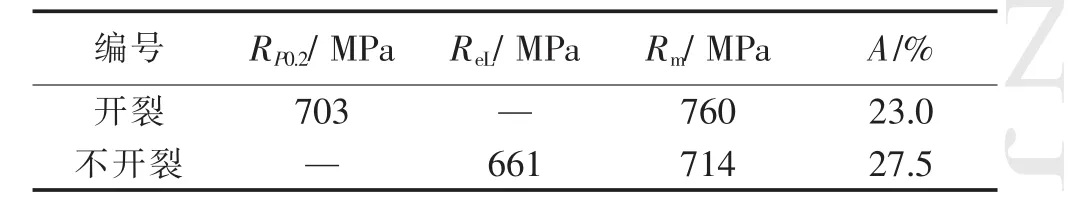

图1(b)样品为超越材料成型极限开裂,样品牌号为700L。开裂样品与不开裂样品来自不同的大梁钢生产厂家。对开裂与不开裂产品进行分析,成分对比见表1,物理性能对比见表2,金相组织结果见图4。不开裂样品有明显的屈服平台,开裂样品无屈服平台用Rp0.2代替。

表1 开裂样与不开裂样成分对比

表2 正常卷取温度和高温卷取热轧性能对比

开裂与不开裂样品晶粒度均在12级以上,晶粒都很细小,但经过1000倍放大,发现不开裂样品晶粒更细小。不开裂样品的组织为等轴铁素体与弥散分布的贝氏体,而开裂样品的组织为针状铁素体与残留奥氏体相形成的马氏体岛。不开裂样品是以等轴铁素体为基体贝氏体作为强化相,而开裂样品是以针状铁素体为基体马氏体岛作为强化相。针状铁素体通常以切变和扩散的混合相变机制形成于上贝氏体温度以上,由于扩散不充分,可以显著提高钢的抗拉强度,但不利于钢的延展性。等轴铁素体具有更优良的韧性,因此以等轴铁素体为基体的样品没有开裂。

3.3 夹杂物多导致成型开裂

夹杂物在钢中的含量虽然极微,但对钢的性能却具有不可忽视的影响,非金属夹杂物在钢中破坏了金属基体的连续性,致使材料的塑性、韧性降低和疲劳性能降低。

图3 夹杂物的扫描电镜结果

图4 开裂与不开裂样品金相组织对比

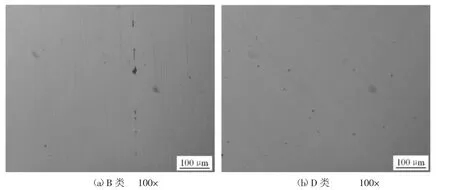

汽车大梁钢炼钢生产过程为铝脱氧,成品中夹杂物多为B类氧化铝类和D类球状氧化物类,典型大梁钢夹杂物金相图见图5。

图5 大梁钢夹杂物典型形貌

钢中夹杂物对钢性能的影响主要在对钢韧性的危害,而且危害程度随着钢的强度增高而增加,大量的夹杂物必然会导致大梁钢冷成型时开裂。

4 开裂的预防

汽车用大梁钢的生产工艺流程:铁水预处理→转炉冶炼→LF精炼→连铸→加热→除磷→粗轧→热卷取箱卷取→精轧前除磷→精轧→层流冷却→卷取→检验→包装入库。

4.1 偏析控制

要减少偏析的产生则要控制连铸工序工艺。连铸坯典型的低倍组织由3个带组成,靠近表皮细小的等轴晶带,其次是像树枝状的柱状晶带,中心是粗大的等轴晶带,扩大中心的粗大等轴晶带可有效减轻偏析现象。柱状晶区与等轴晶区的相对大小主要决定于浇注温度,低过热度可有效扩大等轴晶区[4]。P、S是强偏析元素,钢水中P、S的含量过高,会使大量的MnS铸坯的凝固末端聚集,连铸坯低倍酸蚀后会在中心部分出现黑色或褐色斑点,这些夹杂物的塑性和强度都很差,轧制后板材会出现分层。为了防止中心偏析,从工艺方面控制钢水的成分,降低P、S含量,控制过热度、拉速、二冷配水等,以扩大铸坯中心的等轴晶区。

4.2 钢水纯净度

钢中非金属夹杂物的来源由内生夹杂和外来夹杂两部分组成。

外来夹杂物是指由渣、耐火材料或与钢液相接触的其它材料机械结合所形成的夹杂物。这类夹杂物一般尺寸比较大,属于宏观缺陷,大部分可以通过热轧表检系统检测到而降判处理,未被表检系统检测到的“皮下”的大尺寸夹杂物会成为冷成型开裂的裂纹源。减少此类夹杂需提高原铺料质量,对钢包耐火材料、合金和造渣料品质严格把控;稳定生产节奏,减小连铸液位波动和拉速变化。

内生夹杂物是在脱氧和钢液凝固时生成的脱氧产物,主要是氧、硫、氮的化合物。钢铁的冶炼实质是液态金属的氧化-还原反应,由于金属在高温液体状态下对氧和其它气体的溶解量远远大于凝固状态,随着钢液凝固氧、硫、氮以化合物的方式析出,形成内生夹杂物。内生夹杂刚析出时尺寸小,通过夹杂物的碰撞生成颗粒较大的夹杂物,从而上浮去除。此类夹杂需从钢液搅拌和钢液镇静时间入手,通过底吹氩气,使钢中的非金属夹杂物随气泡上浮分离,适当的增大静置时间也能促使夹杂物上浮,从而减少夹杂物数量[2]。

4.3 客户用途识别

超出材料成型极限开裂的特点为缺陷大批量出现,且均发生在同一位置。此种缺陷不一定是产品本身有问题,问题在于对客户用途识别不清。国标GB/T 3273汽车大梁用热轧钢板和钢带内对成分要求范围宽,国标内要求在保证性能的前提下,为改善钢的性能,可有选择地加入一种或同时加入Nb、V、Ti等几种微合金元素。不同的成分体系会导致成品性能差异,不同的零件对材料的成型能力要求差异很大。根据最终产品的用途设计成分,可以有效降低成本并减少质量异议的发生。

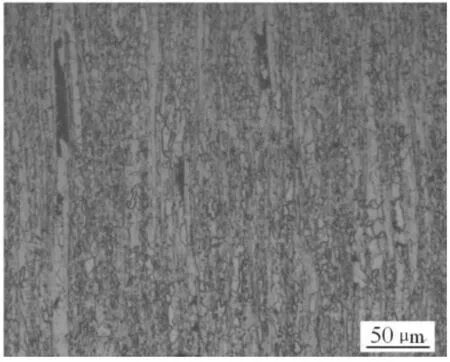

当用户的产品对钢材成型能力较高时,在成分设计时可以添加适量的Nb。Nb最主要的强化方式就是细晶强化,细化晶粒可以使金属组织中包含较多的晶界,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展。细晶强化可使金属材料得到强化,同时也改善了韧性,这是其它强化机制不可能做到的。添加元素既Nb有优势,也有劣势,Nb对奥氏体再结晶有抑制作用,使热轧生产时精轧阶段变形抗力大,生产薄规格含Nb的高强钢特别容易发生“堆钢”事故,增大轧钢成本,且在精轧阶段Nb元素使奥氏体不完全再结晶,产品容易出现混晶现象[3],典型混晶组织见图6。Nb元素为贵金属,以0.05%的Nb含量计算,吨钢成本约增加140元。

根据客户需求设计成分及工艺,此理念也符合汽车板研发中的EVI(Early Vendor Involvement)先期介入概念,从而为客户提供更高性能的材料和个性化的服务。

图6 混晶组织形貌 200×

5 结论

分层开裂为偏析导致,偏析使心部合金成分增多,淬透性增大,心部生成大量的马奥岛,截面性能不均造成成型开裂,同时偏析会导致连铸液心中MnS夹杂物在钢心部聚集,夹杂物的存在割离了基体的连续性,导致大梁钢分层开裂。

超过成型极限导致的样品开裂不一定为产品本身的质量问题,也可能为产品用途识别不清。利用汽车板研发中的EVI概念,根据客户需求设计成分及工艺,充分利用不同微合金元素的特性,生产出符合客户需求的产品,降低成本并减少了质量异议。