热镀锌带钢表面点状缺陷的分析和改进

2019-05-13杨喜恩纪银环严光阔戴媛静

马 千,鲁 斐,杨喜恩,纪银环,严光阔,戴媛静,2*

(1.清华大学天津高端装备研究院,天津300300;2.天津清润博润滑科技有限公司,天津300300;3.天津轧一冷轧薄板有限公司,天津300270)

0 引言

目前,热浸镀锌钢板凭借其优良的耐蚀性、加工性和涂装性,被广泛地应用在家电、汽车以及建筑行业[1-2]。点状缺陷是热浸镀锌带钢的一种表面细微缺陷,带有点状缺陷的镀锌板难以满足客户对表面质量的要求,也会对后续的涂装产生不良影响。因此,研究点状缺陷的产生原因并提出预防措施,对提高产品质量具有重要意义[3-5]。国内相关厂家的技术人员对热浸镀锌板面的缺陷进行了较为深入的研究。马鞍山钢铁公司的崔磊等[6]发现,去除表面锌层后,亮点缺陷对应的基板处存在凸起,分析认为是由于基板局部凸起造成锌层分布不均匀、经过光整后镀锌层表面形成亮点缺陷。河北钢铁的宋志超和本钢浦项的刘万中等[7]认为,锌锅中富集大量含有碳、硅、镁等元素杂质,杂质最终附着在带钢表面,形成了表面的点状缺陷。张启富和杨兴亮等[8] 分析了热镀锌板面的麻点缺陷,认为麻点主要是板面粘附的氧化铁颗粒。

本文对热浸镀锌板表面的点状缺陷进行了表面显微观察和元素分析,推导出缺陷形成机理并提出控制措施,以期达到优化热浸镀锌钢板表面质量的效果。

1 试验材料及方法

在镀锌机组出口观察板面,并取存在点状缺陷的样板。该样板经过镀锌、光整等前道工序。对取样板缺陷进行宏观形貌观察;切取带有点状缺陷的局部区域样板,利用3D激光显微镜观测点状缺陷的三维形貌;使用扫描电子显微镜观测点状缺陷的微观形貌,使用EDS进行缺陷内外元素分析。

2 试验结果及分析

2.1 点状缺陷分类

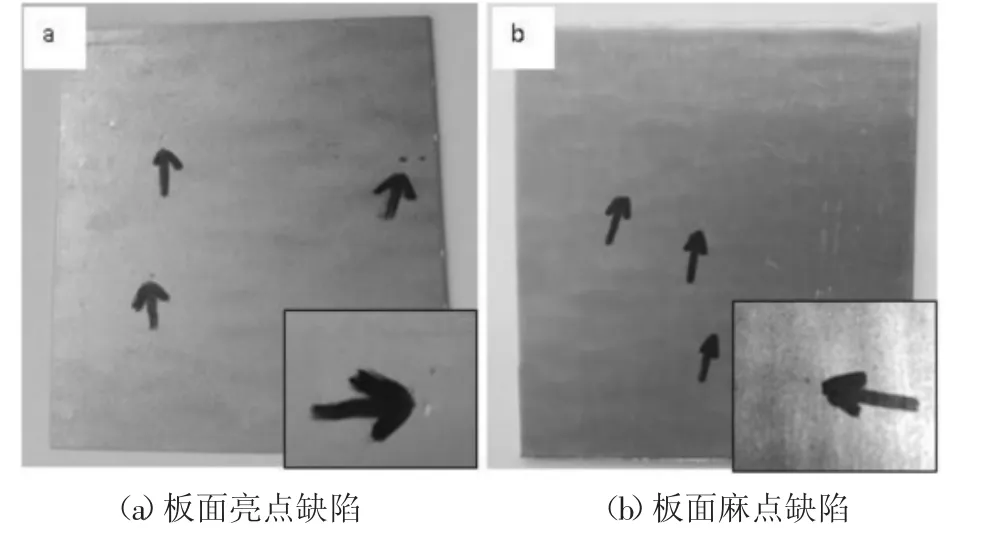

通过对缺陷样板进行目视观测,发现热浸镀锌板存在的点状缺陷主要分为:亮点和麻点。亮点缺陷如图 1(a)所示,缺陷尺寸约 0.5~2 mm,呈点状零星分布,缺陷内部光亮;麻点缺陷如图1(b)所示,尺寸约0.5 mm左右,内部呈现暗褐色。

图1 热镀锌板面的点状缺陷

2.2 亮点缺陷分析

图2为带钢表面两处亮点缺陷的三维显微形貌图,可以看出:亮点尺寸在0.5~2 mm,呈圆形或椭圆形,外缘一侧较为平齐,另一侧与板面存在平缓的过渡区域。由图2(a)和图2(b)高度分布图可知:亮点为带钢表面凹点,凹点中心高度基本一致。结合板面轧制痕迹发现:亮点缺陷平齐的一端均垂直于带钢长度方向。

图2 热镀锌板面亮点缺陷的显微形貌(10×)

利用扫描电子显微镜和EDS对亮点缺陷的微观形貌和元素进行分析,结果如图3和表1所示。EDS结果表明:亮点凹陷区主要元素为Fe和Zn,另有少量的Al;边缘平缓区域的元素组成与基板组成一致,为Zn和少量的Al。

图3 亮点缺陷的SEM形貌(100×)

表1 亮点缺陷元素成分分析 /wt%

根据工艺过程,热浸镀锌带钢板面由内到外相层为:钢基板—Fe2Al5粘附层—Fe-Zn合金相层(Fe3Zn10,Fe5Zn21,FeZn10和 FeZn13等)—纯 Zn 层—外表氧化层[9]。EDS结果显示:亮点缺陷凹陷区域Fe元素含量明显高于正常板面,Fe和Zn的重量百分比接近1:2,较Fe-Zn合金相层锌含量明显偏低;亮点边缘平缓区域与正常板面成分一致,符合热镀锌正常板面的成分特点。合理推测为:由于亮点凹陷区域锌层异常减薄,基板、Fe-Zn合金相层和Fe2Al5粘附层共同作用导致形成FeZn2层。

热浸镀锌带钢是通过调节位于锌锅上部气刀的风压、高度以及气刀间的距离实现热浸镀锌锌层的控制。气刀喷出的高压气体将带钢表层多余的锌液除去,同时也会使得锌锅表层的锌渣或其他杂质产生飞溅,溅起的锌渣或杂质粘附在带钢表面,部分在经过气刀前自动脱落,或被气刀喷吹的气体吹落。但经过气刀后带钢表面锌液温度降低、粘度增大,流动性降低,不能实现完全流平,会在带钢表面形成凹点。凹点经过后工序的塔顶辊、张力辊或光整辊后,一侧被压成线状的台阶,另一侧界线被压平缓,符合亮点缺陷的形貌特点。

另外,生产过程中发现,带钢焊缝附近区域出现亮点缺陷的概率较大。结合实际生产工艺进行分析,笔者认为:焊缝经过气刀时气刀两侧挡板打开,带钢两侧气刀造成的紊流更为严重,锌渣飞溅的程度更高,因此亮点缺陷出现的概率增加。

2.3 麻点缺陷分析

图4为带钢表面两处麻点的三维显微形貌。从图中可以看出,麻点尺寸在0.5 mm左右,近似呈圆形或椭圆形,缺陷中心部位颜色为黑褐色,边缘颜色稍浅。由图4(b)和图4(d)高度分布图可知,麻点缺陷区域与正常板面无明显的高度差异。

图4 热镀锌板面的麻点缺陷显微形貌(20×)

利用扫描电子显微镜和EDS对麻点缺陷的微观形貌和元素组成进行了分析,结果如图5和表2所示。

图5 麻点缺陷的SEM形貌(100×)

表2 元素成分分析 /wt%

对比麻点缺陷不同区域的元素组成可知:缺陷内部(谱图1、谱图2)与正常板面(谱图3)的元素组成相近,主要元素均为Zn,而Fe和Al元素含量较低,说明麻点缺陷和正常表面均为正常锌层。结合麻点缺陷形貌特点(缺陷无明显凹陷特征),笔者认为:麻点缺陷应为正常镀锌板面之间或板面与粒状异物接触时造成的轻微硌伤。一般带钢镀锌后表面经常存在高点,卷曲后在层间卷取张力作用下,高点会对板面造成轻微的点状硌伤;另外,镀锌板面与塔顶辊、光整辊或张力辊等接触时,接触界面可能存在硬质杂质,这些硬质杂质在带钢与辊面间压力和摩擦力作用下,对板面造成轻微硌伤,进而形成麻点缺陷。

3 控制措施及手段

针对热镀锌板面点状缺陷产生的原因,应从以下几方面加强对此类缺陷的预防和管理:

3.1 加强锌锅中铝含量的控制优化

锌液中铝含量的调控通过控制含铝合金锭的添加量来实现,锌液中铝含量的异常会导致浮渣增多,进而影响带钢的表面质量。

3.2 合理调控气刀工艺

气刀的高度、距离以及气压等参数都会对带钢表面锌层质量产生影响。采取合理的气刀喷吹工艺,保证带钢锌层良好的质量,减少锌锅表面锌渣的飞溅。

3.3 保持机组光整辊、张力辊的清洁

机组中的光整辊、张力辊等辊面的清洁度对带钢表面质量尤为重要,辊面存在的杂质会对带钢表面造成硌伤,形成麻点等缺陷,因此需定期对张力辊的表面进行清洁维护,同时保证光整辊良好的工作状态。

4 结论

热浸镀锌板表面亮点缺陷为表面锌层凹坑,凹坑一侧存在垂直于带钢长度方向的台阶,另外一侧与正常表面平缓连接。亮点形成原因为:锌锅表面锌渣飞溅粘附在带钢表面,后被气刀吹落,形成的凹坑经过塔顶辊、光整辊或张力辊的碾压形成亮点缺陷。

镀锌板面的麻点缺陷与正常板面元素组成高度相近,缺陷内部平坦。麻点形成原因为:板面锌层的异常高点、板面或辊面粘附的硬质粒状杂质等造成板面的轻微硌伤。

在实际生产中加强对锌液成分、气刀喷吹工艺以及产线设备清洁度的管理和维护,预期能够明显降低热浸镀锌带钢板面的点状缺陷。