负载型固体酸催化合成椰子油脂肪酸酯的工艺研究

2019-05-13孙乙超廖德仲占达东钟小雪何节玉

孙乙超,廖德仲,占达东,钟小雪,何节玉

(1.海南热带海洋学院海洋科技学院,海南 三亚 572022; 2.湖南理工学院 化学化工学院,湖南 岳阳 414000)

1 材料与方法

1.1 实验材料

椰子油脂肪酸(青岛优索化学科技有限公司,酸价(KOH)261.2 mg/g),主要组成见表1。层析硅胶(青岛海洋化工厂分厂)为化学纯。1,6-己二醇(国药集团化学试剂有限公司),甲苯(天津市福晨化学试剂厂),硫酸锆和硫酸钛(天津市光复精细化工研究所),正辛醇(西陇化工股份有限公司)和季戊四醇(山东西亚化学股份有限公司),新戊二醇、三羟甲基乙烷和三羟甲基丙烷(上海麦克林生化科技有限公司)均为分析纯。IR Affinity-1傅里叶红外光谱仪(日本Shimadzu公司)。

表1 椰子油主要脂肪酸的组成及含量%

脂肪酸含量脂肪酸含量月桂酸47.5油酸6.2豆蔻酸18.1硬脂酸2.6棕榈酸8.8亚油酸1.6辛酸7.8己酸0.5癸酸6.7

1.2 实验方法

1.2.1 固体酸Zr(SO4)2-Ti(SO4)2/SiO2的制备

分别称取0.028 4 g的Zr(SO4)2(0.1 mmol)和0.024 0 g 的Ti(SO4)2(0.1 mmol)固体,经适量去离子水溶解后混合,用2 g经350℃活化的层析硅胶完全吸干Zr(SO4)2-Ti(SO4)2混合溶液,105℃干燥过夜,再经马弗炉450℃焙烧3 h,即得固体酸Zr(SO4)2-Ti(SO4)2/SiO2。

1.2.2 椰子油脂肪酸酯的合成

在200 mL三口烧瓶中加入经计量的椰子油脂肪酸(以—COOH的物质的量计)、多元醇和带水剂,安装好回流分水装置,反应物微热搅拌均匀后,再加入固体酸催化剂,油浴加热回流反应,当反应达到一定时间后,取样,采用GB/T 1668—2008测定反应体系的酸价。根据酸价计算合成反应的酯化率[10-11]。

酯化率=(1-x/xo)×(R/m)×100%

式中:x0和x分别为酯化反应前、后反应体系的酸价;R为酸醇物质的量比值;m为反应物醇分子的羟基数。

1.2.3 酯产物的分离与FTIR表征

反应结束测定反应混合物的酸价后,过滤回收催化剂,滤液用少量50~60℃饱和碳酸氢钠溶液洗涤,离心分离,油层再用热蒸馏水洗涤,静置冷却,分去水层,油层通过减压蒸馏回收带水剂,并同时除去残留的水分,得到淡黄色透明油状液体,称重计算酯产率。酯产率=实际酯产量/理论酯产量×100%。

产物结构经FTIR红外光谱仪检测,测试条件为:KBr液膜法,分辨率0.5 cm-1,波数范围400~4 000 cm-1,控温型高灵敏度DLATGS检测器。

2 结果与讨论

2.1 带水剂的选择

以酸醇物质的量比2.5∶1、固体酸Zr(SO4)2-Ti(SO4)2/SiO2用量5%(以反应物的总质量计,下同)、反应时间2 h、油浴温度140℃为反应条件,分别以10 mL环己烷、苯、甲苯、二甲苯(相对0.02 mol 1,6-己二醇,下同)为带水剂催化合成椰子油脂肪酸1,6-己二醇酯,考察4种带水剂对酯化率的影响,结果见图1。

图1 带水剂种类(沸点)对酯化率的影响

从图1可知,以环己烷和苯为带水剂的酯化率均低于70%,而以甲苯和二甲苯为带水剂的酯化率都超过93%。实验发现,以二甲苯为带水剂的酯产物的色泽比甲苯的要深得多。这是由于酯化反应属于可逆反应,并有产物H2O生成。当反应体系添加带水剂时,带水剂易与H2O形成二元共沸物,通过回流分水装置将产物H2O及时从反应体系中分离出去,可逆反应平衡不断向酯产物方向移动,从而提高酯化率。二甲苯(138.4℃)和甲苯(110.6℃)的沸点远高于环己烷(80.7℃)和苯(80.1℃)的沸点,高沸点带水剂形成共沸物的温度也高,反应体系的温度上升,反应速度加快,酯化率增大。此外,由于二甲苯的沸点高于甲苯,以二甲苯为带水剂的反应体系温度较高,导致其酯产物色泽加深。可见,甲苯为合适的带水剂。

2.2 单因素实验

采用甲苯为带水剂、固体酸Zr(SO4)2-Ti(SO4)2/SiO2为催化剂,通过单因素实验优化椰子油脂肪酸1,6-己二醇酯的合成工艺条件。因为反应温度即为带水剂与酯化反应生成物H2O的二元共沸温度(油浴温度不是反应温度,而是反应体系的加热温度),当带水剂选定为甲苯时,反应温度就基本不变(生成物H2O被及时分离除去,在反应体系中H2O的量相对带水剂的量很小,可忽略H2O量变化对共沸温度的影响),所以单因素实验主要优化带水剂用量、酸醇物质的量比、催化剂用量与反应时间4个因素。

2.2.1 带水剂用量

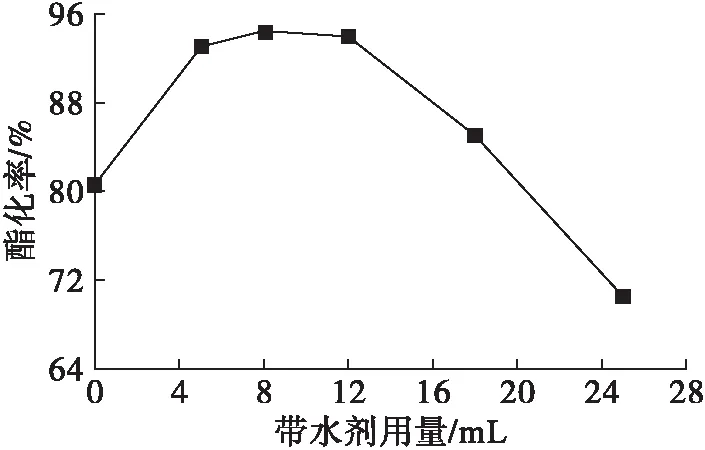

采用酸醇物质的量比2.5∶1、催化剂用量5%、反应时间2 h、油浴温度130℃为反应条件,合成椰子油脂肪酸1,6-己二醇酯,考察带水剂甲苯的用量对酯化率的影响,结果见图2。

从图2可知,不加带水剂的酯化率相对较低,当带水剂用量为0~8 mL时,酯化率随着带水剂用量的增加而升高,当带水剂用量为8~25 mL,酯化率随着带水剂用量的增加反而减小,当带水剂用量为8 mL时,酯化率高达94.5%。这归因于不加带水剂,不能及时将产物H2O从反应体系中分离出去;随着带水剂用量增加,H2O被分离的效果明显,酯化率升高。然而,当带水剂用量过多时,反应物被过度稀释,导致反应物浓度显著减小,反应速率降低,与带水剂的H2O分离作用相比,此时反应物浓度减小起主导作用。因此,带水剂甲苯适宜的用量为8 mL。

图2 带水剂用量对酯化率的影响

2.2.2 酸醇物质的量比

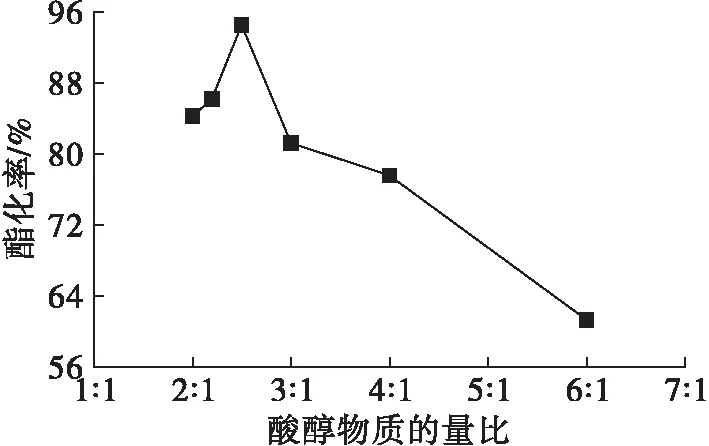

椰子油脂肪酸为C6~C18的一元混合脂肪酸,其物质的量以羧基(—COOH)物质的量计。采用甲苯用量8 mL、催化剂用量5%、反应时间2 h、油浴温度130℃,以不同酸醇物质的量比合成椰子油脂肪酸1,6-己二醇酯,考察酸醇物质的量比对酯化率的影响,结果见图3。

图3 酸醇物质的量比对酯化率的影响

从图3可知,当酸醇物质的量比在2∶1~2.5∶1范围内时,随着酸醇物质的量比增加,酯化率随之上升,当酸醇物质的量比在2.5∶1~6∶1范围内时,随着酸醇物质的量比增加,酯化率反而降低,这可能是由于反应体系中加入的酸太多反而降低了反应物醇的浓度,反应速率减缓,酯化率降低。当酸醇物质的量比为2.5∶1时,酯化率高达94.5%。可见,适宜的酸醇物质的量比为2.5∶1。

2.2.3 催化剂用量

采用甲苯用量8 mL、酸醇物质的量比2.5∶1、反应时间2 h、油浴温度130℃,以不同用量的催化剂合成椰子油脂肪酸1,6-己二醇酯,考察催化剂用量对酯化率的影响,结果见图4。

从图4可知,随着催化剂用量的增加,酯化率不断升高。当催化剂用量小于5%时,酯产率也随着催化剂用量的增加逐渐上升;当催化剂用量大于5%时,酯产率反而有所降低;当催化剂用量等于5%时,酯产率较高(80.2%)。这是由于酯化率是通过测定反应体系的酸价计算而来,其可表征酯化反应的进程,催化剂用量增加,催化活性位点数增加,反应速率加快;但多孔催化剂用量越多,对酯产物的吸附量也越多,催化剂与反应体系固液分离后,导致最终分离出的酯产物相应减少。因此,合适的催化剂用量为5%。

图4 催化剂用量对酯化率的影响

2.2.4 反应时间

采用甲苯用量8 mL、酸醇物质的量比2.5∶1、催化剂用量5%、油浴温度130℃,在不同反应时间下合成椰子油脂肪酸1,6-己二醇酯,考察反应时间对酯化率的影响,结果见图5。

图5 反应时间对酯化率的影响

从图5可知,酯化率随反应时间的延长不断升高,反应时间为4 h时,酯化率高达98.1%,但反应时间超过4 h后,酯化率升高并不明显,并且实验发现,反应时间越长,酯产物色泽加深。可见,适宜的反应时间为4 h。

2.3 正交实验

根据单因素实验结果,在油浴温度130℃、0.02 mol 1,6-己二醇为基准的实验条件下,选取带水剂甲苯用量、酸醇物质的量比、催化剂用量、反应时间4个因素进行四因素三水平正交实验,并对正交实验结果进行分析验证,从而得到合成椰子油脂肪酸1,6-己二醇的最佳合成工艺条件,结果见表2。

由表2可知,4个因素对酯化率的影响大小为带水剂用量>反应时间>酸醇物质的量比>催化剂用量。通过正交实验获得椰子油脂肪酸1,6-己二醇酯的最佳合成工艺条件为带水剂用量8 mL、酸醇物质的量比2.5∶1、催化剂用量6%、反应时间4.5 h,经验证实验表明,该条件下椰子油脂肪酸与1,6-己二醇反应的酯化率达到98.6%。

表2 正交实验设计及结果

2.4 固体酸催化剂的重复使用性能

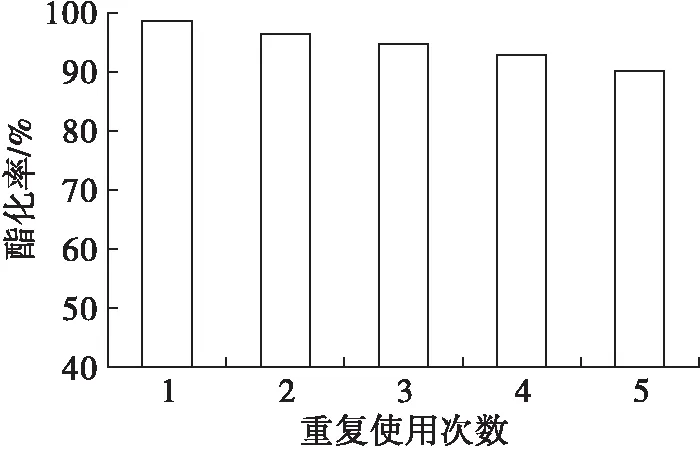

在最佳合成工艺条件下,新制固体酸催化合成椰子油脂肪酸1,6-己二醇酯后,过滤回收的催化剂不经任何处理直接用于下一次平行实验,如此重复使用5次,催化剂重复使用对酯化率的影响结果见图6。

图6 催化剂重复使用对酯化率的影响

从图6可知,固体酸催化剂重复使用5次以后,酯化率还能达到90%,可见固体酸的重复使用性能较好。

2.5 醇结构对酯化率的影响

采用不同分子结构的其他5种醇,即正辛醇、新戊二醇、三羟甲基乙烷、三羟甲基丙烷、季戊四醇分别与椰子油脂肪酸反应,并固定每个酯化反应体系中羧基(—COOH)与羟基(—OH)的物质的量比为1.25∶1,以正交实验优化的反应条件合成了其他5种不同分子结构的椰子油脂肪酸酯,醇结构对酯化率的影响结果见表3。

表3 不同反应物醇分子结构对酯化率的影响

从表3可知,随着反应物醇分子结构中羟基(—OH)数从1个依次增至4个,酯化率从99.1%逐渐降至80.3%。在醇羟基数相同的条件下,醇分子支链减少(例如,新戊二醇→1,6-己二醇)或支链碳数减小(例如,三羟甲基丙烷→三羟甲基乙烷),酯化率升高。这是由于固体酸Zr(SO4)2-Ti(SO4)2/SiO2属多相催化剂,该多相催化过程依次由反应物吸附过程(a)、催化剂表面反应(b)、产物脱吸附过程(c)等3个主要步骤进行[12],反应物醇分子结构中羟基数、支链数和支链碳数的增加均导致(a)、(c)两步过程的空间位阻增大,催化酯化反应速率降低。

2.6 椰子油脂肪酸酯的FTIR表征

优化条件下合成6种椰子油脂肪酸酯的FTIR检测结果如图7所示。

注:(a)正辛醇酯;(b)1,6-己二醇酯;(c)新戊二醇酯;(d)三羟甲基乙烷酯;(e)三羟甲基丙烷酯;(f)季戊四醇酯。

图7 椰子油脂肪酸酯的FTIR谱图

3 结 论

(1)以多孔层析硅胶为载体、Zr(SO4)2与Ti(SO4)2为活性组分,经高温焙烧制备了一种新型复合固体酸Zr(SO4)2-Ti(SO4)2/SiO2,该法简单新颖、颗粒均匀、机械强度与酯化催化活性高、固体酸催化剂极易与反应体系分离。

(2)固体酸Zr(SO4)2-Ti(SO4)2/SiO2催化合成椰子油脂肪酸1,6-己二醇酯的优化工艺条件为:带水剂甲苯用量8 mL (相对0.02 mol 1,6-己二醇),酸醇物质的量比2.5∶1,催化剂用量6%(以反应物的总质量计),油浴温度130℃,反应时间4.5 h。在最佳条件下,酯化率达到98.6%。

(3)在优化工艺条件下合成了6种不同结构的椰子油脂肪酸酯:正辛醇酯、1,6-己二醇酯、新戊二醇酯、三羟甲基乙烷酯、三羟甲基丙烷酯和季戊四醇酯,其中一元醇酯的酯化率高达99.1%,四元醇酯的酯化率也可达80.3%。固体酸的酯化催化活性随反应物醇分子结构中羟基个数的逐渐增加而降低;在醇羟基数相同的条件下,固体酸的催化活性随醇分子支链的减少或支链碳数的减小而升高。