濒海环境钢质紧固件防腐技术试验对比研究

2019-05-10王洪伦林志峰张邦双

王洪伦,林志峰,张邦双

濒海环境钢质紧固件防腐技术试验对比研究

王洪伦1,林志峰2,张邦双1

(1.西昌卫星发射中心航天发射场可靠性技术重点实验室,海口 571126;2.中船重工725所海洋腐蚀与防护重点实验室,山东 青岛 266101)

针对某濒南海大型工程钢质紧固件腐蚀严重的问题,通过试验研究对比钢质紧固件的腐蚀防护技术。分别在钢质紧固件表面制备防护层膜,通过现场挂样试验和实验室环境模拟加速试验研究不同涂层的腐蚀行为,并采用电化学试验研究不同涂层在模拟条件下的失效机理。对现场试验、实验室加速试验和电化学阻抗测试数据进行分析,不同涂层紧固件的防腐效果排序为复合涂层>锌铝涂层>粉末渗锌≈热浸镀锌>电镀锌>氧化膜层保护。通过试验对比评价了紧固件6种表面处理技术的防腐性能,为濒海设备使用的紧固件防腐措施的选择提供了理论依据和技术支撑。

紧固件;防腐;涂层; 试验对比

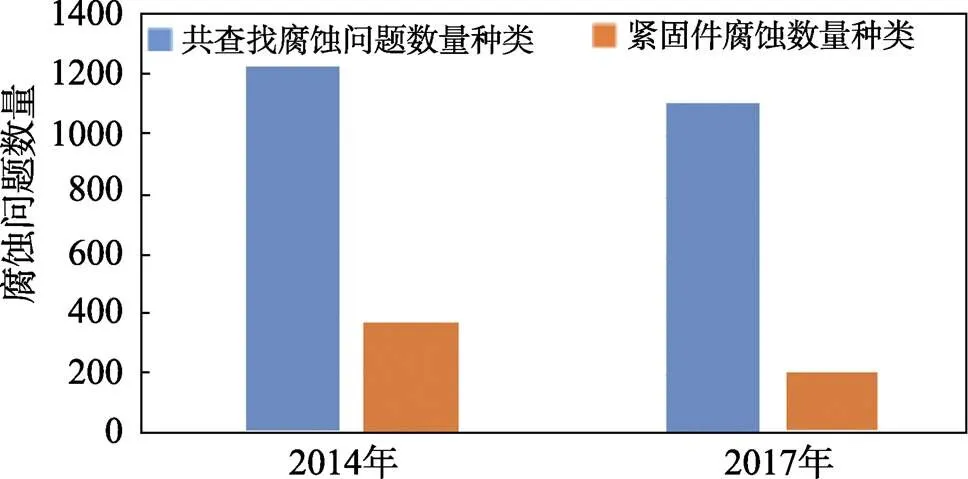

紧固件也称为标准件,是将两个或两个以上的零件(或构件)紧固连接成为一件整体时所采用的一类机械零件的总称,用得较多的是螺栓、螺母、螺钉等。这些紧固件虽小,但功能重要,是大型工程设施设备的关键联接部件,并且应用非常广泛,其安全问题绝不能忽视,因紧固件的连接失效问题引起的安全事故屡见不鲜[1-4]。湿热盐雾环境下,这些紧固件均为异型结构,使用涂料防护时很容易出现流挂、漏涂、涂层不均等现象,经常优先腐蚀,很难使这些关键部位得到足够的保护,以达到长效防护效果。某大型工程所处濒海地区自然环境下年平均气温为24.1 ℃,大气年平均相对湿度大于86%,大气中的盐雾含量很高,氯离子质量浓度在0.l48~0.480 mg/m3之间,氯离子沉降速率在0.059~0.3763 mg/(cm2·d)之间[5]。在恶劣的使用环境下,几乎所有的紧固件均发生了腐蚀,例如钢结构联接螺栓、轨道地脚螺栓、管路法兰螺栓、平台螺钉等,腐蚀现象比比皆是,使用涂层或发黑发蓝防护的紧固件也发生了腐蚀,曾发生过多起螺栓腐蚀开裂、断裂事件。在棚下环境区域,甚至不锈钢(304材质)紧固件也发生了较严重的腐蚀问题,如图1所示。

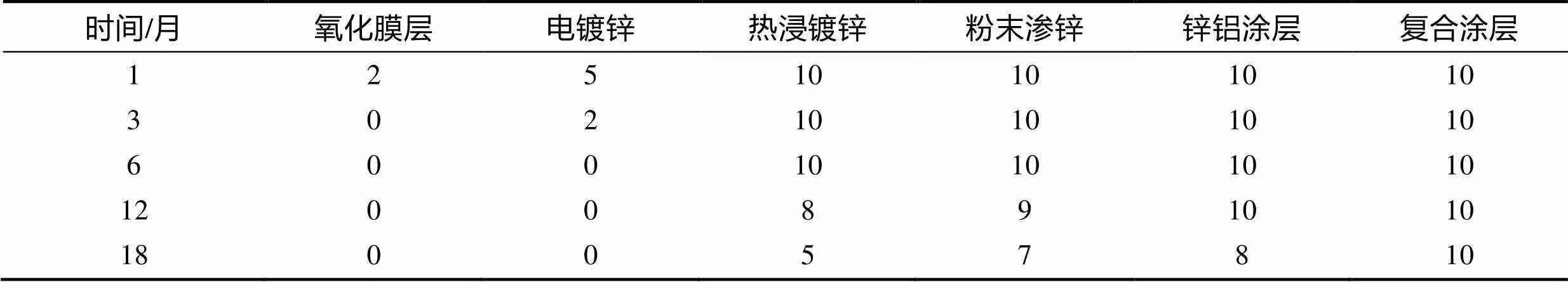

近几年该濒海大型工程使用管理过程中,组织了两次腐蚀问题全面调查,其中查找到的紧固件腐蚀问题占比较高,紧固件腐蚀问题占比分别达到30%和18%,如图2所示。因此进行该濒海大型工程使用的紧固件防护和防腐技术改进非常迫切。

图1 钢质紧固件腐蚀情况

图2 全面调查中钢质紧固件腐蚀与腐蚀问题总数对比

文中选取几种先进和常用的紧固件防腐技术,分别在钢质紧固件表面制备防护材料,通过现场挂样试验和实验室环境模拟加速试验研究不同涂层的腐蚀行为,采用电化学试验研究不同涂层在模拟条件下的失效机理,研究对比各类紧固件的防腐性能,为湿热盐雾环境下钢质紧固件防腐措施的选择提供技术支撑。

1 紧固件防腐方法

进行紧固件腐蚀防护,有以下几种方式[6-9]:一是采用耐腐蚀的基体材料,例如钛合金、316L不锈钢、304不锈钢(高品质)、镍基合金等耐蚀材料;二是进行紧固件结构防护,主要是针对高电位金属对它的加速腐蚀(电偶腐蚀),例如钛合金、铜合金、不锈钢等法兰对钢制紧固件的加速腐蚀,可采用电绝缘隔离技术和介质隔离技术;三是进行紧固件的表面处理,例如有机涂层涂覆、氧化膜层、电镀锌、热浸镀锌、锌铝涂层、渗锌涂层以及复合涂层等。文中着重对以下表面处理技术进行了试验研究。

1)氧化膜层。在一定温度下把钢铁件放入含有氧化剂的溶液中,处理形成致密的氧化膜,例如钢铁的“发蓝”或“发黑”处理,不锈钢表面采用化学氧化(钝化)处理。氧化膜层保护是前期此大型工程紧固件用得最多的一种防腐方式。

2)电镀锌。也称冷镀锌,是利用电解、镀层金属或)其他不溶性材料作为阳极,待镀的工件作阴极,在制件表面形成均匀、致密、结合良好的金属或合金沉积层的过程。

3)热浸镀锌。就是使熔融的金属锌与基材金属反应形成合金层,从而使基体和锌镀层相结合。将待镀金属表面酸洗、处理之后浸入熔融的锌浴中,最终使待镀的金属表面与熔融锌反应生成合金化的皮膜。

4)粉末渗锌。将渗锌剂与钢铁制件共置于渗炉中,加热到400 ℃左右,活性锌原子由钢铁制件的表面向内部渗透,同时铁原子由内向外扩散,在制件表层形成一个均匀的锌铁化合物。

5)锌铝涂层。从达克罗涂层工艺发展起来的环保防腐涂层,经喷丸、磷化除锈后,采用浸涂、刷涂、离心方式,涂覆并固化烧结获得。

6)复合涂层。指采用两种或者两种以上的防腐技术对工件进行腐蚀防护,紧固件对涂镀层的厚度有着明确的限制,因此采用的复合涂覆层一般只包含两种防腐涂层,基于现有单一腐蚀防护技术存在的不足进行改进。

2 试验件制备

由于紧固件是标准件,为满足工件配合精度要求,需适当控制涂镀层厚度,其中螺纹类工件的配合精度要求不大于35 μm[10-11]。

1)氧化膜层。工艺流程:试件清洗脱脂→水洗→酸洗→水洗→发黑→吹干→上油。发黑操作条件:池液浓度pH值为2.5~3.5,处理时间为10~12 min;氢氧化钠、亚硝酸钠、硝酸钠温度以 135~145 ℃为宜。检验:外观呈蓝黑色或深黑色。膜层结晶致密、均匀,产品无露底,无明显色差(白斑、发花)、发白、发红、偏蓝色等异常现象。

2)电镀锌。工艺流程:试件除油→试件酸洗(除锈/活化)→电镀锌→钝化→干燥。配方及操作条件:ZnO 10~12 g/L,NaOH 100~120 g/L,DE-81添加剂3~5 mL/L,ZBD-81光亮剂2~5 Ml/L,电流密度为2 A/dm2。检验:按ISO 2178进行非破坏性测试,每一试样上测取10个点(滚镀试样可只取3~5个点),其值均应在8~12 μm范围内。

3)热浸镀锌。主要工艺流程及配方:碱洗脱脂→水洗→酸洗除锈→水洗→溶剂助镀→烘干→热浸镀锌→冷却。碱洗液为10%氢氧化钠溶液(60 ℃),酸性液为稀磷酸,助镀液成分:(氯化铵):(氯化锌)=1:4,质量浓度为200~400 g/L,温度60 ℃,pH为4~5。热浸镀锌液:GB/T 470《锌锭》中所有牌号的锌都可使用,镀液温度为435~475 ℃。用金属涂层测厚仪检测,在两端和中间任意位置各环向均匀测量4点,共12点的算术平均值作为该构件的锌层厚度,厚度不低于15 μm。

4)粉末渗锌。工艺流程:试件预处理→配置渗剂→装填渗锌罐→加热滚动渗锌→渗锌后处理。渗锌温度设定在400 ℃左右,保温时间为1.5~2 h,转速为10~20 r/min。加热完成后,打开渗锌炉,待渗锌罐冷却到一定程度后可将渗锌罐打开,将工件与渗锌剂分离。根据磁性测厚法对渗锌涂层进行检测时,局部渗锌厚度必须不小于10 μm,平均厚度在(25±5) μm。

5)锌铝涂层。工艺流程:除油→机械抛丸→底层制备→面层制备→冷却干燥。底层和面层制备时进行两次标准浸涂,涂液温度为15~20 ℃,浸涂两次,每次时间为(15±5) s,间隔(30±5) s。浸涂后离心流平两次,每次时间为20 s,转速为310 r/min,每次正、反向旋转各10 s。毛刷修补后固化烧结。采用磁性测厚仪检查,平均厚度大于8 μm。

6)复合涂层。工艺流程:除油→机械抛丸→底层制备→中间层制备→面层制备→冷却干燥。底层制备为粉末渗锌,中间层和面层制备时进行两次标准浸涂(锌铝涂层)。涂液温度为15~20 ℃,浸涂两次,每次时间为(15±5) s,间隔(30±5) s。离心流平两次,每次时间20 s;转速310 r/min;每次正、反向旋转各10 s;毛刷修补后固化烧结。采用磁性测厚仪检查,平均厚度大于15 μm。

3 试验开展及对比分析

3.1 现场试验

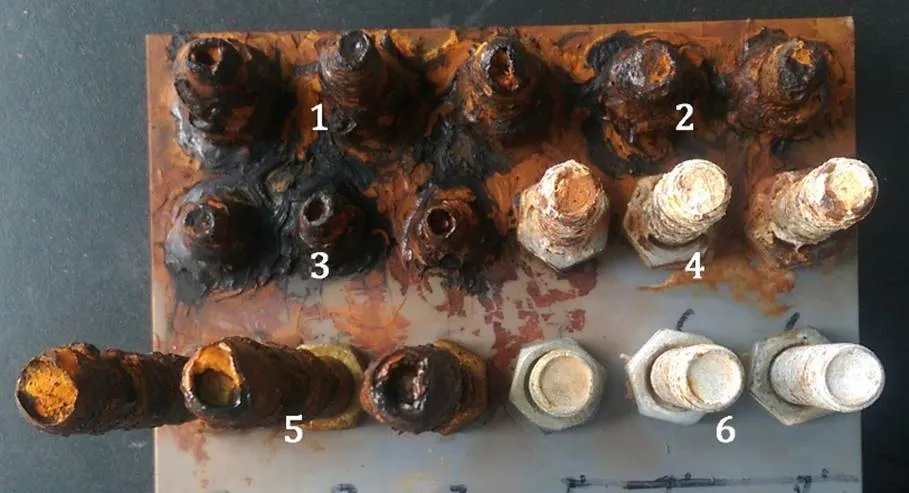

将带有不同涂层紧固件在濒南海大型工程某大型钢结构棚下区环境进行现场挂样,评价它们在实际工况下的耐蚀性能。现场试验时碳钢、不锈钢试验件平行样各3个,试验前按照Q/STB 12.521.5—2000中规定的拧紧力矩对紧固件进行模拟安装卸载三次[12]。试验地点直线距离海岸线仅数百米,又是最严酷的棚下区环境,是大型工程区域内最严酷的室外环境,腐蚀环境等级达到C5级以上。现场挂样试验周期为6、12、18个月,按照周期依次安装在暴露试验的试样架上,记录试样的外观状态,记录不同暴露周期试样的腐蚀形貌,包括腐蚀产物的分布和覆盖状态,如图3所示。根据ASTM:D610-08《涂漆钢表面锈蚀程度评价的试验标准试验方法》对表面防护状况进行评级[13],并评价其耐蚀性能。不同涂层处理紧固件在实际工况下不同时间内的防护等级见表1,由表1可知,氧化膜层和镀锌涂层在实际工况下耐蚀性较差,渗锌和热浸镀锌在实际工况下同样具有良好的使用性能,锌铝涂层和复合涂层具有最佳的耐蚀性能。

3.2 实验室加速试验

表1 不同涂层处理紧固件在某基地工况下不同时间内的防护等级

根据现场环境特点,设计模拟加速腐蚀试验条件:相对湿度为90%~100%、温度为(35±1)℃,盐雾沉降量为1~2 mL/(80 cm2·h)。在复合式盐雾试验箱中对不同涂层的紧固件进行腐蚀加速试验,记录不同时间内不同涂层紧固件表面腐蚀情况,对表面防护状况进行评级,并评价其耐蚀性能。模拟试验件平行样3个,试验前对紧固件进行模拟安装卸载3次,然后按照周期依次安装在暴露试验的试样架上,记录试样的外观状态和试验开始时间,记录不同暴露周期试样的腐蚀形貌,包括腐蚀产物的分布和覆盖状态。图4为试验用的设备,图5为盐雾试验2500 h后不同涂层紧固件表面腐蚀形貌。表2为紧固件表面不同涂层材料在不同时间内的防护等级。

图4 复合式盐雾试验箱

图5 加速试验2500 h后不同涂层紧固件表面腐蚀形貌

表2 紧固件表面不同防护材料在不同时间内的防护等级

由表1可知,几种防护材料中,氧化膜的耐蚀性最差,24 h之内其防护等级即降为1,48 h后降为0。镀锌、渗锌和热浸镀锌三种涂层的耐蚀性能相差不大,均为24 h之后防护等级逐渐降低,792 h后涂层基本失去保护作用。锌铝涂层的性能优于前述几种涂层材料,其在792 h后保护性能逐渐降低,并逐渐失去保护作用。复合涂层的耐蚀性能最为优异,超过2000 h后才开始出现锈点。不同涂层紧固件耐蚀性表现与现场工况试验结果基本一致。

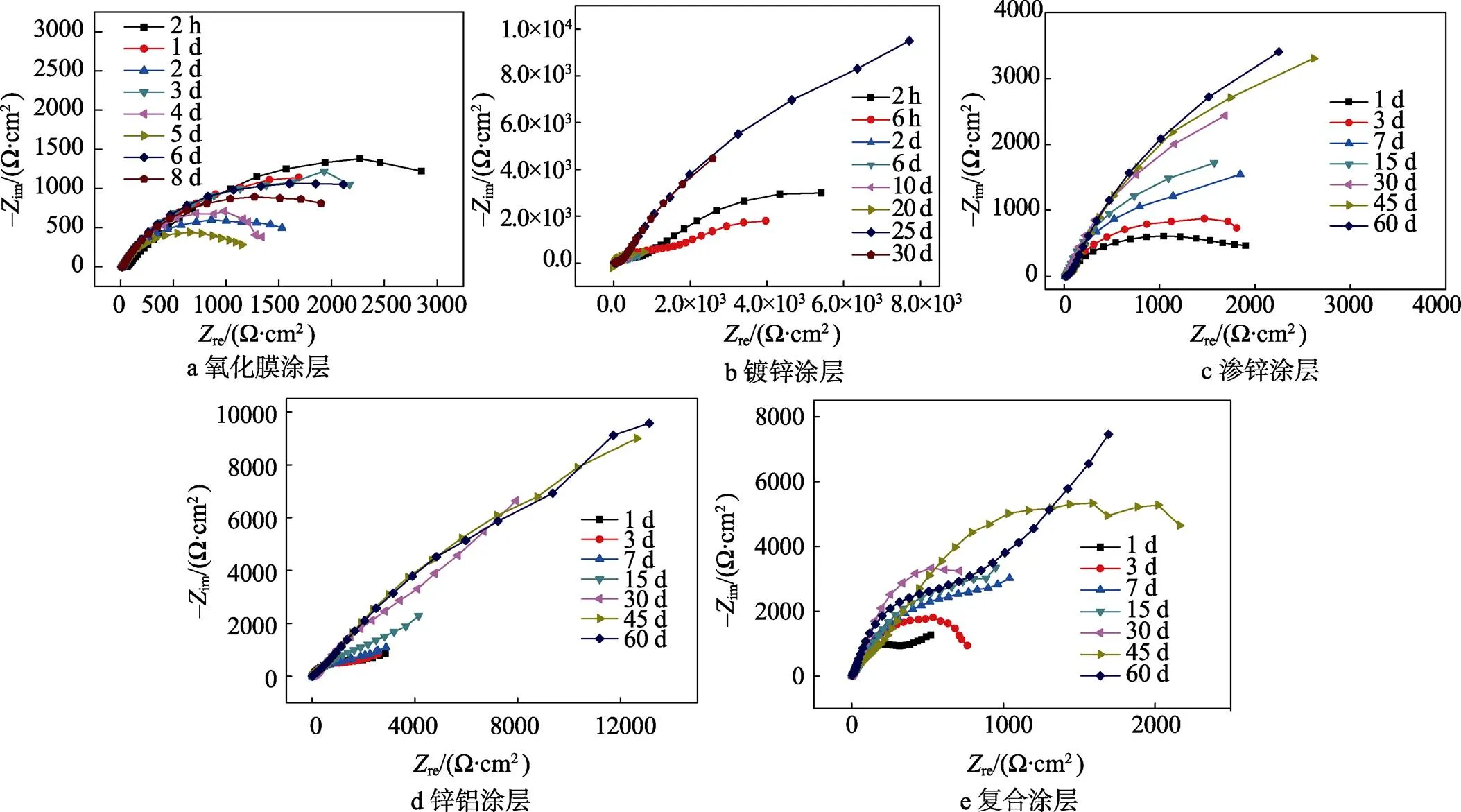

3.3 电化学阻抗谱测试

进行交流阻抗实验,将制备有各种涂层的样品在腐蚀介质中浸泡,并研究其在浸泡过程中的开路电位和交流阻抗的变化,分析不同涂层在浸泡过程中的电化学信号变化,研究各种涂层在浸泡过程中的耐蚀性能和耐蚀机理,并与加速腐蚀过程中样品的变化情况进行对比。交流阻抗实验在室温下进行,开路电位频率为105~10−2Hz,振幅为5 mV。实验前将试样在3.5%NaCl溶液中浸泡约30 min使得开路电位稳定。氧化膜层、镀锌层、渗锌层、锌铝涂层、复合涂层浸泡不同时间的电化学阻抗谱如图6所示,可见除氧化膜层外,其他不同保护层防腐机理是相同的,都是通过牺牲阳极保护、涂镀层金属优先腐蚀来保护基体的,但是耐蚀性又有所不同,复合涂层耐蚀性最高,锌铝涂层、渗锌层的耐蚀性相对较高,而镀锌层较差。氧化膜层耐蚀性最差,浸泡初期(0~2 d),电解质溶液便很快渗入膜层,碳钢开始腐蚀。随着发生腐蚀的区域面积增大,腐蚀产物及氧化膜层的脱落,氧化膜层完全失去屏蔽作用。

图6 各涂层浸泡不同时间的电化学阻抗谱

4 结语

文中通过现场挂样试验和实验室环境模拟加速试验研究了不同涂层的耐蚀性能,并采用电化学试验研究腐蚀失效机理。研究结果表明,氧化膜在南海大气环境中经过3个月即失效,电镀锌层6个月失效,因此不适合在南海大气这种苛刻腐蚀环境中的紧固件上使用。热浸镀锌层的性能优于氧化膜和电镀锌层,其在前6个月能够保持表面完好,18个月后基本失去防护作用。渗锌涂层在18个月后仍具有良好的防护性能。锌铝涂层在12个月内保持完好,18个月时性能有所下降。复合涂层在18个月内保持完好。这一试验研究结果为在湿热盐雾环境下广泛使用、作用关键的钢质紧固件的防腐措施选择提供了理论依据和技术支撑,对紧固件、标准件实现长效防腐具有重要意义。

[1] 马士德, 李思忍, 周海华, 等. 南海东部海域不锈钢紧固件德腐蚀失效分析[J]. 广西科学院学报, 2016, 32(4): 288-293.

[2] 刘德林, 胡小春, 何玉环, 等. 从失效案例探讨钢制紧固件的氢脆问题[J]. 材料工程, 2011, 10: 78-83.

[3] 李世平, 魏广平. 飞机涂层老化模式及日历寿命预测[J]. 环境技术, 2017, 35(1): 24-26.

[4] 巩伟杰, 马康民, 李曙林. 某型机飞机典型构件失效分析[J]. 沈阳航空工业学院学报, 2002, 19(4): 13-16.

[5] 王洪伦, 张东玖, 黄建业, 等. 湿热盐雾海洋大气环境下不同局部环境的腐蚀规律研究[C]// 中国宇航学会发射试验专业委员会学术年会论文集, 北京: 中国宇航学会, 2017.

[6] 曹宏涛, 李雪亭. 基于海洋环境的紧固件腐蚀防护要求及技术措施[J]. 表面技术, 2013, 42(1): 105-108.

[7] 杨闯, 刘静, 马亚芹, 等. TB8钛合金真空渗氮层的组织及耐腐蚀性能[J]. 材料保护, 2016, 49(11): 36-39

[8] 边飞龙, 黄海滨, 时小军, 等. 海洋环境下螺纹紧固件复合防腐技术[J]. 电镀与涂饰, 2010, 29(10): 64-66

[9] 王伟, 关洪涛, 谢惠. 风电紧固件的腐蚀与防护[J]. 山东化工, 2015, 44(7): 102-104

[10] 石卫国, 杜贵林, 陈圣乾, 等. 螺栓表面渗锌防腐新技术试验评价及推广应用[J]. 中国海上油气, 2014, 26(6): 102-105

[11] 舒畅, 刘彬, 周漪. 锌铝/富铝复合涂层在海洋环境中的耐蚀性研究[J]. 表面技术, 2012, 41(5): 56-59.

[12] Q/STB 12.521.5-2000, 公制螺栓扭紧力矩[S].

[13] ASTM:D 610-08, 涂漆钢表面锈蚀程度评价的试验标准试验方法[S].

Comparative Test on Anti-corrosion Technology of Steel Fasteners in Coastal Environment

WANG Hong-lun1, LIN Zhi-feng2, ZHANG Bang-shuang1

(1. Key Laboratory of Space Launching Site Reliability Technology, XSLC, Haikou 571126, China; 2. Key Laboratory of Marine Corrosion and Protection,725 Institute of China Shipbuilding Heavy Industry, Qingdao 266101, China)

To study corrosion protection techniques for steel fasteners through experiment and comparison to solve the serious corrosion of steel fasteners for large engineering projects in the South China Sea.The protective film was prepared on surface of steel fasteners. The corrosion behavior of different coatings was accelerated by in-situ sample test and laboratory environment simulation acceleration test. The failure mechanism of different coatings under simulated conditions was studied by electrochemistry test.Analysis of data of field test, laboratory acceleration test and electrochemical impedance test showed that the antiseptic effects of different coatings of fasteners were sorted as follows: composite coating > zinc and aluminum coating > powder zinc≈hot dip zinc plating>zinc plating>oxidation film layer protection.The antiseptic properties of six surface treatment techniques for fasteners are evaluated by experiments. It provides theoretical basis and technical support for selection of anti-corrosion measures for fasteners used for equipment in the sea.

fastener; antiseptic; coating; test contrast

10.7643/ issn.1672-9242.2019.04.017

TG174.1

A

1672-9242(2019)04-0093-05

2018-11-21;

2018-11-21

王洪伦(1981—),男,博士,工程师,主要研究方向为设备环境适应性。