酸性介质对橡胶材料在盐雾环境下老化行为的影响研究

2019-05-10李刚李明朱金阳朱蒙

李刚,李明,朱金阳,朱蒙

酸性介质对橡胶材料在盐雾环境下老化行为的影响研究

李刚,李明,朱金阳,朱蒙

(中国航空综合技术研究所,北京 100028)

研究SO2、稀硫酸两种酸性介质对橡胶材料在盐雾环境下老化行为的影响。以乙丙橡胶、丁腈橡胶为试验对象,分别以SO2、稀硫酸为酸性介质,开展“SO2-盐雾”、“稀硫酸-盐雾”试验,利用宏观形貌观察、拉伸性能测试方法,结合扫描电子显微镜和傅里叶红外光谱技术,分析两种酸性介质对橡胶材料老化过程的影响。乙丙橡胶在“SO2-盐雾”复合环境中暴露48 h后,表面由紫色变为淡蓝色;暴露12 d后,表面出现密集的脱落坑和长条状的粉化带,亚甲基含量略微降低,第三单体中,残余双键特征吸收峰消失。丁腈橡胶在“SO2-盐雾”环境中暴露12 d后,橡胶断裂拉伸强度保留率降低至75%,聚合物中的酰胺键、亚甲基含量显著降低。“SO2-盐雾”复合试验对橡胶材料的侵蚀作用更加剧烈,丁腈橡胶暴露12 d后的断裂拉伸强度损失率比在“稀硫酸-盐雾”环境下高出14.39%。SO2气体加速了橡胶中填充剂颗粒的析出、脱落过程,造成橡胶表面出现变色、脱落等缺陷,导致橡胶材料的拉伸性能降低。

橡胶;SO2-盐雾;稀硫酸-盐雾;老化

橡胶材料广泛应用于航空航天等重要领域[1-2]。资料表明[1,3],橡胶老化引起的密封圈渗漏、卡箍松脱等故障不仅影响了装备的日常使用,还严重制约了装备的服役寿命。因此,橡胶材料在使用环境下的耐候性能和老化行为受到越来越多的关注。

在近海和海洋大气环境中,高温、高湿和盐雾的存在加速了橡胶材料的老化进程。朱立群等[4]研究了天然硫化橡胶在中性盐雾环境下的老化行为,发现环境中的水气、Na+、Cl-渗入橡胶内部,对内部微裂纹产生冲刷、摩擦作用,致使裂纹逐渐增大、加深。Ramirez等[5]研究了添加不同粒径填充剂的硅橡胶在盐雾环境下的老化行为。裴高林等[6]以橡胶减摆器为研究对象,分析了橡胶在湿热、霉菌和盐雾三种环境下的耐老化性能。Funke和Haagen[7]研究了常见有机涂层在纯SO2气氛环境中的老化过程,发现SO2气体能够渗入高聚物材料内部。冯孝秋等[8]研究了丁腈橡胶分别在SO2、盐雾两种环境中暴露后的弹性变化。然而,目前对装备动力系统尾气、工业污染废气中SO2等酸性介质与海洋大气盐雾环境共同作用下橡胶材料的老化特征研究还不够深入,关于盐雾环境中不同酸性介质作用下橡胶老化的差异尚不明确。

乙丙橡胶、丁腈橡胶等典型橡胶材料常被用作航空装备的卡箍衬垫、密封件等关键部件[9-10],也往往成为诱发装备故障的主要薄弱环节之一。在舰载平台中,船舶动力系统与舰载机发动机排放废气中的大量SO2气体,极易与湿润的海洋大气形成腐蚀性极强的酸性盐雾复合环境,对装备的外露件或非密封舱段造成严重腐蚀危害。同时,考虑到GJB 150A等相关试验标准中,普遍以稀硫酸作为酸性介质来模拟实际服役环境中SO2气体的腐蚀影响。因此,文中以航空装备常用的乙丙橡胶、丁腈橡胶两种橡胶材料为研究对象,分别以SO2气体、稀硫酸为酸性介质,对比分析橡胶材料在“SO2-盐雾”、“稀硫酸-盐雾”两种试验条件下的老化行为。

1 实验

1.1 试验件

橡胶试样由大连长之琳科技发展有限公司提供,厚度均为2 mm。实验前用去离子水清洗干净,自然风干备用。

1.2 环境试验

1.1.1“SO2-盐雾”复合试验

“SO2-盐雾”复合试验以SO2为酸性介质,试验在自行改造的“SO2-盐雾”综合腐蚀试验箱内进行。该试验箱以常规酸性盐雾试验箱为原型,加装了SO2气体控制和废气废液回收装置,具备同时通入SO2气体和盐雾的试验能力。“SO2-盐雾”复合试验参照ASTM G85附录A4中的X5试验剖面进行,主要试验条件:试验箱温度为(35±2) ℃;盐溶液为NaCl的去离子水溶液,质量分数为5%±1%;盐雾沉降率为1.0~2.0 mL/(80 cm2·h);SO2流速为35 cm3/(min·m3);收集液pH值为2.5~3.2;一个试验循环共3 h,依次为0.5 h喷雾、0.5 h通入SO2、2 h暴露(保持试验箱箱盖关闭);试验周期为12 d。

1.1.2“稀硫酸-盐雾”试验

“稀硫酸-盐雾”试验以稀硫酸为酸性介质,试验在ACS 酸性盐雾试验箱内进行。试验条件如下:试验箱温度为(35±2) ℃;盐溶液为NaCl溶液(质量分数为5%±1%),采用稀硫酸调节pH值至3.5左右;盐雾沉降率为1.0~3.0 mL/80(cm2·h);一个试验循环共48 h,依次为喷雾24 h、干燥24 h;试验周期为12 d。

1.3 性能测试

使用索尼RX100Ⅱ数码相机观察试验前后试样的宏观表面形貌,并拍照记录。按照GB 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》对试样进行拉伸性能测试。使用GB 528中的2型裁刀将试样压制成哑铃状,采用济南东测试验机技术有限公司制造的PWS-5电子伺服动静态万能试验机,以500 mm/min的移动速度在室温环境下进行拉伸性能测试。

1.4 微观特征分析

裁取试样中部10 mm×10 mm区段为观测样品,采用北京中科科仪SBC-12型离子溅射仪对样品表面进行喷金处理。采用QUANTA 400型环境扫描电子显微镜观察表面微观形貌。

裁取试样中部10 mm×10 mm区段为测试样品,采用KBr压片法制样,使用Nicolet Magna-IR 750型傅里叶红外光谱仪,在4000~650 cm-1光谱范围内进行傅里叶红外光谱测试。

2 结果与分析

2.1 宏观形貌

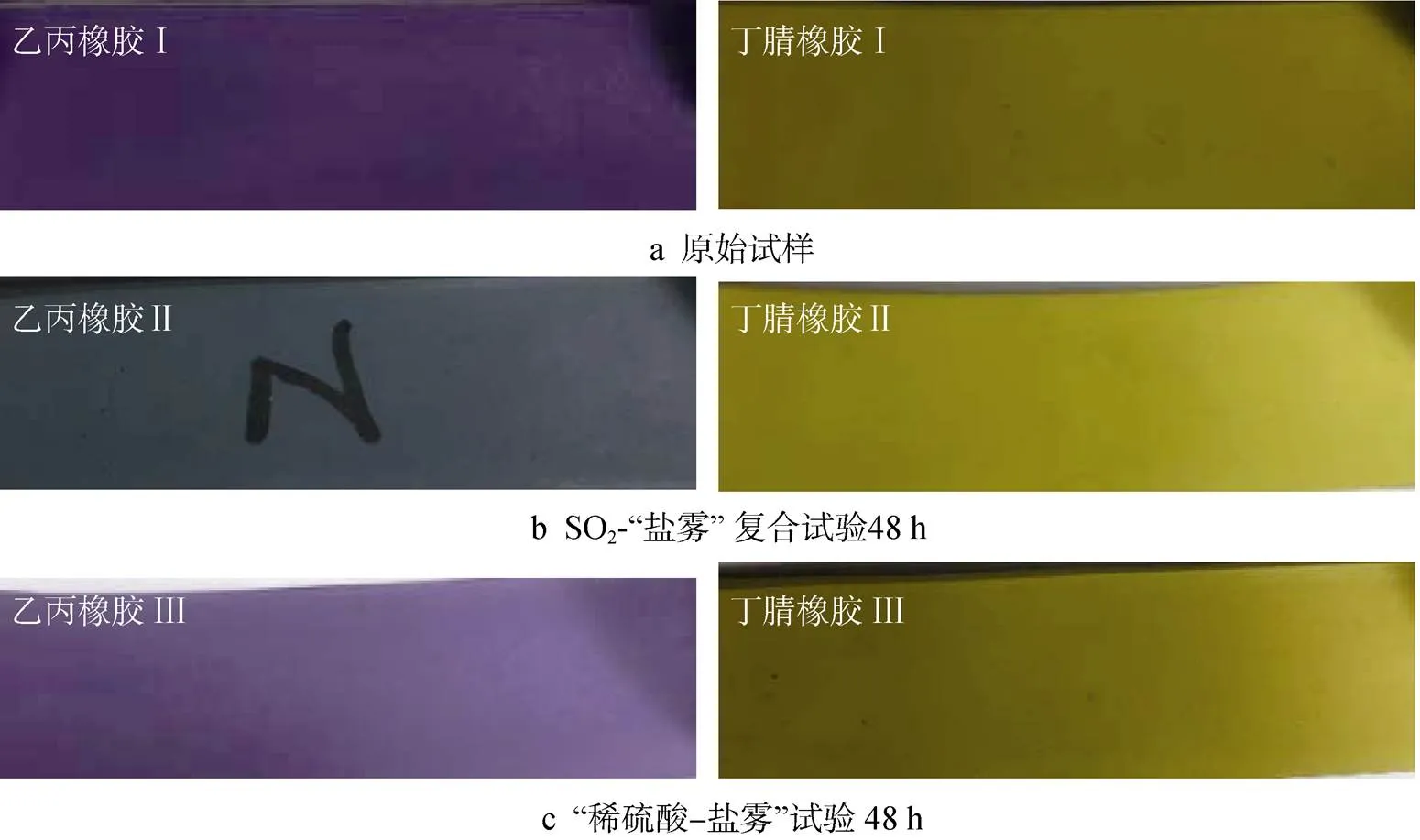

乙丙橡胶、丁腈橡胶两种橡胶试样在“SO2-盐雾”复合环境、“稀硫酸-盐雾”环境中暴露48 h前后表面的宏观形貌如图1所示。乙丙橡胶在“SO2-盐雾”复合环境暴露48 h后,表面由试验前的紫色逐渐变为淡蓝色,而在常规“稀硫酸-盐雾”环境中暴露相同时间后,表面仍保持紫色状态。丁腈橡胶在两种试验环境中暴露相同时间后,表面颜色基本保持不变。

图1 橡胶试样在两种试验环境暴露前后的宏观形貌

2.2 拉伸性能

两种橡胶材料在“SO2-盐雾”复合环境、“稀硫酸-盐雾”环境暴露12 d前后,试样的断裂拉伸强度变化如图2所示。可以看出,乙丙橡胶、丁腈橡胶在两种腐蚀环境中暴露后,拉伸强度都出现了一定程度的减小,且在相同暴露周期内,“SO2-盐雾”复合环境下试样的拉伸强度降低幅度更大。丁腈橡胶在“SO2-盐雾”复合环境中暴露12 d后的断裂拉伸强度保留率仅为75.89%,比在“稀硫酸-盐雾”环境下的拉伸性能损失率高出14.39%。

图2 两种试验环境暴露前后的拉伸强度变化

2.3 环境损伤特征分析

2.3.1 乙丙橡胶

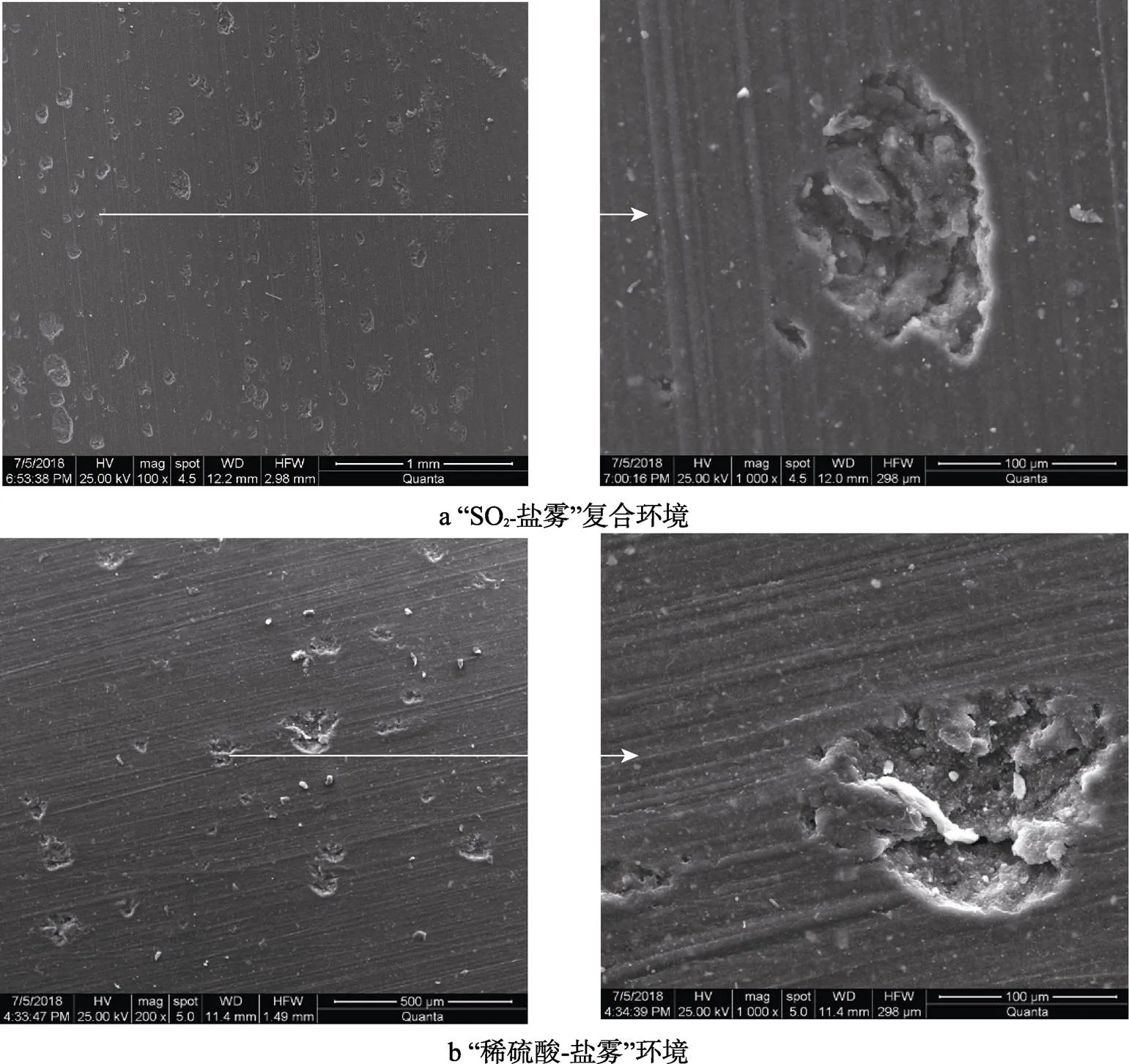

乙丙橡胶在两种试验环境中暴露12 d后的表面微观形貌如图3所示。在“稀硫酸-盐雾”环境中,试样表面稀疏分布着数个脱落坑,可能是橡胶高聚物中SiO2、Al2O3等填充剂脱落所致。脱落坑表面仍附着有许多球形颗粒和丝状物质,可能是团聚的填充剂或降解后的低聚物。在“SO2-盐雾”复合环境中,乙丙橡胶表面出现了密集的脱落坑和长条状粉化带,脱落坑底部光滑、鲜有球状颗粒残留。表明SO2的存在加快了乙丙橡胶中颜填料颗粒的脱落,外部环境对橡胶表面的侵蚀作用更加剧烈。

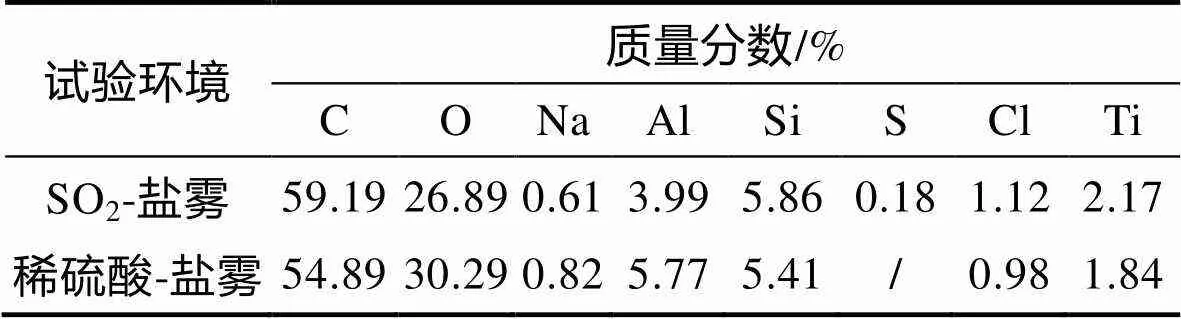

从表面EDS能谱分析结果(见表1)来看,在以SO2为酸性介质的环境暴露后,试样表面检测到硫元素,而在“稀硫酸-盐雾”环境下,试样表面脱落坑中未检测到硫元素。这可能是由于SO2渗入了橡胶内部,并参与了高聚物的化学老化过程,而稀硫酸中的硫酸根离子难以与高聚物发生化学反应。事实上,SO2气体能够溶解在试样表面液膜中,并形成溶解平衡。当温度升高时,该平衡向左移动,有更多的SO2气体逸出,部分水合二氧化硫分解后能够直接从橡胶表面空穴、孔洞等微观缺陷渗入聚合物内部。Funke和Haagen[7]研究了SO2气体在有机涂层中的渗透行为,结果表明,五种有机涂层在纯SO2气氛中暴露24 h后的质量增加率介于3%~14%。由于气体在高聚物中的扩散效率通常随着材料结晶程度的增加而逐渐降低,因此SO2在高弹态橡胶中的渗透效率要明显高于常温下处于玻璃态的有机涂层,也从侧面证明了SO2气体在橡胶材料中的渗透量不可忽略。此外,“SO2-盐雾”环境下,试样表面脱落坑中Si、Ti的含量更高、Al元素略低,其原因可能是具有强氧化性的SO2气体与填充剂颗粒表面改性层发生反应,削弱了填充颗粒与树脂间的结合力,导致填充剂颗粒逐渐从内部向表面迁移。由于Al2O3在酸性环境中的稳定性较弱,而“SO2-盐雾”环境中收集液的pH值比“稀硫酸-盐雾”环境略小,因此“SO2-盐雾”环境下橡胶中的Al2O3填料更容易被侵蚀、溶解。至于乙丙橡胶在两种环境暴露后的表面颜色差异,可以推断同样是由SO2气体与橡胶高聚物中彩色母粒的颜料反应所致:SO2+H2O⇌SO2·H2O+HSO3-+H++(-1)H2O。

图3 乙丙橡胶在两种环境中暴露12 d后的表面微观形貌

表1 两种试验环境暴露12 d后乙丙橡胶表面破损位置EDS能谱分析结果

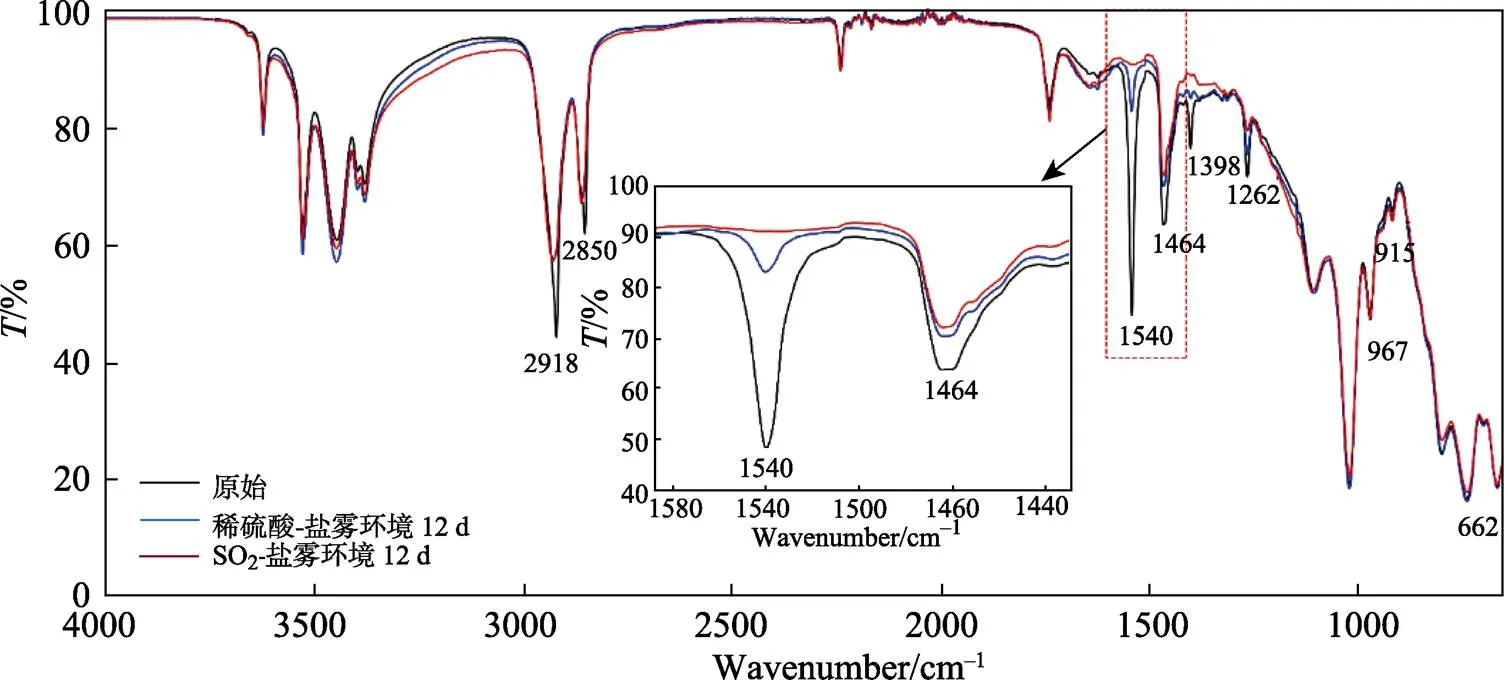

乙丙橡胶在“SO2-盐雾”环境、“稀硫酸+盐雾”环境暴露前后的傅里叶红外光谱如图4所示。其中,2918、2850、1464 cm-1分别为聚合物主链上亚甲基(—CH2—)的不对称伸缩振动峰、对称伸缩振动峰和弯曲振动峰。两种环境暴露后,三处亚甲基吸收峰的强度轻微降低。1414 cm-1吸收峰可能为乙丙橡胶第三单体中的环状烯烃,乙丙橡胶在该处的吸收峰和1660~1600 cm-1区间的碳碳双键峰完全消失,可能是第三单体中的不饱和双键被氧化所致。1597 cm-1处为高分子侧链上芳香环不饱和碳链的伸缩振动特征吸收峰,在两种环境暴露后,该特征吸收峰几乎完全消失,表明乙丙橡胶中聚合物侧链上的芳香环出现降解,可能生成了酮等变色物质。

图4 乙丙橡胶在两种环境下暴露前后的红外光谱

2.3.2 丁腈橡胶

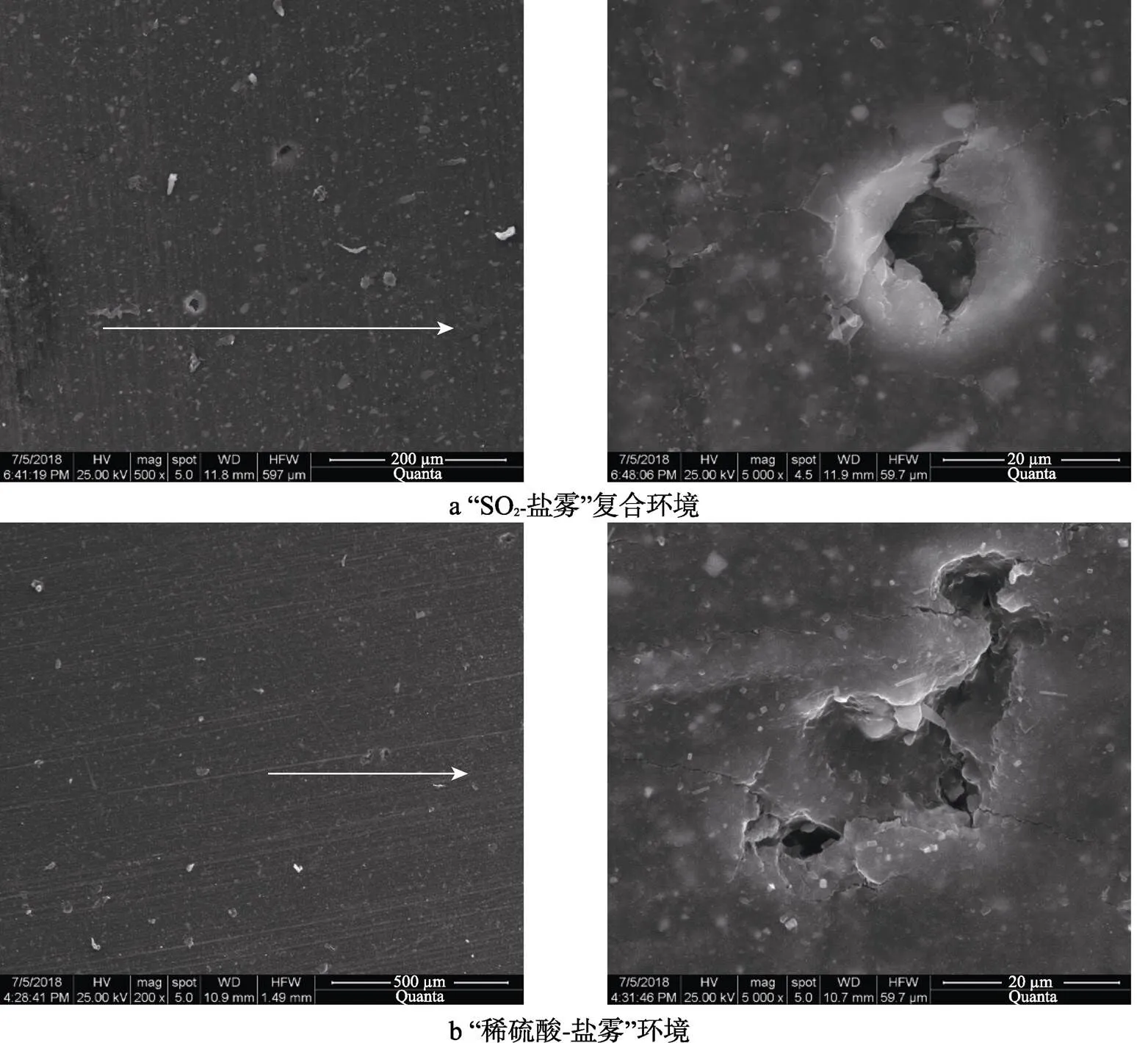

丁腈橡胶在两种环境下暴露12 d后的表面微观形貌如图5所示。与“稀硫酸-盐雾”环境相比,丁腈橡胶在“SO2-盐雾”复合环境暴露后,表面的粉化程度更加严重,填充颗粒聚集、析出现象显著。通过高倍放大观察到,在“SO2-盐雾”复合环境中,微孔边缘向上隆起,形成了明显的片状剥离区,缺陷从中心向四周迅速延伸;“稀硫酸-盐雾”环境下试样表面微孔呈塌陷状,周围存在少量微裂纹。丁腈橡胶表面微孔缺陷处的EDS能谱分析结果(见表2)显示,“SO2-盐雾”复合环境下,试样表面硫元素的质量分数达到3.36%,而“稀硫酸-盐雾”环境下同样未检测到硫元素,进一步说明SO2可能参与了丁腈橡胶高聚物的老化过程。

图5 丁腈橡胶在两种环境中暴露12 d后的表面微观形貌

表2 两种试验环境暴露12 d后丁腈橡胶表面破损位置EDS能谱分析结果

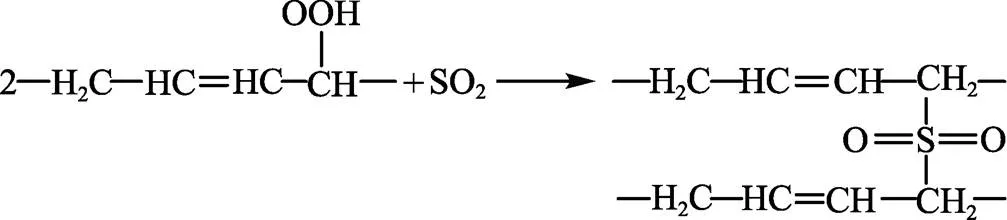

丁腈橡胶在两种环境中暴露12 d后的FTIR结果如图6所示。其中,1540、1262 cm-1处是仲酰胺(—CO—NH—)中酰胺Ⅱ带、酰胺Ⅲ带的特征吸收峰[11-14],可能是丁腈橡胶中混入了酰胺基。对于“SO2-盐雾”复合环境下暴露的试样,其酰胺基吸收强度的降低幅度更大,说明SO2在一定程度上加快了丁腈橡胶聚合物中酰胺键的水解速度。967、915cm-1分别是二取代烯、单取代烯的C—H面外弯曲吸收振动峰[15];2918、2850、1464cm-1是亚甲基(—CH2—)的不对称伸缩振动峰、对称伸缩振动峰和弯曲振动峰。在两种环境中暴露后,丁腈橡胶高聚物中来自不饱和键的C—H含量基本保持不变,说明在12 d暴露时间内,丁腈橡胶未出现显著的碳碳双键交联反应。在以SO2气体为酸性介质的环境中,亚甲基含量显著降低,说明该阶段以高聚物链段裂解为主,且SO2对该过程起到了一定的加速效果。

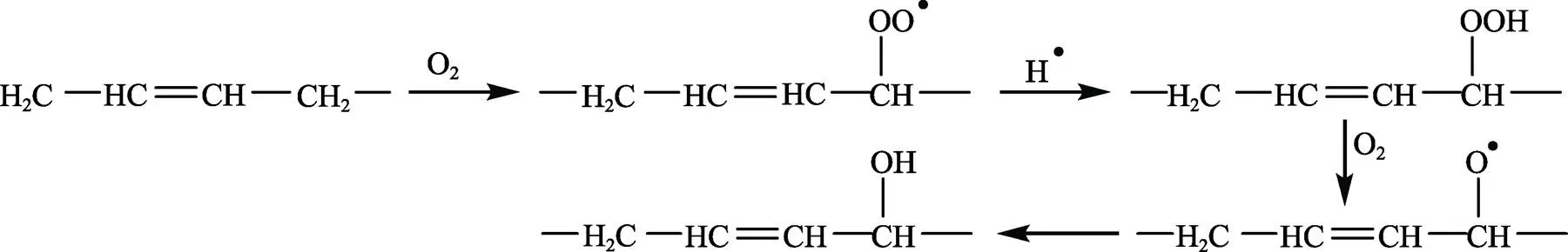

通常来说,橡胶老化是一种链式的自由基反应,链增长阶段形成的氢过氧化物,具有自动催化作用;链终止阶段既可以引起交联,也可以产生断链,导致橡胶物理性能发生改变[16]。氧化反应按下述方式进行:

引发 RH →R·+H·

增长 R·+ O2→RO2·;ROO· + RH→ROOH+R·;ROOH→RO·+ROO·

终止 2 R·→R-R;R·+ROO·→ROOR;2ROO·→非自由基稳定产物

当环境中存在SO2时,氢过氧化物可能与SO2反应,生成磺酸[17]。SO2还能与许多有色化合物结合,变成无色的衍生物,使制品色泽减淡[18]。

ROOH+SO2→R-OSO3H

图6 丁腈橡胶在两种环境中暴露前后的红外光谱

乙丙橡胶由乙烯、丙烯和少量第三单体合成,主链为饱和碳链,具有优异的耐老化性能。外界环境中的水气、盐粒子、SO2和O2等能够从橡胶表面微裂纹渗入,诱发高聚物降解。在两种环境条件下暴露后,乙丙橡胶中亚甲基含量轻微降低,表明出现了链段断裂;碳碳双键消失,说明第三单体中残余的双键发生了交联反应。在以SO2和稀硫酸为酸性介质的两种盐雾环境中暴露时,乙丙橡胶成膜树脂老化机理基本一致,但SO2气体对高聚物中填充颗粒聚集、析出过程的促进作用显著,造成橡胶表面出现密集的脱落坑,加快了外部介质的渗入速度,导致橡胶拉伸性能降低幅度更大。

丁腈橡胶是丁二烯和丙烯腈的共聚体,聚合物主链上含有不饱和双键,老化过程中分子链的断裂和交联同时存在。FTIR结果表明,老化后聚合物中亚甲基含量明显减少,而取代烯中的C—H键含量未出现显著变化,表明丁腈橡胶在12 d暴露期内以链段断裂降解反应为主。

断裂反应:

交联反应:

文献[17]表明,丁腈橡胶老化过程中产生的烯丙基氢除了可能与SO2反应生成磺酸外,还有可能生成碳硫直连的硫化交联物。然而,在4000~650 cm-1红外光谱测试范围内,未发现C—S键、O—S—O键的特征峰,相关反应过程还需进一步验证。

3 结论

1)以SO2为酸性介质的盐雾环境对橡胶材料老化过程的破坏加速效应显著,乙丙橡胶、丁腈橡胶的拉伸强度保留率比在“稀硫酸-盐雾”环境暴露相同周期后分别低了5.8%、14.3%。

2)“SO2-盐雾”环境中的SO2气体促进了橡胶高聚物中填充剂颗粒的聚集、析出,导致橡胶试样出现变色、脱落等缺陷。

3)在两种试验环境中,乙丙橡胶老化以主链断裂和第三单体中残余碳碳双键交联为主,但SO2酸性介质引发表面出现密集的脱落坑,加快了外部环境介质的渗入,致使橡胶材料老化加重。丁腈橡胶以高分子链段断裂为主,且SO2对橡胶的老化过程具有加速效应。

[1] 范棠. 试论航空橡胶的应用研究[J]. 材料工程, 1982(5): 1-3.

[2] 王红. 航空橡胶密封制品泄漏因素及预防措施[J]. 中国民航飞行学院学报, 2012(3): 78-80.

[3] 刘小明, 亓军洲. 航空橡胶件失效分析及预防研究[J]. 航空维修与工程, 2010(1): 42-44.

[4] 朱立群, 黄慧洁, 杨飞,等. 天然橡胶硫化胶在中性盐雾环境下的老化失效研究[C]// 全国第五届航空航天装备失效分析研讨会论文集. 北京: 国防工业出版社, 2006.

[5] RAMIREZ I, JARAYAM S, CHERNEY E A. Performance of Silicone Rubber Nanocomposites in Salt-fog, Inclined Plane, and Laser Ablation Tests[J]. IEEE Transactions on Dielectrics & Electrical Insulation, 2010, 17 (1):206-213.

[6] 裴高林, 苏正涛, 王文博, 等. 橡胶减摆器的环境适应性研究[J]. 世界橡胶工业, 2014, 41(8): 41-43.

[7] FUNKE W, HAAGEN H. Influence of Sulfur Dioxide on Organic Coatings[J]. Acs Symposium, 1983, 229: 309-315.

[8] 冯孝秋, 徐刚, 孙明, 等. 腐蚀环境对电气设备防爆性能的影响[J]. 电气防爆, 2007(3): 1-7.

[9] 郑敏, 景绿路, 孙忠志, 等. 新型带垫卡箍的研究[J]. 飞机设计, 2008, 28(4): 28-33.

[10] 刘嘉. 航空橡胶与密封材料[M]. 北京: 国防工业出版社, 2011.

[11] BUDRUGEAC P, SEGAL E. Thermooxidation and Non-isothermal Kinetic Study of Thermally Aged Nitrile Butadiene Rubber[J]. Thermochimica Acta, 1991, 184 (1):25-31.

[12] HU P, CHEN Q, ZHANG T Y, et al. Investigation on Thermal Aging and Scaling of NBR in Alkaline Solution[J]. Wuhan University Journal of Natural Sciences, 2009, 14(1): 65-69.

[13] 游海军, 张保岗, 马楠楠,等. 3#标准油对丁腈橡胶性能的影响[J]. 弹性体, 2015, 25(4): 42-45.

[14] YING X, CHEN G, GUO S, et al. Lifetime Prediction of NBR Composite Sheet in Aviation Kerosene by Using Nonlinear Curve Fitting of ATR-FTIR Spectra[J]. Journal of Industrial & Engineering Chemistry, 2013, 19(5): 1611-1616.

[15] 郝凤岭. 丁腈橡胶氢化反应过程中微观结构变化的红外光谱分析[D]. 哈尔滨: 哈尔滨工程大学, 1996.

[16] 李昂. 橡胶的老化与寿命估算[J]. 橡胶参考资料, 2009(3): 72-77.

[17] 徐永祥, 严川伟, 高延敏, 等. 大气环境中涂层下金属的腐蚀和涂层的失效[J]. 中国腐蚀与防护学报, 2002, 22(4): 249-256.

[18] 王丽琼. 果蔬加工技术[M]. 北京: 中国轻工业出版社, 2012.

Effect of Acidic Medium on Aging Behavior of Rubber Materials in Salt Fog Environment

LI Gang, LI Ming, ZHU Jin-yang, ZHU Meng

(Aviation Industry Corporation of China, Beijing 100028, China)

To study the effect of SO2and dilute sulphuric acid on aging behaviors of rubber materials under salt spray environment.With SO2and dilute sulfuric acid as acid medium, SO2- salt spray and dilute sulfuric acid salt spray test were carried out with ethylene propylene rubber and butadiene-acrylonitrile rubber as the test objects. The aging effects of the two acidic media on the rubber materials were analyzed by means of macroscopic morphology observation and tensile property test, combined with SEM and FTIR.After exposure to SO2- salt spray for 48h, the surface of EPDM changed from purple to light blue; after exposure for 12 days, the surface appeared dense shedding pit and long strip pulverization, with the content of methylene content decreased slightly and the absorption peak of the residual double bond in the third monomer disappeared. After 12 days of exposure in the SO2- salt spray environment, the retention rate of tensile strength of NBR decreased to 75% with the amide bond and methylene content in the polymer decreased significantly.The damage caused by SO2- salt spray test on rubber material is more intense. The loss rate of tensile strength of NBR exposed for 12 days is 14.39% higher than that under dilute sulfuric acid -salt spray environment. SO2accelerates the precipitation and exfoliation process of filler particles in rubber, resulting in defects such as discoloration and shedding of rubber surface and the tensile properties of rubber materials reduced.

rubber; SO2- salt spray; dilute sulfuric acid - salt spray; aging

10.7643/ issn.1672-9242.2019.04.014

TQ330.1+4

A

1672-9242(2019)04-0076-07

2018-11-12;

2018-11-26

李刚(1991—),男,四川人,硕士,工程师,主要研究方向为材料环境效应分析。