两种低合金钢在深海环境下腐蚀行为规律研究

2019-05-10郭为民丁康康程文华侯健刘少通范林许立坤

郭为民,丁康康,程文华,侯健,刘少通,范林,许立坤

两种低合金钢在深海环境下腐蚀行为规律研究

郭为民,丁康康,程文华,侯健,刘少通,范林,许立坤

(中国船舶重工集团公司第七二五研究所 海洋腐蚀与防护重点实验室,山东 青岛 266237)

研究两种低合金钢材料在不同深度海水环境下的腐蚀行为规律。通过深海实海试验,研究10CrNi3MoV与E47两种船用低合金钢在1200、2000、3000 m深度海水环境下暴露0.5、2 a的腐蚀行为规律。借助于三维视频显微镜和XRD等技术,分别进行腐蚀形貌观察与腐蚀产物成分分析,结合腐蚀动力学数据,对比研究两者深海环境耐蚀性能的优劣。不同深度环境下,腐蚀产物分内外两层,锈层下表面形态相对平整,存在大量细小点蚀坑。随深度的增加,点蚀坑数量呈增加趋势。腐蚀初期,2000 m腐蚀速率和点蚀深度最低,随暴露时间的推移,锈层中α-FeOOH的含量明显提升,腐蚀速率均呈下降趋势。10CrNi3MoV深海耐蚀性劣于E47,初期2000 m深海腐蚀性略差,深度增加有利于两者点蚀形核过程。随着时间的推移,锈层对基体具有一定的保护作用,点蚀纵深发展阻力增大。

低合金钢;海水腐蚀;深海

随着科技进步和地球资源日益枯竭,人类一直在追求拓展深空、深海和深地活动空间。其中,深海不仅因为蕴藏着丰富的海底矿产资源,为人类可持续发展提供广阔空间,同时也是世界军事大国争夺的重要领域。目前各国出于不同目的均加强了在深海研究及工程应用方面的投入,将大量装备部署到深海。深海环境的温度、盐度、压力、溶解氧、pH、海水流速等因素与表层海水环境不同,具有其独特的环境特性,尤其是深海巨大的压力,给服役装备的设计、开发和使用带来很大困难[1-6]。同时,海水的高腐蚀性使装备在水下面临极大风险,一旦发生腐蚀失效事故,损失巨大。墨西哥湾“深水地平线”平台事故[7]造成的损失和生态灾难记忆犹新。

研究深海环境下材料的环境适应性是开发深海的前提和基础,为了积累各种材料在深海环境中的腐蚀数据,为深海海洋工程及装备/设施的设计、选材提供依据,必须进行深海实海环境的腐蚀试验研究。随着海水深度的增加,材料的腐蚀数据积累和表征方法研究的难度也增大,目前,世界上仅有少数国家开展了材料的深海实海环境腐蚀试验。从20世纪60年代开始,美国(怀尼米港试验站)、前苏联、日本(北九州试验点、别府试验点)、英国等就开展了材料的深海环境腐蚀试验研究,随后挪威、印度等国家也进行了这方面的研究工作[8-16]。近年来,深海技术发展成为整个海洋科学的前沿,且多应用于军事方面,因此可以查到的相关环试资料越发减少。此外,不同的海域实际腐蚀环境千差万别,国外的研究数据不能代表我国相邻海域的实际情况。

为推动我国深海探测技术、深海资源开发技术、深海空间利用技术、深海环境保护技术以及深海装备技术的发展,提高在海洋技术领域的竞争力,中国船舶重工集团公司第七二五研究所设计了适应3000 m深海环境的高效串型深海腐蚀试验装置,并在选定的试验海域完成了布放与回收工作,获取了典型材料的深海环境适应性数据,为我国深海工程设施设计、选材的合理性和长期运行的安全可靠性提供有力保障。文中针对10CrNi3MoV和E47两种船用低合金钢在我国海域不同深度水环境下长周期腐蚀行为和规律进行了研究。

1 试验方法

试验材料为10CrNi3MoV和E47两种船用低合金钢,样品尺寸为200 mm×100 mm,试样的长边垂直于板材轧制方向。投放前进行去油处理,并对试样尺寸和质量进行精确测量和记录,每种材料准备3组平行样。根据试验水深和装置安全要求,选择合适的试验海域。采用中国船舶重工集团公司第七二五研究所自主设计研制的高效串型深海环境试验装置,试样框架深度依次为1200、2000、3000 m,可以同时获取3个深度的腐蚀数据。

试验周期为0.5、2 a,暴露试验结束后,将试样取回。参照GB/T 16545—1996配制除锈液去除腐蚀产物,称量。采用GB/T 18590—2001中的显微法测量点蚀深度,借助于数码相机记录试样除锈前后形貌。采用3D显微镜选取代表性区域进行微观形貌观察、XRD锈层成分分析等检测手段,研究其腐蚀行为规律。

2 结果与讨论

2.1 宏观腐蚀形貌

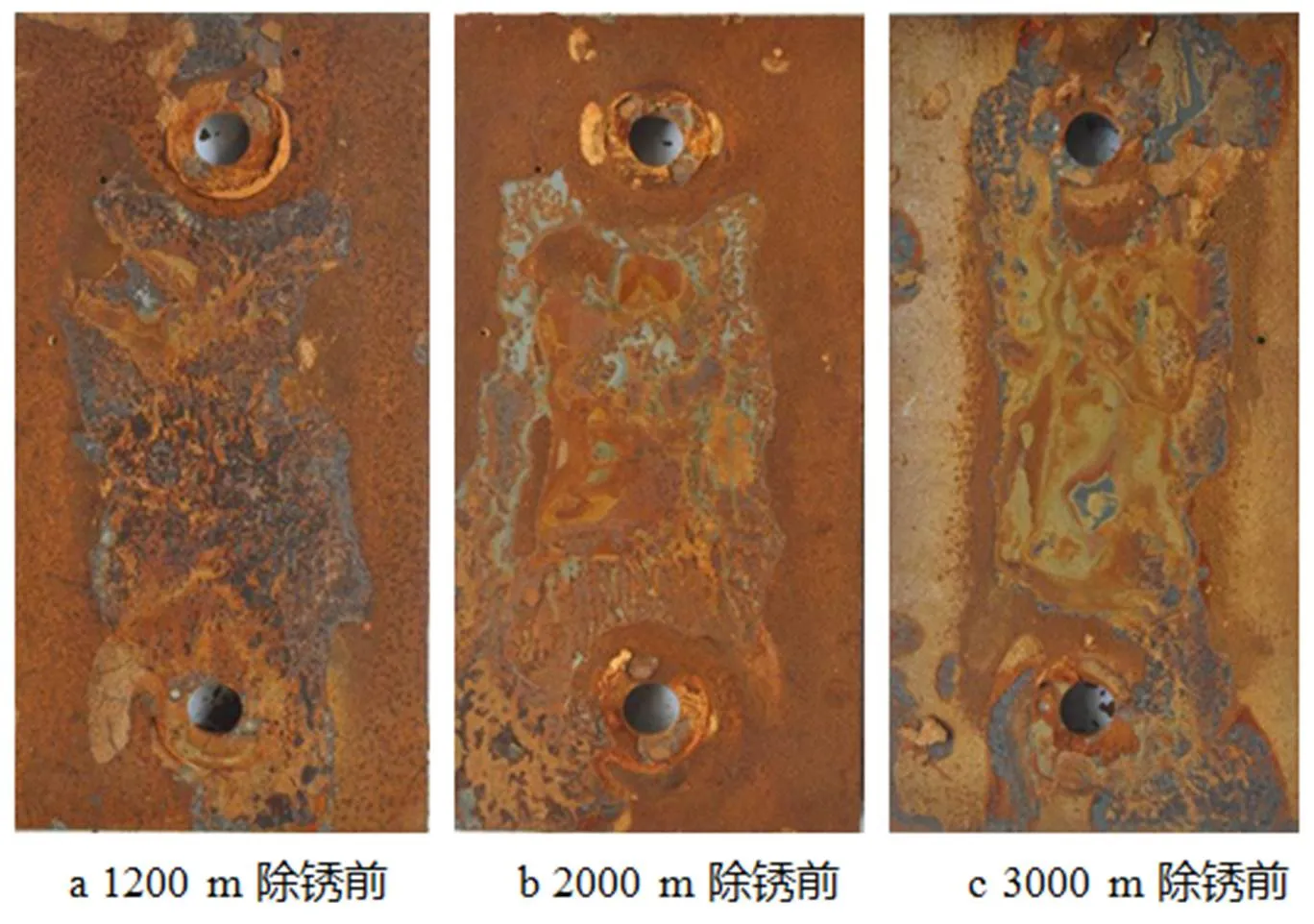

在深海环境不同深度暴露0.5 a后,10CrNi3MoV试样除锈前后的宏观形貌如图1所示。由图1可见,整个表面均被锈蚀产物覆盖,外锈层结构相对疏松,存在脱落现象,紧靠金属基体一侧锈层颜色偏黑,厚度薄而结构相对致密。其中,2000 m锈层最为完整,致密性相对较好。除锈后,不同深度试样形貌相差不大,表面失去金属光泽,但仍较为平整,密布大量细小的点蚀坑。

在深海环境不同深度暴露0.5 a后E47试样除锈前后宏观形貌如图2所示。由图2可见,与10CrNi3MoV相比,E47锈层相对薄而致密一些。除锈后,表面腐蚀状态不一,部分表面较为光亮,部分则粗糙度较大,但整体平整度较高,以2000 m最佳。

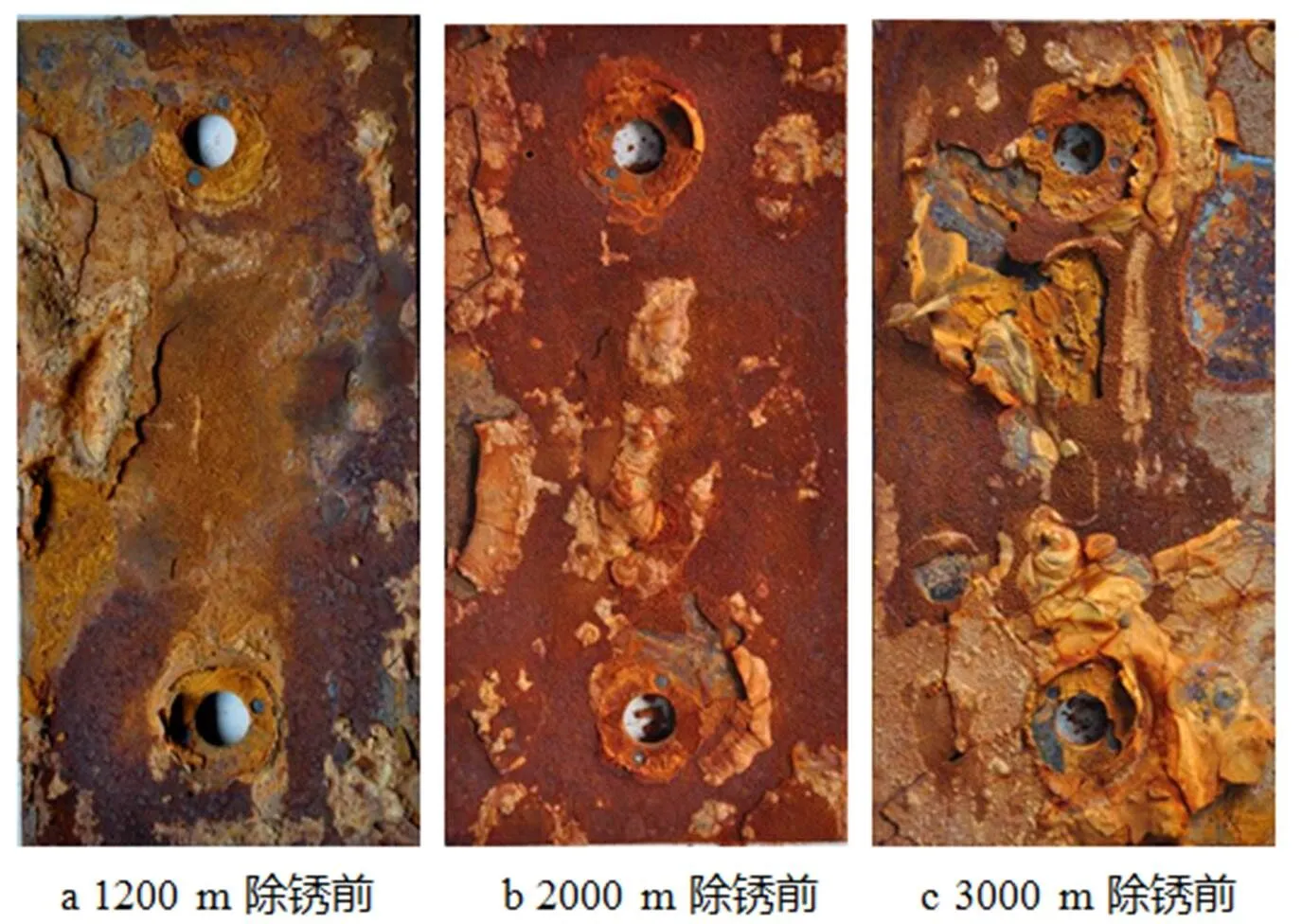

在深海环境不同深度暴露2 a后10CrNi3MoV试样除锈前后宏观形貌如图3所示。由图3可见,相比暴露0.5 a试样,10CrNi3MoV试样锈层厚度明显增加。锈层仍分为内外两层,外锈层结构更为疏松,局部开裂脱落处可见黑色内锈层,不同深度形貌差别不大。除锈后,表面粗糙度也明显增加,可见大量较深的凹痕。

在深海环境不同深度暴露2 a后E47试样除锈前后的宏观形貌如图4所示。由图4可见,相比于0.5 a,E47锈层厚度也有所增加,但与10CrNi3MoV比,仍偏薄,且相对致密完好,其局部堆积大量疏松腐蚀产物,3000 m最为严重,而2000 m最为轻微。除锈后,表面相比10CrNi3MoV平整许多,点蚀坑分布细密,其中2000 m试样局部腐蚀较轻,可见少许金属光泽。

2.2 微观腐蚀形貌

10CrNi3MoV与E47深海暴露0.5 a后的腐蚀微观形貌如图5所示。由图5可见,10CrNi3MoV试样表面点蚀坑整体较大,点蚀坑相对分散。随着海水深度的增加,点蚀坑大小有所减小,但数量有增加趋势。相比于10CrNi3MoV,E47试样表面点蚀坑小而浅,尤其是2000 m和3000 m试样,而1200 m试样表面仅分布有少量较大点蚀坑。点蚀坑大小和数量随深度增加的变化规律与10CrNi3MoV接近。Yang等[2]通过Ni-Cr-Mo-V钢的室内深海模拟腐蚀行为研究,认为高静水压能够降低钢的耐蚀性,通过加速点蚀萌生速度,降低点蚀生长速度,使腐蚀表面形态趋于均匀。10CrNi3MoV与E47不同深度实海腐蚀形貌与该结论具有较好的对应性。

10CrNi3MoV与E47深海暴露2 a的腐蚀微观形貌如图6所示。由图6a—c可见,相比于0.5 a,10CrNi3MoV点蚀坑大小与密度均有明显提升,尤其是1200 m,个别点蚀坑较大,但点蚀坑大小和数量随深度增加的变化规律未变。图6d—f则显示E47深海暴露2 a后腐蚀表面点蚀坑大小也明显增加,但大小不一,整体小于10CrNi3MoV。其微观形貌与10CrNi3MoV差别较大,大部分点蚀坑宽而浅,推测为局部细小点蚀坑发展联接在一起,形成个别较大点蚀坑洞,其点蚀危害性要小于10CrNi3MoV。

图5 两种低合金钢深海暴露0.5 a的腐蚀微观形貌

图6 两种低合金钢深海暴露2 a的腐蚀微观形貌

2.3 腐蚀速率与点蚀深度

由图7a可知,10CrNi3MoV在深海1200、2000、3000 m深度暴露0.5 a后的腐蚀速率分别为120.6、84.3、102.9 μm/a,2000 m处腐蚀速率存在一极小值。结合形貌可以发现,该深度下试样表面腐蚀产物膜完整,且锈层结构相对1200、3000 m致密,腐蚀速率与腐蚀形貌特征具有较好的对应性。E47在不同深度对应的腐蚀速率分别为72.9、63.7、93.4 μm/a(见图7b),规律与10CrNi3MoV一致,但整体数值偏小。初期深海腐蚀动力学规律是由不同深度海水环境因素决定的,这些可能造成影响的环境因素包括海水静水压力、pH、盐度、温度与溶解氧等。由参考文献[17]可知,在海水深度由1200 m达到2000 m时,两种低合金钢腐蚀速率的下降很可能是由温度下降导致的[18],而随深度进一步增加至3000 m,温度基本维持稳定,而氧浓度呈增加趋势,这有益于促进阴极氧还原反应过程,最终导致腐蚀速率有轻微提升。结合点蚀深度数据(见图8)可以发现,除E47在由2000 m到3000 m点蚀深度略有增加外,点蚀深度随海水深度整体呈降低趋势。其中,10CrNi3MoV的平均点蚀深度和最大点蚀深度整体偏高,其在深海环境下耐蚀性能劣于E47。

图7 两种低合金钢在深海环境不同深度暴露0.5 a的腐蚀速率

如图9所示,10CrNi3MoV在1200、2000、3000 m深海环境暴露2 a的腐蚀速率分别为38.1,40.6和40.0 μm/a,不同深度下数值差别不大,相比于0.5 a,腐蚀速率大幅下降,尤其是1200、3000 m,下降幅度较大,反映了锈层的不断堆积对后续腐蚀进程起到较好的抑制作用。E47在不同深度对应的2 a腐蚀速率则分别为34.3、26.0、38.6 μm/a,相比0.5 a同样大幅下降,但其随深度增加的变化规律未变。在2000 m深海环境下,锈层完整致密,对基体具有较好保护作用,除锈表面也更为平整,点蚀坑偏浅,对应其较低的腐蚀速率。此外,这也受2000 m深海条件下特定的温度和溶解氧等环境因素所影响。点蚀深度数据(见图10)规律与0.5 a类似,仅数值有不同程度提升,但提升幅度有限。E47的增加幅度仍低于10CrNi3MoV,两者差距变小,反映了深海条件下,随着时间的推移,在锈层和特定环境因素等因子作用下,点蚀纵深方向发展阻力较大。

图8 两种低合金钢在深海环境不同深度暴露0.5 a的点蚀深度

图9 两种低合金钢在深海环境不同深度暴露2 a的腐蚀速率

图10 两种低合金钢在深海环境不同深度暴露2 a的点蚀深度

2.4 XRD分析

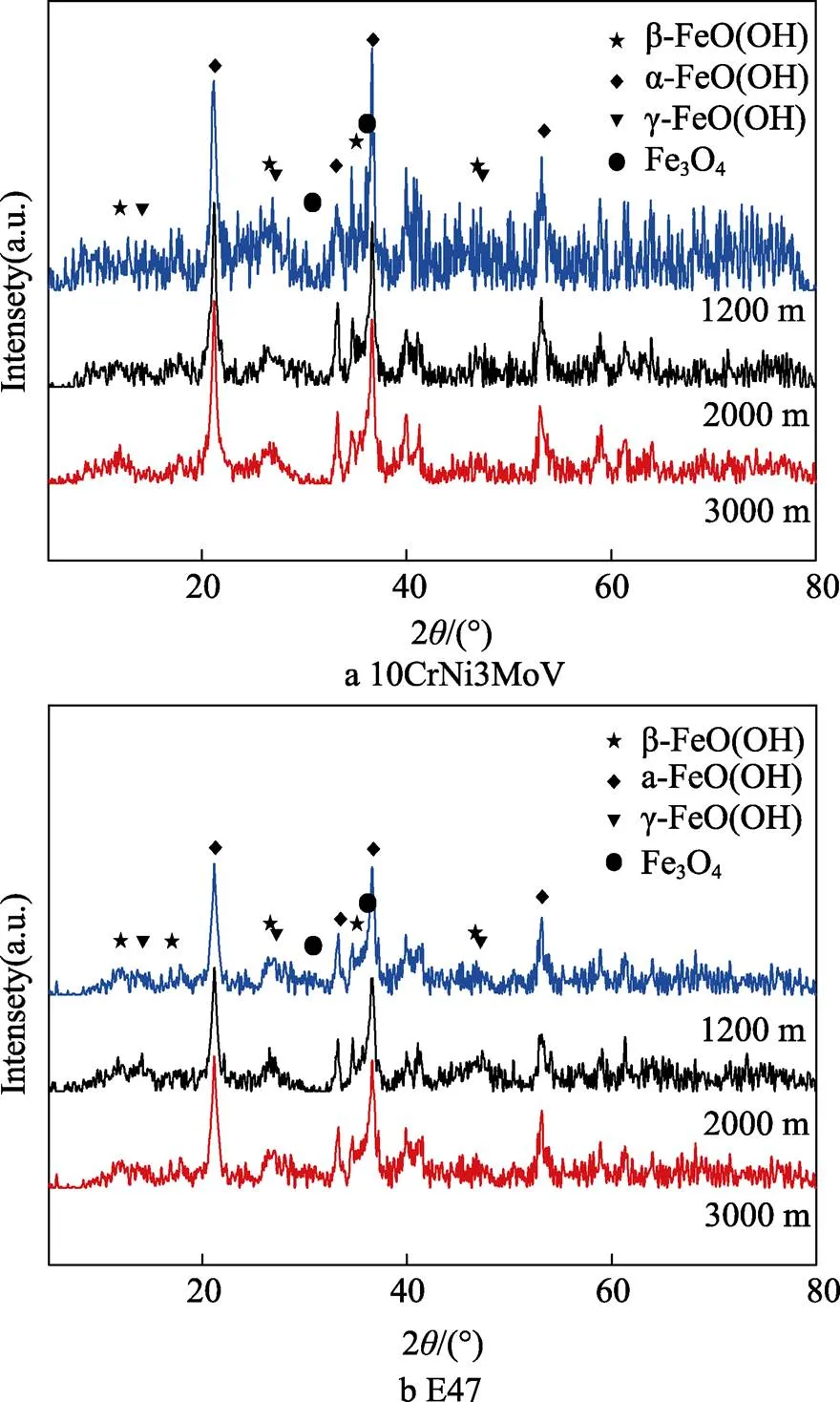

10CrNi3MoV与E47在深海环境不同深度暴露0.5 a后的XRD分析结果如图11所示,可以看出,两者的腐蚀产物均由α-FeOOH、β-FeOOH、γ-FeOOH和Fe3O4组成。其中,α-FeOOH在不同深度的锈层中含量均较高,其次为β-FeOOH。中国科学院金属研究所的孙海静等人利用IR和XRD技术分析了模拟深海环境下低合金高强钢表面的腐蚀产物,发现其与常压下的产物膜成分一致,均由Fe3O4、γ-FeOOH、α-FeOOH、β-FeOOH 以及非晶态羟基氧化铁组成,静水压力并不会改变其腐蚀历程[1],这与实海试验结果相一致。整体上,腐蚀产物衍射峰强度偏低,反映其结晶度偏低,腐蚀产物中还包含大量非晶物质。结合腐蚀形貌和腐蚀速率数据可知,该类腐蚀产物结构可能相对疏松,对基体保护作用有限。

10CrNi3MoV与E47在深海环境不同深度暴露2 a后XRD分析(见图10)结果表明,两者α-FeOOH衍射峰突出,相比于0.5 a,衍射强度有明显提升,尤其是10CrNi3MoV,含量明显超越了E47。β-FeOOH与γ-FeOOH等物质衍射峰不明显,甚至强度低于0.5 a。由于β-FeOOH等容易在靠近基体侧形成,使得试样表面阴极反应活性点增多,锈层和基体之间发生氧化还原反应,从而加速电化学反应,其含量的下降可有效延缓其腐蚀进程。与之相反,α-FeOOH化学性质稳定,对基体有一定保护作用,可以延缓10CrNi3MoV后续的腐蚀进程,这也是其腐蚀速率随时间推移大幅下降的原因。

图11 两种低合金钢在深海环境不同深度暴露0.5 a的锈层XRD图谱

图12 两种低合金钢在深海环境不同深度暴露2 a的锈层XRD图谱

3 结论

1)腐蚀初期,随着深度的增加,两种低合金钢的腐蚀速率和点蚀深度均呈先减小后增大的趋势。试验周期达到2 a后,由于锈层的保护作用,腐蚀速率大幅下降,而点蚀深度增加有限,点蚀纵深发展阻力较大。

2)不同深度下两种低合金钢腐蚀产物分内外两层,外锈层结构疏松,以2000 m试样最为完整致密。除锈后,腐蚀表面形态相对平整,存在大量细小点蚀坑。随着深度的增加,点蚀坑数量呈增加趋势,静水压力有利于其点蚀形核过程。

3)10CrNi3MoV腐蚀程度比E47严重,随着时间的推移,两者差别减小。两种低合金钢腐蚀产物均存在α-FeOOH以及少量β-FeOOH、γ-FeOOH和Fe3O4,结晶度较低。随着时间的推移,锈层中α-FeOOH含量明显提升。

[1] 孙海静, 刘莉, 李瑛. 深海静水压力环境下低合金高强度钢腐蚀行为研究[J]. 电化学, 2013, 19(5): 418-424.

[2] YANG Y, ZHANG T, SHAO Y, et al. Effect of Hydrostatic Pressure on the Corrosion Behaviour of Ni-Cr-Mo-V High Strength Steel[J]. Corrosion Science, 2010, 52(8): 2697-2706.

[3] 郭为民, 李文军, 陈光章. 材料深海环境腐蚀试验[J]. 装备环境工程, 2006, 3(1): 10-15.

[4] 周建龙, 李晓刚, 程学群, 等. 深海环境下金属及合金材料腐蚀研究进展[J]. 腐蚀科学与防护技术, 2010, 22(1): 47-51.

[5] TRAVERSO P, CANEPA E. A Review of Studies on Corrosion of Metals and Alloys in Deep-sea Environment[J]. Ocean Engineering, 2014, 87: 10-15.

[6] SHIFLER D A. Understanding Material Interactions in Marine Environments to Promote Extended Structural Life[J]. Corrosion Science, 2005, 47(10): 2335-2352.

[7] 包木太, 皮永蕊, 孙培艳, 等. 墨西哥湾“深水地平线”溢油事故处理研究进展[J]. 中国海洋大学学报(自然科学版), 2015, 45(1): 55-62.

[8] SCHUMACHER M. Seawater Corrosion Handbook[M]. Park Ridge: Noyes Data Corporation, 1979.

[9] DEXTER S C. Handbook of Oceanographic Engineering Materials[M]. New York: Wiley InterScience, 1979.

[10] DEXTER S C. Effect of Variations in Sea Water upon the Corrosion of Aluminum[J]. Corrosion, 1980, 36(8): 423-432.

[11] SPARKS C P, CABILLIC J P, SCHAWANN J C. Longitudinal Resonant Behavior of Very Deep Water Risers[J]. Journal of Energy Resources Technology, 1983, 105(3): 282-289.

[12] LAQUE F L. Marine Corrosion[M]. London: John Wiley & Sons Inc, 1975.

[13] CHADLER K A. Marine and Offshore Corrosion (Marine Engineering Series)[M]. London: Butter Worth, 1985.

[14] WARREN B A. The Deep Water of the Central Indian Basin[J]. Journal of Marine Research, 1982, 40(s1): 823-859.

[15] SAWANT S S, VENKAT K, WAGH A B. Corrosion of Metals and Alloys in the Coastal and Deep Waters of the Arabian Sea and the Bay of Bengal[J]. Indian Journal of Technology, 1993, 31(12): 862-866.

[16] VENKATESAN R, VENKATASAMY M A, BHASKARAN T A, et al. Corrosion of Ferrous Alloys in Deep Sea Environments[J]. British Corrosion Journal, 2002, 37(4): 257-266.

[17] DING K, GUO W, QIU R, et al. Corrosion Behavior of Q235 Steel Exposed in Deepwater of South China Sea[J]. Journal of Materials Engineering and Performance, 2018, 27(9): 4489-4496.

[18] KLOTZ I M. Introduction to Chemical Thermodynamics[M]. NewYork: W A Benjamin Inc, 1964.

Corrosion Behaviors of Two Kinds of Low Alloy Steels in Deep-sea Environments

GUO Wei-min, DING Kang-kang, CHENG Wen-hua, HOU Jian, LIU Shao-tong, FAN Lin, XU Li-kun

(State Key Laboratory for Marine Corrosion and Protection, Luoyang Ship Material Research Institute, Qingdao 266237, China)

To investigate corrosion behaviors and rules of two kinds of low alloy steels in deep-sea environments.Through the deep-sea field exposure test, corrosion behaviors of 10CrNi3MoV and E47 low alloy steels exposed for 0.5 a and 2 a at 1200 m, 2000 m and 3000 m depth of the sea were studied. With the help of 3D video microscope and XRD technology, the corrosion morphology observation and corrosion product composition analysis were done, and the corrosion kinetic data were also used to compare their corrosion resistance performance.The corrosion products had a two-layer sructure, and the surface under the rust layers was relatively flat, distributed with a lot of small pits. With the increase of depth, the number of pits increased. In the initial stage of corrosion, the corrosion rate and pitting depths were the lowest at 2000 m. With the exposure time went on, the content of α-FeOOH in the rust layer increased obviously, while the corrosion rate showed a decreasing trend.The deep-sea corrosion resistance of 10CrNi3MoV is inferior to that of E47. In the early stage, deep-sea corrosion at 2000 m is slight for both, while the sea depth increase contributes to the pitting nucleation process. Over time, the rust layer has a certain protective effect on the substrate, and the resisitance of pitting growth to depth direction increases.

low alloy steel; seawater corrosio; deep sea

10.7643/ issn.1672-9242.2019.04.005

TG172.5

A

1672-9242(2019)04-0026-07

2018-12-25;

2019-04-02

郭为民(1968—),男,高级工程师,主要研究方向为材料海洋环境适应性。