典型航空装备用金属材料在不同酸性盐雾环境下的腐蚀效应及机理

2019-05-10李明朱金阳李刚朱蒙傅耘

李明,朱金阳,李刚,朱蒙,傅耘

典型航空装备用金属材料在不同酸性盐雾环境下的腐蚀效应及机理

李明,朱金阳,李刚,朱蒙,傅耘

(中国航空综合技术研究所,北京 100028)

对比分析硫酸盐雾试验和盐雾/SO2复合试验的环境效应及机理差异。针对硫酸盐雾试验和ASTM G85附录A4-X4中的盐雾/SO2复合试验两种酸性盐雾试验方法,选取3种金属试片(4130高强度合金钢镀铬、40CrNiSi合金钢镀镍、2A12铝合金导电氧化)和2种合金钢自锁螺母(30CrMnSiA镀镉钝化螺母、30CrMnSiA镀锌钝化螺母)作为试验对象,对其开展两种酸性盐雾试验条件下的腐蚀试验,采用扫描电子显微镜、能谱分析研究各试验件表面生成的腐蚀产物形貌及组分特征,对比分析两种试验条件下的环境效应及机理差异,并结合耦合多电极矩阵(CMAS)测试技术,对比分析两种酸性盐雾试验条件下的环境腐蚀性特点及严酷性差异,初步探讨了两种试验条件与外场舰载平台环境的相关性关系。盐雾/SO2复合试验条件下CMAS电极的腐蚀深度达到同周期硫酸盐雾试验下的10倍左右。盐雾/SO2复合试验下,试样表面腐蚀产物中均检测出S元素的存在。相比于硫酸盐雾试验,盐雾/SO2复合试验与外场舰载平台环境具有更好的一致性。美军现行的盐雾/SO2复合试验方法与外场舰载平台环境具有更好的相符性。

环境适应性;腐蚀;酸性盐雾;盐雾/SO2复合试验

舰载平台环境下,盐雾和SO2是诱发装备腐蚀的主要环境因素。其中NaCl是海洋盐雾环境下主要的沉积物,具有很强的吸湿性。SO2作为舰船、飞机尾气排放的主要气体污染物之一,其溶于水会导致金属表面形成酸性液膜环境,从而加速金属的腐蚀。因此,金属材料在NaCl沉积和SO2共存环境下的腐蚀行为备受关注[1]。

20世纪70、80年代,美国海军开展和资助了大量以舰载机环境适应性考核方法为背景的研究课题,并最终提出了更为适合舰载机服役特点的“盐雾/SO2复合试验方法”。该方法在1985年被列入ASTM G85《改性盐雾试验方法》中的标准试验程序[2]。针对SO2在盐雾环境中的腐蚀作用及机理,近年来国内也开展了一系列较为深入的研究。林翠等[3]采用微量腐蚀气体装置研究了NaCl沉积和SO2在镁合金初期大气腐蚀中的作用,认为NaCl与SO2共同作用引起的腐蚀远大于两者单独存在时引起的腐蚀之和,即具有协同作用。Q. Qu等[4]利用石英晶体微天平(QCM),结合其他微观表征手段研究了NaCl沉积和SO2对金属Zn在大气环境中的初期腐蚀行为及机理,发现单纯SO2环境不会明显加速金属Zn的腐蚀,而NaCl和SO2共存环境下金属Zn的腐蚀得到明显促进,这从侧面验证了二者的协同作用。周和荣等[5]利用扫描电极(SEM)、红外光谱(FTIR)等手段从微观角度分析了铝合金在有/无NaCl沉积的SO2环境中的腐蚀行为和规律,认为NaCl与SO2的协同作用同样促进了铝合金的腐蚀。胡章枝[6]利用实验室试验和外场自然暴露试验研究了碳钢、铜、铝、锌四种金属以及20种涂装体系在石化工业大气环境中的腐蚀行为及机理,认为金属在石化大气环境中高腐蚀速率的获得与环境中SO2和氯离子的存在密切相关。一方面氯离子体积较小,可以穿过腐蚀产物层进入金属表面;另一方面SO2在金属表面液膜中的溶解度远高于氧。因此SO2极易取代氧参与阴极去极化过程,从而促进金属基体的腐蚀。

文中选取5种典型的航空装备用金属材料试验件:3种金属试片和2种合金钢自锁螺母,对其开展两种不同酸性盐雾试验(硫酸盐雾和盐雾/SO2复合试验)下的腐蚀试验,并采用微观分析手段研究各样品表面生成的腐蚀产物形貌及组分特征,以对比分析两种试验条件下的环境效应及机理差异。另外,参考ASTM G217[7]相关标准,采用耦合多电极矩阵(CMAS)标准电极探头对盐雾箱内环境进行连续监测,研究两种酸性盐雾试验条件的环境腐蚀性特点及严酷性差异,并初步探讨了两种试验条件与外场舰载平台环境的相符性关系。

1 实验

1.1 材料

选取航空装备常用的5种金属材料类试验件,各试验件具体材质及表面处理工艺见表1。

表1 实验选取的金属试片、螺母试验件

1.2 盐雾腐蚀试验

ASTM G85[8]附录A4-X4中的盐雾/SO2复合试验条件(如图1所示):试验箱温度为(35±2) ℃;盐溶液为NaCl水溶液(质量分数为5%±1%);盐雾沉降率为1.0~3.0 mL/(80 cm2·h); SO2流速为 35 cm3/(min·m3)(相对盐雾箱体积);收集液pH值为2.5~3.2;每3 h为一个循环,其中0.5 h喷雾、0.5 h通入SO2,静置2 h(不开箱,不喷雾也不通入SO2);

图1 盐雾/SO2复合试验剖面

干湿交替硫酸盐雾试验条件:试验箱温度为(35±2) ℃;盐溶液为NaCl水溶液(质量分数为5%±1%);添加稀硫酸调节pH值至3.5附近;盐雾沉降率为1.0~3.0 mL/(80 cm2·h);收集液pH值在3.5左右;每48 h干湿交潜为一个循环,其中喷雾24 h、干燥24 h(开箱)。

盐雾腐蚀试验均通过自主设计改造的综合盐雾试验箱系统完成,该系统可实现对SO2气体的编程式循环精密可控注入。盐雾箱内试验件摆放间距不小于30 mm,其中金属试片均倾斜摆放,彼此无接触、无遮挡,盐雾可自由沉降到试样表面。金属试片和合金钢自锁螺母的试验周期分别为48 h和96 h。

1.3 微观形貌及腐蚀产物组分分析

利用Quanta400型扫描电子显微镜(SEM)观察试验件腐蚀后的表面微观形貌。利用Link2SISI能谱分析仪(EDS)对样品表面的腐蚀产物元素组成进行测试分析。利用LEICA DM4000型光学显微镜观察试样镀层或腐蚀后的截面微观形貌。

1.4 耦合多电极矩阵电极(CMAS)环境严酷性测试

为了对两种试验条件下的试验环境腐蚀性进行分析,参照ASTM G217相关测试标准,采用耦合多电极矩阵(CMAS)测试技术,通过对盐雾箱内标准电极探头腐蚀速率的连续监测,来表征不同试验条件下环境的严酷性差异。CMAS标准电极材质选用7075-T6铝合金,3×3阵列分布(另有1个标识电极),电极直径为1 mm。测试过程中,电极端面朝上倾斜放置,与金属试片保持一致。

2 结果与讨论

2.1 微观腐蚀形貌及腐蚀产物组分分析

2.1.1 4130合金钢镀铬试验件

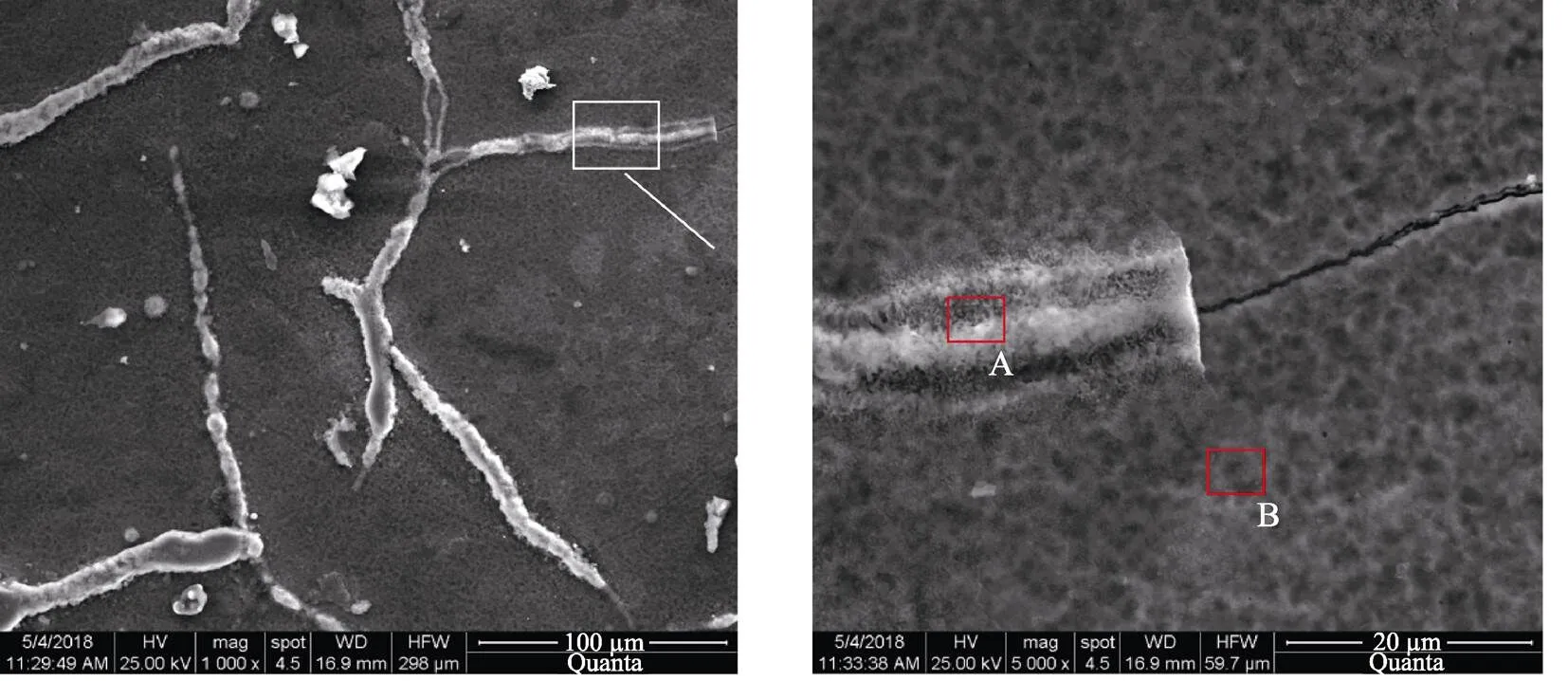

如图2所示,在经过48 h的硫酸盐雾试验后,4130合金钢镀铬试样表面整体较为平整,镀铬层清晰可见,在镀层的裂纹区有条状突起分布。EDS结果(见表2)表明,这种裂纹处的突起(A区)主要为Fe的腐蚀产物。这种条状腐蚀产物的形成很可能是由于盐雾从镀层的裂纹缺陷处渗透进入基体,从而在基体与镀层的截面处产生腐蚀,腐蚀产物聚集堆积,最后从裂纹处向外析出,从而形成沿裂纹分布的腐蚀条状突起。图3中的腐蚀产物截面形貌及线扫结果进一步验证了上述推论。由截面形貌可以看出,试样表面镀铬层较为完整,纵向有贯穿的裂纹分布,而在镀层和基体之间则有大量腐蚀产物聚集,腐蚀产物体积达到一定程度则会沿裂纹向外析出,即形成图2所示的条状腐蚀突起。

图2 硫酸盐雾试验下4130合金钢镀铬试验件表面微观腐蚀形貌照片

表2 两种试验条件下4130合金钢镀铬试验件能谱测试结果

如图4所示,在盐雾/SO2复合试验环境中,试样表面凹凸不平,局部腐蚀严重,呈现大量凹坑形貌。对凹坑及周边区域进行能谱分析结果表明,凹坑底部主要为Fe的腐蚀产物,并含有少量S元素,凹坑周边区域主要为富Cr的残损镀铬层,同时有少量Fe的腐蚀产物分布。对比来看,在盐雾/SO2复合试验环境下,试样表面的腐蚀更严重,这主要与SO2的引入有关:一方面,SO2与盐雾中的Cl-具有一定的协同效应,有利于加速基体的腐蚀;另一方面,相比较大尺寸的盐雾液滴,气态的SO2对镀层具有更强的穿透性。在镀层裂纹区,SO2可以快速渗透进入镀层/基体界面区,导致界面处形成局部富含硫元素的强酸性腐蚀环境,基体以较快速率腐蚀。当腐蚀产物达到一定量时,镀层即被撑出,发生脱落,露出基体,盐雾等腐蚀介质与基体直接接触,促进基体进一步快速腐蚀,从而形成图3所示的局部腐蚀凹坑。

2.1.2 40CrNiSi合金钢镀镍试验件

如图5所示,在硫酸盐雾试验条件下,40CrNiSi合金钢镀镍试样表面分布较多大小不一的腐蚀圆坑。EDS结果(见表3)表明,蚀坑底部(B区)主要为Fe基体,并没有腐蚀产物的明显堆积,周边区域(A区)则主要为镀镍层,镀镍层整体保持较为完整,腐蚀较轻。在盐雾/SO2复合试验条件下,试样表面已被厚厚的腐蚀产物膜覆盖,覆盖率达到100%,腐蚀产物呈胶泥状,表面有裂纹分布。能谱分析结果表明,该腐蚀产物中含有较多S元素(原子数分数为10.65%),而在硫酸盐雾试验下试样表面并未检测出S元素的存在。

图3 硫酸盐雾试验下4130合金钢镀铬试验件截面微观腐蚀形貌照片

图4 盐雾/SO2复合试验下4130合金钢镀铬试验件表面微观腐蚀形貌照片

2.1.3 2A12导电氧化铝合金试验件

图6、图7分别给出了干湿交替硫酸盐雾和盐雾/SO2复合试验条件下2A12导电氧化铝合金的微观腐蚀形貌照片。可以看出,在硫酸盐雾试验条件下,2A12铝合金表面发生了严重的局部腐蚀,分布有大量蚀坑。腐蚀截面形貌表明,蚀坑内发生了明显的晶间腐蚀。在盐雾/SO2复合试验条件下,2A12铝合金表面出现大量肉眼可见的表层脱落。截面形貌照片表明,该脱落区发生了明显的剥落腐蚀。参考ASTM G34[9]中铝合金材料在EXCO试验中的剥蚀等级划分,上述2A12铝合金表面发生的剥蚀等级为轻度剥蚀(EA级)。上述剥蚀行为的发生主要与试验条件的腐蚀性特点有关,在盐雾/SO2复合试验条件下,试验介质pH值较低,且试样表面液膜湿润状态频繁交替变化,这与EXCO试验中针对剥蚀激发的试验条件具有相似之处,因此,理论上来说,盐雾/SO2复合试验条件也更容易激发剥落腐蚀的发生。具体腐蚀过程如下,2A12铝合金内部的金属间化合物Al2CuMg相(S相)腐蚀电位比Al基体更负,Al2CuMg颗粒发生选择性溶解。其中Mg和Al优先溶解,溶解掉Mg和Al之后的S相相对于基体金属变得不活泼,从而转变成为阴极加速颗粒周围铝基体的腐蚀,形成局部阳极溶解通道,进而使材料由表及里不断深入地受到腐蚀。随着腐蚀的进行,形成的Al(OH)3等不溶性腐蚀产物的体积大于所消耗的金属体积,从而产生“楔入效应”,撑起没有腐蚀的金属,引起分层剥落,即剥落腐蚀。

图5 两种试验条件下40CrNiSi镀镍试验件表面微观腐蚀形貌对比

表3 两种试验条件下40CrNiSi镀镍试验件能谱测试结果

需要说明的是,美国海军相关外场故障统计资料表明[10],在外场实际使用中,尤其在舰载服役环境下,处于较高强度热处理状态下的航空铝合金材料极易发生剥落腐蚀,而非局部点蚀。对比上述两种试验条件,在盐雾/SO2复合试验条件下,2A12铝合金出现了明显的剥落腐蚀,而在硫酸盐雾试验条件下,上述试验件则主要表现为局部的点蚀。这说明相比于硫酸盐雾试验,盐雾/SO2复合试验更能激发外场损伤类型,与外场实际使用中的环境损伤效应具有更好的符合度。

图6 硫酸盐雾试验下2A12导电氧化铝合金表面和截面微观腐蚀形貌照片

图7 盐雾/SO2复合试验下2A12导电氧化铝合金表面和截面微观腐蚀形貌照片

2.1.4 合金钢自锁螺母试验件

对于镀镉钝化螺母,如图8所示,在硫酸盐雾试验条件下,试样表面镀镉层清晰可见,保持较为完整,部分区域出现腐蚀开裂和鼓泡现象。在盐雾/SO2复合试验条件下,试样表面整体腐蚀更为严重,有大量较大尺寸圆形蚀坑分布,EDS结果(见表4)表明,该蚀坑内部(F区)主要为Fe的腐蚀产物,蚀坑周边区域(E区)则是腐蚀较为严重的镀镉层,夹杂有少量S元素的存在。对于镀锌钝化螺母(如图9所示),在盐雾/SO2复合试验条件下,试样表面镀层已完全消失,取而代之的是大量胶泥状腐蚀产物覆盖在基体表面,且含有较多S元素。在干湿交替酸性盐雾试验条件下,试样表面仍有部分区域镀锌层保留,腐蚀相对较轻。这与上述金属试片试验件的腐蚀情况是相符的,进一步证明了盐雾/SO2复合试验具有更强的腐蚀严酷性。

图8 两种试验条件下30CrMnSiA镀镉钝化螺母表面微观腐蚀形貌对比

2.2 讨论

2.2.1 腐蚀电化学过程

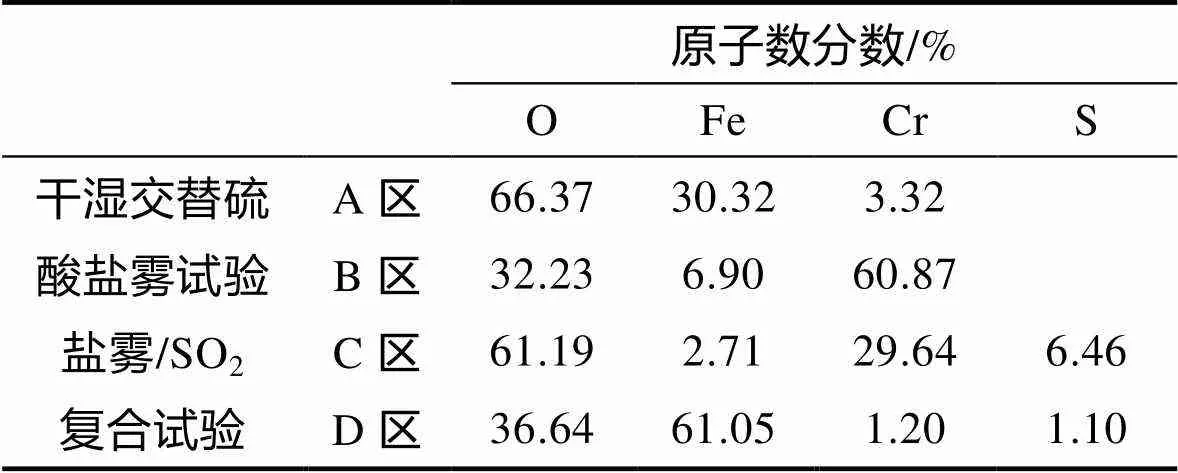

表4 两种试验条件下合金钢自锁螺母试验件能谱测试结果

图9 两种试验条件下30CrMnSiA镀锌钝化螺母表面微观腐蚀形貌对比

从不同试验件在两种试验条件下的EDS对比分析结果可以看出,在盐雾/SO2复合试验下,试样表面不同区域均检测出S元素的存在,而在干湿交替硫酸盐雾试验下,样品表面均未检测出S。出现这种差异主要与两种试验环境下试样表面发生的电化学过程不同有关,尤其是阴极反应。

干湿交替硫酸盐雾环境:

阳极过程 M→M++e

阴极过程 O2+H++4e→2H2O

盐雾/SO2复合环境:

阳极过程:M→M++e

阴极过程:2H2SO3+H++2e→HS2O4-+2H2O,O2+4H++4e→2H2O

对于阳极反应,在两种试验条件下,试样表面均发生金属的氧化反应,失电子变为金属离子,而对于阴极反应,则完全不同。在硫酸盐雾环境下,由于试样表面液膜的酸性环境特点,发生的是氧和氢离子的还原反应。在盐雾/SO2复合试验环境中,试样表面液膜中不仅会发生氧的还原反应,同时可能发生亚硫酸的还原反应。这是由于SO2在试样表面液膜中的溶解度和溶解速率要远高/快于氧的溶解,因此,SO2极有可能会部分替代氧参与电化学阴极去极化过程[5]。其中,直接作为阴极去极化剂的是SO2溶解后形成的亚硫酸。因此,在盐雾/SO2复合试验条件下,试样表面均检测出S,而在硫酸盐雾环境下均未发现S。

2.2.2 腐蚀性特点

金属试片在盐雾箱内以一定角度倾斜摆放,盐雾可以在试验件表面沉降并不断刷新,同时也不会产生大量溶液的聚集。在高相对湿度的环境中,表面液膜能够由于盐雾沉降或水汽凝聚而更新。基于此,对两种试验条件的腐蚀性特点分析如下。

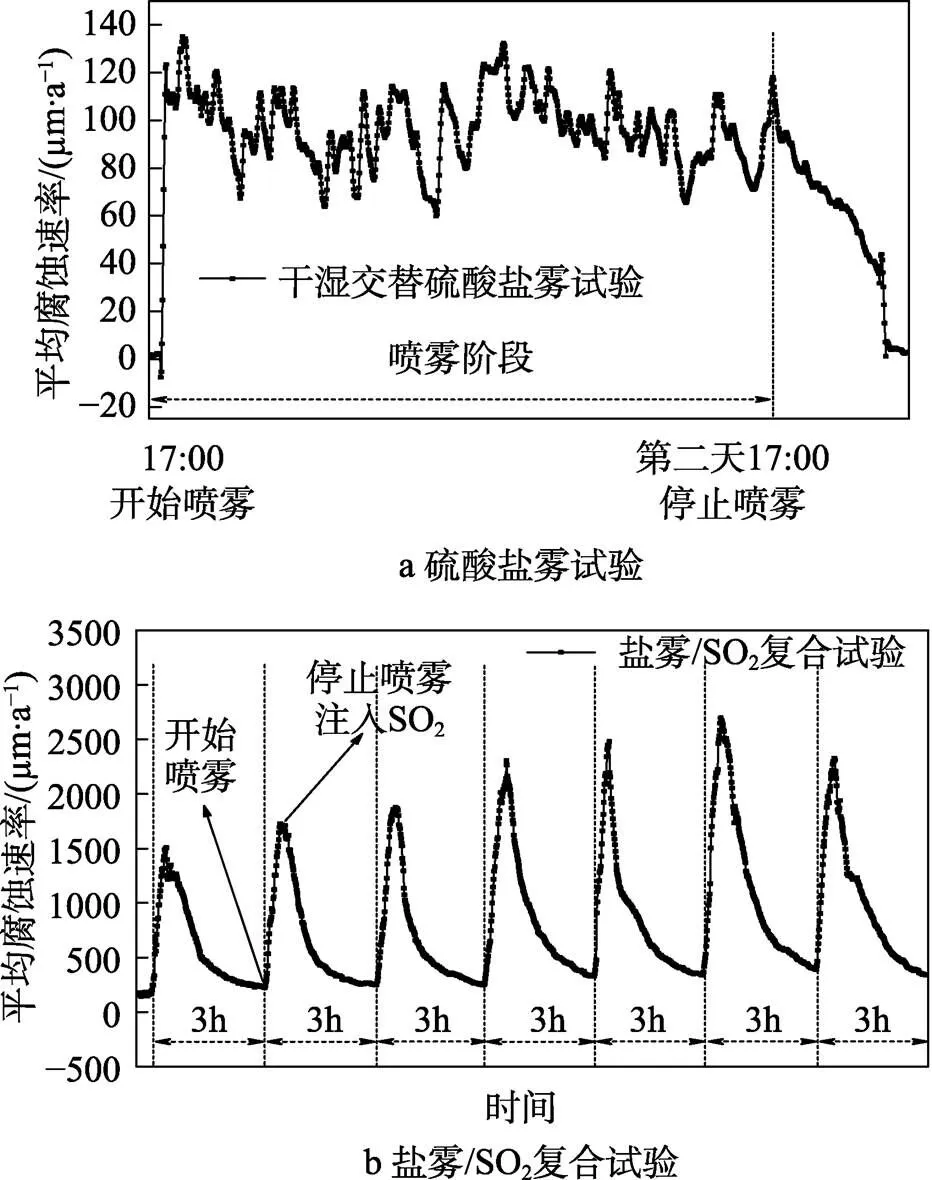

在干湿交替硫酸盐雾试验条件下,开始24 h为连续喷雾阶段,此时试样表面液膜厚度较大,处于“湿”的状态,液膜盐浓度、pH值与喷雾原始溶液基本一致。盐雾的持续沉降可以使液膜不断刷新,液膜含氧量较高,对应CMAS电极的腐蚀速率较高(如图10a所示)。在后续的开箱干燥阶段,样品表面基本处于干燥状态,电化学腐蚀过程停止,试样基本不腐蚀,对应CMAS电极的腐蚀速率很低,接近于0。在盐雾/SO2复合试验环境中,试样表面液膜状态为每3 h一个循环,对应电极的腐蚀速率也表现为每3 h一个周期的规律性变化(如图10b所示),且电极腐蚀速率远高于硫酸盐雾试验条件,即环境严酷性更高。

上述这种严酷性的差异主要是由以下几个方面导致:首先,从液膜厚度分析,盐雾/SO2复合试验条件下每3 h为一个循环,其中仅前0.5 h喷雾、后2.5 h停止喷雾,且不开箱。此时试样表面是一种由“湿”向“潮”的转变,对应液膜厚度从厚(mm级)变薄(μm级)。在干湿交替硫酸盐雾试验条件下,每48 h为一个循环(24 h喷雾+24 h干燥),干燥阶段开箱。此时试样表面是一种由“湿”向“潮”,再向“干”的转变,其中“潮”作为过渡阶段,保持时间较短,整体在腐蚀发生的过程中液膜厚度较大。根据大气腐蚀微液膜相关理论,在一定范围内,液膜厚度越薄,其内部阴极反应进行越快,阳极溶解更为迅速,从而获得更高的腐蚀速率,反之则腐蚀较缓。因此在盐雾/SO2复合试验条件下,试样表面液膜状态更有利于获得较高的腐蚀速率。其次,从不同介质间的交互影响来看,盐雾/SO2复合试验条件下,SO2与盐雾中的氯离子具有显著的协同效应,从而有利于加速金属的腐蚀。最后,从电极反应过程来看,由2.2.1分析可知,SO2也可以作为去极化剂参与电化学腐蚀的阴极去极化过程,这有利于试样在表面液膜中氧无法得到及时补充的情况下也可以保持较高腐蚀速率。对应盐雾/SO2复合试验条件下,在2 h静置阶段中电极腐蚀速率仍保持在较高水平。

图10 两种试验条件下CMAS电极腐蚀速率随时间的变化曲线

为了更直观、量化地对比两种试验条件的严酷性差异,对试验过程中连续监测得到的平均腐蚀速率和最大局部腐蚀速率分别对时间进行积分,即得到两种试验条件下电极的平均腐蚀深度和最大局部腐蚀深度。如图11所示,在盐雾/SO2复合试验条件下,电极平均腐蚀深度和最大局部腐蚀深度分别达到3.35 μm和10.49 μm。在干湿交替硫酸盐雾试验条件下,电极平均腐蚀深度和最大局部腐蚀深度仅为0.39 μm和1.77 μm,约为盐雾/SO2复合试验条件下的1/10。也就是说,盐雾/SO2复合试验环境的严酷性远高于干湿交替硫酸盐雾试验,金属表面液膜的腐蚀性更强,更能激发金属表面局部可能的缺陷或薄弱位置,并进一步加速试样的腐蚀。

图11 两种试验条件下CMAS电极腐蚀深度对比

3 结论

文中通过对5种典型航空装备用金属材料试验件(4130高强度合金钢镀铬试片、40CrNiSi合金钢镀厚镍试片、2A12铝合金导电氧化试片、30CrMnSiA镀镉钝化螺母、30CrMnSiA镀锌钝化螺母)在干湿交替硫酸盐雾和盐雾/SO2复合试验条件下的腐蚀损伤效应对比,结合CMAS电极腐蚀速率对环境腐蚀性特点的分析,可以得出如下结论。

1)整体来看,对于各类金属材料试验件,盐雾/SO2复合试验均表现出更强的腐蚀性,CMAS电极监测结果进一步验证了这一结论。盐雾/SO2复合试验条件下CMAS电极的腐蚀深度达到同周期硫酸盐雾试验下的10倍左右。

2)盐雾/SO2复合试验下,试样表面腐蚀产物中均检测出S元素的存在。这主要是由于SO2在液膜中的溶解度和溶解速率要远高/快于氧的溶解,因此,SO2会部分替代氧参与电化学阴极去极化过程。其中,直接作为阴极去极化剂的是SO2溶解后形成的亚硫酸。

3)相比于硫酸盐雾试验,盐雾/SO2复合试验与外场舰载平台环境具有更好的一致性,更能激发外场可能存在的损伤类型。以2A12铝合金为例,在盐雾/SO2复合试验条件下2A12铝合金出现了外场频繁出现的剥落腐蚀,而在硫酸盐雾试验条件下仅表现为局部的点蚀。

[1] 刘雯, 刘凯吉, 黄桂桥. 我国海水腐蚀试验站海水环境因素的获取和监测进展[J]. 环境技术, 2018, 36(3): 31-34.

[2] ASTM G85, Standard Practice for Modified Salt Spray (Fog) Testing[S].

[3] 林翠, 李晓刚. NaCl沉积和SO2污染对镁合金初期大气腐蚀行为的影响[J]. 北京科技大学学报, 2004, 16(5): 524-528.

[4] QU Q, YAN C W, WAN Y, et al. Effects of NaCl and SO2on the Initial Atmospheric Corrosion of Zinc[J]. Corrosion Science, 2002, 44: 2789-2803.

[5] 胡章枝. 金属及涂装体系在化工大气环境下腐蚀行为研究[D]. 北京: 机械科学研究总院, 2011.

[6] 周和荣, 李晓刚, 董超芳, 等. 铝合金在模拟SO2污染大气环境中的腐蚀行为[J]. 航空材料学报, 2008, 28(2): 39-45.

[7] ASTM G217, Standard Guide for Corrosion Monitoring in Laboratories and Plants with Coupled Multielectrode Array Sensor Method[S].

[8] ASTM G85, Standard Practice for Modified Salt Spray (Fog) Testing[S].

[9] ASTM G34, Standard Test Method for Exfoliation Corrosion Susceptibility in 2XXX and 7XXX Series Aluminum Alloys (EXCO Test)[S].

[10] KETCHAM S J. Accelerated Laboratory Corrosion Test for Materials and Finishes Used in Naval Aircraft[R]. New York: Naval Air Development Center, 1977.

Corrosion Performance and Mechanism of Typical Aviation Metal Materials under Different Acid Salt Spray Test Environments

LI Ming, ZHU Jin-yang, LI Gang, ZHU Meng, FU Yun

(China Aero-Polytechnology Establishment, Beijing 100028, China)

To compare and analyze environmental effect and mechanism difference of vitriol fog test and salt spray/SO2composite test.In this work, three metal specimens (4130 Cr-plated specimen,40CrNiSi Ni-plated specimen, 2A12 aluminum alloy specimen) and two self-locking nuts (30CrMnSiA Cd-plated nut, 30CrMnSiA Zn-plated nut) were selected as experimental samples to conduct corrosion tests under two different acid salt spray test conditions (sulfate salt spray test and salt/SO2spray test in appendix A4-X4 of ASTM G85). SEM and EDS were used to investigate the morphology and chemical composition of the corrosion film formed on the samples. In this way, the environmental effects and mechanism differences between the two acetic acid-salt spray test conditions were compared and analyzed. Furthermore, CMAS technique was used to study the environmental corrosion severity differences between the two acid salt spray test conditions.Salt fog/SO2composite test under the condition of CMAS electrode corrosion depth is about 10 times of that under the same cycle sulfate fog test. During salt fog/SO2composite test, the sample surface corrosion products are detected of S element. Compared with sulfate fog test, salt spray/SO2composite test and field carrier platform environment has better consistency.The present salt/SO2composite test of US arm is more consistent with the outfield environment.

environmental worthiness; corrosion; acid salt spray; salt/SO2composite test

10.7643/ issn.1672-9242.2019.04.007

TG172

A

1672-9242(2019)04-0038-08

2018-10-29;

2018-11-29

李明(1982—),男,山东泰安人,博士,高级工程师,主要研究方向为装备环境效应分析与模拟。