电动汽车动力电池框快速升降装置的设计研究*

2019-05-10车建华袁道发陈忠海柳俊宇罗学鹏

车建华,袁道发,陈忠海,柳俊宇,罗学鹏

电动汽车动力电池框快速升降装置的设计研究*

车建华1,袁道发2*,陈忠海1,柳俊宇1,罗学鹏1

(1.康迪电动汽车(海南)有限公司,海南 海口 570100;2.海南大学 机电工程学院,海南 海口 570228)

论述了电动汽车整车充电模式和换电模式的特点,然后对市场上已有的动力电池更换模式进行归纳总结。文章为保证换电安全,解决更换过程耗时过长等问题,设计出一种新型动力电池框升降装置。不仅降低了电动汽车的底盘高度,还减少了动力电池的更换时间。

电动汽车;换电模式;动力电池框;升降装置

引言

电动汽车由于效率高、节能性好、噪声低、无尾气排放等优越性能得到了世界多数国家的认可[1]。目前,中国新能源汽车的市场规模、产量,以及电动化、智能化、轻量化的发展速度,均实现了国际领先[2]。但能源补充的效率问题是限制电动汽车推广的一个重要因素。

电动汽车充电方式有整车充电式和换电式两种,整车充电式可以分为整车慢速充电和整车快速充电,慢速充电需要4~8h,快充虽可高效充电,但是电池的使用寿命会受到明显影响,此外快速充电对电网的运行稳定性有着不可忽视的影响。在快速充电时充电电流较大,充电机包含许多电力电子设备,负荷和谐波污染成为快速充电对电网运行稳定性影响的主要方面。同时,由于电池容量大,电动汽车数量增多,电网与电动汽车的交互技术也在不断发展[3,4],例如基于换电模式的V2G技术,在动力电池更换站中存储有大量电池,将这些电池连接到电网,可以作为电网和可再生资源的缓冲,起到削峰填谷的作用[5,6]。

换电模式可以分为集中充电式和充换电式[7]。集中充电式是国家电网在2011年提出的新型换电模式,它是指在集散站集中储存大量电池,统一分配,集中充电,并在配电站内为电动汽车提供电池更换服务。在这种工作模式中至少有2种类型的工作站,其中集中充电站可以对电池进行大规模充电,而配电站没有充电功能,仅作为用户可以获得更换电池服务的场所。与采用充换电模式的电池更换站相比,该模式具有以下优点[8]:1)配电站不具备充电功能,没有接入电网的问题,并且选址灵活。2)集中充电站可集中控制充电功率,有利于建立电网友好的充电方案,充电在时空随机性方面具有优越性。充换电模式则以换电站为载体,这种电池换电站同时具备电池更换及电池充电功能,站内包括充电系统、供电系统、监控系统、电池更换系统、电池维护与检测管理系统等部分[9]。根据所服务车型不同,换电站可以分为三类:乘用车电池更换站、商用车电池更换站和综合型电池更换站。与集中充电模式相比,充换电模式的主要优点是无需考虑电池配送问题,电池充满电即可用来满足电动汽车换电需求[10]。

本文针对目前动力电池更换模式存在的能源补充效率和安全问题,设计了一种新型动力电池框快速升降装置。此机构不仅可降低电动汽车的底盘高度还可减少动力电池安装时间。

1 动力电池更换模式

目前的换电模式中的电池更换过程需要优化结构设计和提高安全性。电池容量的增加使得在更换不流畅时,连接的地方容易出现火花,产生危险[11]。此外,更换机构效率偏低,更换过程费时费力。鉴于目前的“换电”技术并不成熟,存在安全性和可靠性等方面的问题,业界对电动汽车动力电池的装换机构设计需要进一步优化以满足需求。

目前市场上动力电池更换模式分为3种:手动、半自动、以及全自动。手动更换模式特点是整个电池更换过程完全依靠专业技术人员的手动操作来完成。例如文献[12]中设计的基于汽车本身的电池箱内的动力电池快速安装机构,虽然这种机构原理简单,但安全性差,更换速度慢,商业化推广比较困难。

全自动更换模式可归结为3种:多轴机器人旋转换电、圆周轨道换电、快换手旋转换电[13]。全自动更换模式的特点是动力电池快换装置大多数独立于电动汽车外,靠机器人或机械臂操作将电池箱内的动力电池取出,然后安装上新的电池。安川首钢机器人有限公司发明了一种应用于动力电池更换的电动汽车机器人自动换电装置,并已经应用于部分城市的环卫车型中[14];这种模式虽然节省了人力,但是更换过程中需要多次定位,消耗时间较长,并且机器人和机械臂购置和使用成本比较高。

相对而言,半自动更换模式的设备结构简单,运行更可靠。市场上有一部分半自动更换模式是电动汽车的两个动力电池对称的设置在底盘两侧,在需要更换动力电池的时候,动力电池两侧的安装框架旋转,从而可以安装和拆卸动力电池,但是这一类的装置节省的时间有限,并且会造成电动汽车的底盘增高。

2 新型动力电池框升降装置的设计

2.1 总体结构

本文设计了一种基于半自动更换模式的动力电池框快速升降装置。此装置由上框架和下框架两大部分组成。上框架设有直线电机传动装置,主要负责驱动电池框的升降(如图1所示);下框架用来安装与插接件插合的两个动力电池(如图2所示),其中的弹性座、插接口、定位凸块等结构起到插接和导向的作用。

此升降机构能够很好的解决电池在电池箱这种狭小空间的升降,此外下框架中的快速插接机构可以高效稳定的保持电池触点的贴合与分离,导向机构还可以引导电池安装时的电池姿态的调整,配合小型叉车便可以很快将换动力电池更换,这种设计不仅可以降低电动汽车的底盘高度还减少了动力电池安装时间。

2.2 升降装置上框架

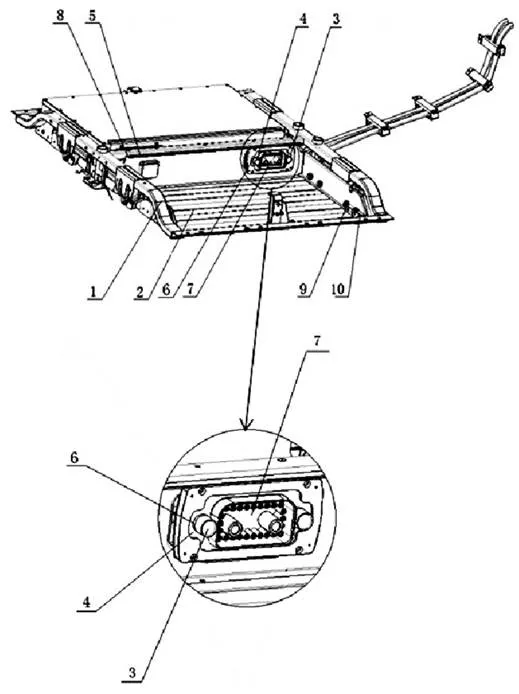

图1 上框架结构示意图

1.上框架;2.下框架;3.第一固定板;4.第二固定板;5.折板;6.直线电机;7.转轴;8.腰形孔;9.动力电池

升降装置上框架设计如图1所示。框架1的两侧分别固定有两对向下延伸的第一固定板3和第二固定板4,4块固定板作承载用。为了使电池框能够在狭小空间内快速并稳定升降, 4块固定板上分别设置4个对称的直线电机。两个相邻固定板之间的“L”形折板5作为传动元件与直线电机6相连,直线电机的驱动轴轴线与“L”形折板的转动轴7垂直。“L”形折板的另一端与滑块相连。工作时,4个直线电机驱动轴同步向外伸展,推动“L”形折板绕转轴旋转,进而驱使滑块在下框架上的腰形孔8内运动,使上下框架产生相对运动。

2.3 升降装置下框架

电池更换过程中既要避免电池与下框架发生碰撞,又要保证插接时电池与下框架的触点牢靠稳定。因此下框架按功能可以分为插接和导向两大部分。

如图2所示,插接部分主要有:定位筒3,微调板4、导向挡板5、弹性座6和插接口7。在安装动力电池时,只需要将动力电池上设有插头的一端插入下框架即可,当出现歪斜的时候,由于动力电池插头处定位杆的端部呈锥形,故锥尖在一定范围内均可插入定位筒。定位筒下面的弹性座具有一定弹性,不仅可以略微形变避免定位筒损坏,还可以缓冲动力电池对微调板的冲击力,这样就能快速地将插头插入接口,同时微调弹簧也可以进行形变,起到一定导向作用。同时在电动汽车运动时,微调弹簧还可以缓冲起动和制动时的加速度。

导向部分主要有:限位挡板8、导向挡板5、滑轮9、定位凸块10。此设计可以实现在光线昏暗的环境下安装电池。安装时,只要初步将动力电池上滑槽的位置对准下框架上定位凸块的位置,并通过定位凸块上的导向倾角导向,能将原先偏离安装位置的动力电池导回正确的安装方向,从而实现快速安装。

图2 下框架结构示意图

1.上框架;2.下框架;3.定位筒;4.微调板;5.导向挡板;6.弹性座;7.插接口;8.限位挡板;9.滑轮;10.定位凸块

2.4 工作流程设计

在电动汽车的动力电池更换的过程中,直线电机工作,推动与直线电机的驱动轴铰接的“L”形折板绕着转轴旋转。如图1所示,与直线电机的驱动轴铰接的折板的一端被向上旋转推动,而另一端则向下旋转,并推动滑块在腰形孔内滑动,为了补偿折板旋转在横向上的位置差从而使动力电池和下框架下降。框架上设置4个直线电机同时驱动下框架上下运动,4个对称电机可以使下框架受力均匀,不易形变。同理当更换完电池的时候,只要控制直线电机反向运动,即可归位。当动力电池上升的时候,限位块底部的导向倾角,会对动力电池进行导向,逐渐向下框架内侧推动,从而使动力电池与下框架上的插接件紧密插合。当上升完成后,限位块又自动将动力电池横向固定限位,从而减少人工固定的步骤,进一步加快动力电池的更换速度,这样就能在电动汽车的底部狭小的空间内实现框架的升降。通过在上框架上设置横向工作的直线电机,在整体安装和工作时,均不会影响电动汽车的底盘高度,从而降低电动汽车的底盘高度,提高电动汽车整体的行驶性能。

动力电池更换试验表明:动力电池框的下降时间和上升时间均为8s,动力电池的抽出时间和推入时间分别为18s和10s,此外加上工作人员操作叉车进行新、旧电池人工更换的时间,整个更换过程用时一般不超过3分钟,有较强的市场竞争力和应用前景。

3 结束语

本文阐述了充电与换电模式的利弊,基于换电模式设计了一款新型动力电池框升降机构。为保证换电时的平稳快速,一方面,设计了采用直线电机驱动的上框架,使电池能够在狭小空间内快速升降;另一方面下框架起到良好的插接与导向作用,保证了换电过程中的安全和平稳。而且整个更换过程耗时较短。

[1] 编辑部.四部门下发《关于2016-2020年新能源汽车推广应用财政支持政策的通知》[J].粉末冶金工业,2015,25(03):50.

[2] 董欣.新能源汽车将进入竞争发展和结构调整并重新时代[N].中国能源报,2018-09-24(008).

[3] 胡泽春,宋永华,徐智威,罗卓伟,占恺峤,贾龙.电动汽车接入电网的影响与利用[J].中国电机工程学报,2012,32(04):1-10+25.

[4] Hadley S W, Tsvetkova A A. Potential Impacts of Plug-in Hybrid Electric Vehicles on Regional Power Generation[J]. Electricity Jour -nal, 2009, 22(10):56-68.

[5] 刘晓飞,张千帆,崔淑梅.电动汽车V2G技术综述[J].电工技术学报,2012,27(02):121-127.

[6] 师瑞峰,李少鹏.电动汽车V2G问题研究综述[J/OL].电力系统及其自动化学报:1-12[2018-12-25]. https: //doi.org/10.19635/j.cnki. csu-epsa.000060.

[7] 孙逢春.充电换电共存共赢[N].新能源汽车报,2018-06-25(004).

[8] 高赐威,张亮,薛飞,等.考虑集中型充电站定址分容的电网规划研究[J].中国电机工程学报,2012,32(7):40-45.

[9] 谢子聪.电动汽车商业化的能源供给模式分析[J].电动自行车,2010 (06):5-6+21.

[10] 陈良亮,张浩,倪峰,等.电动汽车能源供给设施建设现状与发展探讨[J].电力系统自动化,2011,35(14):11-17.

[11] 刘晓俊.电池故障智能诊断系统的研究与实现[D].北京邮电大学, 2010.

[12] 王瑶.电动汽车动力电池快换更换结构设计[A].河南省汽车工程学会.第九届河南省汽车工程技术研讨会论文集[C].河南省汽车工程学会:,2012:2.

[13] 李同智.基于多机器人协同操作的电动汽车快速换电系统[J].电力系统自动化,2013,37(20):77-82.

[14] 黄坤.电动汽车机器人自动换电装置[J].机器人技术与应用,2014 (05):21-22+35.

Study on the Design and Research of Fast lifting device for Electric vehicle Power Battery frame*

Che Jianhua1, Yuan Daofa2*, Chen Zhonghai1, Liu Junyu1, Luo Xuepeng1

( 1.Conti electric vehicle (Hainan) Co., Ltd., Hainan Haikou 570100; 2. Mechanical and Electrical Engineering College, Hainan University, Hainan Haikou 570228 )

This paper discusses the characteristics of charging mode and switching mode of electric vehicles, and then summarizes the existing replacement modes of power batteries in the market. In order to ensure the safety of electricity and solve the problems such as excessive time-consuming in the process of replacement. A new type of power battery frame lifting device is designed in this paper, which not only reduces the chassis height of the electric vehicle, but also short the loading and changing time of the power battery.

Electric Vehicle; The Battery-swapping Mode; Power Battery Frame; Lifting Device

U469.72+2

A

1671-7988(2019)08-07-03

U469.72+2

A

1671-7988(2019)08-07-03

车建华(1964-),男,高级工程师,总工程师,本科,就职于康迪电动汽车(海南)有限公司。研究方向:新能源汽车技术。

海南省重点科技计划项目(ZDKJ2017010)。

通讯作者:袁道发(1997-),男,本科,就读于海南大学机电工程学院车辆工程专业。

10.16638/j.cnki.1671-7988.2019.08.002