基于工程过程控制解决某车型发动机罩面差不良/烘烤变形

2019-05-10王禄史曾平陈晓链熊盛勇

王禄史,曾平,陈晓链,熊盛勇

(广州汽车集团乘用车有限公司,广东广州 511434)

0 引言

随着人们对汽车品质的要求不断提升,汽车感知质量成为汽车主机厂汽车质量评价的重要指标[1]。间隙面差是影响整车外观品质的主要因素之一[2]。某车型轿车的发动机罩在实际装配时,出现面差配合不良缺陷,该配合不良严重影响整车商品性。因此,必须在正式量产前解决。

零件尺寸不稳定的因素主要有:工装的稳定性、工装设备故障、来料质量变化、制造工艺缺陷、工艺变化[3]。针对涂装烘烤变形,国内外一些专家对其进行了研究。WU等[4]基于有限元模拟,探究了烘烤距离对涂装变形的影响。陈兴等人[2]通过实验验证的方法,探究了结构胶对烘烤变形的影响,提出更改结构胶的组成成分,减小结构胶的模量能改善烘烤变形。王得天等[5]研究了减震胶的固化特性及结构,预测了顶盖烘烤变形,指出胶模量与膨胀特性是烘烤变形的主要原因。

本文作者采用工程过程控制方法(Engineering Process Control),即对于一个系统检测量,它有一个明确并且恒定的控制界限,当检测量超出该控制界限时系统即可报警[6]。明确了导致发动机罩面差不良产生的工序;分析了发动机罩烘烤变形产生的主要原因;通过实验验证,确定了改善发动机罩涂装烘烤变形的有效措施。

1 问题描述

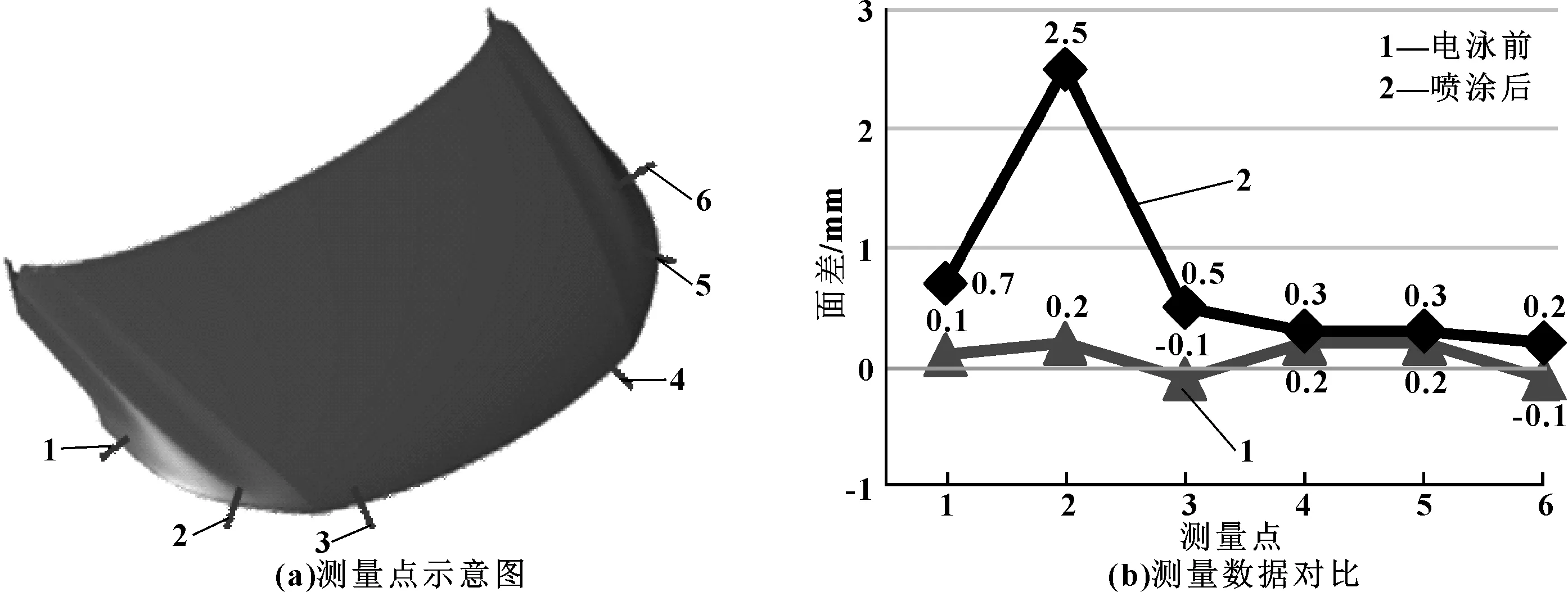

电泳前后精度对比如图1所示。

图1 电泳前后精度对比

某国产两厢轿车在试制过程中,整车前围环境与发动机罩配合间隙段差较差,主要是发动机罩总成面差不良问题,检具检测总成电泳前和电泳烘烤后精度数据如图1所示,精度最大变化量为2.3 mm,位于测量点2处。可知电泳前总成精度合格,喷涂后总成精度不合格。该面差不良直接影响整车相关间隙配合,影响商品美观性。

2 相关数据输入

2.1 发动机罩定位及公差分配

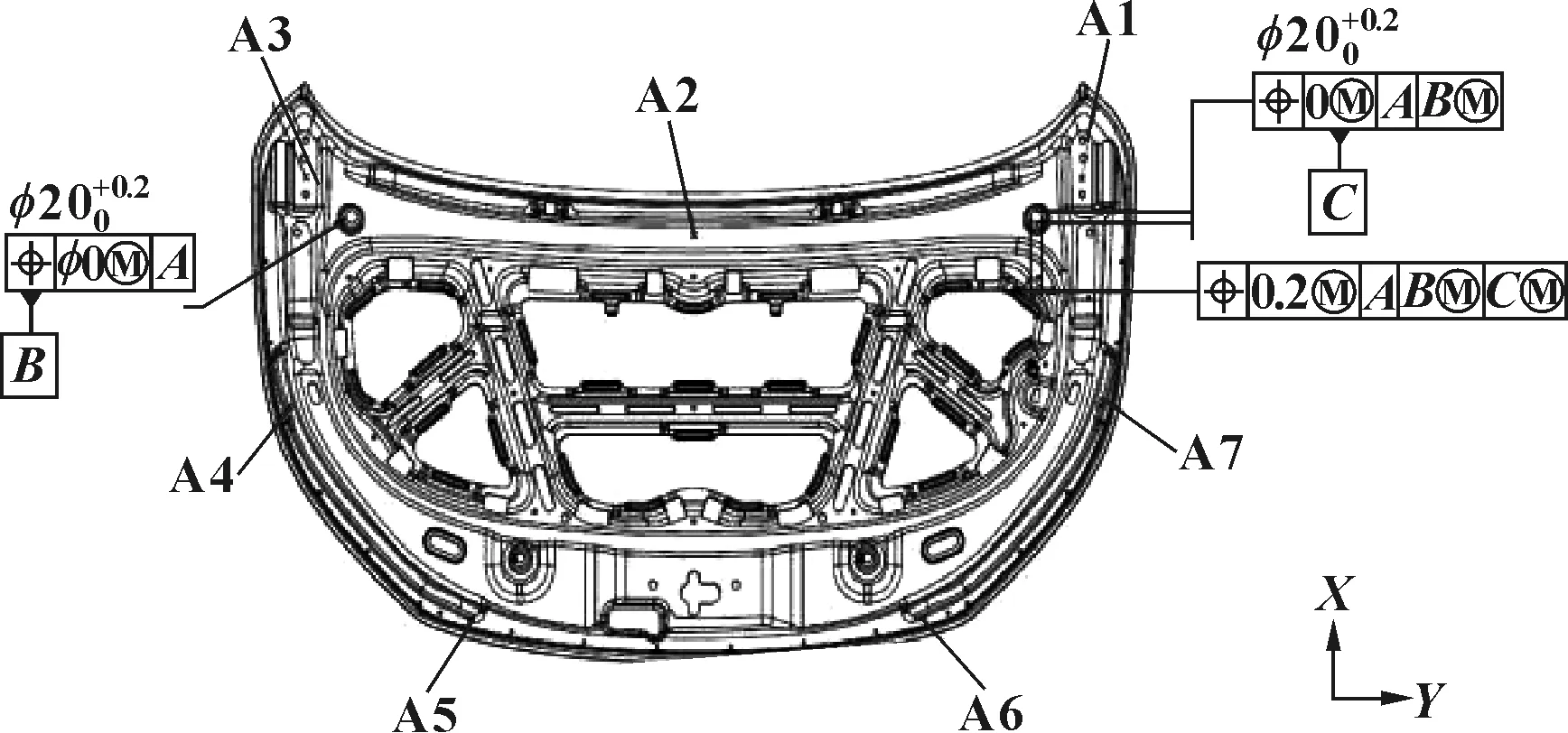

机罩的尺寸测量和评价主要通过检具,检具具有迅速、准确、直观、方便等优点。机罩检测定位方式有3种:内板定位、外板定位、铰链定位。选择内板定位能够直观准确地评价其各工序前后变量。其检具定位为一圆一菱销,7个支撑基准面,RPS点分布如图2所示,其中,A1—A7为第一基准,控制Z向移动、X向转动、Y向转动;B为第二基准,控制X、Y向的移动;C为第三基准,控制Z向转动。

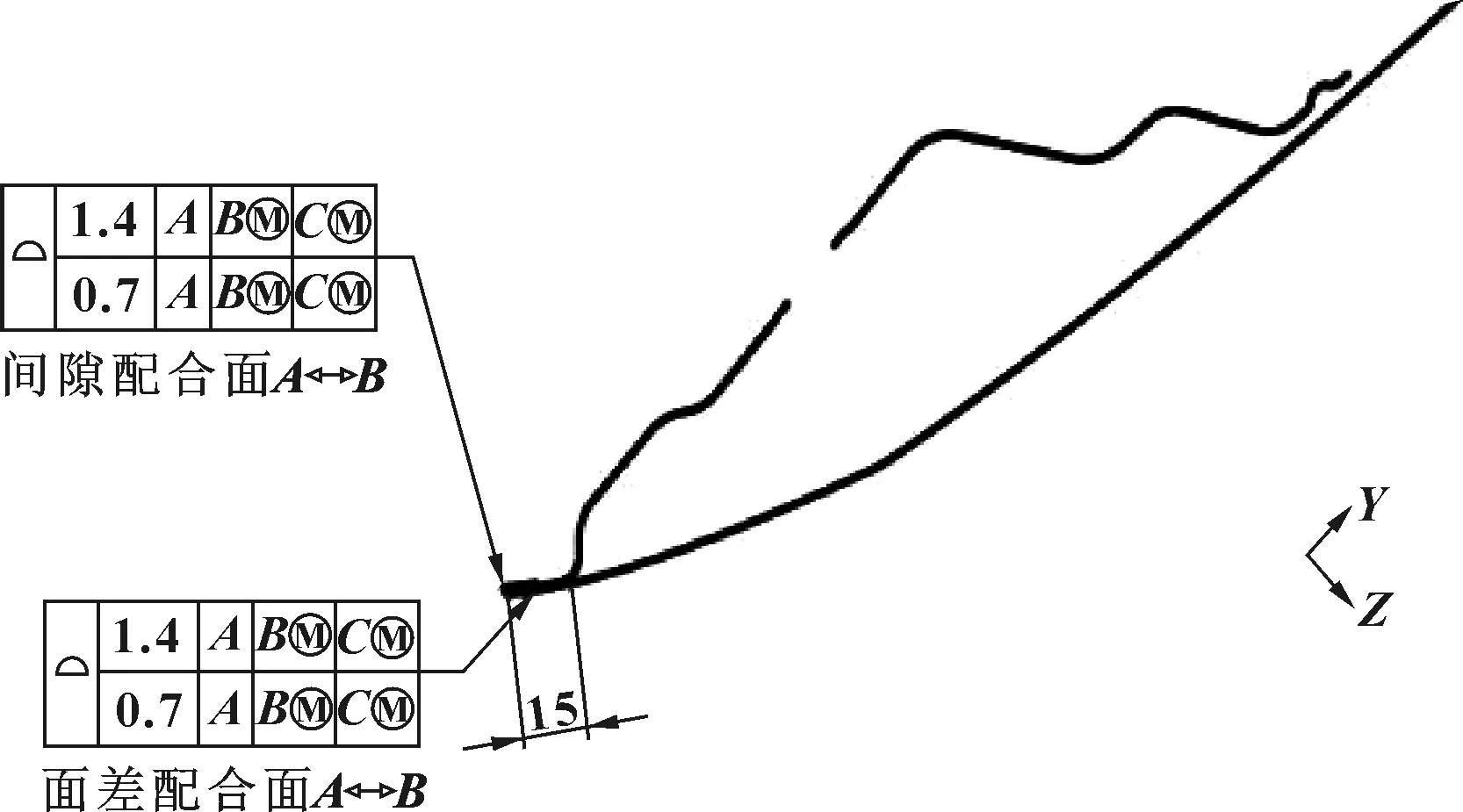

发动机罩总成GD&T定义为:间隙配合公差带为1.4 mm,极差为0.7 mm;面差配合公差带为1.4 mm,极差为0.7 mm,如图3所示。

图2 发动机罩定位点布置图

图3 发动机罩总成GD&T要求

2.2 发动机罩制造工艺

一般发动机罩由零件单品到总成,白车身装配后清洁再到涂装各工序,其加工工序为:(1)内板与各加强件焊接成分总成;(2)分总成与外板滚边包合;(3)机罩铰链安装工序;(4)白车身四门两盖装配;(5)除去车内杂物粉尘;(6)涂装治具安装;(7)电泳前处理;(8)涂装电泳;(9)涂装电泳烘烤;(10)钣金修后密封胶等。

3 问题调查

为了调查发动机罩总成精度不良主要由哪个工序影响,采用工程过程控制方法,对发动机罩相关的各工序进行质量监控。对涂装各工位进行工序变量调查,测量工序前后发动机罩总成精度数据变化。此次调查涉及工序有涂装电泳、涂装烘烤、喷涂。

此次工序变量调查是在保证电泳前的发动机罩总成已满足以下条件:

(1)机罩总成在检具上间隙段差符合要求;

(2)机罩滚边后厚度符合公差符合要求;

(3)机罩折边胶工序,打胶的位置和胶直径均符合工艺要求;

(4)机罩内板修边线和外板包边间隙符合要求;

(5)折边胶产品出厂各项指标符合要求;

(6)白车身装配调整不影响机罩尺寸。

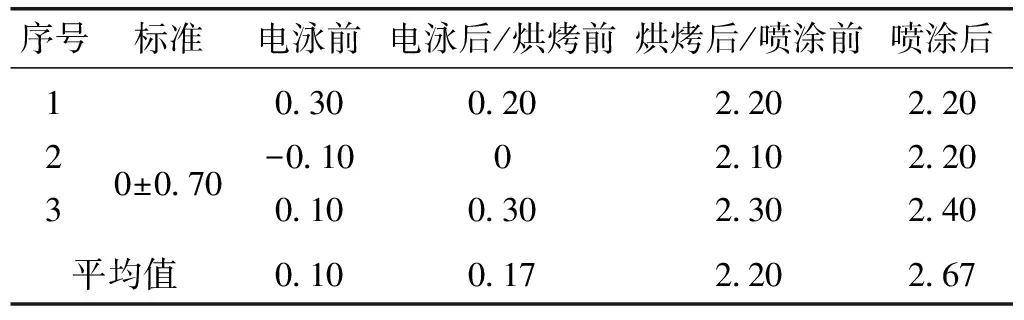

分别将涂装电泳、烘烤、喷涂前后的发动机总成装检具,测量发动机罩测量点2处的面差,测量数据如表1所示。

表1 发动机罩各工序面差 mm

由表1可知,发动机罩面差变化主要发生在涂装烘烤工位,烘烤前后面差为2.03 mm。另外,发现发动机罩总成在经过涂装烘烤后,发盖内外板错动,包边处出现明显脱边现象,如图4所示。

图4 发动机罩总成脱边现象

4 原因分析

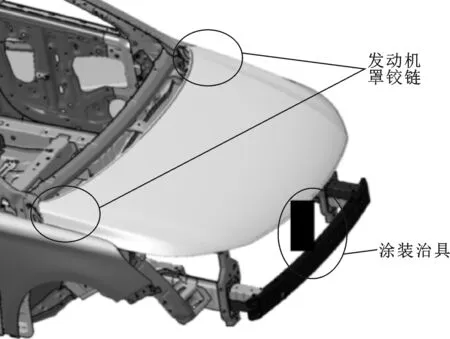

为了保证白车身电泳充分性,涂装电泳工艺采用的是翻转工艺(如图5所示),即白车身进入电泳池内进行翻转运动。焊装流动时,发动机罩与车身的固定只有铰链连接。为了防止发动机罩翻转过程中打开,在电泳前,位于机罩锁扣环处安装涂装定位治具。发动机罩与车身连接如图6所示。

图5 电泳翻转示意图

图6 发动机罩与车身连接示意图

在电泳过程中,由于白车身和液体均是运动的,电泳液对白车身产生浮力和阻力作用。由于发动机罩总成自身内外板间折边胶未完全固化,机罩受电泳液冲击作用,机罩内外板相对位置会产生脱边现象。在烘烤过程中,由于内外板造型不同,热变形方向不同,且没有了折边胶的固定作用,内外板连接强度不够,经过烘烤后,发动机罩应力释放产生永久变形,精度超差。

5 方案对策

发动机罩内外板结合采用的是滚边工艺,由于内外板包合连接强度小于电泳液的冲击力,导致脱边现象。为此,在电泳前通过增加焊点,固化内外板相处位置,增强内外板连接强度,以改善发罩内外板脱边问题。焊点数量是影响生产节拍和成本的关键因素,为此,需要对焊点数量进行验证。

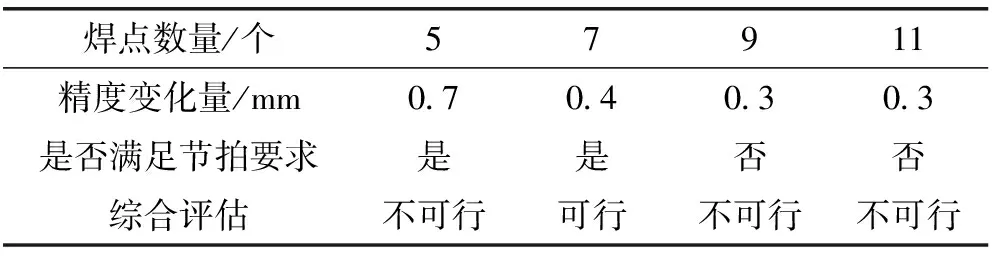

对滚边后的发动机罩总成分别增加5、7、9、11个焊点进行验证,验证结果如表2所示。

表2 焊点数量验证表

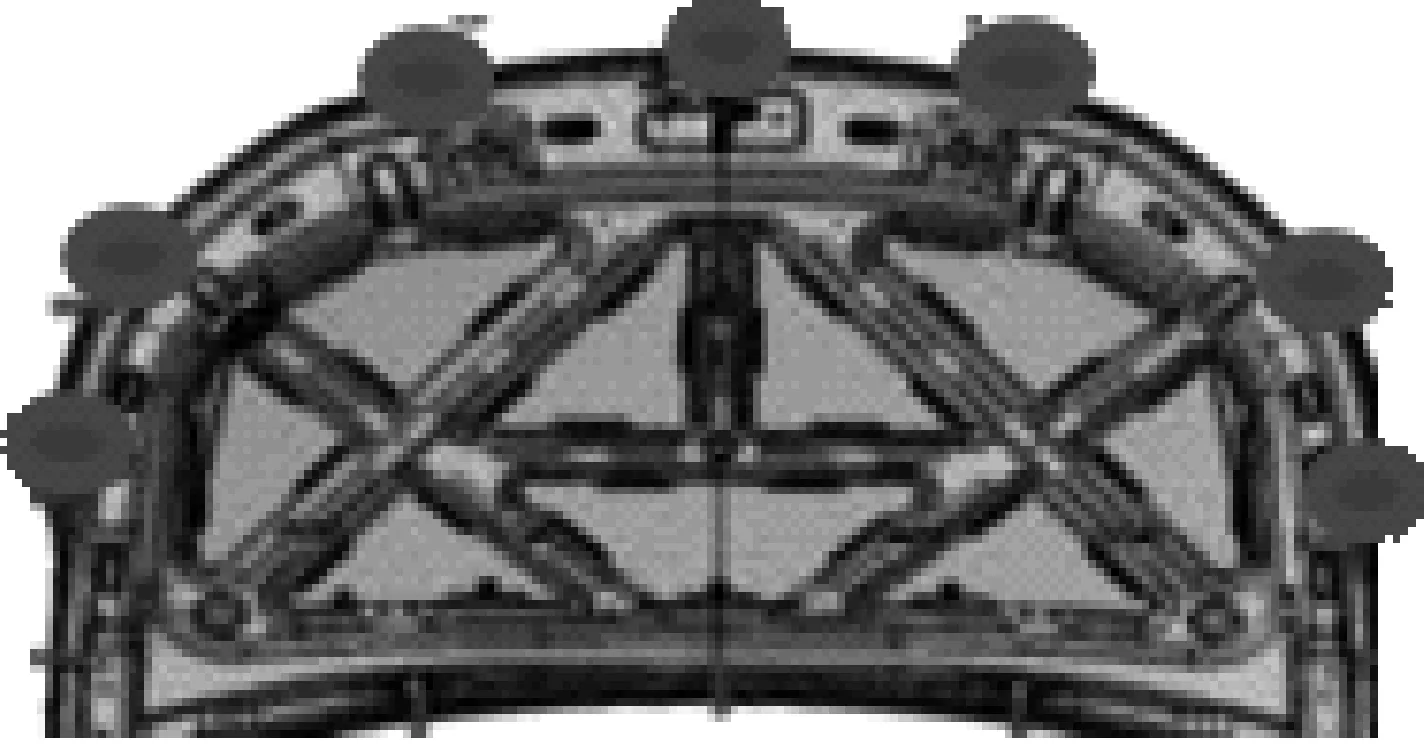

综上考虑生产节拍和成本因素,最终采取增加7个焊点,焊点位置示意图如图7所示。实施该方案后,通过多批次不断验证和数据采集,发动机罩总成精度变化量均控制在0.5 mm以内(标准≤0.7 mm),解决了发动机罩烘烤变形问题。

图7 焊点位置示意图

6 总结

基于过程控制,通过工序变量调查,明确了烘烤变形产生的工序,分析了烘烤变量产生的原因,通过实验论证,最终解决了烘烤变形。通过此次研究,可以得到以下结论:

(1)发动机罩内外板的连接强度和涂装烘烤应力释放是导致发动机罩总成变形的主要原因;

(2)通过增加焊点,增强发动机罩内外板连接强度、相对位置的固化,能有效解决发动机罩变形问题。