LTCC技术中生瓷片的形变分析及应用

2019-05-09马其琪贾少雄

杨 伟,马其琪,贾少雄

(中国电子科技集团公司第二研究所,微组装中心,山西 太原 030024)

0 引言

低温共烧陶瓷(LTCC)有着易于与不同特性的材料相结合,有可能实现元件的集成和将不同特性的元件置入陶瓷基板内部,还可以将低损耗金属埋入低温共烧陶瓷中作为导体。与其他材料如树脂等比较,陶瓷的高频介电损耗小,可以用来制造低损耗器件。另外,低温共烧陶瓷的热膨胀系数比树脂材料和其他陶瓷材料低,对于大规模集成电路器件的高密度封装,有着极优良的内连可靠性的优点。所以,低温共烧陶瓷技术在高频应用中,可以进行器件的集成和制造基板[1]。

1 LTCC技术

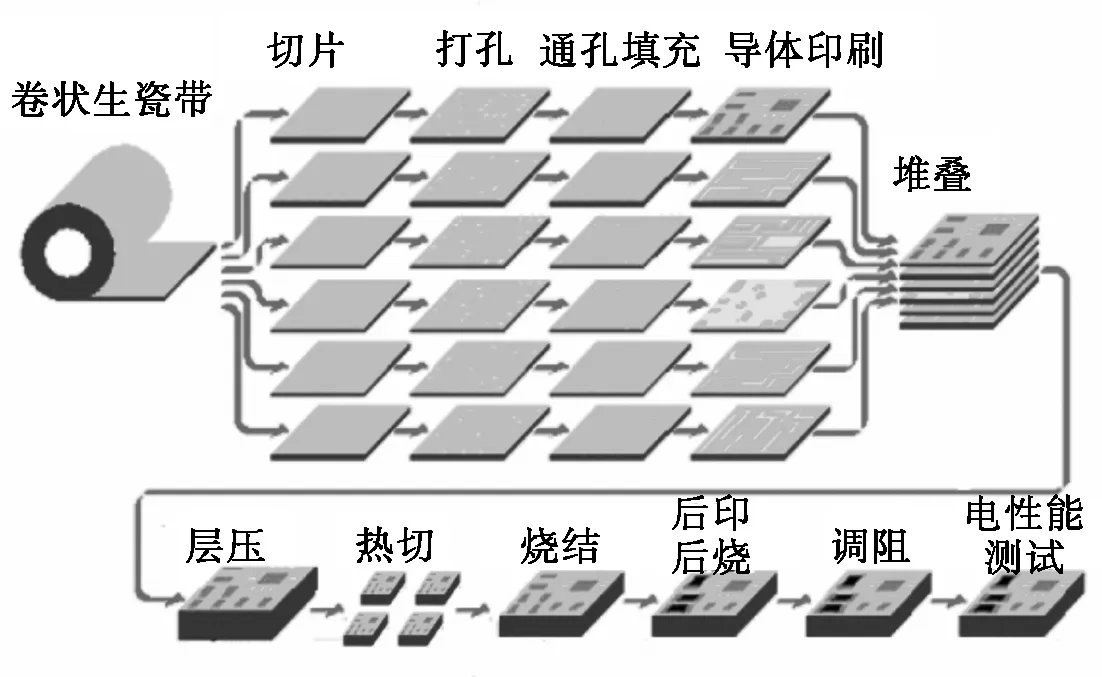

LTCC技术是1982年美国休斯公司开发的一种新型材料技术。该技术是将陶瓷粉料和有机黏结剂混合制成乳状浆料并流延成陶瓷薄片(生瓷带),在生瓷片上打孔、填充、印刷,然后叠压在一起,在850 ℃~900 ℃一次性烧结,制成三维空间互不干扰的高密度电路[2]。

从工艺角度看,LTCC技术是一种多层并行加工的陶瓷技术,是将所有层单独加工,然后共同烧制成一个陶瓷封装的陶瓷基板。生瓷片之间的精确对位对于保证LTCC微波多层基板电气性能是非常重要的[3]。

图1 LTCC基本工艺流程

2 生瓷片形变数据采集

生瓷片在填孔、整平和印刷等生产过程中会产生形变。当对单张生瓷片进行形变分析时,由于生产过程中众多的偶然因素,不能准确进行形变分析。为避免偶然因素的影响,取同层多张生瓷片进行测量,用平均值作为这层生瓷片的形变量进行分析。

下面研究在稳定的生产条件下,同产品不同层的生瓷片在填孔、整平、印刷过程中的形变,并分析引起形变的因素。根据所获得的形变数据,对冲孔文件、填孔钢版和印刷丝网进行调整,以提高生瓷片之间的对位精度。

生产过程采用FERRO A6M的生瓷片,尺寸153 mm*153 mm,导电浆料是A6M生带的配套浆料。

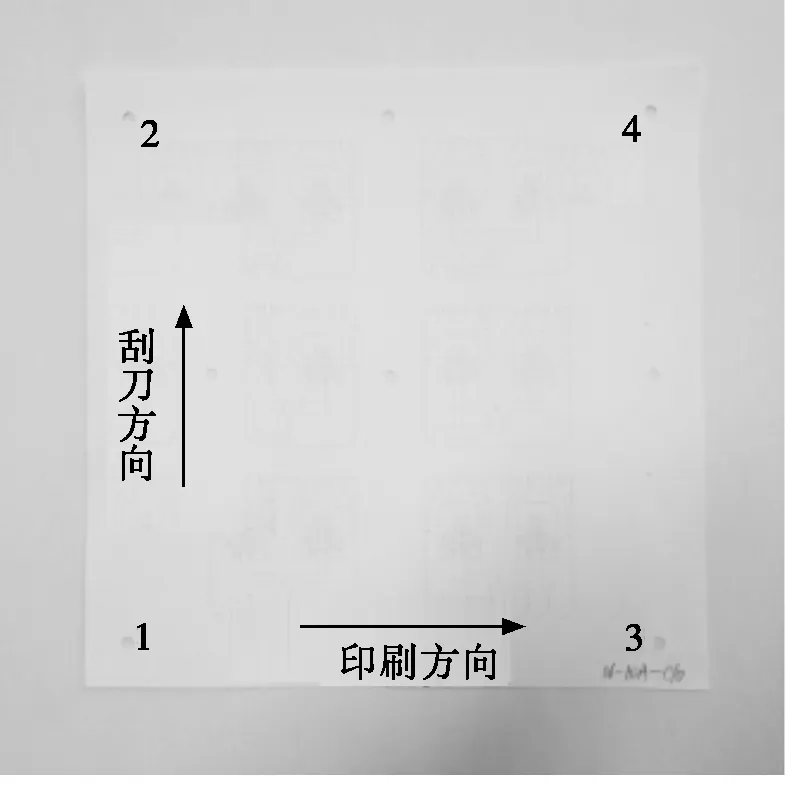

如图2所示,在生瓷片上选取4个点,点编号为1、2、3、4。在每道生产过程前后分别测量4个点的坐标,然后计算生产前后1-2、3-4、1-3、2-4边的距离差,作为每条边的形变量。形变量为正则说明生瓷片的这条边在这个工序过程中伸长,为负则说明在这个工序过程中收缩。为方便后面描述,将1-2、3-4定义为刮刀方向,1-3、2-4定义为印刷方向。

图2 生瓷片形变测量

层号填孔浆料通孔数量印刷浆料印刷面积(mm2)数据点数2CN30-0784474FX30-02551.783510CN30-07810 490CN30-080M4 200.542920CN33-40710 524CN33-3985 354.1235

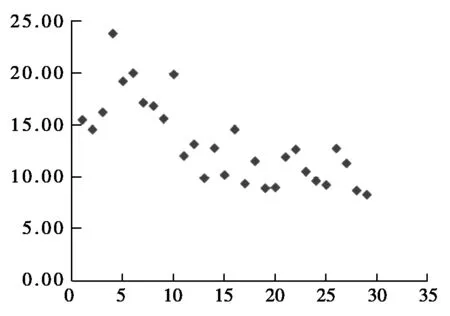

在填孔、整平和印刷工序过程中分别取一组数据,通过数据的分布情况来分析数据的质量。

图3 填孔工序第2层3-4

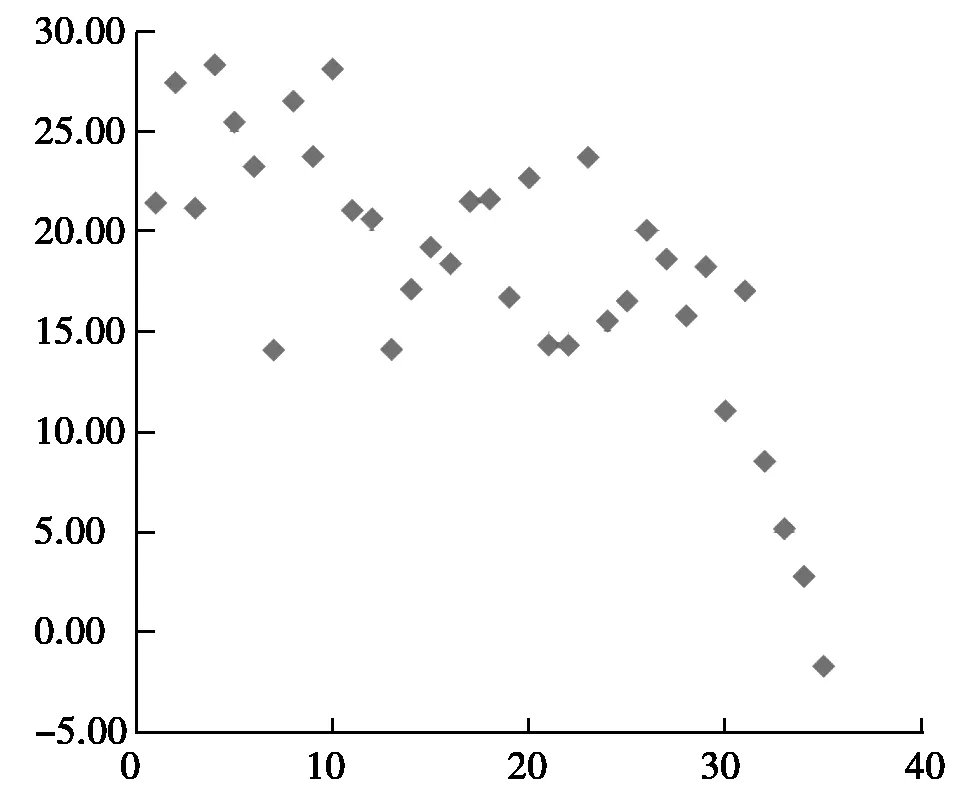

图4 整平工序第20层3-4

从图3、图4、图5中可以看出形变量主要分布在一个相对集中的区域内,因此可用这组数据的平均值作为这层的形变量进行形变分析,可用标准偏差衡量形变量的分散程度。

图5 印刷工序第10层3-4

3 工序过程质量分析

3.1 填孔过程分析

生产过程与印刷相似,填孔使用的是带框架的不锈钢掩膜版,生产中的工艺参数也与印刷不同。

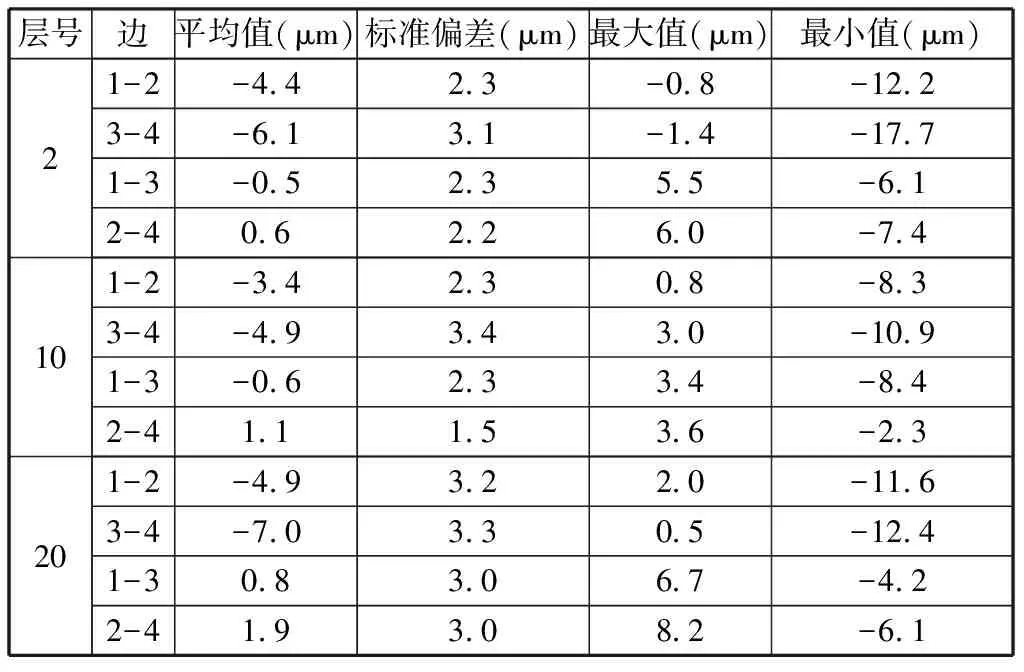

表2 填孔过程的形变量

从表2的数据可以看出,生瓷片1-2、3-4形变比1-3、2-4形变要大且都是收缩。结合填孔生成过程进行分析,填孔采用的是不锈钢掩膜印刷的方式,生瓷片在刮刀压力作用下发生形变,但是在与刮刀接触的方向上,钢板与生瓷片紧密接触,限制了在刮刀方向上的形变,形变主要发生在印刷方向上。填孔后浆料干燥时随着溶剂的挥发,在黏结剂的作用下浆料收缩同时也给生瓷片一个收缩的力,通孔都是圆形,生瓷片均匀收缩。最终的结果是生瓷片1-2、3-4的形变量比1-3、2-4的形变要大且均为收缩。

从整体上看,在填孔过程中生瓷片形变量较小,而且生瓷片上的孔数多少和通孔浆料的种类对生瓷片形变量影响不大。

3.2 整平过程分析

整平是指将通孔凸出生瓷片的浆料去除的过程。从图6的对比可看出整平的效果。

图6 整平前后效果对比

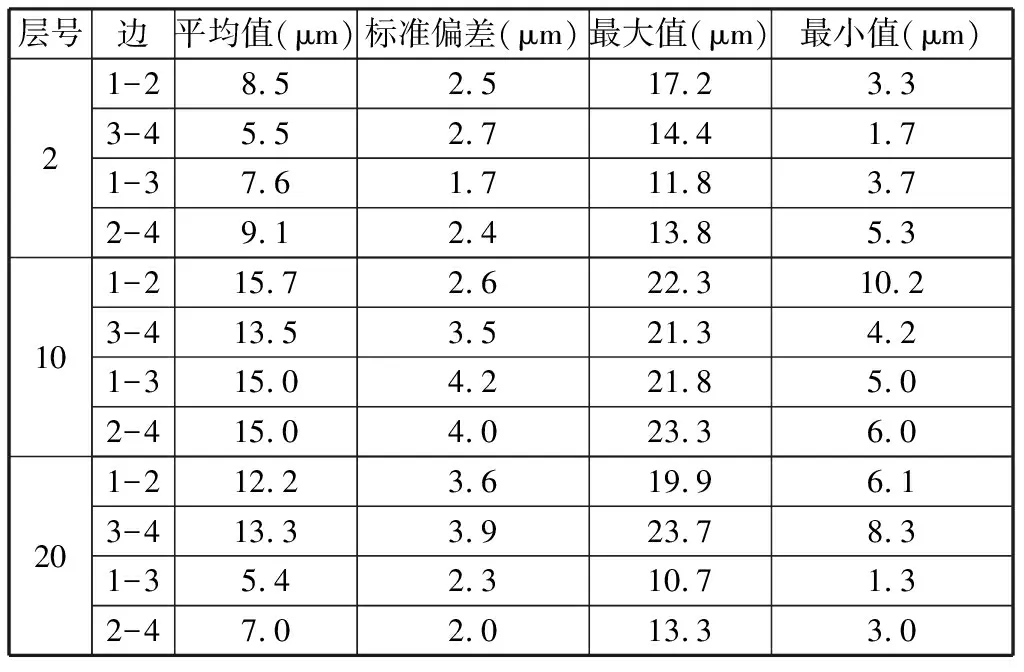

从表3中的数据可以看出,生瓷片所有边都是伸长;在使用相同浆料的情况下孔数越多生瓷片的形变量越大;通孔数相近而填充浆料不同的情况下生瓷片的形变量也不相同。

表3 整平过程的形变量

结合整平过程进行分析,整平是人工用刀片刮掉通孔浆料凸起的部分,生瓷片的形变来源于刀片对生瓷片的扰动,扰动是刀片刮通孔柱时所受的阻力。因此通孔数多的生瓷片在整平过程中受到的扰动也多,生瓷片的形变量也越大;不同的填充浆料干燥后的强度不同,因此通孔数相近填充浆料不同的生瓷片形变量也不相同。

3.3 印刷过程分析

印刷采用的是间隙丝网印刷技术,是将浆料通过丝网印刷在生瓷片上的过程。丝网与生瓷片之间在印刷时有一个很小的距离,刮刀下压使丝网拉伸到与生瓷片接触,印刷结束后丝网恢复原状。

表4 印刷过程的形变量

101-2-1.64.512.0-9.33-418.16.828.3-1.71-34.64.315.3-4.82-41.55.112.7-15.8201-2-13.64.5-5.0-25.63-4-12.16.80.1-28.81-3-36.113.9-21.2-65.52-4-52.812.2-30.5-85.2

从表4中的数据可以看出,印刷后生瓷片各边的形变量都不一样,结合印刷过程进行分析。

当印刷面积很小时,我们可忽略印刷浆料对生瓷片的影响,生瓷片主要受到刮刀压力发生的形变,与刮刀接触的方向上,丝网与生瓷片紧密接触,限制了在刮刀反向上的形变,形变主要发生在印刷方向上。

当印刷面积较大时,生瓷片的形变主要由印刷浆料中溶剂对生瓷片中有机成分的溶解和浆料干燥过程中生瓷片收缩两个因素造成的。当导体浆料中的溶剂不易溶解生瓷片中的有机成分时,生瓷片主要受到浆料干燥过程中生瓷片收缩的影响;当导体浆料中的溶剂能溶解生瓷片中的有机成分时,生瓷片就受到两个因素的综合影响。

从表4中可看出同层生瓷片4条边形变量明显不同,这是受到印刷图形的影响。

3.4 补偿

生瓷片在叠片时采用的是中心对位的原理。即叠片之后生瓷片在中心位置的形变量最小,四角上的形变量最大。用生瓷片在填孔之前和印刷之后的形变数据,可分别计算出4个点的实际通孔中心位置与设计通孔中心位置的平均偏差值。

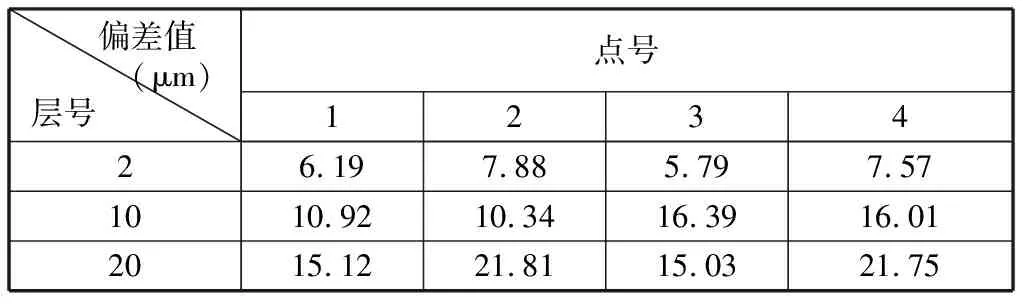

表5 补偿之前的平均偏差值

在生产过程中所用冲孔文件、填孔钢板和印刷网板的刮刀方向和印刷方向上分别添加补偿。在填孔前和印刷后测量生瓷片上4个点的坐标,计算在整个生产过程中的形变量,再减去所添加的补偿。最后分别计算4个点实际通孔中心位置与设计通孔中心位置的平均偏差值。

表5 补偿之前的平均偏差值

在生产过程中所用冲孔文件、填孔钢板和印刷网板的刮刀方向和印刷方向上分别添加补偿。在填孔前和印刷后测量生瓷片上4个点的坐标,计算在整个生产过程中的形变量,再减去所添加的补偿。最后分别计算4个点实际通孔中心位置与设计通孔中心位置的平均偏差值。

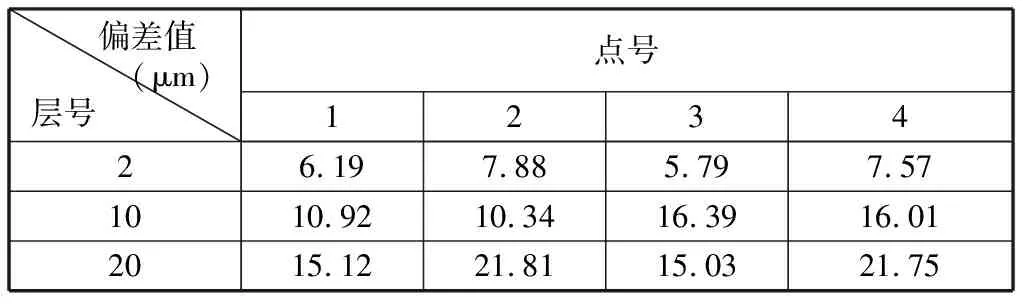

表6 补偿之后的平均偏差值

通过表5和表6的对比,可以看出通过添加补偿能明显提高生瓷片之间的对位精度。

4 结论

生瓷片填孔时形变较小,受到刮刀压力、填孔浆料等因素的影响;整平时形变受到通孔数、填充浆料等因素的影响;印刷时形变受到刮刀压力、印刷浆料、印刷面积、印刷图形等因素的影响。

在LTCC基板的制造过程中,通过对冲孔文件、填孔钢版、印刷丝网添加相应的补偿进行调整,能明显提高生瓷片之间的对位精度。