铈掺杂氧化锌六角杯型结构纳米光催化剂的制备及其性能研究*

2019-05-09郭凯妍余军汝梁雨晴朱燕钧

郭凯妍, 余军汝, 梁雨晴, 龙 飘, 朱燕钧, 乔 儒

(浙江师范大学 化学与生命科学学院,先进催化材料教育部重点实验室,浙江 金华 321004)

半导体光催化技术在能源利用和环境治理方面具有能耗低、适用范围广、二次污染少等诸多优点.氧化锌(ZnO)作为一种直接带隙Ⅱ-Ⅵ族半导体,具有较高的氧化还原电位及电子迁移率,光催化效率高,化学稳定性好,价格低廉并且无毒等诸多优点,光催化研究领域中的热点研究材料[1-3].但是,ZnO带隙较宽(Eg=3.37 eV),其主要吸收能量较高的紫外光才能使电子激发产生光催化效果,对太阳光的利用率仅仅为5%~7%,同时,其内部光生电子(e-)和空穴(h+)易于复合,降低了其光催化效率.因此,ZnO作为光催化剂的利用受到了限制.目前,提高纳米ZnO光催化性能的常见方法包括形貌控制[4]、贵金属沉积[5]、半导体复合[6]、离子掺杂[7]和表面光敏化[8]等.其中,离子掺杂能够有效地改善ZnO催化活性,其原因在于,离子掺入ZnO晶格中可以造成晶格畸变和晶格缺陷,增加氧空位,同时,杂质离子可以作为捕获阱抑制光生e-和h+的复合.此外,掺杂可以在原有禁带中形成杂质能级,降低ZnO的带隙[9-10].

稀土离子具有独特的4f电子结构,其掺杂可以增强纳米半导体的吸附能力,同时,被掺杂的基体晶体场将发生分裂,进而引起4f轨道间的f-f跃迁,使得基体的可见光吸收能力增强,产生红移[11].利用铈、锌硝酸盐作为掺杂氧化物前驱体,通过微波辅助水热法设计合成了新颖的稀土Ce掺杂ZnO六角杯型结构纳米光催化材料,考察了反应时间及掺杂浓度对其形貌、物相及光催化降解RhB的反应活性影响,基于此确定了最佳的稀土掺杂浓度及微波反应时间.通过SEM技术观察不同反应时间下所得产物的形貌变化,提出了该结构可能的生长机理.在模拟太阳光作为激发光源的条件下,检测了光催化剂经回收循环使用6次之后,对RhB的催化降解率影响,表征了循环利用后的产物形貌.

1 实验部分

1.1 样品的制备

所用药品均为国产AR级试剂.在冰水浴中,将总物质的量为5 mmol的Zn(NO3)2·6H2O和Ce(NO3)3·6H2O溶解于20 mL去离子水中,磁力搅拌30 min,其中,Ce离子的掺杂浓度为3%(摩尔百分比),随后向其中加入50 mmol的NaOH,在冰水浴条件下继续搅拌1 h.将上述溶液转移至100 mL的微波反应釜中,在90 ℃下反应30 min.待反应釜自然冷却至室温后,通过离心分离得到固体产物,用水和乙醇分别洗涤并置于70 ℃下干燥后以待备用.为考察稀土Ce的掺杂浓度对样品光催化性能的影响,改变其掺杂浓度分别为1%,5%及7%,以上述制备方法得到不同的Ce/ZnO样品.样品按稀土离子掺杂浓度的不同,分别标记为1%Ce/ZnO,3%Ce/ZnO,5%Ce/ZnO,7%Ce/ZnO.

1.2 表 征

样品的形貌及晶型结构(XRD)分别利用HITACHI S-4800型场发射扫描电子显微镜(SEM)和Philips PW3040/60型X射线粉末衍射仪进行表征、分析.样品的X射线光电子能谱(XPS)和漫反射光谱(UV-Vis DRS)分别利用Thermo Fisher Scientific ESCALAB 250Xi型X射线光电子能谱仪和Cary 5000紫外可见近红外分光光度计进行检测.RhB的吸光度则使用普析TU-1810型紫外可见分光光度计进行测定.

1.3 光催化活性评价

利用室温下降解RhB来评价ZnO基光催化剂的催化性能.取20 mg Ce/ZnO样品超声分散到50 mL 10 mg/L的RhB溶液中,置于避光处搅拌30 min,以达到RhB分子在催化剂材料表面的吸附平衡,在可见光照射下进行光催化实验.使用装有紫外截止滤光片的300 W氙灯作为可见光光源,光照反应过程中持续磁力搅拌,每隔一定时间吸取5 mL反应溶液,离心分离,取上清液测试其吸光度,以此确定降解后溶液中RhB的浓度,评估样品的可见光催化性能.通过该评价方法,实验对Ce/ZnO在模拟太阳光光照下的催化活性进行评价.

2 结果与讨论

2.1 Ce/ZnO的形貌结构及其形成机理

实验以硝酸锌、硝酸铈为前驱体,采用微波辅助水热方法,在碱性溶剂中90 ℃下反应30 min,制备了六角杯型结构Ce/ZnO纳米颗粒.图1a~1c分别为反应时间为5,20,30 min时,3%Ce/ZnO样品的SEM图.反应30 min后,所得到的Ce/ZnO的形貌主要为六棱柱结构纳米颗粒,其中六棱柱底面凹陷产生空腔,形成杯型结构,粒径大小约为1 μm(见图1c).结合图1a和1b,SEM记录了其形貌的时间演化过程,以此推测六角杯型结构的形成机理.当反应时间为5 min时,所得产物初步形成了六棱柱状结构,说明在微波辅助水热条件下,反应体系生成Ce/ZnO的速度很快,但粒径相对较小,棱柱结构较为模糊.反应20 min后,可以观察到形貌变得清晰,粒径明显增大,同时六棱柱底面中心开始凹陷(见图1b).反应30 min后,底面空腔形成,六棱柱结构转变为六角杯型结构.图1d为上述不同反应时间下所得3%Ce/ZnO的XRD谱图,图中衍射峰的位置与纯ZnO特征峰(JCPDS 36-1451)一致,无杂峰存在,说明掺Ce后样品为六方纤锌矿型结构,晶型没有发生变化,Ce以离子形式存在于ZnO晶体中.同时,从图1d中也可以观察到,衍射峰强度随反应时间的延长而明显增大,说明制备的Ce/ZnO样品的结晶度随反应时间的延长而有所提高.基于上述实验结果,推测Ce/ZnO六角杯型结构的形成机理如下:在反应的初始阶段,碱性条件下前驱物水解,通过常规的成核、表面能最小化驱动下的自聚集及随后在(002)方向优势生长的驱动下,晶体生长形成六棱柱结构.随后的生长是一个Ostwald熟化过程,即小晶体内部表面能比较高,会逐渐溶解并向外溶出,导致在大晶体表面的二次沉积,因此,在该阶段晶粒有一个明显增大的变化过程.随着反应的进一步进行,晶体延(002)方向的生长速率降低.同时,(002)极性晶面相比(100),(110)等晶面具有更高的表面能,呈现出更高的不稳定性,因此,在该阶段伴随发生(002)晶面的局部溶解,并延着(002)方向快速刻蚀,最终导致空腔的产生及杯型结构的生成.

a:5 min;b:20 min;c:30 min;d:3%Ce/ZnO的XRD谱图

图1 在不同反应时间下制备的3%Ce/ZnO的SEM和XRD图

进一步采用XPS对3%Ce/ZnO样品表面的元素组成和化学态进行了表征.图2a给出了Ce掺杂ZnO的全谱图,其中只有Zn,Ce,O的谱峰.图2b为Zn 2p的高分辨XPS能谱,结合能在1 021.4 eV和1 044.6 eV处的峰分别归属于Zn 2p3/2和Zn 2p1/2,证明样品中锌元素是以Zn2+存在的.图2c为Ce 3d的高分辨谱,结合能在882.2 eV 处的峰归属于Ce 3d3/2,而898.3 eV和916.5 eV处的峰属于Ce 3d5/2.结合文献[12]可以判断,Ce离子在ZnO中主要以Ce4+存在.此外,Ce 3d峰的位置有轻微偏移,进一步证实了Ce掺入ZnO晶格中改变了Ce-O键的键长.图2d给出了O 1s的高分辨XPS能谱图,其中,530.2 eV处的峰归属于晶格氧,531.9 eV处的峰则归因于Ce/ZnO表面吸附氧.由此可以进一步确定Ce离子掺杂到ZnO晶格中.

a:全谱;b:Zn 2p;c:Ce 3d;d:O 1s

图2 3%Ce/ZnO的XPS谱图

为了考察Ce的不同掺杂量对ZnO光催化性能的影响,笔者将Ce的掺杂浓度从3%分别调整至1%,5%,7%.图3为不同掺杂浓度的Ce/ZnO的XRD图谱.上述铈掺杂氧化锌样品均呈现出与纯ZnO(JCPDS 36-1451)六方纤锌矿结构相匹配的衍射峰.除此之外,当Ce掺杂浓度高于3%时,在2θ角28.5°附近出现了对应于面心立方结构CeO2(111)晶面较弱的特征峰,这是因为Ce4+半径(0.101 nm)明显大于Zn2+半径(0.074 nm),较难掺杂于ZnO晶格中,掺杂浓度较高时,只能通过Zn-O-Ce键合在晶粒表面,以其氧化物形式产生.掺杂ZnO的衍射峰强度随Ce掺杂浓度的增大而逐渐减弱,这说明Ce掺入到ZnO晶格中导致其晶体细化,降低了产物的结晶度.

2.2 光催化性能评价

不同掺杂浓度的Ce/ZnO样品在可见光下对RhB催化降解的作用如图4所示,上述样品在可见光照射下的催化活性均高于纯ZnO,呈现出先增强后减弱的变化趋势.当Ce掺杂浓度为3%时,掺杂氧化锌具有最佳的光催化降解效率,光照反应60 min后,RhB的降解率即可达到96.8%.

图3 不同掺杂浓度的Ce/ZnO样品的XRD图谱

这是因为Ce具有不完全的4f轨道和5d空轨道,其基态与激发态能量接近,掺入ZnO后形成的杂质能级有利于在ZnO中心和表面形成电势差,提高光生e-和h+的分离效率和传输效率,有效抑制光生e-和h+的复合,从而使ZnO的禁带宽度减小,可以提高对激发光源的响应至可见光范围,促使催化剂表面产生更多的羟自由基,有效氧化有机分子,使其光催化活性增强.但是当Ce掺杂量高于3%时,继续提高其掺杂浓度反而会使半导体光催化活性逐渐降低,原因在于掺杂浓度的提高使得作为活性位点或者捕获阱的Ce离子或氧缺陷之间的距离变窄,反而成为光生e-和h+的复合中心,降低了参与光催化反应的光量子效率,导致光催化活性降低[13].

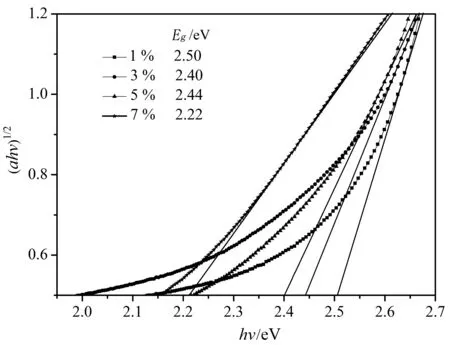

基于不同掺杂浓度的Ce/ZnO的紫外-可见漫反射吸收光谱,根据Kubelka-Munk方程(αhν)1/2=B(hν-Eg),以(αhν)1/2对hν作图,其中,α为吸收系数,hν为光子能量,B为常数.如图5所示,计算出1%,3%,5%和7% Ce/ZnO样品的禁带宽度Eg分别为2.50,2.40,2.44和2.22 eV,均低于纯ZnO(3.37 eV),其趋势是Eg随着Ce掺杂量的增加而减小.该现象可以认为是半导体中的电子与Ce离子的局域电子之间自旋交换相互作用的结果[14].因此,掺杂氧化锌的吸收光谱的响应范围显著增大,有利于提高其可见光催化活性.

图4 不同掺杂浓度的Ce/ZnO在可见光下催化降解RhB的示意图

图5 不同掺杂浓度的Ce/ZnO的(αhν)1/2-hν的变化关系曲线

通过分析实验结果并结合文献报道,对Ce/ZnO光催化活性提高的作用机理给出如下解释:杂质原子在ZnO晶格中的存在引起局部的晶格畸变,产生应变能.因此,ZnO晶格表面的氧原子易逃离晶格而形成缺陷起到空穴捕获作用,从而降低e--h+重新结合的概率,延长载流子寿命并提高光催化活性.同时,根据半导体能带理论,铈的掺入可以在氧化锌原有能隙中形成杂质能级,导带上的e-和价带上的h+易被杂质能级捕获,使二者分离,也能起到降低e--h+复合概率的作用.而且杂质能级的引入使得能量较低的光子可以激发杂质能级上捕获的e-和h+,导致光吸收带边红移,从而扩展了半导体对光的吸收范围至可见光区,提高了光子的利用率.此外,杂质也可以使载流子的扩散长度增大,从而延长了e-和h+的复合时间.上述机理协同作用,共同提高了ZnO的光催化性能.

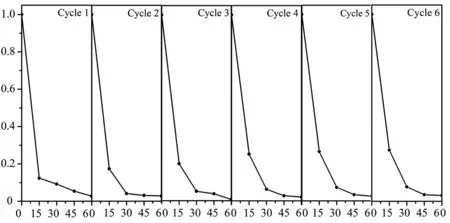

图6 3%Ce/ZnO光催化剂在模拟太阳光辐照下催化降解RhB的循环使用性能

此外,实验还设计利用3%Ce/ZnO样品在模拟太阳光激发下循环催化降解RhB以考察其稳定性.测试结果如图6所示,3%Ce/ZnO的光催化活性在样品离心回收循环使用6次后并没有明显下降,光照60 min后,光催化降解RhB效率仍可达到96.87%,说明Ce/ZnO光催化剂在模拟太阳光下的重复使用性能比较理想.影响循环使用效率的因素可能是样品在循环使用过程中的不完全回收或洗涤回收过程中部分损失造成的.如图7所示,与使用前的Ce/ZnO光催化剂相比,回收光催化剂形貌未发生明显变化,表明在光催化降解RhB反应体系中是稳定的,可以进行重复利用.

图7 3%Ce/ZnO光催化剂在模拟太阳光辐照下催化降解RhB循环使用后的SEM图

3 结 论

采用简单的微波辅助水热法制备了新颖的六角杯型结构Ce/ZnO纳米光催化材料.因为稀土Ce具有独特的4f电子结构,将其掺杂进入ZnO晶格有效降低了半导体的禁带宽度,使其光响应范围显著红移.光催化降解RhB的实验证实,在可见光和模拟太阳光照射下,Ce/ZnO均表现出优良的光催化性能,其中,当稀土离子的掺杂浓度为3%时,产品对RhB的催化降解效率最高.