离散制造业高级计划排产应用研究

2019-05-09杨俊

杨 俊

(柳州五菱汽车工业有限公司,柳州545000)

柳州五菱汽车工业有限公司(以下简称“五菱”或“五菱汽车”)是一家集开发、制造、销售于一体的大型中外合资企业,是一家有一定国际竞争力的综合性汽车产业集团。 五菱公司已形成柳州、桂林、青岛、重庆四大汽车制造基地和天津、湖南两大汽车商务中心。 拥有年产140 万台套汽车零部件、80 万台汽车发动机和10 万台整车的产能, 是中国最大的微车零部件生产企业和国内微轻型商用改装车的领先者。

在《中国制造2025》战略的引导下,智能制造成为业内技术发展趋势。 当前制造业变化速度不断加快,企业生产面临着诸多挑战:传统的单靠人工安排生产计划的手段效率低下,已无法应对现阶段小批量多品种的市场需求,车间的柔性生产得不到保证。

1 高级计划排产系统简介

计算机代替人工实现生产计划的制定与工作作业计划的制定。 主要解决的问题:制定下个月每一条产线的月、周、日生产计划;制定今明两天产线作业计划;计算出产线物料月、周、日计划需求与实时物料需求。

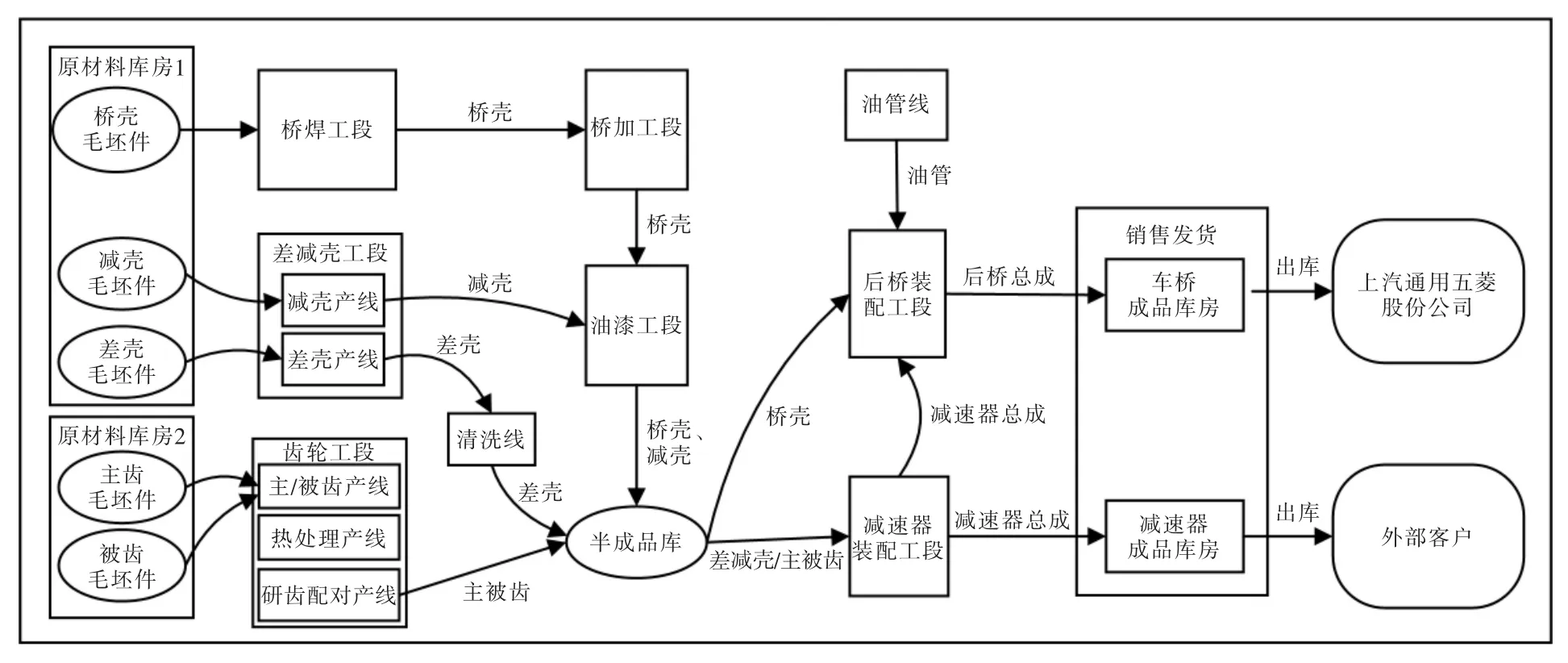

以柳州五菱汽车工业有限公司车桥厂为研究试点,包括以下几个主要工段:桥壳焊接、桥壳加工、齿轮加工、差减壳加工、油漆、减速器总成装配、后桥总成装配、油管工段。 车桥厂生产工艺过程如图1 所示。

图1 生产工艺过程图Fig.1 Production process diagram

2 主计划制定

主计划为APS 系统的核心模块,其需要依据客户原始需求以及工厂的基础资源,合理安排中长期的生产计划。 产品的需求客户存在优先级的问题,产品由于需求客户与优先率而造成的生产先后次序称为产品的优先级。 先生产的产品称为高优先级产品,后生产的产品称为低优先级产品。

排产中默认日滚动需求客户产品优先级高于节点需求客户产品的优先级,同一种类客户需求产品中,优先率数值大的客户需求产品优先级高于优先率数值小的客户需求产品的优先级。 APS 系统提供手动设置优先率功能,设置后锁定原计划1 h,重排1 h 后的计划。一种产品对应不同客户,客户类型属于同一大类,为了节省换型时间,在一个班次之内安排此产品连续生产,此时产品的优先级等于最高优先级客户需求产品的优先级。 不同客户需求的同一种产品连续生产时,针对不同客户生成的产品订单号不同。

定义: 初始优先率γi=产品所需时间/剩余有效工作时间;

产品所需时间=(产品计划量-已生产产量)/生产该产品的工段节拍值,单位:h;

对于时间节点产品:

剩余有效工作时间=日有效工作时间-当日已排产品占用有效时间+(交期日期-当日日期-1)*日有效工作时间+交期当日剩余有效工作时间,单位:h;

对于日滚动产品:

剩余有效工作时间=日有效工作时间-当日已排产品占用有效时间,单位:h;

式中:产品计划产量为从客户计划转换系统客户计划分解模块调取数据;已生产产量为从生产进度管理系统计划完成率模块调取数据;产品的工段节拍值为工段中生产该产品所有产线的节拍总和,从产线基础数据管理模块调取产线节拍数据;日有效工作时间为从基础数据管理系统班日历管理模块调取数据,单位:h;交期当日剩余有效工作时间为从客户计划转换系统客户计划分解模块与系统班日历中获取数据,单位:h。

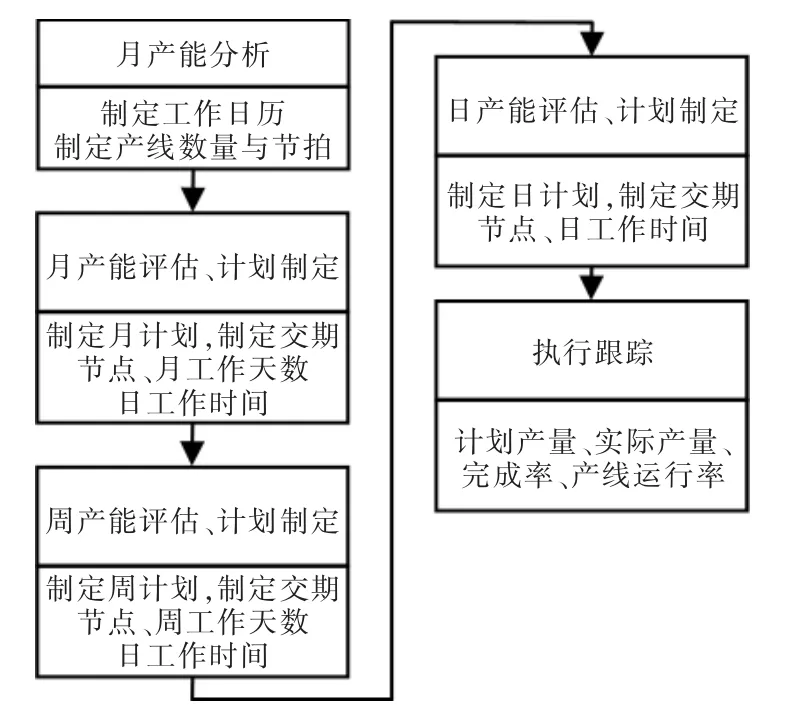

主计划制定流程如图2 所示[1]。

以减速器装配工段为例, 说明主计划制定方案。 减速器装配工段有A、B、C、D 四条生产线,各条产线互不相同。

输入数据:

Mi、Wi、Di分别为日滚动需求的第i 种产品分解到工段的月、周、日或班生产计划产量(柳州股份客户为班计划产量,重庆股份客户为日计划产量),等于客户计划转换产品数量与库存变化量之和,然后再除以产品的合格率;

图2 主计划制定流程图Fig.2 Flow chart of master production schedule

Rj为节点需求第j 种产品在T~T+t 时间段内分解到工段的计划产量,等于客户计划转换产品数量与库存变化量之和,然后再除以产品的合格率;

安全库存;

周上班天数、月上班天数;

每班工作时长。

约束条件:

计划交期、设备生产产品类型、设备产能、设备保养时间、设备换型时间、员工工作时间。

输出数据:

每条生产线月、周、日所生产产品种类及其产量。

优化目标:

①人工效率最高;②产线运行率最高;③产能最大。 从①~③优化目标重要程度逐渐减低[2]。

2.1 月产能分析

月产能分析过程如图3 所示。

图3 月产能分析过程图Fig.3 Process diagram of monthly productivity analysis

其中:产线的供需匹配=表示产线产能-计划产量。

计算下月工段平均日计划:

计算工段日均生产计划到产线生产计划:

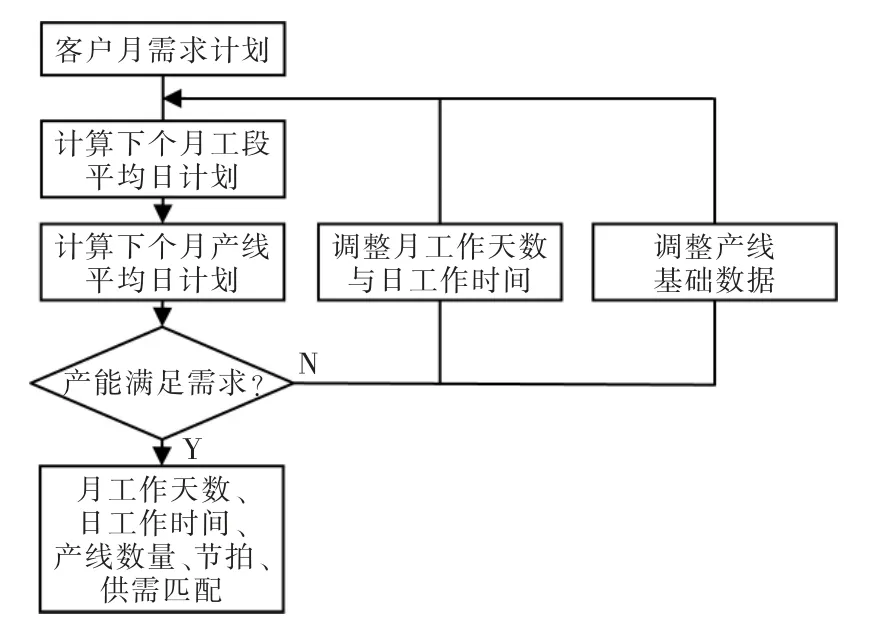

工段日均生产计划到产线日均生产计划的计算过程如图4 所示。

图4 二级计划制定流程图Fig.4 Flow chart of secondary planning

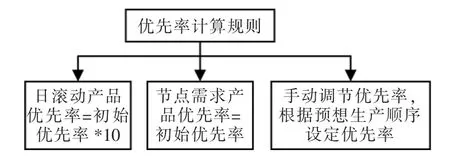

产品的选取按优先率高低顺序确定产品选取次序,产品优先率计算规则如图5 所示。

图5 产品优先率计算规则图Fig.5 Product priority rate calculating rule diagram

搜索所有生产选取产品的生产线,然后按产线效率由高到低、运行率由高到低,产能由大到小的顺序选择生产该产品的产线。 在选取的产线上排产选取的产品,当时,重新选择产品。 其中为第i 种日滚动产品日均计划产量若干次次排产后的剩余计划量;表示第j种时间节点需求产品日均计划产量若干次排产后剩余计划量;PL,i为第i 中产品在L 产线上的节拍;PL,j为第j 中产品在L 产线上的节拍;TeL为L 产线日有效工作时长。 在选取的产线上排产选取的产品,当

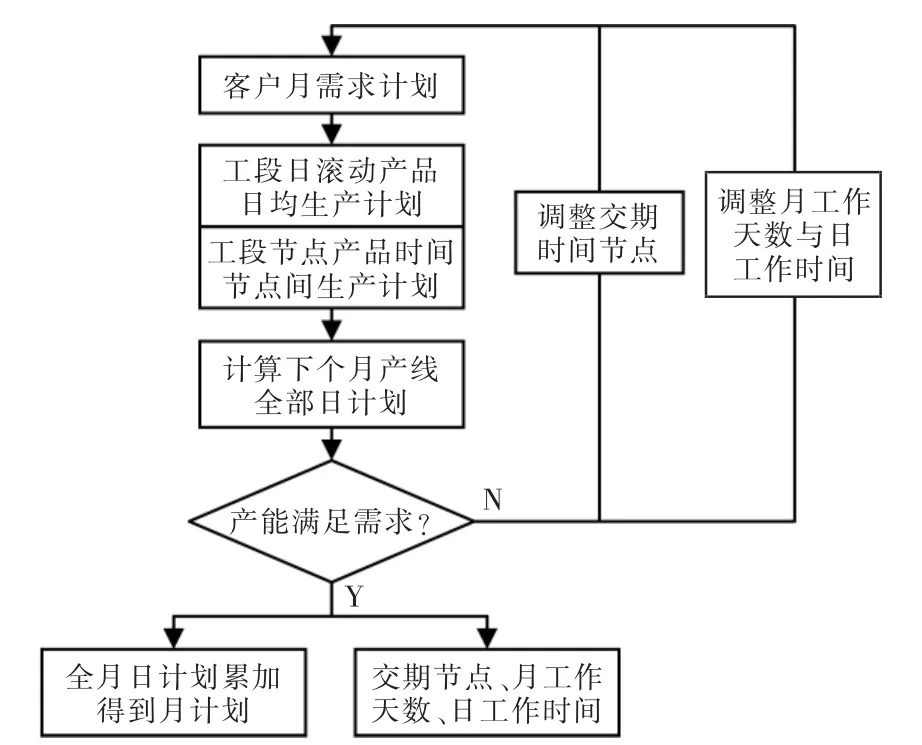

2.2 月生产计划制定

月计划制定过程如图6 所示,月生产计划制定首先将月生产计划分解到每一天,计算每一天的生产计划,然后将全月所有天的生产计划累加即为月生产计划。

图6 产线月生产计划制定流程Fig.6 Flow chart for monthly production planning of production line

首先由月需求计划结合库存计算工段月生产计划,然后由产品月生产计划计算日滚动产品每天的生产计划,对于节点需求产品,计算时间节点之间的生产计划。 依据产品优先率确定产品生产顺序,优先率数值越大生产顺序越靠前。 搜索所有生产选取产品的生产线, 然后按产线效率由高到低、故障率由低到高,产能由大到小的顺序选择生产该产品的产线。 产线的产能有余量时,产品的重新选取,在选取的产线上排产选取的产品,当∑i(PL,i)+∑j(Rj/PL,j)≤TeL时重重新选择产品。 其中Rj为节点需求产品在节点时间段内计划产量经若干次选取并排产后的剩余计划量;产线的产能不足时,重新选取产线,在选取产线上排产选取的产品,当时,重新选择产线。

2.3 周生产计划制定

每周的周末生产运营部更新下一周的周需求生产计划,同理利用下一周的需求计划制定下下一周生产计划。 其制定逻辑与月生产计划制定逻辑类似,这里不再详述。

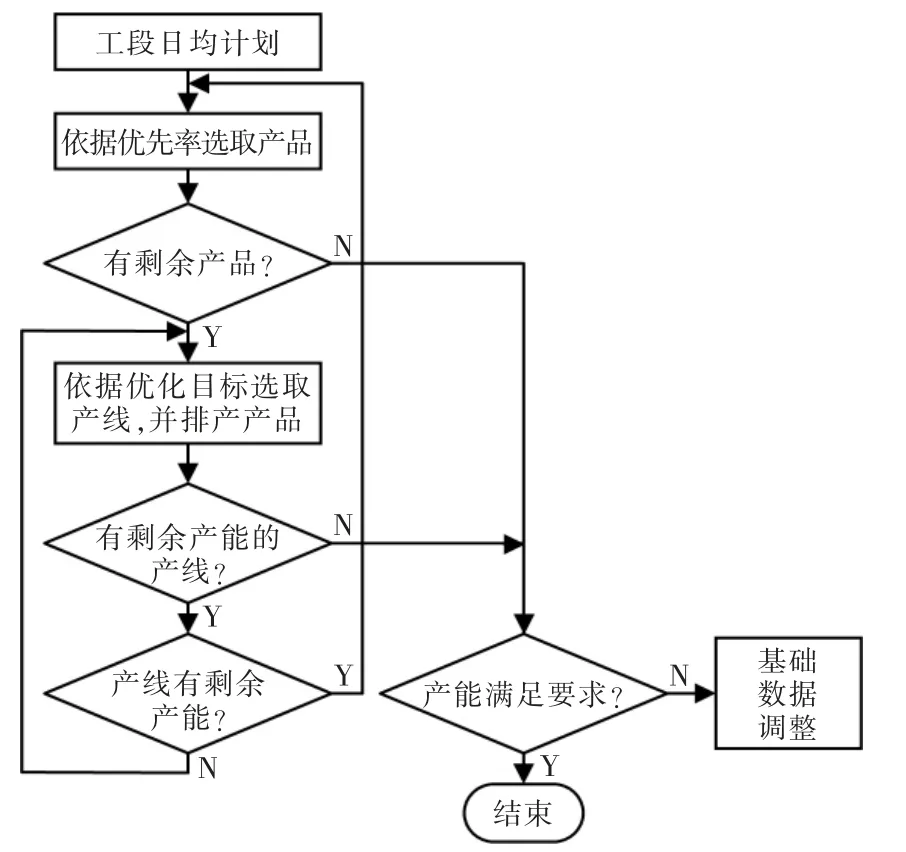

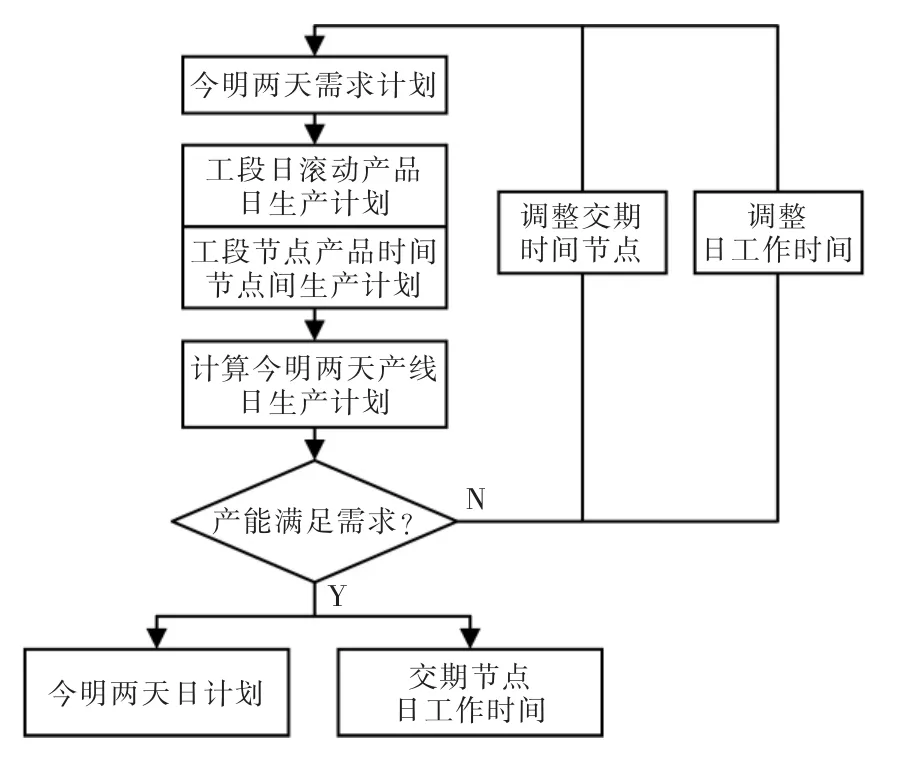

2.4 日生产计划制定

如图7 所示,产线日计划滚动制定未来两天的日计划。

图7 产线日生产计划制定流程Fig.7 Flow chart for daily production planning of production line

首先由日需求计划结合库存计算工段日生产计划,对于节点需求产品,计算时间节点之间的生产计划。 依据产品优先率确定产品生产顺序,优先率数值越大生产顺序越靠前。 搜索所有生产选取产品的生产线,然后按产线效率由高到低、故障率由低到高,产能由大到小的顺序选择生产该产品的产线。 产线的产能有余量时,在选取的产线上排产选取的产品,当∑i(Di/PL,i)+∑j(Rj/PL,j)≤TBeL时,重新选择产品,其中Di为第i 种日滚动产品班计划产量若干次次排产后的剩余计划量,TBeL为班有效工作时间。 产线的产能不足时,在选取产线上排产选取的产品,当∑i(Di/PL,i)+∑j(Rj/PL,j)>TBeL时,重新选择产线。

产能评估与工作日历制定: 当∑iDi+∑jRj=0时,产能满足需求;当所有产线满足∑i(Di/PL,i)+∑j(Rj/PL,j)=TBeL,∑iDi+∑jRj>0 时:调整节点需求产品交期时间节点,直到所有产线满足∑iDi+∑jRj=0;如果如果仍存在所有产线∑i(Di/PL,i)+∑j(Rj/PL,j)=TBeL、∑iDi+∑jRj>0 时,在周计划的基础上调整日工作时间,直到满足∑jRj=0 同时制定日工作时间。

3 作业排序计划制定

工段作业计划制定模块的功能是制定未来两天产线上班组每小时生产的产品与产量。 是将日生产计划的进一步细分,按照批次,小时分类,生成现场可以直接作业的工单计划。 制定依据为日计划、班级日历、产品优先级。

3.1 作业计划制定

以减速器装配工段A 线为例介绍工段计划制定过程。

输入量:

生产线日计划DAi、RAj;

产线生产节拍;

日工作时间数据;

输出量:

产线上班组在未来两天每小时生产产品种类与产量:

作业计划制定时间粒度为班工作的时间段,以休息时间为界限。 由于主计划中日计划已排好产品生产顺序与产量,结合工作时间日历,将日计划排产至各时间段。 其它工段作业计划制定方法与减速器工段相同, 其中油漆工段不做工段作业计划制定,齿轮加工工段只有热前工序做工段作业计划制定,油管线看做单独的工段制定作业计划。

3.2 增、减单、插单、设备故障条件下作业制定

增、减单、插单条件下作业计划制定步骤:①锁定当班原作业计划1 h;②依据新计划,重新制定1 h 后的作业计划。

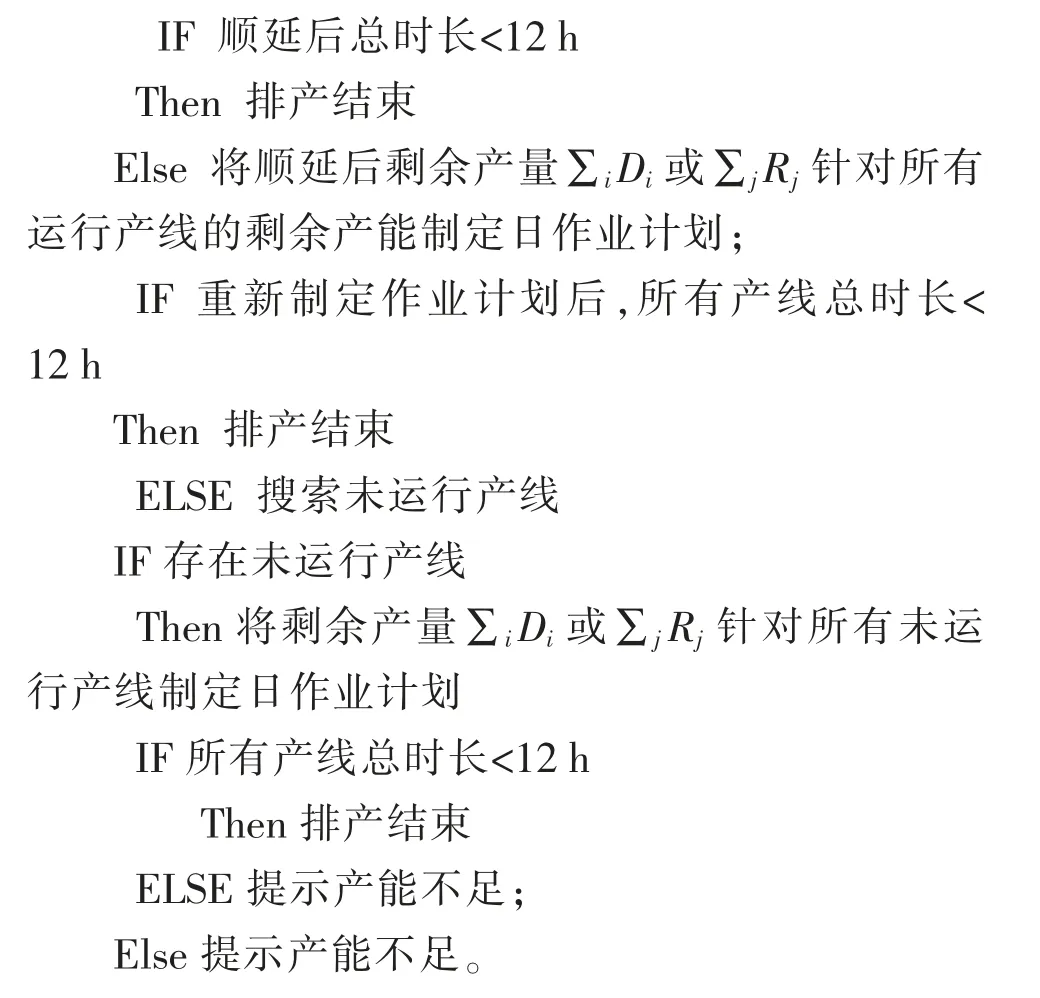

设备故障条件下作业制定[3]:故障结束后继续生产原产品,产线时间顺延;

4 结语

离散制造业当前小批量、多品种的趋势越发明显,无论是对企业计划员的经验能力,而且对面向该行业的高级计划排产逻辑都提出了更高的要求,为了能合理的安排生产计划,进一步优化工厂的调度资源, 企业的管理层要带头做思维方式的转变,从制造到智造,引入一些先进的技术提高企业的生产效率,高级计划排产应用研究也应立足于当下业务,不断迭代,才能始终跟上企业的生产节奏。