锅炉汽包水位模糊控制系统的MatLab 仿真研究

2019-05-09冯娜,王垚

冯 娜,王 垚

(1.中北大学 朔州校区 电气与计算机工程管理部,朔州036002;2.太原科技大学 电子信息工程学院,太原030024)

锅炉是火电厂运行过程中必备的动力设备,其主要任务是根据生产负荷的需要供应一定规格的蒸汽,它不仅是热源,更是动力源[1]。 火电厂锅炉水位自动调节的目的主要是保持锅炉水位,使蒸汽压力维持在稳定值, 使过热蒸汽的温度保持稳定,维持锅炉的炉膛负压值以及保证锅炉燃烧的有效性和经济性等[2]。 锅炉汽包的水位与蒸汽压力的控制、燃烧的控制以及蒸汽温度的控制都紧密相连。 如果发生汽包水位降到警告值以下, 水的汽化速度很快,致使汽包内水量的变化比正常情况快,相反如果水位过高会使过热器管壁结垢而破坏。 因此,锅炉汽包水位的控制是锅炉控制系统的难点,也是保证生产安全的重要条件[3]。

然而,锅炉水位是一个非常典型的、复杂的被控对象,具有多个输入输出变量,随机扰动因素多,内部关联性强,同时也是有明显非线性和滞后性等特点的被控对象。 基于系统复杂,难以建立精确的数学模型,在此提出采用模糊PID 控制锅炉汽包水位, 并结合MatLab 环境下的模糊工具箱对控制结果进行仿真验证。

1 锅炉汽包水位控制

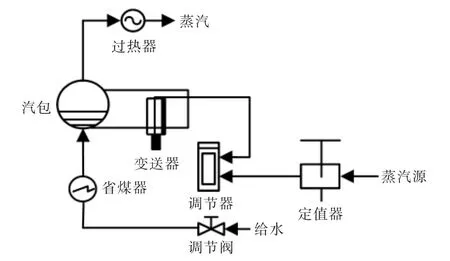

常见的锅炉水位控制系统结构如图1 所示。 当锅炉水位控制系统中的给水量等于蒸汽量时,锅炉水位表现在正常高度范围内。 当蒸汽负荷忽然减小或增加时,使锅炉得给水量维持不变,汽包水位表现为上升或下降;相反,当给水管路压力发生改变时,使蒸汽负荷保持不变,也会引起锅炉水位发生改变。 不论如何,只要实际锅炉水位高度不在设定水位高度范围内,调节器都会立刻进行调节,关小或开大调节阀门,使水位稳定在给定值范围内。

图1 锅炉水位控制系统结构Fig.1 Structure of boiler water level control system

在锅炉水位控制系统中, 锅炉水位为被控对象,其扰动因素有内扰动因素和外扰动因素。 测量锅炉水位的仪器——差压变送器可以将测量的水位高度转变电流信号输出,该电流输出值与设定值比较,把得出的误差值传送到调节器;在锅炉水位控制系统中,给水调节阀和蒸汽调节阀可以根据水位实际值和设定值的偏差,按照建立的控制规律输出对应的信号使相应的调节阀动作。

为了使火电厂锅炉运行时能够把汽包水位控制在较小范围内,通常采用单冲量给水控制系统和三冲量给水控制系统。

单冲量控制系统是以锅炉水位H 为唯一的控制信号,调节器根据锅炉水位测量值与设定值的误差控制给水调节阀,通过改变给水量来使锅炉水位稳定在设定范围内。

单冲量给水控制系统中存在以下2 个问题:①当发生给水扰动时, 调节阀会延迟一段时间才动作;②当蒸汽负荷变化时,在调节一开始时水位虚假上升而减少给水量,这反而加重了进出流量的不平衡,使锅炉水位和给水量的幅度增大。

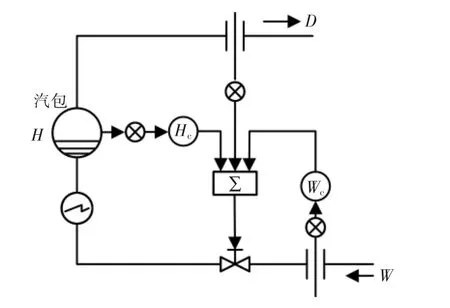

在此所采用的锅炉三冲量给水控制系统如图2所示。 为了控制锅炉水位H, 以前馈控制蒸汽流量D,以串级控制的内控制回路控制给水流量W,水位H 为系统的最终输出量,以串级控制的外控制回路进行闭环控制[4]。图中,Hc为经过阀门后得到的水位控制值;Wc为经阀门后得到的给水量控制值。

图2 锅炉三冲量给水控制系统Fig.2 Boiler three-impulse feed water control system

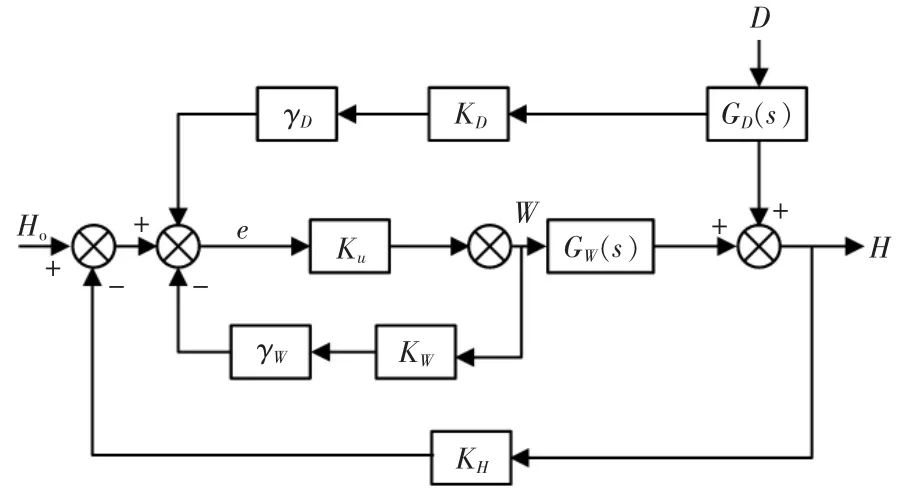

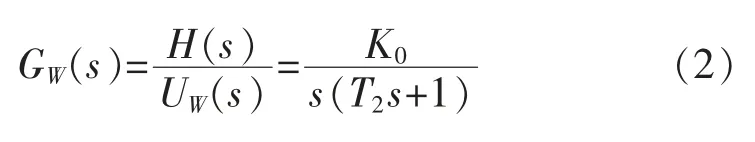

锅炉水位控制系统结构如图3 所示。采用前馈-串级反馈控制结构,其中:GW(s)为给水流量的传递函数;GD(s)为蒸汽流量的传递函数;KD为蒸汽流量的比例系数;KW为给水流量的比例系数;KH为锅炉水位变送器的比例系数;Ku为调节阀的比例系数;γD为蒸汽流量的分压系数;γW为给水流量的分压系数。

图3 锅炉水位控制系统结构Fig.3 Structure of boiler water level control system

蒸汽流量扰动,主要通过前馈通道和串级内回路改变给水量,以适应蒸汽流量的变化;给水流量的扰动, 主要通过内回路闭环反馈控制保持平衡;由于其他原因锅炉水位偏离设定值时,通过串级主控回路以闭环反馈控制进行总平衡控制,使锅炉水位保持在设定值。

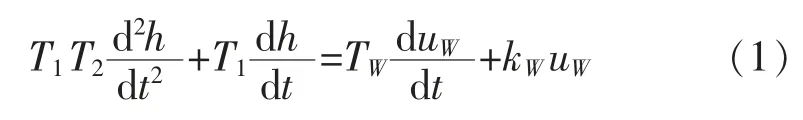

在给水流量扰动下锅炉水位的动态微分方程为

取拉氏变换后,忽略TW的值,得到锅炉水位的动态特性方程为

其中

由式(2)可知,锅炉水位在给水流量扰动作用下的动态特征由一个积分环节串联一阶惯性环节而成。

在蒸汽流量扰动下锅炉水位的动态微分方程为

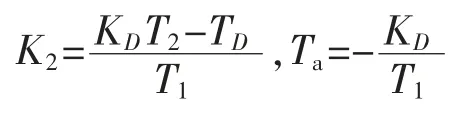

取拉氏变换后,得到蒸汽流量扰动下锅炉水位的动态特征方程为

其中

式为:K2为放大系数;Ta为水位上升速度。

2 PID 控制的原理

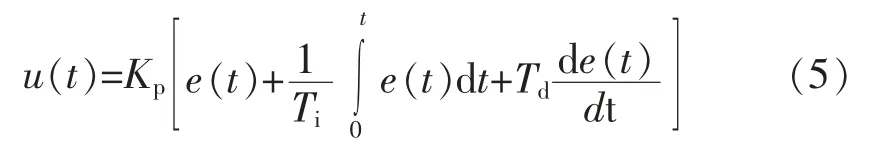

经典PID 控制系统的控制规律[5]为

式中:Kp为比例增益;Ti为积分时间常数;Td为微分时间常数;u(t)为控制量;e(t)为偏差。

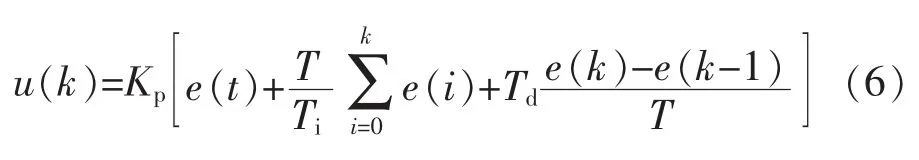

在计算机控制系统中,一般用数值逼近的方法实现PID 控制,得到的差分方程有以下2 种形式[6]:

1)数字PID 位置型控制算法 在计算机控制系统中,为把控制规律变换成差分方程,对变量进行采样差分变换,得到数字PID 位置型控制表达式为

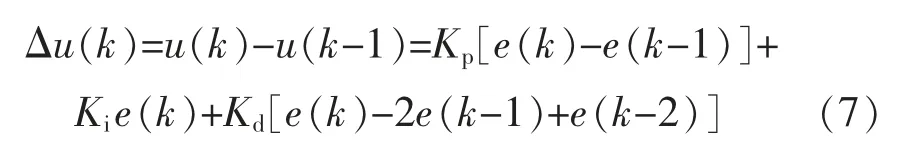

2)数字PID 增量型控制算法 因为要累加偏差e(i),根据式(6)写出u(k-1),从而得到数字PID 增量型控制表达式为

其中

式中:Kp为比例增益;Ki为积分系数;Kd为微分系数。

在实际生产过程中,经典PID 控制器存在着参数不易设定,对运行环境的适应性差,控制效果欠佳,等问题。 为适应当前生产过程中复杂的工况和高指标的控制要求,各领域研究人员提出了多种智能算法的改进,模糊算法即为其中的一种。

3 模糊PID 控制器的结构

模糊控制器由4 个部分构成,包括输入量模糊化接口、知识库、推理机和输出清晰化接口[7]。其结构如图4 所示。

图4 模糊控制器的组成Fig.4 Composition of fuzzy controller

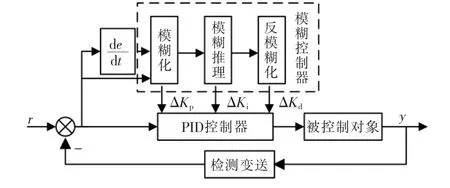

模糊PID 控制器是一种二维的模糊控制器,由PID 控制和模糊控制共同构成, 其结构原理如图5所示。 模糊控制以误差e 和误差变化率ec 作为输入, 对变量进行模糊推理, 然后对PID 的参数Kp,Ki,Kd在线做出整定,从而控制被控对象[8]。

图5 模糊PID 控制Fig.5 Fuzzy PID control

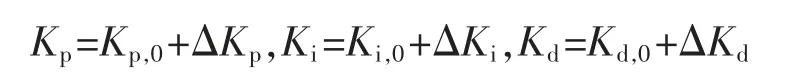

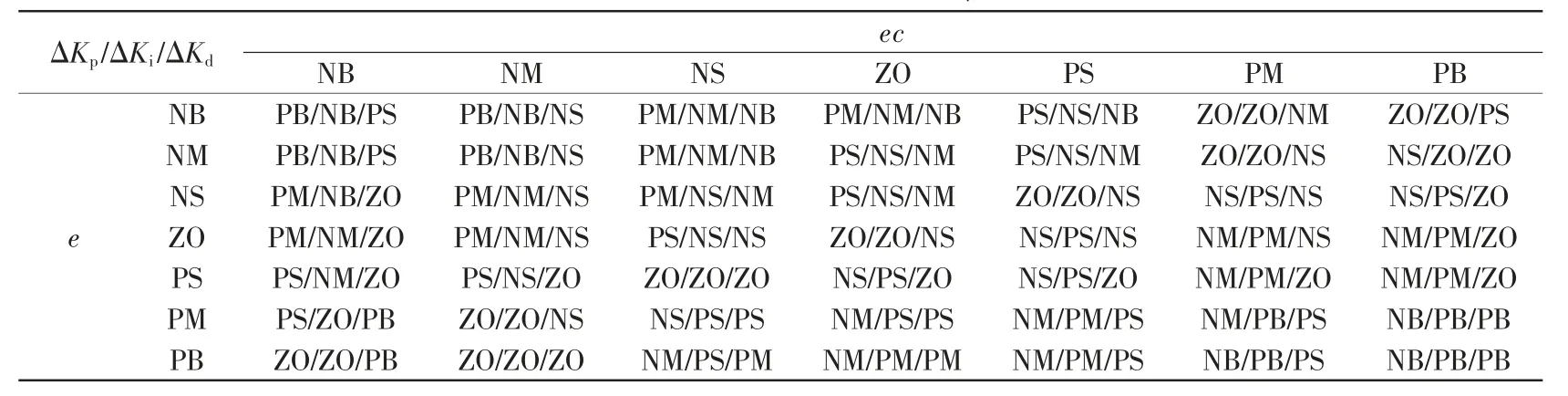

PID 参数模糊整定的运行过程如下:建立PID控制器的比例系数Kp,积分系数Ki,微分系数Kd与系统偏差e 及偏差变化率ec 之间的模糊关系;不断检测e 和ec,把经模糊推理和反模糊化得到的修正量ΔKp,ΔKi,ΔKd和PID 参数的初始值叠加,以期待达到对PID 参数在线修正的目的。 这样,控制器参数就可以随着e 和ec 的改变及时调整,从而使整个控制系统在动态调整和静态稳定方面都具有良好的性能。设Kp,0,Ki,0,Kd,0为PID 参数的初始设定值。经过模糊推理,得到PID 控制器3 个参数的计算公式为

模糊控制器的设计与Kp,Ki,Kd值的确定具有紧密关系,而Kp,Ki,Kd又决定着控制效果与控制系统的精度,所以模糊控制器的设计是核心和关键。

4 模糊控制器的设计

所设计的模糊控制器模型为模糊控制中普遍使用的Mamdani 型模糊推理系统,结论可通过极小运算进行模糊, 隶属度函数采用三角形隶属度函数,模糊规则综合采用极大运算,去模糊化采用面积重心法。 模糊规则采用常用的“if e is ×× and ec is ×× then a is ××”的形式[9]。

(1)设置输入输出变量

所采用模糊PID 控制器的输入为2 个变量,水位偏差e 和水位偏差变化率ec; 输出为3 个变量,ΔKp,ΔKi,ΔKd。设置基本论域时,e 和ec 的基本论域均设置为[-6,6]。 ΔKp的基本论域设置为[-1,1];ΔKi的基本论域设置为[-0.5,0.5];ΔKd的基本论域设置为[-0.8,0.8]。 模糊子集确定为{NB,NM,NS,ZO,PS,PM,PB}。

(2)建立模糊控制规则

根据实际经验,可得到模糊PID 的输出与输入偏差e 和偏差变化率ec 与输出量ΔKp,ΔKi,ΔKd之间的模糊关系。 得到输入偏差e 和偏差变化 率ec 分别与输出量ΔKp,ΔKi,ΔKd的控制规则见表1。

表1 ΔKp,ΔKi,ΔKd 的模糊控制规则Tab.1 Fuzzy control rules of ΔKp,ΔKi,ΔKd

(3)清晰化

根据模糊控制规则可求得到控制量的真实分布。如当e=3,ec=1.11 时,可得ΔKp=-0.5,ΔKi=0.25,ΔKd=0.133。

在锅炉水位控制系统中,在求得模糊控制器输出量ΔKp,ΔKi,ΔKd后, 将其与PID 初始系数相加,得到模糊PID 控制算法的参数。

将该模糊PID 控制器应用于锅炉水位控制系统中,以实现锅炉水位的智能控制。

5 系统模型的建立与仿真

根据锅炉水位的动态特征来设计汽包水位的自适应调节, 其中给水量和蒸汽量的阶跃变化是引起水位变化的主要因素,调节器根据水位实际值与设定值的偏差去控制调节阀,将水位控制在设定正常范围内。

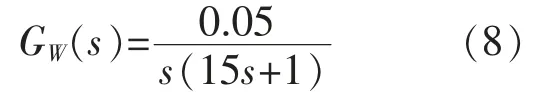

由经验数据可知[7]:在给水流量单位阶跃扰动下,锅炉水位的变化速度K0=0.05 mm/s, 时间常数T2=15 s,故确定传递函数为

在蒸汽流量扰动下的锅炉水位的变化速度Ta=0.05 mm/s,放大系数K2=5,滞后环节的时间常数T2=15 s,故蒸汽流量的传递函数为

利用MatLab 环境下的模糊工具箱和Simulink工具箱,建立锅炉汽包水位的仿真模型,先采用PID控制, 建立模型如图6 所示。 通过凑试法得到PID的3 个参数:Kp=10,Ki=0.0045,Kd=0。

图6 锅炉水位经典PID 控制系统Fig.6 Classical PID control system for boiler water level

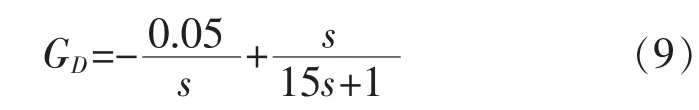

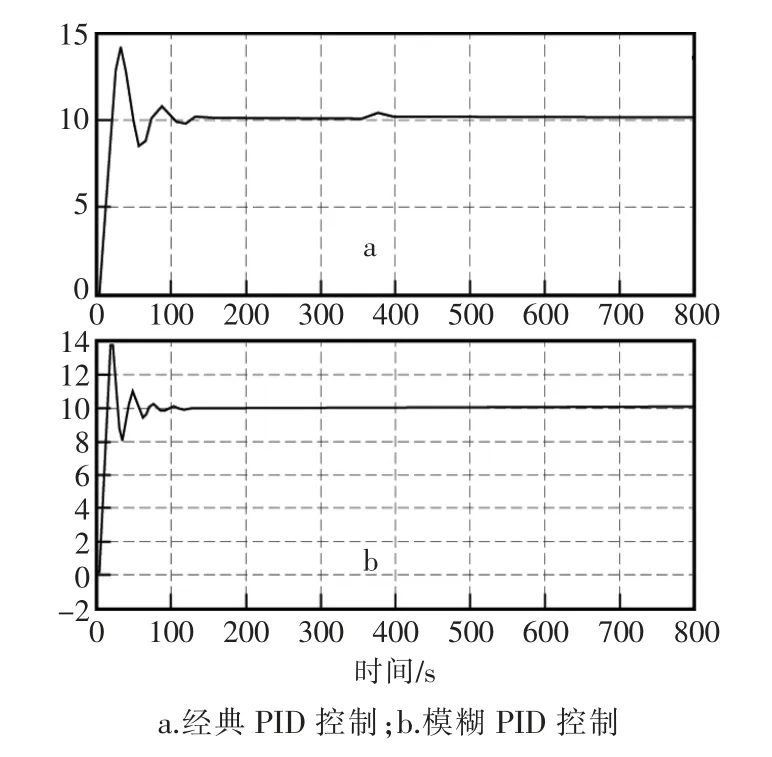

在此基础之上加入模糊控制器,模糊PID 控制系统模型如图7 所示。 仿真结果对比如图8 所示。

由图可见, 模糊PID 控制器具有明显优势:1)调节时间 PID 控制系统需要150 s 使系统达到稳定状态,而模糊PID 控制仅用了100 s;2)超调量 PID控制的超调量约为45%,而模糊PID 控制作用下的超调量为40%;3)峰值时间 PID 控制系统的峰值时间为30 s,模糊PID 控制器的峰值时间为20 s。

图7 锅炉水位模糊PID 控制系统Fig.7 Fuzzy PID control system for boiler water level

图8 PID 控制及模糊PID 控制仿真结果Fig.8 Simulation results of PID control and fuzzy PID control

在其他条件均不改变的情况下,分别给2 个系统在350 s 时加入大小相同的给水流量扰动信号。由于给水流量发生自发性扰动后,副回路的控制器响应迅速,锅炉水位受到的影响非常小。 其仿真结果如图9 所示。 由图可见, 在350 s 发生给水扰动时,经典PID 控制下的锅炉水位略微升高,而后调整到稳定值;而模糊PID 控制下的水位曲线几乎没有任何变化。

图9 给水流量扰动下的仿真曲线Fig.9 Simulation curve under disturbance of feed water flow

在去除给水流量扰动信号,且其他参数均不改变的条件下,分别给2 个系统在550 s 时加入大小相同的蒸汽流量扰动信号,得到的响应曲线图10所示。由图可见,在550 s 发生蒸汽扰动时,PID 控制下的锅炉水位明显降低,幅度约为20%,经过200 s 的调整后仍未达到稳定值;而模糊PID 控制下的锅炉水位变化幅度仅为5%,且经过不到100 s 的时间就恢复到稳定状态。可见,在扰动作用下,模糊PID 控制器依然可以快速调整响应曲线,使系统稳定。

图10 蒸汽流量扰动下的仿真曲线Fig.10 Simulation curve under steam flow disturbance

6 结语

针对火电厂锅炉汽包水位对象复杂,难以控制的问题,提出了模糊算法结合PID 控制的方案。 在分析被控对象的特性后,建立了模糊PID 控制系统模型,实现对PID 控制系数的在线自整定要求。 通过Simulink 工具箱搭建仿真系统模型,对汽包水位进行控制,对比PID 控制的仿真曲线,可得:模糊PID 控制具有超调量更小,过渡时间更短,且在给水扰动和蒸汽扰动下有较强的抗干扰能力,能够快速调整实现稳定输出。 在锅炉汽包水位的自动控制中模糊PID 控制系统的控制效果更好。