基于RobotStudio 的陶瓷托辊轴承座自动装配生产线虚拟仿真

2019-05-09杨立洁宗智锟王桂梅成树峰

杨立洁,宗智锟,王桂梅,成树峰

(河北工程大学 机械与装配工程学院,邯郸056038)

虚拟仿真技术是借助虚拟现实技术,在虚拟环境中对生产线各元素、生产过程、节拍等进行仿真模拟,用更加经济、有效的方式对生产线进行合理配置,降低设备投资风险。 文献[1]以工业机器人柔性制造生产线为研究对象,利用RobotStudio 软件平台实现了1 台ABB 机器人为4 台数控机床自动上下料的轨迹规划和离线编程;文献[2-3]针对异形轴加工程序复杂、加工精度高等问题,提出了一种新型基于RobotStudio 的多机器人柔性制造生产线虚拟仿真设计;文献[4]等人根据DH 算法在Matlab 平台下对一种双臂6R 服务机器人的协作空间问题进行了仿真分析;文献[5]以2 台ABB 机器人为核心,配套外围设备,构建了集搬运、装配、码垛功能于一体的双机器人协同仿真研究。

本研究目的是应用SolidWorks 和RobotStudio联合建立陶瓷托辊轴承座自动装配生产线。 针对生产线设备的组成与布局、陶瓷托辊与轴承座的上下料机器人、 离线编程以及仿真模拟等进行研究,探讨利用ABB 机器人的虚拟仿真软件RobotStudio 对陶瓷托辊轴承座自动装配生产线进行仿真设计的技术方案,使该生产线能够模拟现场的生产环境及装配生产过程,为实现陶瓷托辊轴承座的自动装配生产线的研究提供理论依据和试验平台,进而指导现场实际生产,对工厂以后的自动化改造、提高经济效益、及其向机械智能化[6]方向发展具有很大的指导意义。

1 装配生产线仿真系统搭建

1.1 装配生产线整体布局设计

使用SolidWorks 设计出装配生产线所需的设备模型并导入到RobotStudio 环境中,以完成布局系统的搭建工作[7-8]。 构建的陶瓷托辊轴承座自动装配生产线模拟仿真系统如图1 所示。

图1 陶瓷托辊轴承座自动装配生产线模拟仿真系统Fig.1 Ceramic roller bearing housing automatic assembly line simulation system

陶瓷托辊轴承座自动装配生产线模拟仿真系统由陶瓷托辊上下料机器人、 承座上料机器人、原料储料架、涂胶机、压装机、静置箱、可编程控制器(PLC)、检测装置、仓储库和其他周边设备组成。 自动装配生产线以PLC 为控制中心,通过PLC 控制柜连接以上相关设备,建立设备间的通讯及控制管理系统,实现陶瓷托辊机器人在涂胶机、压装机和装配线上的自动上下料、运转和仓储。 跟据陶瓷托辊的外形特征及质量, 陶瓷托辊上下料机器人选用ABB IRB6620 型六自由度串联机器人,其载荷为150 kg,不仅满足工作需求,且相比其他类型的机器人更适合处理更大转动惯性的工件[9];根据现场实际工况为其配套滑动导轨IRBT6004,增加其运动范围。 轴承座上料机器人选用ABB IRB1520ID,其精度高、操作速度快、适合陶瓷托辊轴承座上料领域。

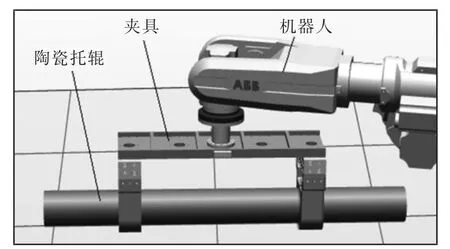

1.2 陶瓷托辊上下料机器人夹具设计

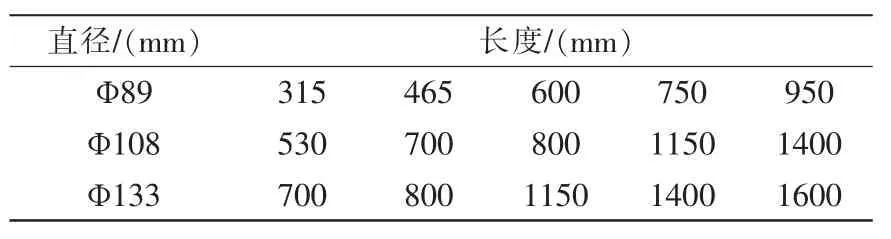

该生产线上的陶瓷托辊上下料机器人(ABB IRB6620)运动轨迹贯穿整条生产线,其加工对象为图2 所示的陶瓷托辊。 不同型号陶瓷托辊的直径、长度都不一样,其部分型号参数如表1 所示。 为适应不同型号陶瓷托辊的取放,在机器人法兰盘末端装2 个夹具,根据陶瓷托辊的长度调整2 个夹具的相对位置, 实现对陶瓷托辊的平稳夹装及运输,经研究气压传动反应快、安全可靠、能耗损失小,因此采用气压传动方式。 在夹具上安装工件检测传感器,以便检测工件的有无,便于实现自动上下料,避免误操作而发生事故[10]。

图2 陶瓷托辊上下料机器人夹具及陶瓷托辊Fig.2 Ceramic roller loading and unloading robot fixture and ceramic roller

表1 陶瓷托辊部分型号参数Tab.1 Ceramic roller part model parameters

1.3 陶瓷托辊轴承座上料机器人夹具设计

轴承座上料机器人(ABB IRB1520ID)的工作内容是夹取轴承座并放入陶瓷托辊的端口中,以便下一步压装机的压装,此时陶瓷托辊的端口内壁已经涂抹AB 胶, 工作中为防止AB 胶沾到机械手夹具上、对夹具造成损坏,所以需用机械手加持轴承座端口的内径。 本设计采用夹具手指平行运动的方式装夹轴承座,选用气压传动方式,包括压力传感器、气缸、工件检测传感器等机械部件。 轴承座上料机器人夹具设计如图3 所示。

图3 轴承座上料机器人夹具及轴承座Fig.3 Bearing housing loading robot fixture and housing

2 仿真系统设计

2.1 仿真系统工作流程

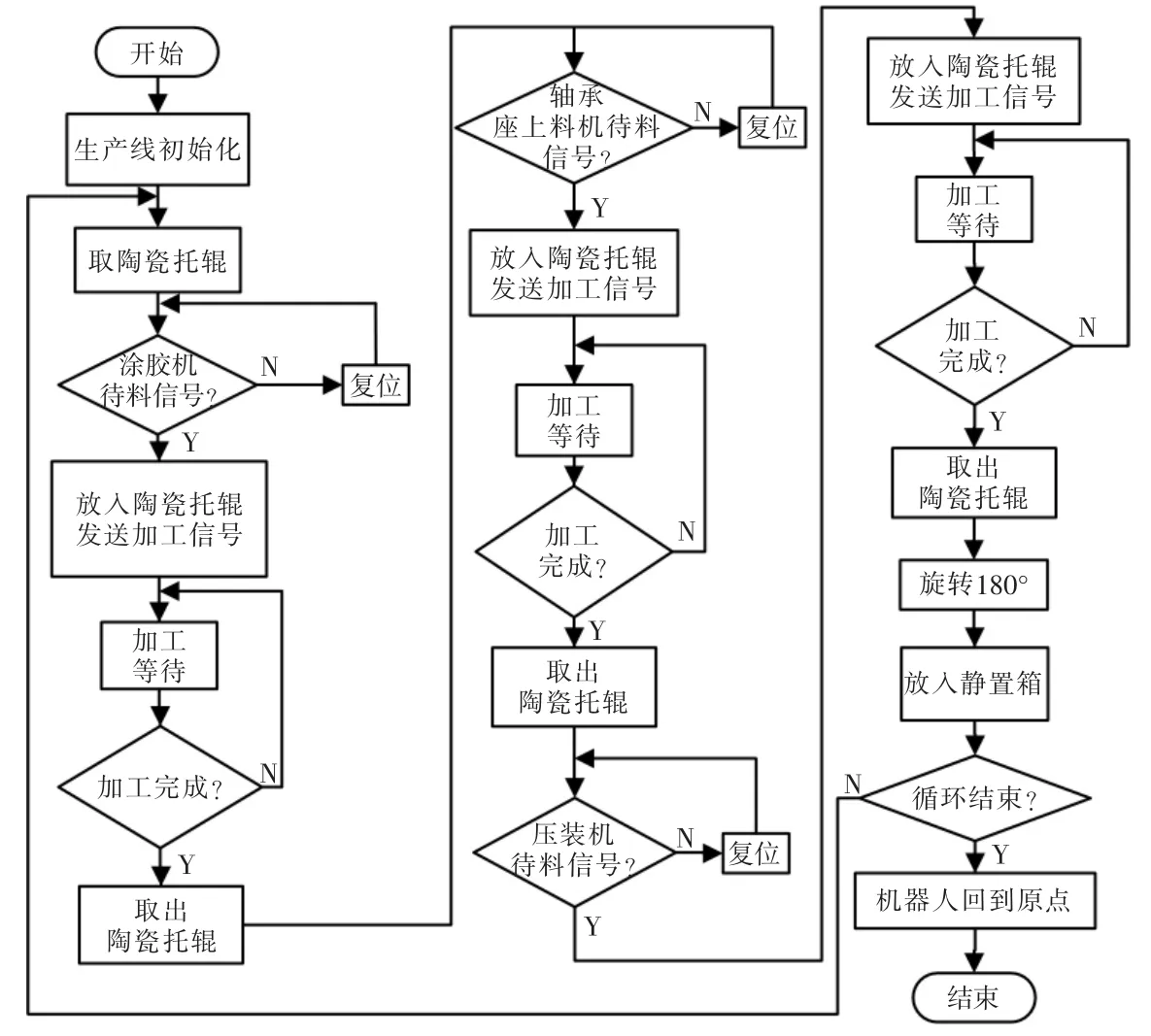

根据陶瓷托辊上下料机器人 (ABB IRB6620)路径规划设计的装配生产线流程如图4 所示。 在一个循环之中,各个工作台上的光电传感器[11]检测各工序加工完毕后,将其信息传输给陶瓷托辊上下料机器人进行下一步动作,整个装配生产线能够实现机器人、输送线、涂胶机、轴承座压装机相互通讯,并有强制护锁的功能,以确保机器人与其他设备不会发生任何碰撞。

图4 装配生产线流程Fig.4 Assembly line flow chart

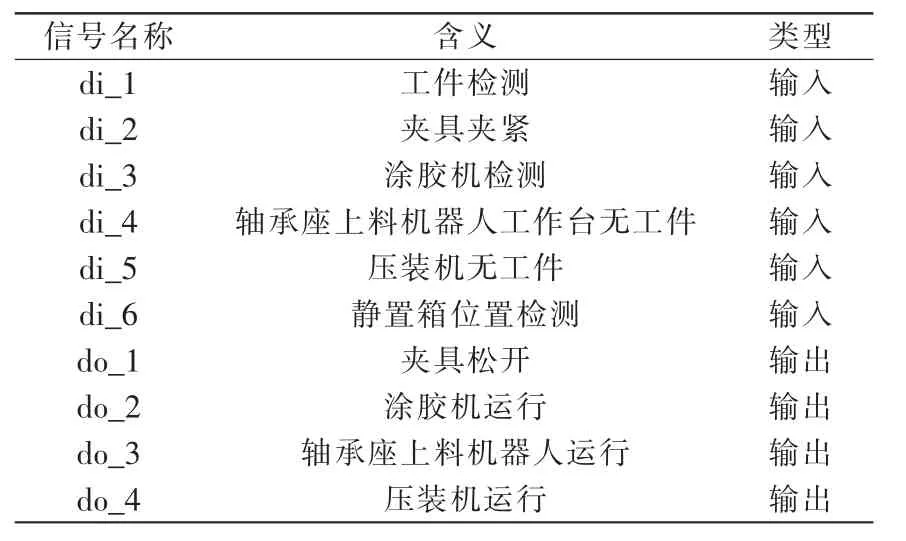

2.2 装配生产线仿真系统运行I/O 信号

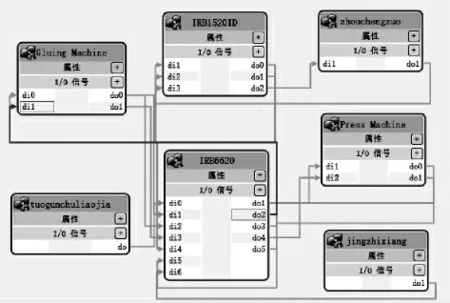

在实际的自动化装配生产线中,以德国西门子PLC 为主控单元,采用Profibus-DP、DeviceNet、EthernetIP、RS485 等现场总线通讯方式, 将PLC 与机器人、涂胶机、压装机等设备互相连接,接受处理机器人、涂胶机、压装机和其它外围设备发来的讯息。在此次仿真系统中, 将Smart 组件的I/O 信号与机器人的I/O 信号关联, 即Smart 组件的输出信号作为机器人端口的输入信号,机器人端口的输出信号作为Smart 组件的输入信号,此时Smart 组件可以看成一个与机器人进行I/O 通信的模拟PLC, 离线编写各设备的程序,就可以实现装配生产线整体的仿真效果[1]。 表2 为陶瓷托辊上下料机器人I/O 信号。

表2 陶瓷托辊上下料机器人I/O 信号Tab.2 Ceramic roller loading and unloading robot I/O signal

2.3 动态组件设计

在RobotStudio 中Smart 组件的动态仿真模拟了真实的装配生产线的机器人的上下料、涂胶、轴承座压装的工作流程。整条生产线的Smart 动态组件逻辑关系如图5 所示。图中IRB6620、Gluing Machine、IRB1520ID、Press Machine 分别为陶瓷托辊上下料机器人、涂胶机、轴承座上料机器人、压装机的动态组件逻辑关系。

图5 生产线的Smart 动态组件逻辑关系Fig.5 Smart dynamic component logic relationship of the production line

3 系统编程与仿真

3.1 机器人程序编写

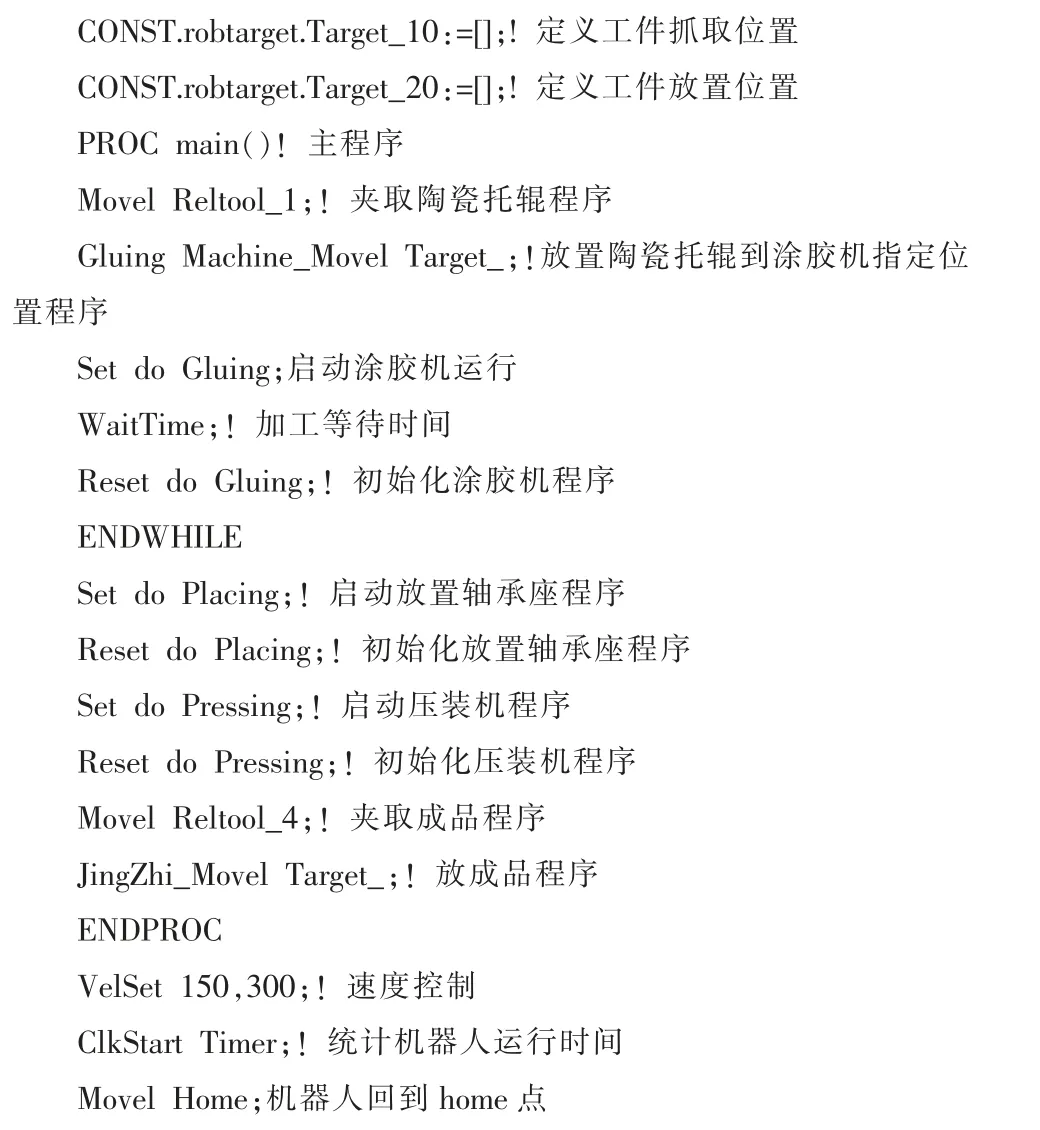

在搭建好陶瓷托辊轴承座自动装配生产线模型后,根据设计的I/O 功能与Smart 动态组件,Robot-Studio 可以在RAPID 中进行模拟编程,使搭建好的生产线按照真实生产线的运动流程进行模拟加工。在陶瓷托辊轴承座自动装配生产线模拟仿真系统中编写程序主要定义的点有陶瓷托辊的拾取点、各加工设备中陶瓷托辊的放置目标点、静置箱中的陶瓷托辊的放置目标点及其陶瓷托辊上下料机器人TCP 的运动路径的起始点。

陶瓷托辊轴承座自动装配生产线部分程序如下:

3.2 装配生产线仿真分析

基于以上程序设计,现通过RobotStudio 软件中的创建工件坐标、创建工具数据与路径创建等功能进行陶瓷托辊上下料机器人(ABB IRB6620)运动轨迹的创建与仿真。 在保证陶瓷托辊轴承座自动装配的精度的前提下,尽量缩小各个设备之间的上下料运行距离。 创建的运动轨迹如图6 所示。

图6 陶瓷托辊上下料机器人运动轨迹Fig.6 Ceramic roller loading and unloading robot movement track

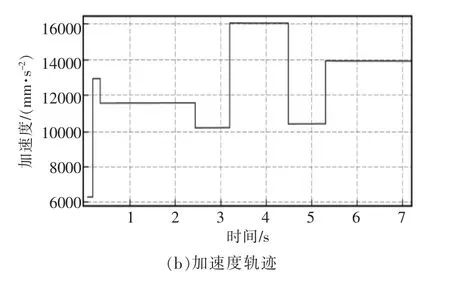

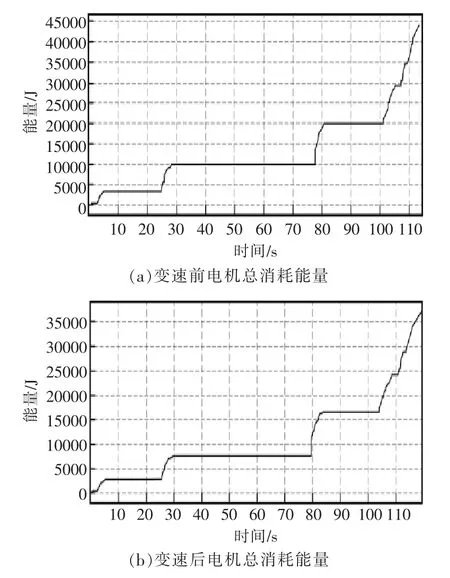

然后进行仿真,通过RobotStudio 软件中的TCP跟踪器与信号分析器等功能,可以对TCP 的轨迹进行实时监控并对自动生成仿真数据进行实验分析。现以速度、 加速度与电机消耗总能量为分析重点,开始设定TCP 的速度为1.5 m/s,经过仿真得到的实时速度轨迹图与加速度轨迹图如图7 所示,但运行速度不够平稳。 若限定将接近各个设备的放置点时设定速度为0.8 m/s,其余路径速度为1 m/s,得到的速度轨迹图与加速度轨迹图如图8 所示。

图7 上下料机器人(ABB IRB6620)TCP 速度与加速度轨迹Fig.7 TCP speed and acceleration trajectory of loading and unloading robot(ABB IRB6620)

图8 变速后上下料机器人(ABB IRB6620)TCP 速度与加速度轨迹Fig.8 TCP speed and acceleration trajectory of the loading and unloading robot(ABB IRB6620)after shifting

通过图7 与图8 的对比可得,在速度为1.5 m/s时总运行时间为114 s, 限定速度后总运行时间为120 s,虽然总的运行时间多了6 s,但变速后在3 s~5.5 s 时的相对速度波动明显减弱,这段时间的相对加速度变化值明显比前者相对较小,机器人的抖动明显减弱,机器人生产运行比较平稳,保证了陶瓷托辊与轴承座的装配精度,对机器人的使用寿命与后期维护更有利。 又通过对比变速前后的电机总消耗能量, 变速之后明显比变速之前减少6883.8J,降低了能源消耗,符合国家现行的节能降耗政策。 变速前与变速后电机总消耗能量如图9 所示。

图9 变速前与变速后电机总消耗能量Fig.9 Total energy consumption of the motor before and after shifting

4 结语

根据陶瓷托辊轴承座装配工艺流程, 在Solid-Works 和RobotStudio 基础上搭建了陶瓷托辊轴承座自动装配生产线模型, 并创建了Smart 动态逻辑组件,模拟PLC、机器人与压装机等设备的I/O 信号的通讯, 设计了陶瓷托辊上下料机器人(ABB IRB6620)运动轨迹,实现了机器人的离线编程与仿真调试。 结合现场加工要求,对TCP 的运行状态进行实时轨迹跟踪,并通过数据与曲线图的比较分析可得出机器人比较合理的运行速度即限定将接近各个设备的放置点时设定速度为0.8 m/s,其余路径速度为1 m/s,机器人运行相对平稳,保证了陶瓷托辊与轴承座的装配精度,对机器人的使用寿命与后期维护更有利,也可达到节能降耗的目的。

通过模拟仿真,不仅可以为实际的陶瓷托辊轴承座自动装配生产线设计提供理论基础和实验平台,还对后续生产线的合理布局、优化机器人运行轨迹、 提高生产线的加工效率具有很大的指导意义,为实现陶瓷托辊轴承座自动装配生产线的目标奠定坚实的理论基础。