大型船舶轴系分段镗孔工艺

2019-05-09

(上海外高桥造船有限公司,上海 200137)

船坞作为船舶总装厂最为重要的资源,如何提升船坞利用率,是业内共同面临的难题。传统造船工艺,轴系安装受拉线找中、镗孔等诸多因素影响,占用坞期较长,成为造船提速的瓶颈。另外,在船坞阶段镗孔,艉轴管镗孔工具的转轴只能水平放置,该轴较长,自身重力会引起整个轴线的向下弯曲,精度差。大型船舶轴系分段镗孔[1-2],与传统施工方式相比,就是将轴系拉线照光及镗孔工序提前到平台阶段施工。平台上的施工条件和环境远优于船坞。垂直状态下镗孔,可以有效消除镗杆因自重所产生的扰度的影响,从而有效地保证了镗孔精度,同时能大幅改善轴系镗孔作业环境,有效提高产品质量和船厂的生产效率。另外,轴系分段拉线照光和镗孔有利于缩短船东和船级社进行坞内检验,改善船东和船级社的工作环境和条件。镗孔结束后,将包含艉轴管的分段与相关分段搭载及焊接时,通过控制变形精度,保证整个轴系的精度[3]。大型船舶上实施轴系分段镗孔及搭载技术,可以缩短船坞周期约10 d。

1 轴系分段镗孔内容

船舶制造行业,之所以长期以来无法突破占用坞期较长、造船提速的瓶颈,其主要难点如下:

1)搭载时的分段反变形控制的研究是整个分段镗孔工作最重要的部分[4],也是最难的部分。不同的船型或分段有不同的变形量,不同的搭载顺序也可能造成不同的船体变形,在实际操作规程中,搭载定位要求的精度很高。

2)艉轴管分段与相邻分段搭载焊接时,焊接会造成船舶的收缩变形,导致实际轴系中心线与理论轴系中心线产生偏差,而焊接收缩变形的规律又较难掌握。能否控制好焊接收缩变形,直接关系到最终整个轴系质量,需要研究收缩变形的趋势、焊缝焊接的长度、焊接顺序及焊接要求等。

3)工装件的设计和正确使用要求也比较高。需设计并制造专用的镗孔时的工装、搭载时的工装、焊接时的工装[5],例如,平台镗孔的分段支撑件、平台镗孔时的镗孔设备架、搭载时的分段支撑及支架调整、坞墩的形式,以及这些支架的安装形式等。

轴系分段镗孔,针对传统施工工艺,改变工艺流程,将艉轴管分段移至平台提前镗孔,即由原来的:艉轴管分段制造→吊运坞内搭载及焊接→艉轴管镗孔→向船东及船级社交验,调整为:艉轴管分段制造→艉轴管平台镗孔→吊运坞内搭载及焊接→向船东及船级社交验。

根据轴系拉线照光和镗孔的原理[6],参照国外的经验,分析实际经验数据,为分段上拉线照光和镗孔技术的推广提供技术支撑。

为了保证轴系分段镗孔能达到良好的效果,以提高轴系的运行质量及船舶营运的安全性[7],必须系统性地对分段轴系找中、镗孔、搭载精度控制、焊接变形控制以及提交等各阶段进行分析,提出各阶段的精度控制要求,满足规范[8]要求,以确保轴系分段镗孔技术的合理应用。

2 轴系找中

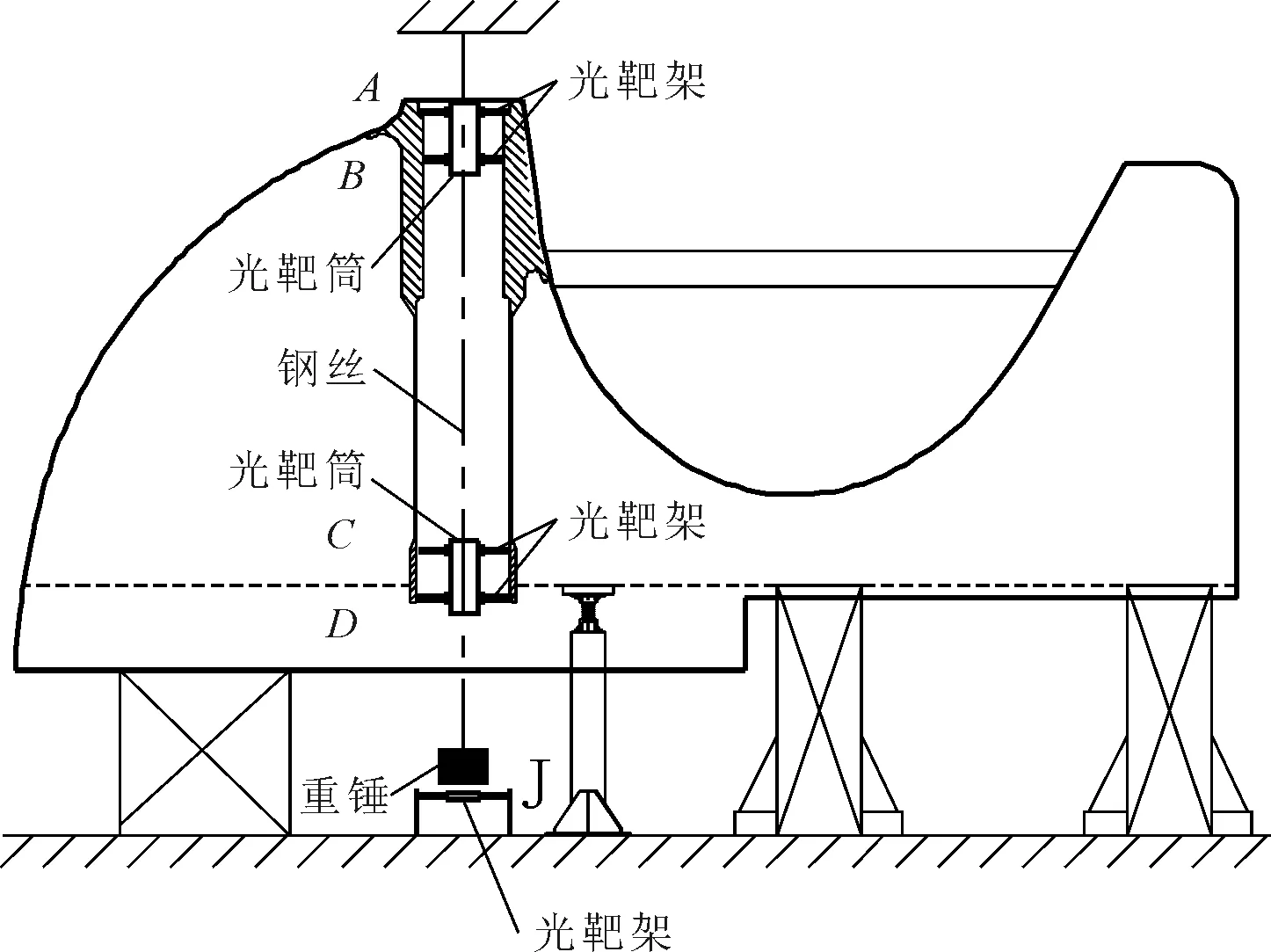

轴系找中是在分段烧焊、油漆结束、艉管冷却水舱密性试验报验结束后进行。如图1所示,艉轴管分段垂直放置,确保首封板与地面水平,并将分段牢固固定在搁架上。

图1 拉线照光示意

按照轴系拉线找中工艺流程,利用重锤并调整光靶,使靶心与分段理论中心重合,确定艉轴管中心线及镗孔的镗杆安装基准点。要求中间各点的光靶筒中心点共线,偏差小于0.02 mm。测量艉轴管首尾端面的镗削余量,若偏差过大,则调节钢丝修正轴线的中心位置,使偏差符合要求。

放置该分段时,如果定位不当,则将有可能使艉轴管中心线超出镗孔余量范围,影响后续工作的精度控制,因此首封板要水平。

3 轴系镗孔及安装艉管轴承

镗孔的圆度、圆柱度公差要求见表1。

表1 镗孔圆度、圆柱度公差值 mm

镗杆安装,应按轴系拉线找中确定的艉轴管的镗杆安装基准点为依据,使镗杆与轴系中心重合,误差不大于0.02 mm。对于艉轴管长度超过3 500 mm以上,镗杆必须设置中间支承,但因采用了竖直镗孔,故不需要进行挠度校正,镗排竖直安装方式见图2。

图2 镗排竖直安装示意

在垂直状态下镗孔,镗排竖置镗孔[9],降低施工难度,有效消除镗排因自重所产生的挠度的影响。

镗孔结束后按设计要求加工艉管轴承并在平台压装艉管轴承。

4 艉轴管分段坞内搭载定位

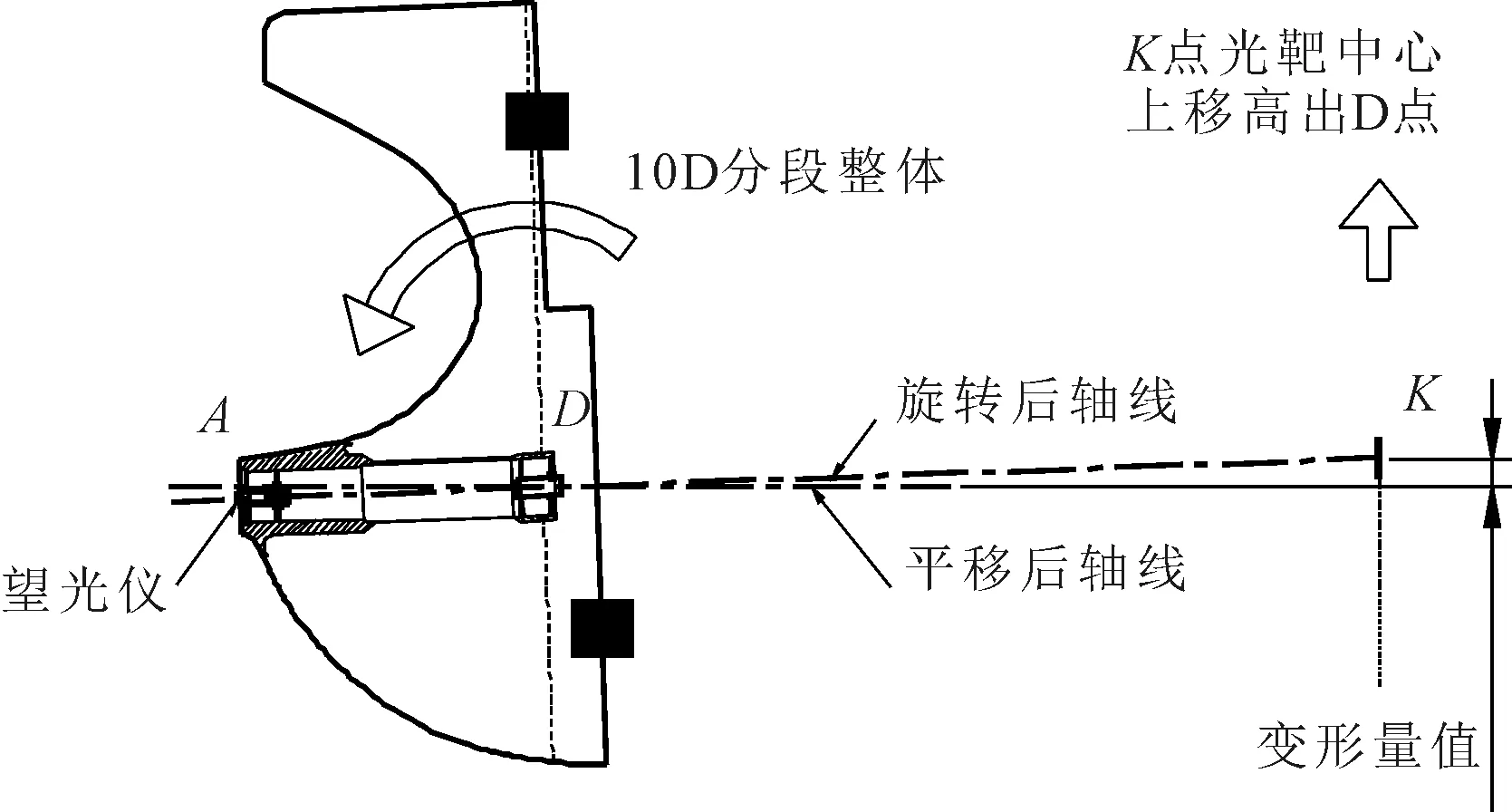

为了控制船体变形,搭载前整个机舱区域坞墩全部使用钢制坞墩及薄木板垫块,可以有效减少船体变形对精度控制的影响,以减少船底的变形量。经过大量的分析研究,同时也为了后续机舱工作尽早开始,机舱三甲板全部搭载焊接结束后,艉轴管分段(10D分段)吊到位,利用监测设备,检测、调正分段位置。搭载定位时采用专用的分段搭载平台和三维顶升机,可以方便调整分段预变形量,实现对搭载中艉管分段的三维调整,使分段船体中心线对准机舱总段船体中心线,实施分段坞内搭载定位。定位时左右中心需与开设的中心线重合,前后距离以实际肋位距离为参考,定位结束后,抄紧坞墩,用装配马板将10D分段(如图3所示)与相邻总段固定。

图3 10D搭载示意

挂舵臂及舵机舱分段搭载过程中,主要是通过监测舵系中心线的位置偏差,以船坞中心线为控制基准,保证整个轴舵系相交度,来对舵系镗孔余量进行控制,使之符合舵系镗孔要求。

10D分段与其他总段焊接过程中产生焊接变形,导致轴线变化,以及尾部分段搭载时,受到各分段重量的影响,导致轴线变化,因此,预先放一定的反变形量(如图4所示),10D 分段整体翘头,以抵消焊接收缩及自重的变形。反变形区域中的支撑高度也根据外板进行相应的调整,使主机前端K点光靶中心比轴系理论中心线高。

图4 10D分段搭载反变形放置

5 焊接控制

在分段焊接时,先焊外板对接缝,后焊平台对接缝,再焊其他内部焊缝。焊接外板时,应安排双数焊工左右对称同时焊接,要求焊接顺序、焊缝层数、焊缝长度、焊接参数等都应尽量相同;焊接时应采用多层焊,每层焊缝厚度控制在3~4 mm,层间温度应控制在160 ℃以下,盖面焊缝应采用多道焊盖面,每层焊缝焊接后均需测量一次艉轴中心,如中心偏差超过规定范围,应在反方向先焊接,另一侧焊接暂停。直到中心偏差校正后,两侧方可继续同时焊接。

10D分段在与相邻分段合拢缝的焊接过程中,易发生变形,使尾轴管中心线偏离轴系中心线,因此要按照规定的焊接程序进行焊接施工,并在焊接过程中进行监测,及时调整焊接顺序;搭载定位好后,温差对装配电焊过程也有影响,晴天时因阳光照射角度不同,分段各个面的温度都不一样,温差有可能会影响精度。因此,一是尽可能在阴雨或晚上等温差不大的时候进行施工和测量,二是温差变化大时作业过程中要实时监控变化量,尾轴管中心线偏离轴系中心线过大时,调整施工顺序。

6 交验

图5 坞内复拉线照光示意

7 结论

轴系分段镗孔及搭载技术,改变常规的轴系找中船舶状态(即主甲板以下全部船体结构和基座装焊、矫正结束),实行在主甲板下两层甲板主船体结构装焊全部结束就可轴系找中提交,后续工作能提早1个月施工,提高坞内机舱的完整性。

轴系分段镗孔及搭载技术推广使用,具有很好的经济价值,同时也为船舶制造企业进一步合理安排建造周期,优化建造模式提供了有力的技术支撑,具有广泛的适用性,对于现有的散货船、油船、集装箱船基本都可以适用。