船体总长的精度控制管理

2019-05-09

(上海外高桥造船有限公司,上海 200137)

1 船长精度的影响因素

1.1 定位

1)数据采集误差。定位人员在定位过程中测量分析数据不可能完全准确,定位与理论位置有差距。

2)质量事故。定位考虑不周,给出错误的余量。

3)数据交接误差。晚班和白班测量的数据不一致,不同测量人员测量思路不一致。

1.2 分段

1)分段拼板、小组立阶段分段断差不良,造成总组间隙超差。

2)分段拼板、小组立阶段尺寸偏短、造成总组阶段分段同步度不良。

3)总组阶段精度控制不良,造成搭载阶段总段板缝错位。

1.3 装配、焊接

1)装配顺序及焊接顺序影响。散货船上三角舱及下三角舱装配顺序及电焊顺序会引起切割和焊接变形,从而对旁板分段端面产生影响,因此需要确定最优施工顺序。

2)焊接收缩。散货船上三角舱构架数量大于下三角舱构架数量,焊接前后方向收缩量不一样。VLCC系列船甲板焊接收缩问题也比较明显。

1.4 天气

天气、温度造成的钢材热胀冷缩比较明显,对总长有较大的影响,对分段的搭载影响也比较大。白天定位数据良好,间隙不超标;夜间温度降低,船体收缩,造成间隙超标。大雨大雾也会影响仪器的测量精度。

1.5 累积误差

累计误差不可避免,只能尽量减小。特别是旁板分段,环段同步度没有控制好,会产生连锁反应的。一个旁板同步度不好,造成后面的旁板同步度可能都不好,往往越往后搭载,同步度也越差,特别是机舱分段累积的问题较多。

2 主要切割区域

2.1 半船移位环缝处

由于受环段搭载端面同步度不良影响的集中,导致半船最首端环段,端面不良,旁板基本都在内底尾部20 mm左右,为了借齐端面,要切割10~15 mm,甚至更多。 端面同步度不良的原因:

1)旁板总组时上口端面基本倒尾5~15 mm,为此,要求总组环段同步度控制在10 mm以内。

2)旁板总组后尺寸偏小,搭载时保证总段下口结构对位,总段上口保证前后间隙,因此造成端面上口在尾。造成旁板总组后偏小的原因是旁板分段本体端面不齐,总组后修正端面后,尺寸变小。

3)双层底水平影响。双层底分段水平如果首端相比尾端高,则会造成环段端面上口倒向尾端。因此船坞内要加强双层底分段首尾水平控制。

4)模拟搭载时未考虑左右旁板的同步度问题。

2.2 大型总段移位大接头

双层底间隙小,旁板间隙大,双层底切割20~30 mm,有时切割达40 mm。

2.3 船艏区域

艏部环段总组端面不良,船艏分段端面不好,也要切割30 mm左右。

货舱环段首部有余量且船艏艉端有补偿量,但由于船艏分段总组常有25 mm左右的端面差,所以此余量基本上被消耗掉。

2.4 船艉与机舱区域

货舱尾部环段总组尺寸端面同步度经常相差25~30 mm,造成余量切割;机舱区域分段由于分段线型大,分段在拼板组立阶段不易控制,误差积累易导致总组端面不良。

2.5 平行中体局部

平行中体区域旁板区域由于环段搭载端面累积误差,累计修割约20~30 mm。

3 可控性分析

统计分析船舶全长精度影响因素,确定可控因素,采取相应措施,见表1。

表1 船舶全长精度影响要因分析

4 船体总长精度控制优化措施

4.1 规范数据交接

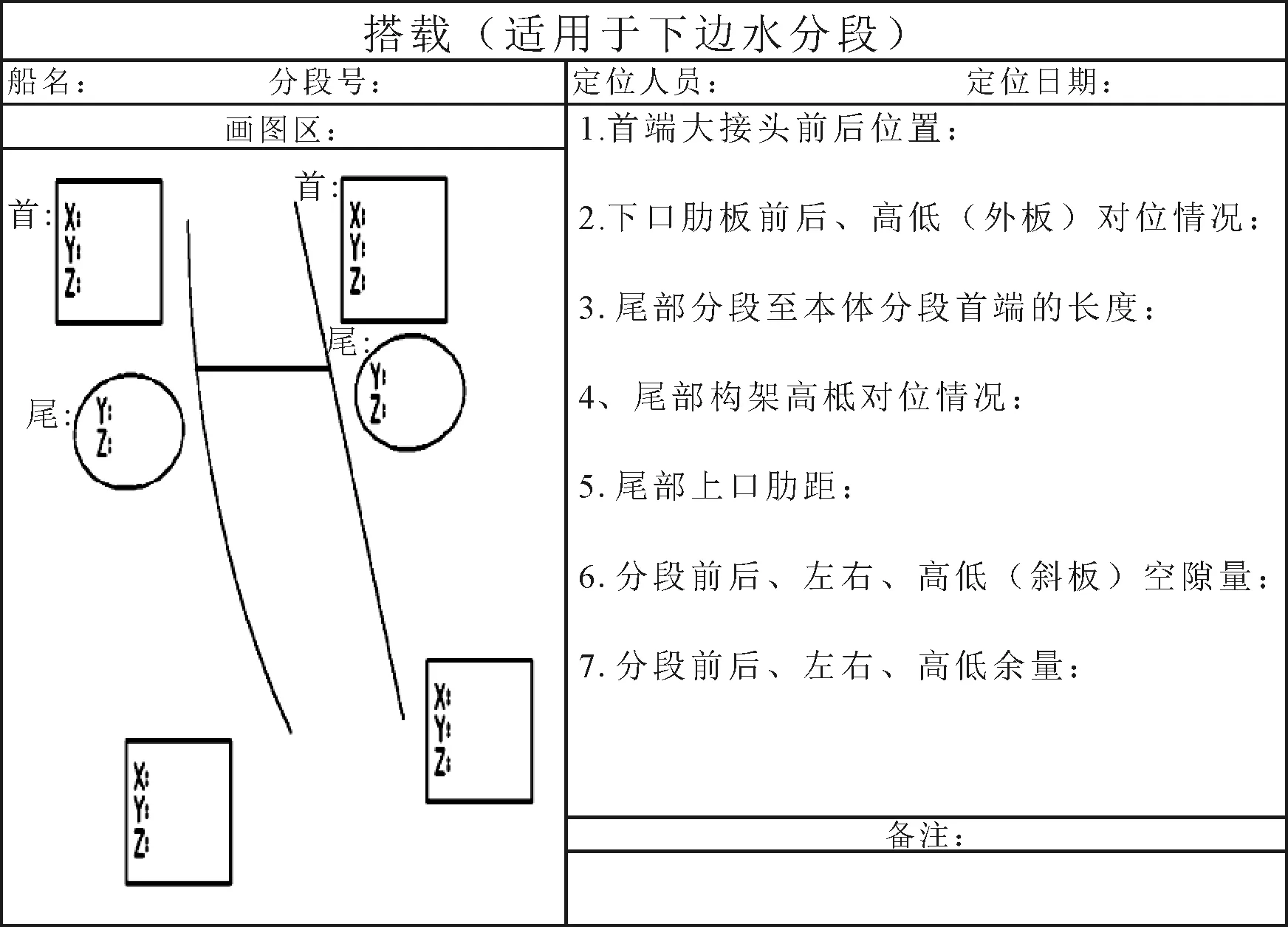

规范分段定位过程中的数据测量行为,针对各船型制定标准的分段定复位数据交接图(见图1),推进标准化作业,消除数据交接过程中的误差。

图1 标准化数据交接

4.2 针对装配焊接收缩采取措施

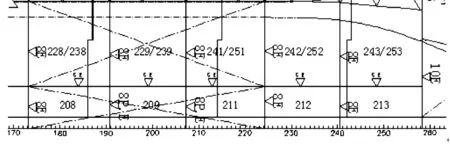

1)推广并优化分段定位过程中加放大接头补偿量。确定补偿量是控制船体精度的关键环节。为减少搭载过程中分段长度方向的余量切割,保留原始坡口,参照精度管理布置图对各船型的地样线施工进行优化,在地样线施工过程中以焊接收缩变形因素为主,将补偿量考虑进去,定位过程中以增加了补偿量的地样线为依据(见图2),有效地减少了双层底分段的切割,加速了双层底分段的定位速度,并提高了原始坡口保留率,为装配电焊施工创造了良好作业条件。

图2 地样线补偿量加放施工

2)T型工装推广并改进使用。为强制保留焊缝间隙,最大限度减少焊缝修割量,方便标准焊缝间隙的简单有效控制,制作标准焊缝间隙T型工装件,见图3。

图3 T型工装件制作及改进

自从实行了这种工装件之后,双层底坡口的切割明显减少了,有效的保留了坡口间隙,直接提升了分段的定位速度,并保留了原始坡口。 但是实施过程中也发现最初的小工装形式在吊装中不方便分段进行高低位置调整,因此对T型工装的本体及使用形式进行了优化(见图5),更加方便现场吊装使用。

3)总组定位时考虑适当做大,总组时一般将肋距做大5 mm。

4)做模拟搭载分析时考虑实际定位过程为加放焊接反变形而把110尾端放低搭载,因此分析余量也要注意。

4.3 环段同步度的累积误差及改进

1)模拟搭载考虑分段上、下端面不良问题,适当将首端上口做长5 mm。

2)分段本体精度方面,持续反馈,并及时预警,尽量降低其影响。

3)推广利用两边坞壁大接头在模拟搭载时保证左右环段同步度,针对模拟搭载时考虑左右旁板的同步度问题,统一以坞壁大接头为绝对基准进行对比。

制定标准的模拟搭载端面同步度控制表(见图4),消除数据交接过程中的误差,保证环段左右同步度,减少端面切割量 。

图4 模拟搭载端面同步度控制表

5 效果

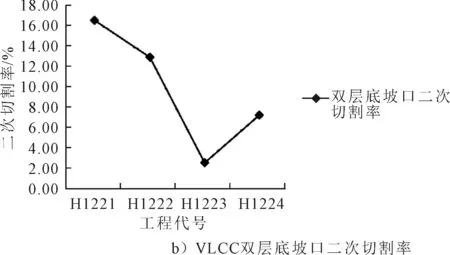

通过采取地样线加放补偿量及使用T形工装等措施,使双层底分段坡口二次切割率始终控制在较低的范围,见图5。

进而由双层底分段决定了纵横隔舱分段,舷侧分段,甲板分段的长度相继做长,都体现出了各自的搭载定位补偿量,减少了船体前后方向的切割,提高了各环段的原始坡口保留率。这样既提高了定位效率,又保留了原始坡口,减少了后道装配电焊工作量,降低了装配电焊在搭载过程中消耗的工时。

通过控制舷侧分段本体同步度及环段左右同步度等各项措施,使重点切割区域得到有效控制,提高了船体全长的精度控制水平,减少了全长误差,达到了预期设定的散货船船长精度控制在80 mm,VLCC船长精度控制在100 mm之内的目标。见图6、7。

图5 双层底坡口二次切割率

图6 精度管理实施后176KBC总长走势

图7 精度管理实施后VLCC总长走势

6 结论

经过船体项目总长的精度控制管理,使船体总长的精度得到有效改观,但是对于温度造成的钢板收缩,对定位的影响,应继续分析。对于已经实施有效的措施,做到常态化实行,使船体精度得到有效控制。