从诺兰达炉渣浮选尾矿回收铜技术研究

2019-05-08秦庆伟

刘 青,秦庆伟

(1.中国瑞林工程技术股份有限公司,江西南昌 330038;2.武汉科技大学 材料与冶金学院,湖北武汉 430081)

随着矿产资源长期开采造成初级资源逐渐枯竭,开发利用二次资源成为冶金工业可持续发展的一条重要途径。我国的铜渣主要是火法冶炼时产生的,其性质由入炉铜精矿性质、冶炼操作条件和炉渣冷却速度决定[1-3]。湖北某冶炼厂引进诺兰达铜富氧熔池熔炼新技术,对冶炼厂熔炼系统进行了改造。由于炉渣含铜较高,从经济和环保的角度来说回收渣中的铜非常重要;但是由于渣中铜主要以细小颗粒弥散于渣中,所以如何经济有效地回收渣中有价值的成分是一项有意义而又艰苦的工作。本文采用选矿和氨浸联合法对该厂冶炼炉渣浮选尾矿回收铜进行充分的技术攻关具有重要现实意义。

1 试验研究

1.1 尾砂矿物成分

湖北某冶炼厂诺兰达炉炼铜渣浮选尾矿,经净化、研磨,其化学组成分析见表1,矿石粒度组成见表2。

表1 浮选尾矿的化学组成分析 %

表2 尾矿矿石的粒度组成

1.2 实验原理

根据浮选尾矿特点和工艺矿物学分析,如果选择酸性浸出,矿样中含有的大量SiO2会生成硅酸,使过滤困难;废渣中还含有CaO不仅要消耗酸而且会生成CaSO4也影响过滤。而氨性浸出可以有选择地与金属离子络合,浸出液比较纯净;且氨性浸出,氨可以循环使用,降低成本。所以,实验考虑氨性浸出。

实验采用25%~28%的浓氨水浸出。主要矿物成分蓝铜矿、孔雀石在浓氨水作用下的化学反应为:

氨浸法的优点是:1)氨不与氧化铁和碳酸钙等脉石作用,所得的浸出溶液特别纯;2)氨气可以循环利用。

1.3 实验仪器

实验所用到的主要设备有:1)DF-Ⅱ集热式磁力加热搅拌器;2)发射光谱仪DGS-Ⅲ;3)TP电子天平;4)2KFO40型真空干燥箱;5)1810-B 型石英自动双重纯水蒸馏器等。

1.4 实验方法

采取的实验分析方法为:首先用S4-EXPLORE荧光仪对尾矿的矿物成分进行分析,然后称取10 g尾矿,采取单一变量原则分别考察浸出剂、浸出时间、浸出温度、助浸剂及转速5个参数与浸出率之间的关系。用9003a原子光谱吸收仪测定浸出液中铜离子浓度,计算出浸出率,将影响浸出结果各因素与浸出率的数据整理成两变量的图形,分析所得曲线可获得最高铜浸出率的最佳条件。

2 实验结果与讨论

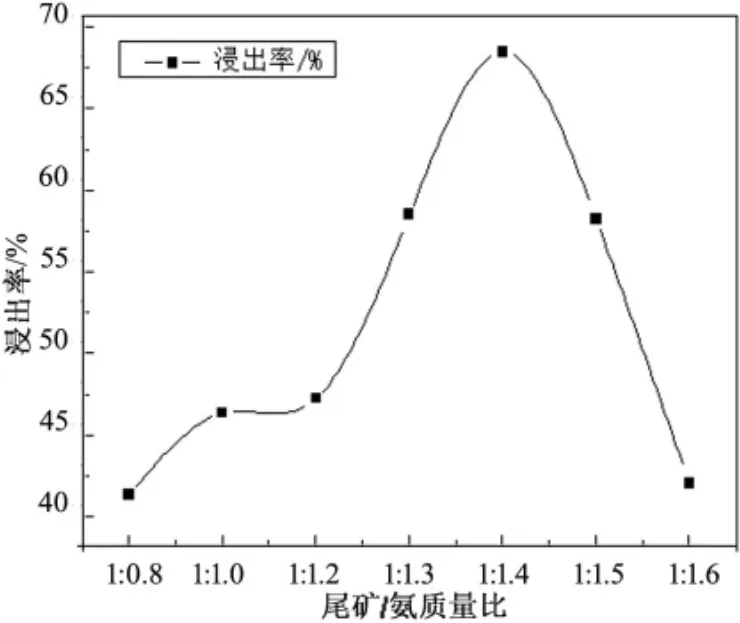

2.1 尾矿/氨质量比对浸出结果的影响

根据反应化学反应,选择尾砂与氨水不同的质量比进行试验,在其他参数(温度T=60℃,时间t=2 h,助浸剂 0.2 mol/L,转速 500 r/min)不变的条件下进行7次实验,结果见表3。

表3 尾矿/氨质量比对浸出结果的影响

实验结果表明,从质量比1∶0.8开始随氨水质量的增加,浸出液中Cu2+含量增加,增至质量比1∶1.4时,浸出率达最大,再增加氨水的质量,浸出率反而会降低。这是因为尾砂中的MgO和CaO在碱性溶液中生成了微溶物 Ca(OH)2和难溶物 Mg(OH)2,浸出通道被堵塞,从而使浸出液中Cu2+降低。故尾矿与浸出剂的最佳质量比为1∶1.4,尾矿与氨水的质量比与浸出率之间的关系见图1。

图1 尾矿/氨质量比对浸出结果的影响

2.2 浸出时间的影响

尾矿浸出过程中,Cu2+在浸出液中呈动态平衡。刚开始时浸出液中Cu2+的含量随时间延长而增大,当接近饱和状态时,浸出过程就会非常缓慢,因此确立合理的浸出周期显得尤为重要。在其他参数(温度T=60 ℃,助浸剂 0.2 mol/L,转速 500 r/min)不变的条件下,采用25%~28%浓氨水按1∶1.4的尾矿与氨水的质量比考察浸出时间,结果如表4所示。其关系见图2。当时间超过8 h后,浸出率提高很少,因此适宜浸出时间为8 h。

表4 浸出时间对浸出率的影响

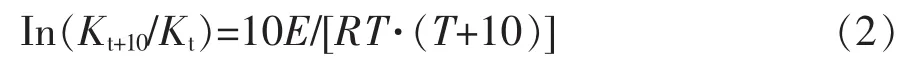

2.3 浸出温度的影响

随着浸出温度的升高,铜的浸出率不断提高,当温度高于60℃时,再提高温度浸出率铜的浸出率反而降低,这是因为温度过高,氨挥发较大。

图2 浸出时间对浸出率的影响

由于尾矿的成分复杂,多相反应速度受化学反应速度和扩散速度中较慢的一步控制,温度是决定反应速度的重要因素,它与反应速度常数的关系如式(1)所示:

式中:K为反应速度常数;K0为能为1时的反应速度常数;R为体常数;E为活化能;T为温度。

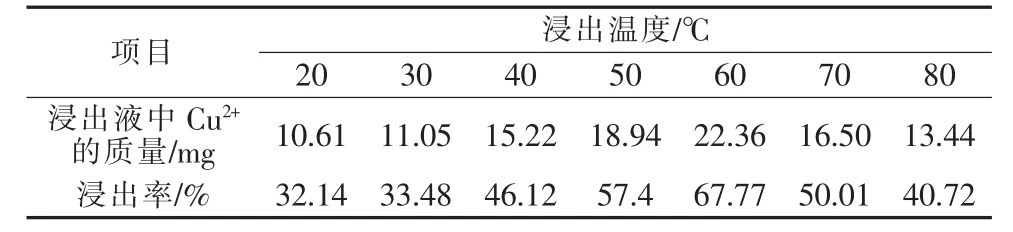

在湿法冶金中判断反应控制步骤通常使用反应温度系数,一般指反应升高10℃反应速度常数增加的比例,即温度系数=Kt+10/Kt,由式(1)导出温度系数的对数表达式(2):

由式(2)可知,当活化能E较大时,Kt+10/Kt值也大。通常在温度较低的情况下,反应速度由化学过程控制,反应速度随温度的升高迅速增加。在温度较高时,反应速度由扩散步骤控制,在其他参数(时间t=2 h,助浸剂 0.2 mol/L,转速 500 r/min)不变的条件下,采用25%~28%浓氨水按1∶1.4的尾矿与氨水的质量比考察浸出温度,其结果如表5所示,其与浸出率的关系如图3所示。

表5 浸出温度对浸出率的影响

图3 浸出温度对浸出率的影响

2.4 转速对浸出率的影响

随着转速的加快,增加浸出液搅拌速度,能使反应较充分的进行。考虑能量节约以及对浸出率提高的双重因素,找出最适宜转速是必不可少的工作。在其他参数(T=60℃,时间t=2 h,不加助浸剂)不变的条件下,采用25%~28%浓氨水按1∶1.2的尾砂与氨水的质量比考察转速,其实验结果如表6。与浸出率关系曲线如图4。

表6 转速对浸出率的影响

图4 转速对浸出率的影响

由图4可知,随着转速不断提高,浸出率提高很快,特别是当转速达到500 r/min以上,效果显著。但考虑到仪器设备所承受的能力上,以及实际生产中不能达到太高转速,选择最终转速为700 r/min比较适宜。

2.5 助浸剂作用效果

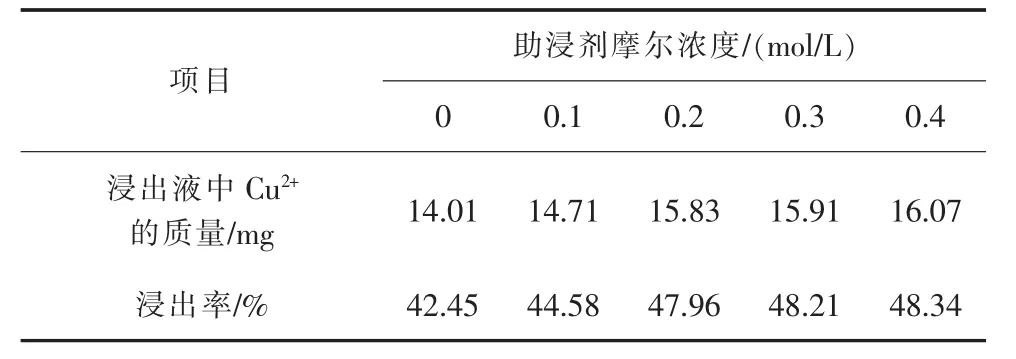

为了及时补充溶液中的NH4+缩短浸出周期,提高浸出效率,考虑加入适当的助浸剂。在其他参数(T=60℃,时间t=2 h,转速 600 r/min)不变的条件下,采用 25%~28%浓氨水按 1∶1.2的尾矿与氨水的质量比,考察采用不同浓度的(NH4)2SO4溶液对尾砂浸出的影响,结果见表7,与浸出率关系曲线见图5。

表7 助浸剂浓度对浸出结果的影响

图5 助浸剂浓度对浸出结果的影响

由图5可知随着助浸剂浓度增加,浸出率不断提高,当助浸剂摩尔浓度达0.2 mol/L后,再增加助浸剂浓度,其浸出率提高缓慢。因此,助浸剂摩尔浓度为0.2 mol/L适宜。

根据单因素试验,确定了最佳浸出条件是:尾矿与 25%~28%浓氨水的质量比为 1∶1.4,浸出温度60℃,浸出周期8 h,溶液搅拌转速700 r/min,助浸剂添加量0.2 mol/L。在最佳浸出试验条件下进行综合实验,得出尾砂中的铜浸出率达89.24%。

3 结论

1)在实验范围内,最佳浸出条件:尾矿与25%~28%浓氨水的质量比 1∶1.4,浸出温度 60℃,浸出周期 8 h,溶液搅拌转速 700 r/min,助浸剂(NH4)2SO4添加量为0.2 mol/L。在此条件下,尾矿中的铜浸出率达 89.24%。

2)降低颗粒的粒径、增大颗粒的表面积、提高温度、加入适当的助浸剂等都是提高浸出率,缩短浸出周期的有效办法。