一种新型卡车轮毂轴承 润滑脂的开发与应用

2019-05-08张晓凯王兆坤

张晓凯 王兆坤

中国石化润滑油有限公司天津分公司

汽车工业是我国经济的支柱产业。过去十年中,我国汽车工业迅速发展壮大,并取代日本和美国成为世界第一大汽车生产国。中国汽车市场体系的建设将进一步加快,汽车需求量和保有量将继续增长,汽车消费环境将不断改善,全社会汽车化水平将不断提高,新能源汽车加速发展[1]。

卡车用润滑脂产品中以轮毂和底盘用润滑脂通用性最强、用量最大[2]。卡车的制造水平近几年有了飞速的发展,汽车轴承日益向高速、高可靠性和长寿命方向发展,同时要求用于轮毂轴承等部件的润滑脂具有高可靠性和长寿命,以前使用的产品已不能满足性能的需要[3]。本文针对卡车轮毂的高可靠性和长寿命用脂需求,开发了一种新型卡车轮毂轴承润滑脂(以下简称卡车轮毂脂),以满足国内卡车轮毂轴承的使用要求。

研制指标

对于所研发的新产品,要求其性能要好于目前市场上在用的国外竞品润滑脂。某国外竞品润滑脂典型数据见表1。

从表1可见,该竞品润滑脂具有杰出的高温性能、结构稳定性和抗水性。结合以前的经验和竞品性能特点,本文开发的卡车轮毂脂具有较强的附着能力、良好的抗水性和长寿命等特点,产品技术指标见表2。

表1 某国外竞品润滑脂典型数据

表2 卡车轮毂脂的技术要求

从表2可见,与竞品润滑脂相比,开发产品从使用性能方面的考虑增加了喷雾失重等指标,以满足卡车轮毂轴承的使用工况要求。

配方设计

润滑要求

卡车轮毂在运行过程中具有以下特点:

◇轮毂轴承必须承受重负荷或不规则的载荷和冲击负荷;

◇因离地面近,和水接触的机会比较多;

◇轮毂轴承的离心力较大,甩脂的情况时有发生,黏附性差的润滑脂很难黏附在润滑表面上;

◇卡车基本上处于露天状态、受季节性天气变化影响较大。

因此,开发产品需要解决以下技术难点:

◇解决润滑脂的黏附性问题;

◇解决润滑脂兼顾高低温性能问题;

◇提高润滑脂的机械安定性;

◇延长润滑脂的使用寿命。

针对卡车运行特点和相关产品分析,本文对卡车轮毂脂进行了科学的分析设计,通过采用高性能稠化剂和添加剂、高黏度的基础油,使得该产品具有较好的胶体安定性、附着能力、机械安定性、高低温性和较长的使用寿命、抗水性、抗氧化性能等,以满足卡车运行工况的润滑要求。

原材料的选用

基础油的选择

基础油一般占润滑脂组成的85%(质量分数)左右,其组成及性能对润滑脂产品本身起到十分重要的作用。根据实际应用情况,本文选取几种高黏度的基础油进行调合,调合后的基础油数据见表3。

根据过往的基础油选择经验,并结合卡车轮毂轴承的工况,本文将选用基础油的40 ℃运动黏度定为320 mm2/s左右。根据表3中调合油的基本性质和与橡胶的相容性数据,并且考虑到成本问题,最终选择调合油1作为研制产品的基础油。

稠化剂的选择

稠化剂决定着润滑脂的高温性能、抗水性能、长寿命性能等。复合皂基润滑脂属于国内外润滑脂市场的高端产品范围,具有通用、多效、耐高温和长寿命等性能特点,而且卡车轮毂轴承润滑脂通常以复合皂作为稠化剂。

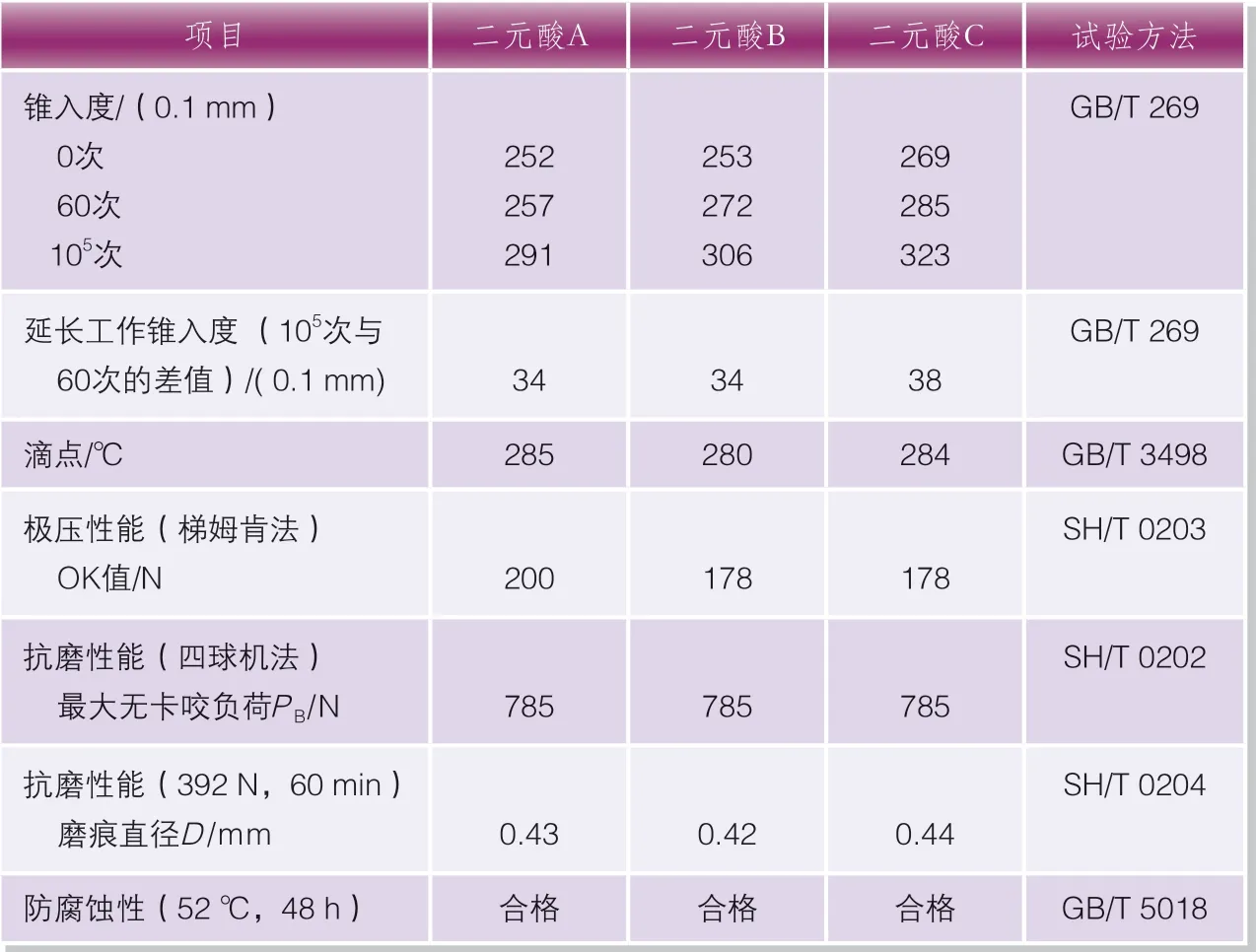

复合皂基润滑脂的类型较多,本文用12羟基硬脂酸分别与相同量的二元酸A、二元酸B、二元酸C和碱反应制备得到不同类型二元酸的复合锂基润滑脂,其理化性能见表4。

从表4可以看出:

◇加入相同量的3种二元酸的稠化能力依次是:二元酸A >二元酸B >二元酸C;

◇滴点数据显示,3种脂的高温性能差别不大;

◇加剂后3种脂的最大无卡咬负荷PB差别不大,但是二元酸A的OK值要好于二元酸B和C,说明A的抗冲击负荷能力要优于B、C。

综上,兼顾原料成本,最终确定二元酸A作为卡车轮毂脂的复合用二元酸。

增黏剂的筛选

卡车轮毂轴承转速高,而且经常在有水环境下工作,因此要求润滑脂产品具有出众的黏附性能和抗水性。有报道称,润滑脂生产过程中加入高分子增黏剂,不仅可以增加产品的黏附性,还可以提高产品的机械安定性、抗水性以及胶体安定性。

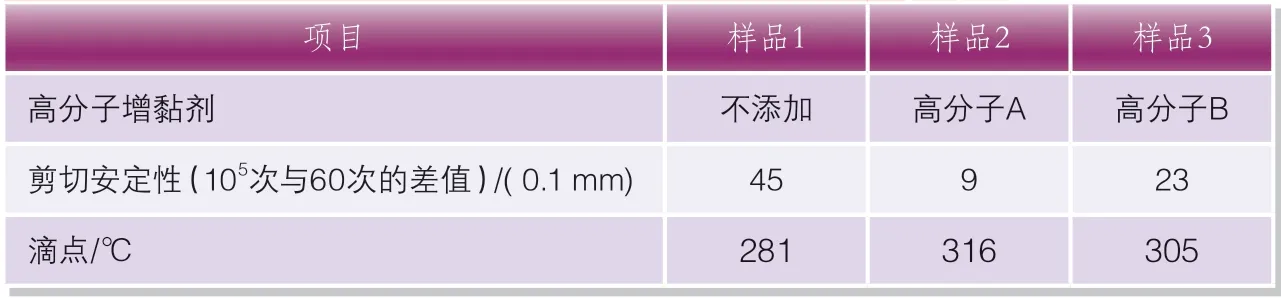

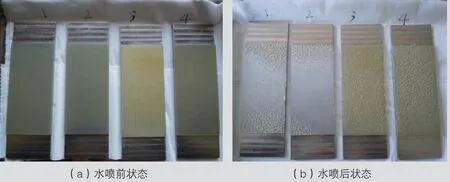

本文选取了2种高分子聚合物(高分子A、高分子B)进行抗水性和黏附性的考察。高分子A、高分子B对润滑脂抗水性能的影响见表5。采用高分子A和高分子B生产的润滑脂的剪切安定性、滴点数据见表6。不添加/添加高分子聚合物产品的水喷淋前后的状态见图1(图1中,1、2号是不添加高分子聚合物的样品,3、4号是添加高分子A和高分子B的样品)。

试验结果显示,添加高分子聚合物的润滑脂产品具有较小的剪切差值、较高的滴点,说明加入此类添加剂可以明显提高产品的黏附性、抗剪切性和抗水性。从表5可以看出,添加高分子A的样品喷雾失重明显比添加高分子B的要小,也即高分子A比高分子B可明显提高产品的黏附性能。从表6可以看出,加入高分子A的样品剪切差值比加入高分子B的样品要小,说明其对机械安定性的改善要优于高分子B。综上所述,最终选择高分子A作为卡车轮毂脂的高分子增黏剂。

表3 基础油调合方案

表4 不同二元酸制备的复合锂基脂样品理化性能

表5 高分子增黏剂对润滑脂抗水性能的影响

表6 添加高分子增黏剂对润滑脂性能的影响

添加剂的筛选

润滑脂中加入一定的抗氧剂可抑制、延缓润滑脂氧化变质。通过对抗氧剂作用机理进行分析,本产品选用分解过氧化物的多效添加剂组合作为此润滑脂的抗氧剂。在其他性能都满足的情况下,为了满足卡车在高速、高负荷条件下的行驶要求,还要筛选极压抗磨剂以提高润滑脂的负荷承载能力。添加剂组合筛选方案见表7。

根据表7的试验数据,综合考虑抗磨性、极压性及防腐蚀性能,最终选择方案3作为卡车轮毂脂的添加剂组合。

图1 不添加/添加高分子聚合物产品的水喷淋前后的状态

产品典型数据

配方筛选确定后,在车间进行放大生产,放大试制样品的理化数据见表8。

从表8可以看出,3个批次试制样品的性能指标比较稳定,产品具有优良的高温抗氧化性能、机械安定性、抗水性能及防腐蚀性能,满足研制指标的要求。

表7 添加剂组合筛选方案

应用试验验证

为了验证产品的实际使用性能,进行了行车试验。选用2辆一汽卡车进行对比试验,车辆载重量为45 t,进行了10万km的行车试验(主要是平路和高速路)。研制产品与国外竞品试验后的轴承外观见图2。

从图2可以看出,试验后装填卡车轮毂脂和国外竞品的轴承两端、保持架脂样都分布较多,存留量充足,黏附性较好,滚子的表面有较厚的油膜存在。对比结果说明,开发的卡车轮毂脂具有良好的润滑性能、机械安定性,在一些较为苛刻的环境和复杂的路况条件下使用,仍然具有很长的使用寿命,满足卡车轮毂轴承的苛刻润滑工况的要求,使用性能与竞品相当。

结论

☆开发的卡车轮毂轴承润滑脂具有优良的机械安定性、黏附性能和抗水性能,各项性能指标均满足要求,达到了预期的研制目标。

表8 放大试制样品理化数据

图2 试验后轴承外观

☆行车试验结果表明,开发的卡车轮毂润滑脂具有优良的润滑性、较长的使用寿命,与竞品性能相当,能够完全满足货运卡车轮毂轴承苛刻工况的润滑要求。