考虑孔径分布的低渗透煤层气体渗透率计算模型

2019-05-08李立功张晓雨张润旭康天合

李立功,张晓雨,李 超,张润旭,康天合

(太原理工大学 原位改性采矿省部共建教育部重点实验室,山西 太原 030024)

渗透率在油气田开发中起着十分重要的作用。井的数量、井间距的确定和储层改造方式的选取等都离不开渗透率的准确获取[1]。目前,获得储层渗透率的途径主要有岩芯实验室测量渗透率[2-3]、地震解释渗透率[4]、电缆地层测试渗透率[5]、钻杆地层测试渗透率[6]以及测井解释渗透率等方法。但前几种方法相对于测井解释获取渗透率,其成本较高,且受到各种限制。因此,在地层评价中常常利用测井数据来获取连续的地层渗透率资料[7-8]。核磁共振测井技术[9-10]为基于测量信号直接反映储层孔隙度分布的测量方法,不仅能够测量孔隙度的大小,还能够识别不同孔隙直径所对应的孔隙度,最终得到不同孔隙类型及分布状况,然后通过孔隙与渗透率的关系,建立测井渗透率模型,进而获取储层渗透率。采用测井方法可以较为全面的获取储层渗透率,但测井方法求取的渗透率的准确度主要依赖于建立孔隙结构与渗透率关系计算模型。因此,研究储层孔隙结构与渗透率之间的关系,建立孔隙结构与渗透率关系模型是测井方法准确获取渗透率的关键。目前常用的渗透率模型大都是基于平均孔隙半径所建立的,如KLINKENBERG[11]、BESKOK和KARNIADAKIS[12]、COATES[13]、JAVADPOUR[14]、CIVAN[15]、ZIARANI[16]、李立功[17]等依据岩石的宏观孔隙率或者将岩石孔隙等效为n个半径相同的毛细管,并基于不同假设条件下的微管模型提出了气体渗透率计算公式。CAO[18]、BANAVAR[19]、LATOUR[20]、BERNABY[21]、韩玉娇[22]等在研究低渗透储层渗透率时发现采用平均孔径计算的渗透率与实测值有较大差异,对于常规储层而言,其孔喉相对均匀,采用平均孔喉半径来研究储层渗透率准确度较好,但对于孔隙结构较为复杂的低渗透储层而言,孔喉分布与常规储层有明显的区别,孔隙结构较常规储层复杂的多,呈现强烈的非均质性特征,采用平均孔径来计算储层渗透率,忽略了储层孔隙分布特征这一关键因素,其计算结果与储层真实渗透率可能存在较大差距。

鉴于此,笔者针对我国山西地区低渗透煤层孔隙结构复杂的特点,提出利用核磁测井T2频谱测得的孔隙分布资料,建立考虑孔径分布特征的低渗透煤储层气体渗透率计算模型,使用实验室试验数据验证模型计算结果的准确性;以孔径分布符合高斯分布为例,分析孔隙分布特征对低渗透煤储层渗透率的影响,比较新模型与基于平均孔径计算渗透率的差异,分析新模型的适用性。

1 模型建立

1.1 基本假设

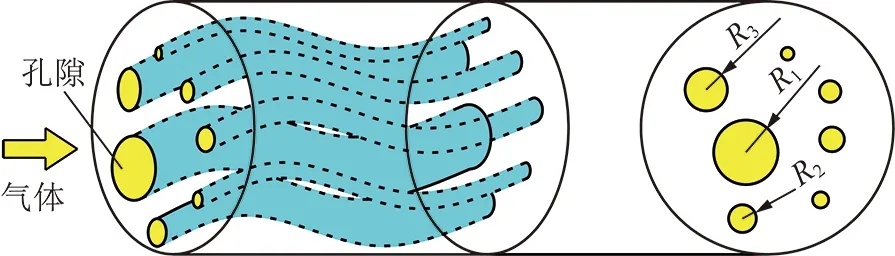

为了便于描述,对模型做如下假设:① 低渗透煤储层孔隙可以等效为不同孔径的微管,且各管之间不连通,微管长度为l=τL,其中τ为微管迂曲度;L为试件长度,如图1所示;② 微管不可压缩,即不考虑孔隙压力变化引起的孔隙半径变化;③ 不考虑气体吸附、解吸引起的孔隙半径变化。

图1 低渗透煤储层等效孔隙示意Fig.1 Equivalent pores of low permeability coal reservoir

1.2 考虑滑脱效应的单个微管流量计算

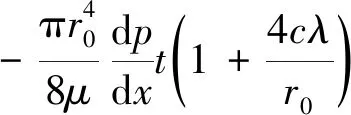

依据Klinkenberg给出在时间t内单个微管在半径r0到r0+dr区域流过的气体体积[11]为

(1)

式中,μ为气体黏度,Pa·s;p为压力,MPa;c为比例因子,一般取0.9,无量纲;λ为平均分子自由程,m。

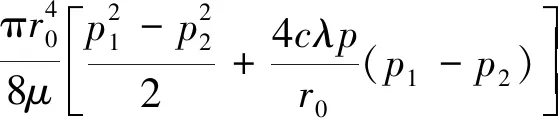

通过整个微管横截面积的体积为

(2)

根据气体状态方程,单位时间内微管中压力p与气体物质的量n的关系为

(3)

式中,R为普氏气体常数,J/(mol·K);T为温度,K;n为物质的量,mol。

将式(3)代入式(2),整个毛细管长度上压力与物质的量的关系为

(4)

(5)

式中,p为毛细管内气体平均压力;p1为进口压力,MPa;p2为出口压力,MPa。

将式(5)代入式(4)得

(6)

理想气体平均分子自由程λ的计算公式[23-24]为

(7)

将式(5)代入式(7)得

(8)

其中,M为气体分子的质量,g/mol。将式(8)代入(6)得半径为r0的单个微管在进口压力p1出口压力p2时的气体流量Qg为

(9)

1.3 低渗透煤储层气体渗透率模型

将储层孔隙等效为n1个孔径为r1,n2个孔径为r2,…,nn个孔径为rn的几何体,假设半径为ri的孔,其分布频率为f(ri),则ni可表示为

(10)

其中,φ为储层孔隙率。通过ni个半径为ri孔的总流量Qg(ri)为

(11)

通过储层的总流量Qg可表示为

(12)

对于气体在多孔介质中流动,其流量可表示为

(13)

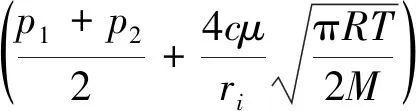

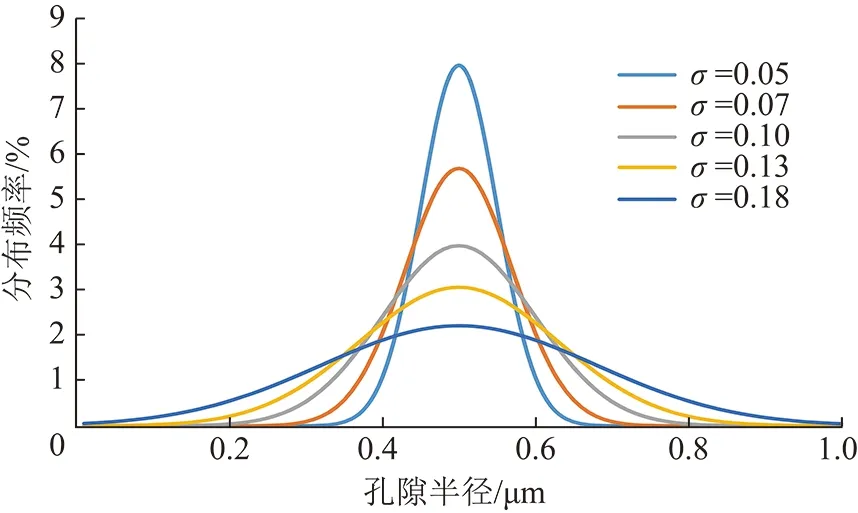

由式(12),(13)得考虑孔径分布的气体渗透率计算表达式为

(14)

2 模型验证

采用山西西山煤田古交区块8号低渗透煤样孔径分布及气体渗透率测试数据进行实例验证。核磁共振测井作为目前惟一能够表征储层孔隙结构的测井方法,具有快速、无损害、可重复等优点,能够实现致密岩石微米-纳米级孔隙的高精度测量[25-26]。因此,本试验孔径分布测试采用核磁共振T2谱获取。试验使用仪器为上海纽迈公司生产的MesoMR23-060H-I型核磁共振仪,共振频率为21.68 MHz,射频脉冲频率21.68 MHz。将现场取回煤样制成φ25 mm ×60 mm 的规格制成圆柱形煤样,将煤样放在干燥箱中干燥12 h以上,将干燥过后的煤样放入核磁共振仪中采集样品的T2频谱,将采集的T2频谱通过式(15)获取孔径分布[27-28]:

(15)

式中,Fs称为几何形状因子,对球状孔隙,Fs=3;对柱状管道,Fs=2;ρ2为岩石的横向表面弛豫强度,μm/ms。

不同煤样核磁共振孔径分布如图2所示。

基于平均孔径计算气体渗透率计算采用Klinkenberg给出的气体渗透率式(KLINKENBERG L J,1941):

(16)

(17)

考虑孔径分布气体渗透率计算依据式(14)。

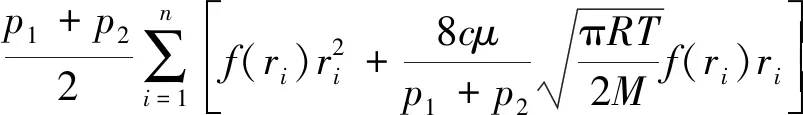

图3 试验数据、模型计算数据及平均半径计算渗透率比较Fig.3 Comparison of test data,model calculation data and average radius calculation permeability

图4 滑脱系数随孔径变化关系示意Fig.4 Schematic diagram of the relationship between slip factor and pore diameter

3 孔径分布特征对气体渗透率的影响——以孔径分布符合高斯分布为例

为了方便计算,假设孔径与孔径分布频率满足高斯函数,则低渗透煤储层孔径分布频率可表示为

(18)

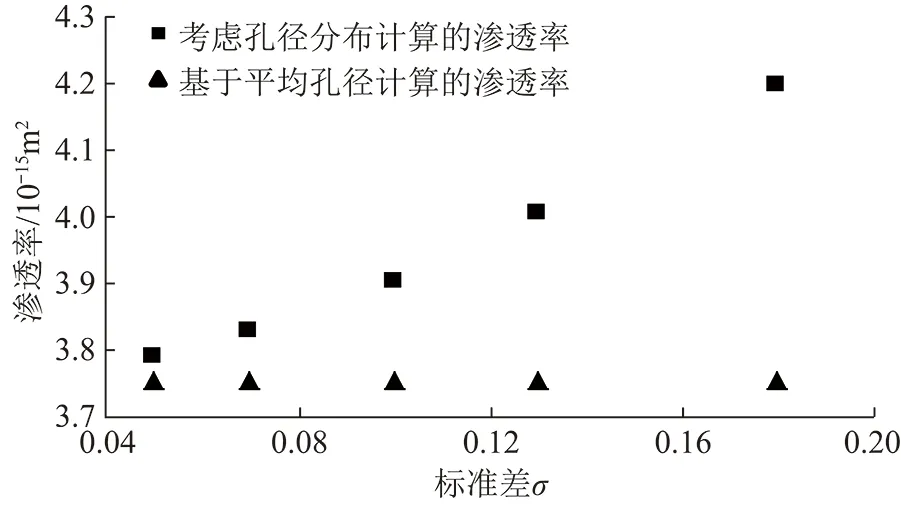

3.1 孔径分布标准差σ对气测渗透率的影响

3.1.1影响规律

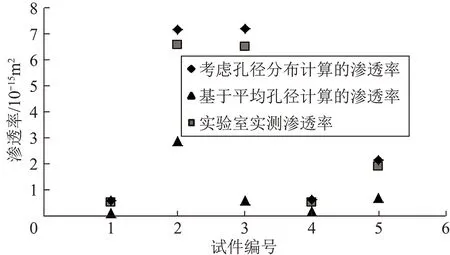

假设孔隙率φ=12%不变,期望ν=0.5,标准差σ=0.05,0.07,0.10,0.13和0.18时,孔径分布如图5所示。

图5 期望为0.5时不同标准差下的孔径分布Fig.5 Pore diameter distribution diagram for different standard deviations under the expectation is 0.5

图6 考虑孔径分布与基于平均孔径计算渗透率随标准差变化Fig.6 Considering the pore size distribution and the variation of calculated permeability with standard deviation based on average pore size

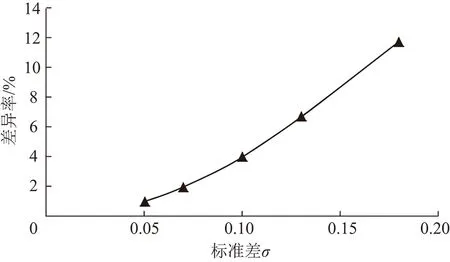

图7为不同标准差下新模型计算结果与基于平均孔径计算结果差异随标准差变化关系。可以看出随标准差的增加考虑孔径分布与基于平均孔径气体渗透率计算模型计算的气体渗透率差异逐渐增大,即在孔隙分布符合高斯分布时,低渗透煤样的孔隙越集中两者差异越小,孔隙分布越分散其差异越大。两者差异由σ=0.05时的0.97%增加到σ=0.18时的11.78%。从考虑孔径分布模型与基于平均孔径模型计算气体渗透率结果的差异可以看出,在研究孔隙较为均匀的常规储层时,即标准差σ较小时,基于平均孔径方法计算的渗透率往往误差较小,采用平均孔径计算气体渗透率基本能满足预测需要,但对于孔隙分布较为复杂的低渗透煤储层而言,即σ较大时,孔隙越复杂(σ越大)其计算结果准确度越差,此时孔径分布特征对渗透率的影响不容忽视,在计算低渗透煤储层气体渗透率时基于平均孔径计算气体渗透率已不能准确获取渗透率值,必须考虑孔隙分布特征对渗透率的影响。

图7 考虑孔径分布模型计算与基于平均孔径模型计算的气体渗透率差异率随标准差变化关系Fig.7 Relationship between the gas permeability calculated by the new model and the difference of gas permeability calculated based on average pore diameter varies with standard deviation

3.1.2影响机理分析

对于半径为r、长度为l的单个微管而言,其在进口压力为p1,出口压力p2(p1>p2)时通过单管的流量Qg(r)可将式(9)表示为

(19)

对Q(r)求二阶导为

(20)

由于p1>p2,r>0,所以Q″(r)>0,根据二阶倒数的性质可知

Qg(r+dr)+Qg(r-dr)<2Qg(r)

(21)

因此,在计算气体渗透率时考虑孔径分布计算的渗透率略大于基于平均孔径所计算的渗透率。在孔隙率和平均孔径相同时,σ越大,偏离平均孔径孔隙所占的比例越大,考虑孔隙分布和基于平均孔径所计算的渗透率差异越大,基于平均孔径所计算的渗透率误差越大。

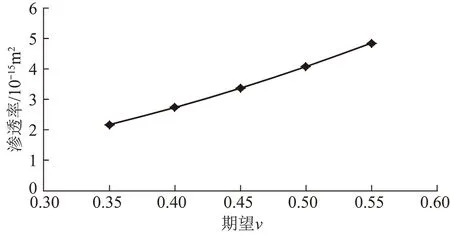

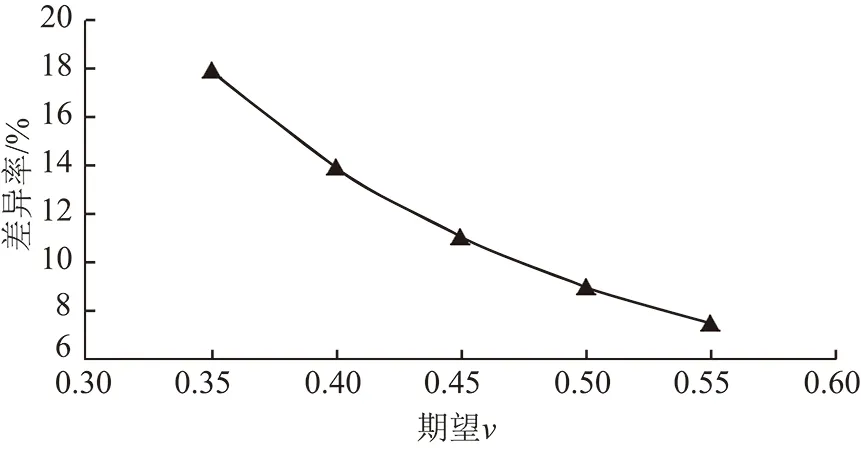

3.2 孔径分布期望ν对气体渗透率的影响

图8 不同期望ν下的孔径高斯分布Fig.8 Pore diameter of gaussian distribution under the different expectations ν

图9 气体渗透率随期望变化关系Fig.9 Relationship between gas permeability and expectations

图10 考虑孔径分布与基于平均孔径计算气体渗透率差异率随期望变化Fig.10 Difference between the new model and the calculated gas permeability based on average pore diameter varies with expectation

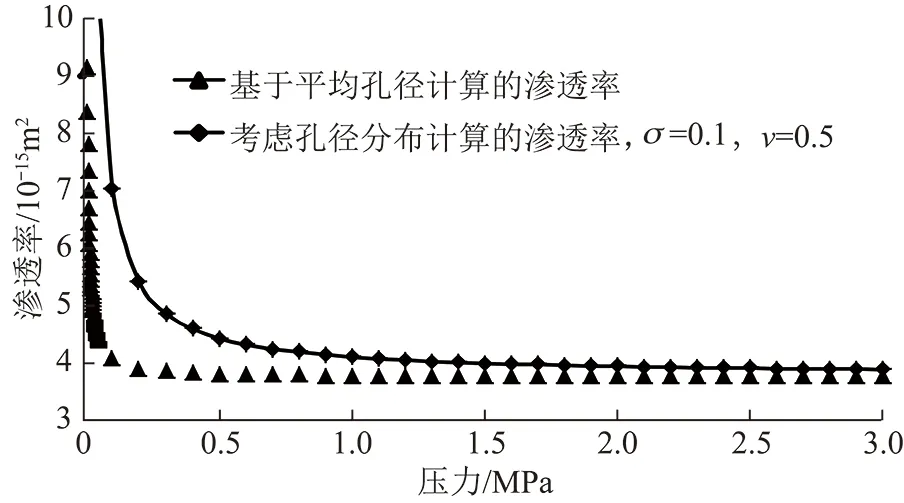

图11 考虑孔径分布与基于平均孔径计算气体渗透率随压力变化Fig.11 Change of gas permeability with pressure based on average pore diameter under the considers of the pore diameter distribution

3.3 气体压力对气体渗透率的影响

图11为孔径分布为标准差σ=0.1,ν=0.5时考虑孔径分布与基于平均孔径时气体渗透率计算结果。由图11 可以看出,随着压力的降低,气体渗透率急剧增加,压力越低渗透率增加幅度越大,这是由于气体滑脱效应的存在,压力越低,气体滑脱效应越明显,渗透率增加越快。两种方式计算的渗透率在压力大于1 MPa时,两者差异不明显,并且渗透率随压力减小变化均不大。考虑孔径分布计算的渗透率在压力小于1 MPa后,渗透率变化模型,呈快速增加趋势;基于平均孔径计算的渗透率在压力小于0.2 MPa后才呈现快速增加趋势。这是由于孔径越小,滑脱效应引起的渗透率变化量对压力的变化越敏感,考虑孔径分布渗透率计算模型考虑了小于平均孔径滑脱效应对渗透率的影响。

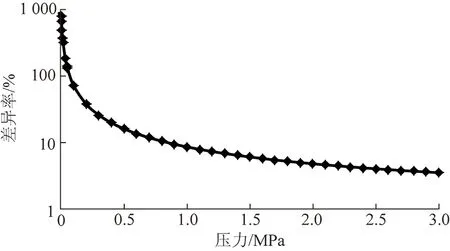

图12为考虑孔径分布与基于平均孔径计算渗透率随压力变化的差异。由图12可以看出,随着压力的降低,两者差异越来越明显,呈增大趋势。这是由于小于平均孔径孔在低压时,滑脱效应的增量随孔径变化的非线性关系,使得考虑孔隙分布计算的渗透率与基于平均孔径计算的渗透率差异逐渐增大。

图12 考虑孔径分布与基于平均孔径计算渗透率差异随压力变化Fig.12 Calculated permeability difference with pressure based on average pore diameter under the considers of the pore diameter distribution

4 结 论

(1)对于低渗透煤储层而言,考虑孔径分布特征的气体渗透率计算结果较基于平均孔径的气体渗透率计算结果与实测数据吻合度更好,计算结果更为精确。

(2)对于孔径较小、孔隙分布复杂的低渗透煤储层而言,采用理论计算的方法计算气体渗透率时孔径分布特征对气体渗透率的影响不可忽略。

(3)在孔隙率和期望ν一定时,σ越大,低渗透煤储层的气测渗透率越大,与基于平均孔径计算的气体渗透率差异越大,当σ=0.18时两者计算结果差异可达11.78%;在孔隙率和标准差σ一定时,ν值越大,气体渗透率越大,与基于平均孔径计算的气体渗透率差异越小;在孔隙率相同时,压力越低考虑孔径分布与基于平均孔径计算的气体渗透率差异越大。针对孔隙分布复杂的低渗透煤储层,计算气体渗透率时,新模型较基于平均孔径模型更为准确。