基于压汞、低温N2吸附和CO2吸附的构造煤孔隙结构表征

2019-05-08张玉贵侯金玲

李 阳,张玉贵,张 浪,侯金玲

(1.河南理工大学 安全科学与工程学院,河南 焦作 454000; 2.煤炭科学技术研究院有限公司 安全分院,北京 100013; 3.煤炭资源高效开采与洁净利用国家重点实验室(煤炭科学研究总院),北京 100013)

煤属于多孔介质,其孔隙结构复杂,孔径分布从毫米级到纳米级不等[1-2],不同尺度的孔隙控制着煤层气的吸附解吸、扩散与渗流等过程[3]。因此,研究煤层不同尺度的孔隙结构对煤层气资源评价以及勘探开发具有重要意义。

目前,国内外学者在煤层孔隙结构表征方面进行了大量的研究,形成了以图像分析法和流体注入法为主的2类测量和表征方法[4]。利用X射线衍射、扫描电镜以及CT成像技术等图像分析方法能够直接观测到煤岩的孔隙结构、形态以及连通性,但获得的孔径分布数据在数理统计方面缺乏代表性,很难做到定量分析[5-6]。而被广泛应用的气体吸附实验和压汞实验等流体注入方法具有测量范围广、精度高的优点,但此类方法受测试原理限制,不同实验测试的孔隙范围各异,仅能表征某一尺度的孔隙分布,无法全面反映煤岩孔隙结构特征[7]。压汞-氮吸附法是较为常用的联合测试方法,其中压汞实验的测试范围较广,理论上可以覆盖纳米级和微米级(按IUPAC划分)等多个尺度的孔隙,但在实际应用中对50 nm以下的孔隙测定不够全面、准确;低温氮吸附实验则主要用于测试纳米级孔隙(<50 nm),但由于氮气的活化扩散效应,无法测试到<2 nm的孔隙[8-9]。受限与上述实验手段,目前的孔隙研究主要集中于大孔和中孔(IUPAC分类),对微孔涉及较少,缺少系统的煤层孔隙结构全孔径段(微孔-中孔-大孔)表征方法。

基于上述认识,笔者在利用压汞-低温N2吸附法测试大孔、介孔(>2 nm)的基础上,引入能够有效测量微孔(<2 nm)结构的CO2吸附方法对煤层样品的孔隙结构进行测试,利用多种尺度的测试方法对煤的孔隙大小进行了全孔径段联合表征研究,探讨了构造煤演化对孔隙形成的影响。

1 实验样品及方法

1.1 样品概况

实验样品为贫瘦煤,采自潞安矿区二叠系下统山西组3号煤层。在井下采取4种煤体结构类型煤样(据文献[10]特征),分别为原生结构煤、碎裂煤、碎粒煤和糜棱煤,详见表1。

表1 煤样与煤体结构类型Table 1 Samples of coal and types of coal body structure

1.2 实验方法

本次研究为获得不同尺度孔隙的分布特征,采用压汞实验、低温N2吸附实验和CO2吸附实验对煤中不同尺度的孔隙进行测试。

1.2.1压汞实验

本次实验采用美国康塔公司的PoreMaster-60型压汞法孔分析仪,测试范围为3.5~106nm。基于Washburn公式测定不同压力下注入煤孔隙中的汞体积,得到汞压力与注入汞体积之间的关系曲线,再由曲线分析获得相关孔隙数据。

1.2.2低温N2吸附实验

低温N2吸附实验法利用饱和温度条件下氮气在固体表面发生物理吸附和毛管凝结的原理来进行测试。本次使用美国康塔公司的Quadrasorb SI型孔分析仪,在液氮饱和温度(77 K)下进行测试,通过改变压力获取N2等温吸附-解吸曲线,实验过程中相对压力为0.001~0.995,再由曲线分析获得相关孔隙数据。

1.2.3低温CO2吸附实验

低温CO2吸附实验法同低温N2吸附的原理近似,但由于CO2气体分子更小扩散速率更快,在饱和温度(273 K)下具有更高的饱和压力,能够对微孔进行测试。使用美国康塔公司的Quadrasorb SI型孔分析仪,在液态CO2饱和温度(273 K)下进行测试,相对压力为0.05~0.99,由CO2气体吸附等温曲线分析获得相关孔隙数据。

2 压汞法试验结果与分析

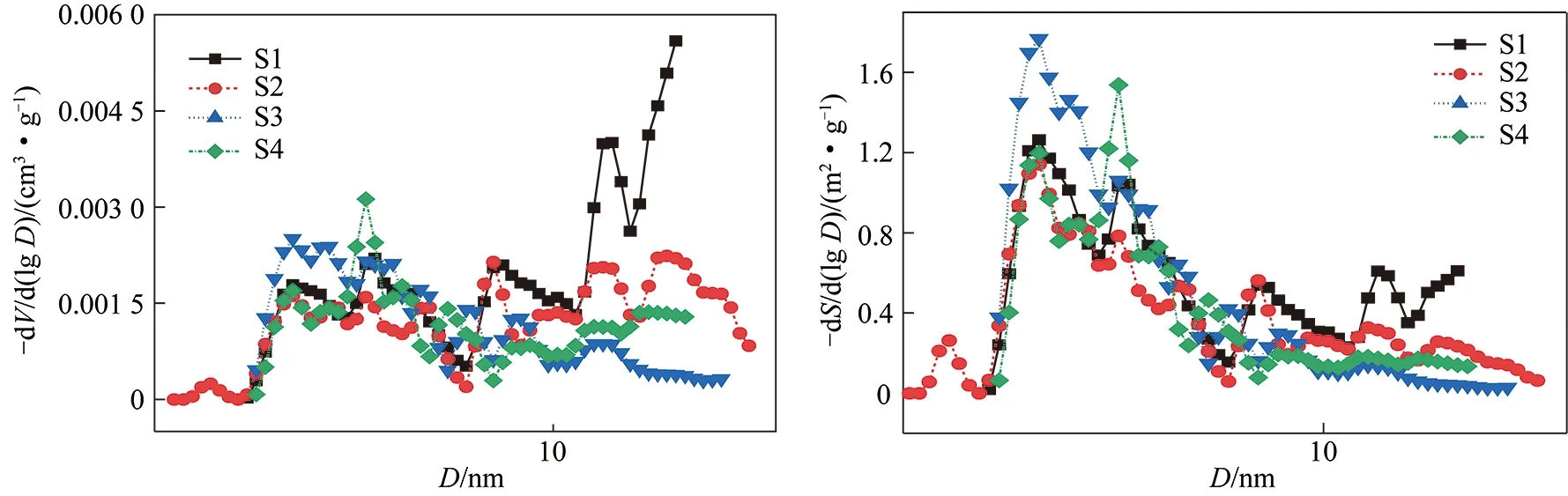

压汞法应用于颗粒样品时,会产生颗粒间空隙进汞(与麻皮效应的成因相似)[11],本次研究中参考文献[12]的方法对颗粒间空隙进汞进行了剔除,并计算了孔容、孔比表面积(表2),绘制了孔径分布图(图1)。压汞实验主要对煤样介孔和大孔阶段的孔隙特征进行了分析。从孔容分布来看,所有煤样的孔容分布密度函数整体上均随着孔径的减小而增大,增幅在孔径<100 nm时开始快速增高,在5 nm左右达到最大值,对于孔比表面积也存在类似的规律。这说明构造煤的孔容和孔比表面积主要分布在介孔阶段,其中介孔孔容占总孔容的65.70%~87.12%,介孔孔比表面积占总孔比表面积的95.18%~99.37%。

表2 基于修正后压汞数据的煤样孔隙结构特征Table 2 Characteristics of pore structure of coal samples based on revised mercury injection data

注:采用IUPAC分类方案,Vz和Sz分别为总孔容与总孔比表面积;V1为孔径<2 nm孔容;V2为孔径2~50 nm孔容,V3为孔径>50 nm孔容;S1为孔径<2 nm孔比表面积;S2为孔径2~50 nm孔比表面积,S3为孔径>50 nm孔比表面积,下表同。

图1 煤样压汞法孔容和比表面积分布Fig.1 Pore volume distribution and pore surface area distribution of coal samples based on mercury injection

3 吸附法试验结果与分析

3.1 低温N2吸附法分析

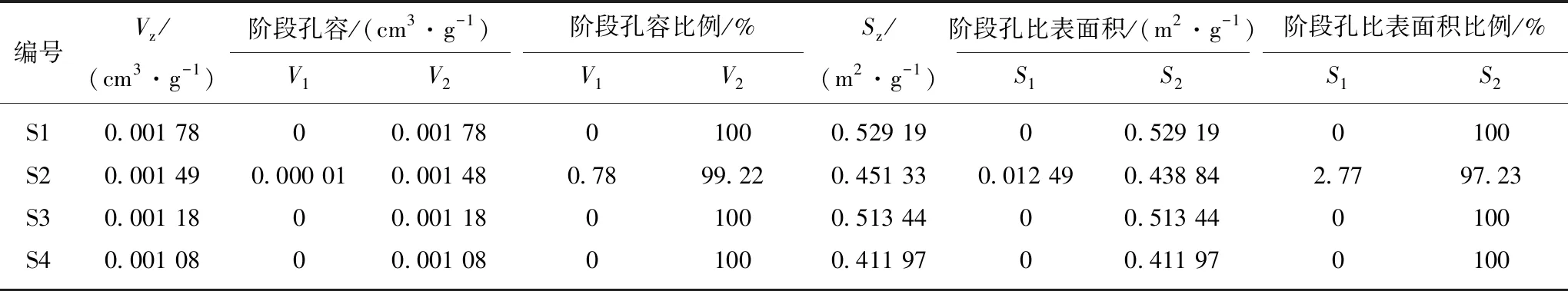

传统的BJH和BET模型对含微孔材料的分析存在较大误差,低估孔径可达20%以上[13-14]。本次研究采用DFT模型,其准确性已经通过其他独立实验得到验证,并被ISO和IUPAC组织推荐用于表征微孔、介孔的分布[13-14]。从试验结果来看,4个样品的孔容和孔比表面积几乎全部分布在介孔阶段(IUPAC分类),仅S2样品的孔容和孔比表面积在微孔阶段稍有分布(图2),分别占总孔容的0.78%,总孔比表面积的2.77%(表3)。

图2 低温N2吸附法煤样孔容和比表面积分布Fig.2 Pore volume distribution and pore surface area distribution of coal samples based on N2 adsorption

表3 基于低温N2吸附数据的煤样孔隙结构特征Table 3 Characteristics of pore structure of coal samples based on N2 adsorption data

3.2 低温CO2吸附法分析

采用DFT模型对低温CO2吸附数据进行分析,并按照IUPAC分类方案,计算试验样品的孔容、孔比表面积分布情况(表4、图3)。煤样的孔容和孔比表面积分布密度函数整体上均随着孔径的减小,表现出“增-减-增-减”的波动,增幅在孔径0.6 nm左右时达到最大。

表4 基于低温CO2吸附数据的煤样孔隙结构特征Table 4 Characteristics of pore structure of coal samples based on CO2 adsorption data

图3 低温CO2吸附法煤样孔容和比表面积分布Fig.3 Pore volume distribution and pore surface area distribution of coal samples based on CO2 adsorption

4 多尺度测试方法联合表征构造煤全孔径段孔隙特征

煤中孔隙在大小上跨越多个尺度,从微孔到大孔均有广泛分布,采用压汞法、吸附法等单一测试方法仅能对某一阶段的孔径进行分析,难以对煤的全孔径段孔隙结构进行表征。联合压汞法、低温N2吸附法及CO2吸附法等测试方法是对煤的全孔径段孔隙结构进行表征的有效方法,但这3种方法的数据在何处进行衔接尚需进行讨论。

4.1 联合表征方法

从测试原理和计算模型来看,上述3种方法均有各自的优势孔径段,能够对该段的孔隙结构进行准确表征。因此,考虑以此入手对各测试方法的数据进行连接。根据前文分析(1.2.3节),CO2气体是理想的微孔测试介质,在273 K下进行CO2吸附试验,可以有效表征2 nm以下的微孔分布特征。低温N2吸附方法对于介孔(2~50 nm)的测试精度较高,对于微孔和大孔却难以准确表征。压汞法理论上能够对3.5~106nm的孔隙进行测试(据PoreMaster-60型压汞仪参数),覆盖了介孔和大孔分布。但由于煤的可压缩性,当进汞压力>10 MPa时(对应孔径140 nm左右),会导致煤基质压缩变形和孔隙破坏,引起误差,且进汞压力越高误差越大[15-16]。因此,需要对部分压汞数据进行压缩性修正。

结合上述分析,不妨以低温CO2吸附法表征2 nm以下微孔,用低温N2吸附法表征2~50 nm的介孔,用经过压缩性修正的压汞法数据表征50 nm以上的大孔,将上述测试方法的数据分别在2,50 nm处进行衔接。

4.2 压汞数据的压缩性修正

压汞法的高压段数据(>10 MPa)由于受到煤基质压缩性影响,不能反映真实的孔容情况,需要通过压缩系数对其进行修正[17]:

(1)

式中,,VPi为进汞压力Pi对应的修正后孔容,cm3/g;VCPi为进汞压力Pi对应的孔容测试值,cm3/g;Pi为需修正数据对应的进汞压力,MPa;Vm为煤基质体积,cm3/g;Vm(Pi)为随进汞压力发生变化后的煤基质体积,cm3/g;Z为煤基质压缩系数;ΔVP为进汞压力数据中需修正阶段(>10 MPa)对应的累积孔容值,通过低温N2吸附法获得,cm3/g;ΔP为高压阶段数据中最高进汞压力与最低进汞压力的差值,MPa;K为一常数,为高压阶段(>10 MPa)斜率,通常利用高压段进汞压力与进汞量数据线性回归获得(图4)。

图4 进汞曲线高压段线性回归Fig.4 Linear regression of high pressure segment of mercury injection curves

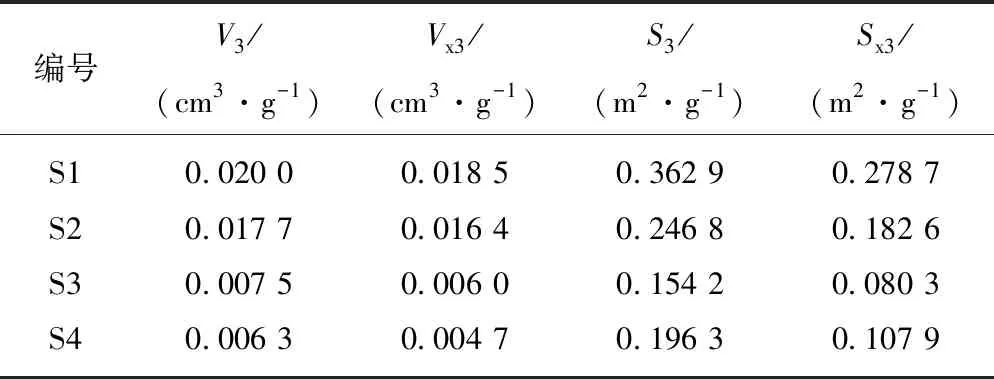

根据前述分析,压汞数据主要用于表征50 nm以上的孔隙,因此利用式(1)对进汞压力10 MPa以上,且孔径大于50 nm的压汞数据进行修正,孔容及孔比表面积数据见表5。

表5 压汞数据压缩性修正情况Table 5 Compression correction of mercury pressure data

注:V3为孔径>50 nm孔隙的测试孔容;S3为孔径>50 nm孔隙的测试孔比表面积;Vx3为孔径>50 nm孔隙的修正后孔容;Sx3为孔径>50 nm孔隙的修正后孔比表面积。

4.3 煤中孔隙的全孔径段表征

将CO2吸附数据、低温N2吸附数据及修正后的压汞数据分别在2,50 nm处进行衔接,统计了煤样的全孔径段孔容、孔比表面积(表6),并绘制了孔容、孔比表面积分布图(图5)。

4个试验样品的孔容均主要分布在微孔阶段,孔容的分布密度函数随着孔径的增大具有“先增-后减”的整体变化趋势,在0.3~0.6 nm孔径段函数增幅逐渐加大,并在0.6 nm左右取得最大值,在此之后孔容分布密度函数逐渐减少,并伴随有局部的增减起伏。这表明试验煤样在0.6 nm左右孔径对应的孔容量最大,具有该孔径的孔最多或者孔隙长度最长。结合表6中数据,煤样的孔容主要分布在微孔阶段,大孔次之,而介孔最少,说明孔长或孔数目在分布上具有微孔>大孔>介孔的规律。

煤样的孔比表面积分布与孔容分布具有类似的特征,孔比表面积分布密度函数整体上随着孔径的增大而先增大后减小,在0.6 nm左右取得最大值,随后增幅逐渐减小。因此,在0.6 nm处对应的孔比表面积最大。由表6中数据来看,4个煤样的孔比表面积基本全部来自微孔,占总孔比表面积的99%以上,其次为介孔,大孔最少。

表6 煤样全孔径段孔隙结构特征Table 6 Pore structure characteristics of full pore diameter section of coal samples

图5 煤样全孔径段孔容和比表面积分布特征Fig.5 Pore volume and pore surface area distribution character of full pore diameter section of coal samples

4.4 构造煤的孔隙结构演化特征

构造煤的破坏程度与其孔隙结构发育特征之间表现出较为明显的关联性。根据表6中数据,原生结构煤的孔容为0.062 7 cm3/g,而糜棱煤和碎粒煤的总孔容为0.080 5~0.084 6 cm3/g,孔容较原生结构煤增加较多,碎裂煤的总孔容则与原生结构煤较为接近。构造煤的总孔容整体上随着煤体破坏程度的增强而逐渐增大。

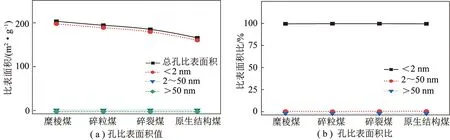

随着煤体破坏程度增强,煤中大孔、介孔及微孔孔容值均逐渐增大,其中大孔孔容值的增大最为明显,其孔容值分布曲线与总孔容值分布曲线的形态也极为接近(图6(a));同时,随着破坏程度的增加,煤的大孔孔容比逐渐增高,微孔孔容比逐渐降低,介孔孔容比变化较小几乎可以忽略(图6(b))。综合上述分析,随着煤破坏程度的增强,构造煤总孔容的增加主要是由于煤中大孔数量或大孔孔长增加引起的,微孔和介孔的变化较小,这说明构造变形对煤孔容的改造主要体现在大孔阶段。

结合表6中数据进行分析,随着破坏程度的增加,煤的总孔比表面积值和微孔孔比表面积值逐渐增大,而介孔与大孔孔比表面积数据则没有明显变化(图7(a))。各孔径段的孔比表面积中,微孔孔比表面积占总孔比表面积的比例高达99%以上,大孔和介孔的孔比表面积则不到1%(图7(b))。结合孔容演化规律,虽然微孔数量或孔长的增加较少,但其孔比表面积的增幅最为显著,是构造煤孔比表面积随破坏程度增加的主要来源,这进一步说明了微孔对孔比表面积的贡献最大。

图6 煤的破坏程度与孔容的关系Fig.6 Relation of destruction degree of tectonic coal and pore volume

图7 煤的破坏程度与孔比表面积的关系Fig.7 Relation of destruction degree of tectonic coal and pore surface area

5 构造煤孔隙结构演化机理的探讨

构造煤演化过程中,孔隙结构受大分子结构变化和物理结构变形等多因素耦合作用,产生了较为复杂的变化。随着煤的破坏程度增强,构造煤不同孔径段孔隙的演化具有明显分异,大孔和微孔孔容的增幅较为明显,而介孔孔容的增幅则几乎可以忽略。同时,孔比表面积也具有类似的演化特征,但由于微孔比表面积占总孔比表面积的绝对多数(99%以上),所以其他孔径段数据的变化不甚明显。故本次主要讨论孔容的变化情况。

构造煤演化过程中,大孔的变化最为明显,随着破坏程度增强,大孔孔容增幅显著。究其原因,构造应力作用下,煤体破坏变形、相互摩擦形成角砾、碎粒及摩擦面等结构,从而产生了大量角砾孔、碎粒孔及摩擦孔等外生孔隙,这些孔隙大小多在100~10 000 nm,均处于大孔阶段,导致大孔孔容增幅明显[18]。其中碎裂煤(S3)中多发育角砾孔,孔径多分布在100~10 000 nm,而碎粒孔、摩擦孔则多在碎粒煤(S2)和糜棱煤(S1)中发育,孔径分布在100~5 000 nm,这与孔容密度分布函数在大孔阶段的峰值相对应(图5)。因此,随着煤体破坏程度的增加,构造煤中的大孔孔容急剧上升。

构造煤中的介孔主要由链间孔和分子间孔组成,其演化受控于煤的支链和芳香环片层等大分子堆叠结构。一方面,煤变形破坏了分子链和芳香环片层,致使煤的大分子堆叠结构趋于紊乱,链间孔和分子间孔随着煤的破坏逐渐增加;另一方面,构造变形引起煤的变质程度相对增高,煤中部分支链合成为芳香环而减少,大分子结构更加紧密有序分子间距缩小,导致链间孔和分子间孔减少,部分抵消了构造变形带来的介孔增长,使得介孔孔容增幅较小[19]。

构造煤微孔的构成与介孔类似,是由煤中大分子结构堆砌所形成的较小孔隙,除此之外还包含有一些层间孔。其演化过程也具有相似的特征,随着煤的破坏变形,煤中大分子结构的官能团、支链等断裂、脱落,产生气体,形成部分微孔;同时,煤的芳香环片层增大、间距减小,芳香片层间相互错位堆积,使层间孔增多[20-21]。因此,受煤中支链、芳香层片的大小以及芳香片层间的排列方式等控制,随着破坏程度增大,煤中微孔也相应增多。

6 结 论

(1)利用压汞法和吸附法分别对构造煤的孔隙结构进行了测试,受测试原理的限制,无法凭单一测试方法完整表征煤的孔隙结构。提出了构造煤孔隙结构全孔径段多尺度表征方法,在2,50 nm等处将吸附法和压汞法的优势孔径段数据进行连接,利用CO2吸附法表征构造煤微孔(<2 nm),低温N2吸附法表征介孔(2 nm~50 nm),用压汞法数据表征大孔(>50 nm),可以从不同尺度有效表征构造煤的微米—纳米级孔隙特征。

(2)煤的孔容和孔比表面积主要分布在微孔阶段,孔径分布密度函数在0.3~0.6 nm孔径段增速最大,在0.6 nm左右时的孔隙孔容量和孔比表面积达到最大,煤中孔容和孔比表面积的分布存在微孔>大孔>介孔的规律。

(3)构造煤的总孔容、大孔孔容、介孔孔容、微孔孔容、大孔孔容比及介孔孔容比均随煤破坏程度增大而增大,而微孔孔容比随煤破坏程度增大而减小,各阶段孔容和孔容比的变化幅度存在大孔>微孔>介孔的规律;构造煤的总孔比表面积和微孔孔比表面积随着煤破坏程度的增大而增大,介孔和大孔孔容变化极小;构造煤煤体变形对孔容和孔比表面积的影响具有分异性,其中孔容的增幅主要体现在大孔阶段,孔比表面积的增幅则主要体现在微孔阶段。

(4)构造煤中大孔的演化主要受煤中角砾孔、碎粒孔及摩擦孔等外生孔隙影响;构造煤中介孔的演化则主要受控于煤的支链、芳香环片层等大分子堆叠结构及分子间距离;而构造煤中微孔的演化则主要受煤中芳香层片的大小以及芳香片层间的排列方式等控制。