综放工作面煤柱巷道软岩底板非对称底臌机理与控制

2019-05-08贾后省王璐瑶刘少伟张伟光

贾后省,王璐瑶,刘少伟,,彭 博,张伟光,范 凯

(1.河南理工大学 能源科学与工程学院,河南 焦作 454003; 2.河南理工大学 煤炭安全生产河南省协同创新中心,河南 焦作 454003; 3.四川华蓥山龙滩煤电有限责任公司,四川 广安 638020; 4.新疆工程学院 矿业工程与地质学院,新疆 乌鲁木齐 830091)

综放工作面留设区段煤柱是一种维护回采巷道围岩稳定的常规方法。综放工作面煤柱巷道受采动过程影响,巷道周边围岩普遍处于非均匀应力场环境,造成巷道围岩变形破坏呈非对称分布,当巷道底板为软弱岩体或煤柱尺寸不合理时,就会出现强烈的非对称底臌,导致巷道断面缩小、阻碍运输和人员行走,甚至造成整个巷道报废[1-2]。对于综放工作面,不同放煤厚度对应不同的基本顶岩层活动状态,导致巷道围岩周边应力场呈现不一致的非均匀特征,造成底臌变形破坏规律更为复杂[3-7]。掌握综放工作面煤柱巷道非对称底臌机理与规律,提出针对性的应对方案,对于巷道的正常使用和安全具有实际意义。

采动巷道底臌控制一直是矿山压力与岩石力学领域的热点问题,近年来,围绕巷道底臌变形机理与控制对策,诸多学者进行了大量的探讨和研究,提出了不同类型巷道底臌治理方法。侯朝炯等[8-10]认为回采巷道底臌的主要影响因素是工作面超前支承压力,回采巷道底臌主要来自底板破碎岩层的峰后变形,而顶板、两帮的变形对底臌亦产生重要影响,加固帮、角可较好地控制回采巷道的底臌;何满潮院士等[11-13]从围岩3部位(顶板、两帮及底板)相互作用的角度提出了有效控制底臌的新方法;康红普院士等[14-18]分析了采动、侧压系数对巷道底臌的影响以及底板软岩层厚度、两帮围岩力学性质与底臌的关系;柏建彪等[19]分析了采动巷道底板变形破坏特征,揭示了浅部鼓起、深部下沉的底臌机理,进一步分析了不同深度底板岩层的位移规律,发现了底臌的“两点三区”特征;杨本生等[20-23]在分析深部巷道围岩变形特征的基础上,提出深部巷道连续双壳加固理念,并分析双壳加固机理,提出对厚煤层巷道底板进行中、深部加固的治理思想控制底臌。近期,马念杰、王卫军、赵志强等[24-31]基于大量工程实践,形成了钻孔与巷道围岩的“蝶形塑性区理论”,该理论充分考虑了巷道围岩周边应力的方向、主应力差值、主应力比值等与采动影响密切相关的因素对巷道围岩变形破坏的影响,认为塑性区的形态与范围决定了巷道围岩破坏的程度。

回采巷道服务年限一般为2 a以内,底板变形控制不宜采用高强度、多层控制、联合支护等方式,需要针对性的控制思路。笔者在前人研究基础之上,以综放工作面煤柱巷道底板塑性区分布特征为主线,系统研究大南湖一矿综放工作面煤柱巷道周边围岩应力环境特征与变形破坏机理,提出煤柱巷道底臌控制方法,为此类巷道底板围岩稳定性控制提供理论依据和有效途径。

1 巷道围岩变形特征与应力环境分析

1.1 巷道围岩结构特征

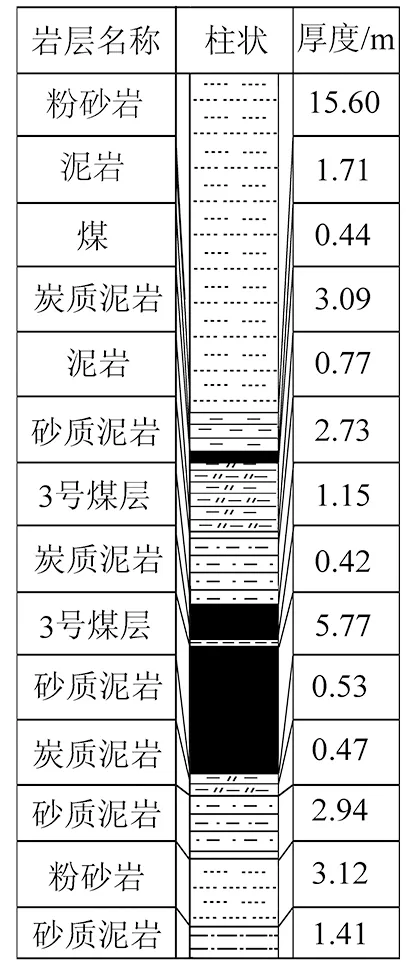

大南湖一矿位于新疆自治区哈密市,目前开采3号煤层,煤层倾角3°~13°,煤层厚度变化较大,多在5.2~9.5 m,平均厚度5.8 m,埋深260 m左右。工作面采用放顶煤开采,两侧回采巷道沿煤层底板布置。该矿1306工作面区域3号煤层底板主要为炭质泥岩、砂质泥岩及粉砂岩组成,底板4.0 m左右范围内为强度较弱的泥质岩体,对采动影响较为敏感。3号煤层直接顶多为强度较低的泥质岩体,老顶主要以厚度超过15.0 m的粉砂岩、少部分砂质泥岩组成,完整性较好。图1为1306工作面回风平巷煤层顶底板岩层结构探测结果。

图1 1306工作面回风平巷煤层顶底板岩层结构探测结果Fig.1 Roof and floor strata structure measured results of coal seam of 1306 coal face air return roadway

该矿工作面接替方式采用留煤柱护巷,考虑到采空区富水严重、资源采出率等因素,确定煤柱尺寸为20 m。为缓解紧张的采掘接替关系,1304工作面回采之前,煤柱巷道1306工作面回风平巷已经布置完成,造成煤柱巷道经历1304工作面回采过程中的剧烈采动影响,巷道围岩在回采所形成的超前支承压力与侧向支承压力分别作用下,变形破坏严重。图2为1304与1306工作面回采巷道布置平面图。

1304工作面回采过程中,煤柱巷道围岩变形非对称现象显著,主要以底臌为主,底臌量可达到1 500~2 500 mm,顶板下沉量为300~500 mm,巷道围岩变形最严重区域,巷道顶、底板甚至完全接触,无法进行正常使用。从最大底臌量分布位置来看,底臌量最大位置主要出现在煤柱一侧,少数区域出现在巷道中部,实体煤一侧也时有出现。根据1304工作面开采情况,这种非对称的底臌现象与上区段工作面的放煤厚度有较大关联。

图2 1304与1306工作面回采巷道布置平面Fig.2 Layout of mining roadway of 1304 and 1306 coal faces

1.2 煤柱巷道底臌规律监测

在1304工作面回采过程中,临近的煤柱巷道1306回风平巷底臌现象尤为突出,为具体了解巷道受采动影响过程中的巷道底臌变形规律,在煤柱巷道内布置了表面位移测站。图3为巷道底臌变形测站布置与测点布置图,共布置2组测站,如图3(a)所示,测站间距100 m,监测区域顶煤厚度为3.8 m。开始监测时,测站A位于工作面前方50 m,当测站距离1304工作面后方200 m时,监测工作结束,以便能够完全监测煤柱巷道在回采过程中的底臌变形,各测站分别在煤柱侧、中部位置、实体煤侧布置3个测点,如图3(b)所示。

图3 巷道底臌变形测站布置与测点布置Fig.3 Layout of the floor heave deformation station and measuring station

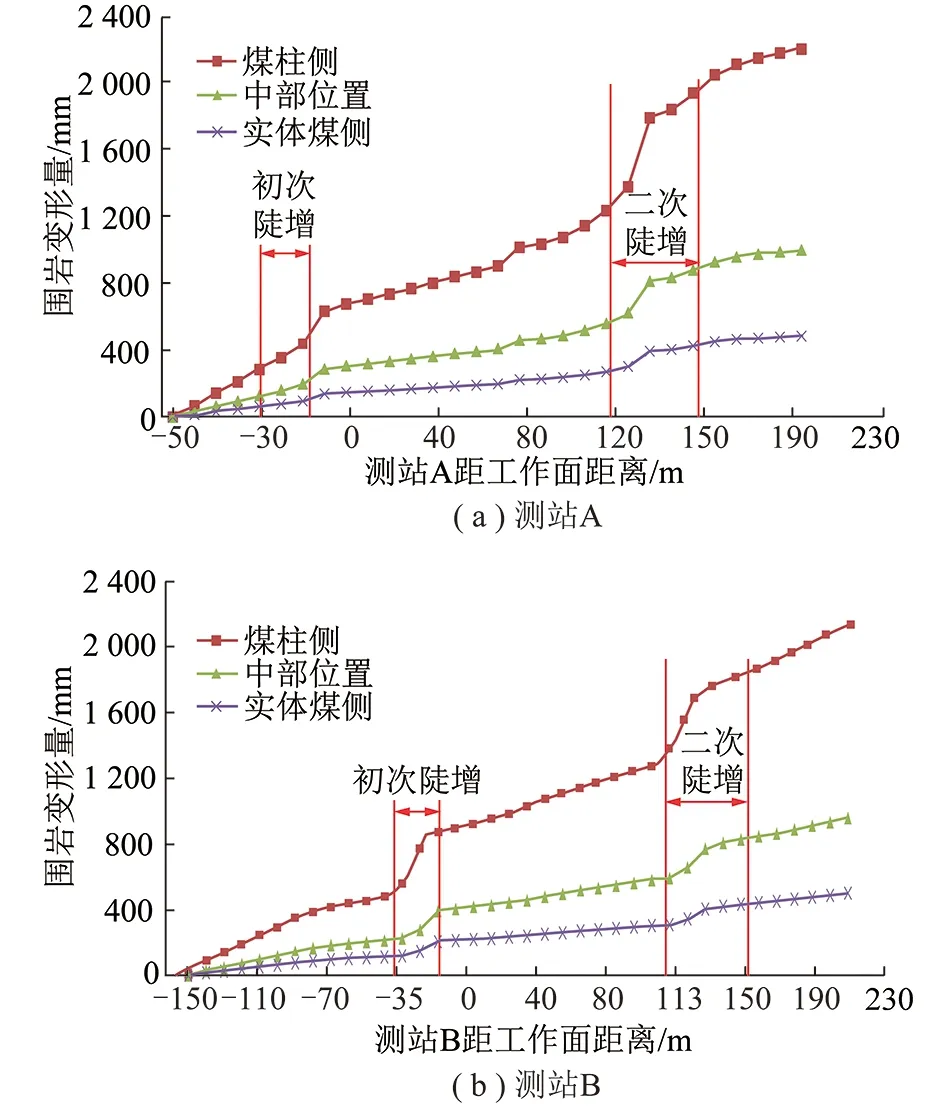

图4(a)为测站A煤柱巷道底臌变形监测曲线,监测结果显示底臌非对称现象显著,巷道底臌最大位置出现在煤柱侧,最大底臌量为2 193 mm,巷道中部最大底臌量为995 mm,实体煤一侧的最大底臌量为483 mm。总体来看,3个测点的巷道底臌量随着工作面的推进过程,都出现了2次明显的陡增现象。一次是上区段工作面推进至距测站A后方20 m左右位置时,巷道受到上区段左右工作面超前支承压力的影响,3个测点监测得到的底臌变形均有显著增加,煤柱侧底臌变形速率从之前的12 mm/m增加至19.4 mm/m;一次是工作面推进至距测站A前方130 m左右位置,受上区段工作面侧向支承压力的再次影响,3个测点监测得到的底臌变形更为剧烈,煤柱侧底臌变形速率从之前的14 mm/m陡增至80 mm/m。当工作面推进至距测站A前方180 m位置后,3个测点所测的底臌变形趋近平缓。

图4 煤柱巷道底臌变形监测曲线Fig.4 Monitoring curves of floor heave deformation of coal pillar roadway

测站B所监测的煤柱巷道底臌规律与测站A位置类似,最大变形量为2 189 mm,巷道中部最大底板变形量为1 003 mm,实体煤一侧的最大变形量为523 mm,如图4(b)所示。随着工作面的推进底臌量同样均出现了2次明显的陡增现象,一次是上区段工作面推进至距测站B后方30 m左右位置时,一次是工作面推进至距测站B前方110 m左右位置。由此分析可知,煤柱巷道受上区段工作面超前支承压力和侧向支承压力分别影响下,出现非对称底臌现象,期间出现两次底臌量陡增现象,并且以侧向支承压力再次影响为主,侧向支承压力影响有一定滞后性。

同时,煤柱巷道的非对称的底臌现象与上区段工作面的放煤厚度有直接关系,如图5所示。一定顶煤厚度范围内,底板最大变形位置随着顶煤厚度的增加,逐渐向巷道中部位置移动,例如,当上区段工作面的顶煤厚度为3.8 m时,底板最大变形位置在煤柱侧,当顶煤厚度增加至4.7 m,底板最大变形位置偏向中部。当顶煤厚度增加至一定程度,大部分区域底板最大变形位置仍偏向中部,而小部分区域巷道围岩变形明显缓和,如图5所示顶煤厚度6.3 m和6.7 m的情况。

图5 底臌规律与顶煤厚度的统计结果Fig.5 Statistical results of the floor heave law and the thickness of caving coal

1.3 煤柱巷道围岩应力环境分析

煤柱巷道底臌规律观测与上区段工作面开采情况表明,非对称底臌现象与上区段工作面放煤厚度有较大关联。分析原因主要是,放煤厚度变化造成采空区充填程度不同,伴随着上区段工作面基本顶岩层回转程度的不同,进而导致煤柱巷道围岩周边应力的不均匀,这种不均匀的围岩周边应力就是巷道出现非对称底臌现象的内在原因。

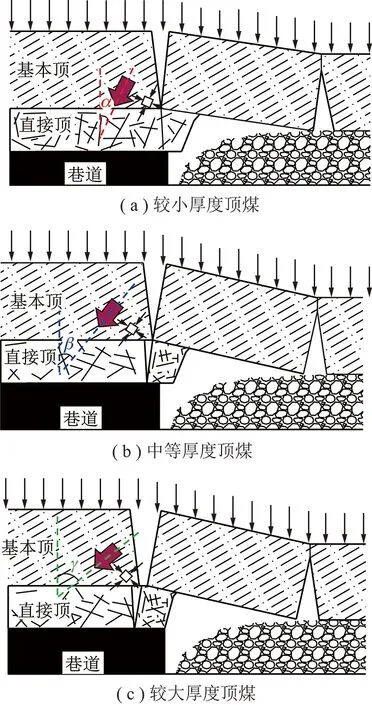

结合上区段工作面开采过程中对于顶煤高度的观测和统计,煤柱巷道上方区域顶板覆岩情况可大致分为3种类型:较小厚度顶煤、中等厚度顶煤及较大厚度顶煤。煤柱巷道处于上区段工作面回采所形成的侧向支承压力影响带内,根据工作面放煤厚度及基本顶运动状态,分析侧向支承压力影响带内煤柱巷道围岩周边应力环境,图7为不同放煤厚度条件下煤柱巷道围岩周边应力环境。

图6 不同放煤厚度煤柱巷道周边围岩应力环境Fig.6 Surrounding rock stress environment around coal pillar roadway with different caving coal thickness

在较小厚度顶煤(2 m以下)的条件下,如图6(a)所示,上区段工作面回采过程中放煤高度较小,加之直接顶岩层垮落后的碎胀作用,采空区充填较为充分,基本顶岩层破断后,岩块回转角度较小,这种条件下,煤柱巷道位置出现支承压力集中现象的同时,其围岩周边应力中的最大主应力的方向也将发生一定程度的偏转。随着顶煤厚度的增加,如图6(b)和(c)所示,采空区充填程度较差,基本顶岩层破断后,岩块回转角度较大,但破断的基本顶岩层依然可保持铰接联系,在此条件下,煤柱巷道位置出现支承压力集中程度进一步变大,围岩周边应力中的最大主应力的方向偏转程度也较大,即图6所示的最大主应力偏转角度α<β<γ。

图7 回转岩块的力学分析Fig.7 Mechanical analysis of rotating rock block

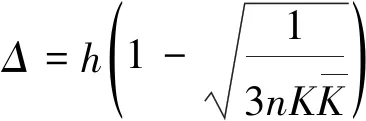

然而,基本顶的断裂位置在煤柱上方并非必然现象。少部分区域内,当放煤厚度进一步变大时,基本顶岩层回转程度进一步加大,造成挤压处局部应力集中,致使该处进入塑性状态,基本顶岩层回转达到一定的程度,如果此时基本顶断裂位置在煤柱边缘,则整个结构就有失稳的可能[32]。岩块回转后的状态及相关符号的含义如图7所示,此时:

(1)

鉴于咬合点处于塑性状态,因而T的作用点取a/2处;Δ可近似取lsinα,因此:

(2)

(3)

咬合处形成的挤压应力σp为

(4)

(5)

而梁在断裂时(达到极限跨距)载荷q与岩梁抗拉强度σt的关系为

(6)

式中,K根据梁的固支或简支等状态而定,一般为1/2~1/3。

在一般岩石中抗压强度[σc]与抗拉强度σt的比值为n,即

(7)

因此,可求得

(8)

(9)

由上述分析可知,当岩块最大下沉量达到Δ时,就有可能造成整个基本顶结构的失稳,造成如图8所示的基本顶岩层切落现象。这种情况下,煤柱巷道位置支承压力集中程度将大幅度减小,其围岩周边应力中的最大主应力的偏转程度也相应变小。

图8 基本顶切落时巷道周边围岩的应力环境Fig.8 Stress environment of surrounding rock around roadway with basic roof cutting

Δ0=M+∑h-∑hK0

(10)

式中,M为煤层厚度,m;∑h为直接顶厚度,m;K0为岩石碎胀系数,取1.3。

因此,当Δ0>Δ时,基本顶岩层就有失稳切落的可能,大南湖一矿3号煤层直接顶厚度为2.6 m,由式(9)和式(10)可得,造成基本顶岩层失稳切落的极限煤层厚度为9.2 m,减去巷道高度3.3 m,极限放煤厚度为5.9 m。

由上述分析可知,上区段工作面回采后,不同放煤厚度条件下,综放工作面煤柱巷道围岩周边应力环境具有明显差异。随着放煤厚度的增加,基本顶岩层破断偏转角度增大,煤柱巷道位置出现支承压力集中程度变大的同时,围岩周边应力中的最大主应力的方向偏转程度也变大。当放煤厚度超过一定限度时,上覆基本顶岩层有发生失稳和切落的可能,使得巷道围岩周边应力分布基本恢复至初始地应力状态。

2 巷道底臌机理数值分析

2.1 模拟方案与模型建立

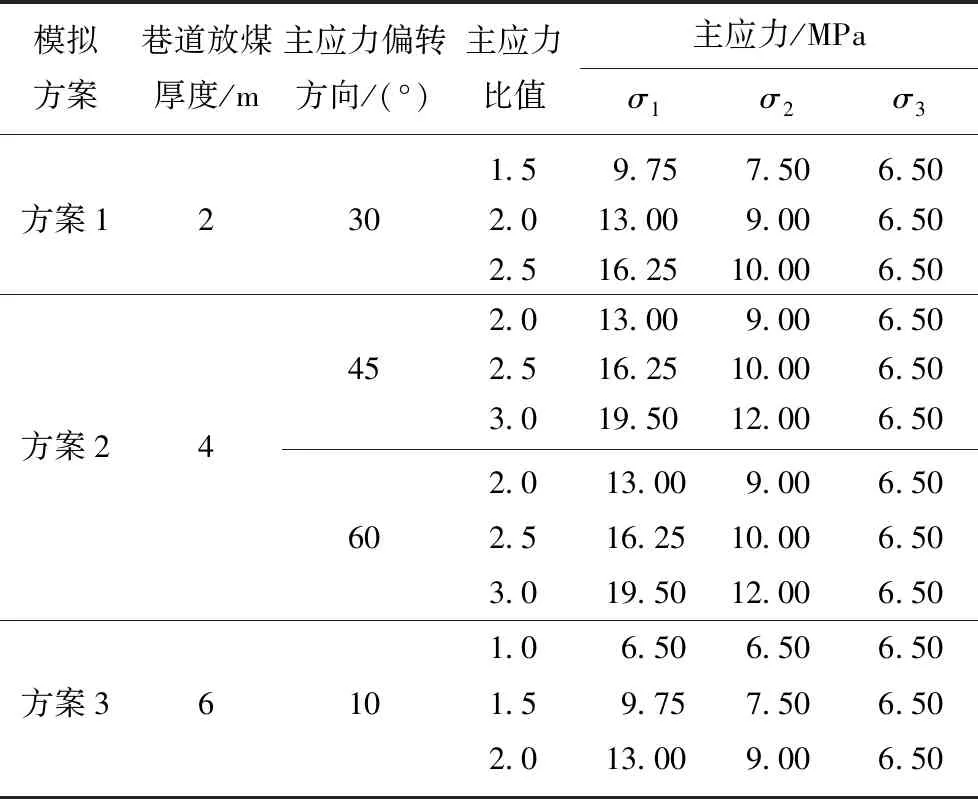

众所周知,巷道围岩的变形破坏本质上是由于塑性破坏引起的,为了揭示综放工作面煤柱巷道非对称底臌机理,采用FLAC3D数值模拟方法对不同应力环境下煤柱巷道围岩塑性破坏分布特征进行分析。由煤柱巷道围岩应力环境分析可知,放煤厚度的不同造成其围岩周边所受的侧向支承压力分布的不同,进而出现程度不均的主应力比值。根据传统矿压理论,基本顶岩层的回转造成煤柱巷道位置出现支承压力集中现象,应力增高系数一般可达到2.0~4.0,煤柱巷道位置支承压力集中的同时,其他方向的应力值也必然会出现一定程度的增加,因此,主应力比值取1.5~3.0。煤柱巷道围岩周边应力分布状态大致可分为3类:较小厚度顶煤、中等厚度顶煤及较大厚度顶煤,为简化模拟试验过程并阐述一般规律,采用表1所示的模拟方案。

以大南湖一矿3号煤层具体工程地质条件为基础(图1),所采用的岩石物理力学参数见表2。结合不同放煤厚度条件,分别建立模型,模型高度分别为48,50和52 m,长度为48 m,煤柱巷道区域网格宽度为0.5 m,模型厚度方向为一个单元格,图9为不同放煤厚度的数值模型。根据现场地质条件,模型边界施加表1所示的应力值与方向;模型水平方向上,限制x方向的位移与初始速度,模型底边限制x,y,z三个方向上的位移和初速度;采用基于弹塑性理论的摩尔-库仑准则。

表1 数值模拟方案Table 1 Numerical simulation scheme

表2 数值模拟岩石物理力学参数Table 2 Numerical simulation of rock physical and mechanical parameters

图9 不同放煤厚度的数值模型Fig.9 Numerical model with different top coal thickness

2.2 数值模拟结果分析

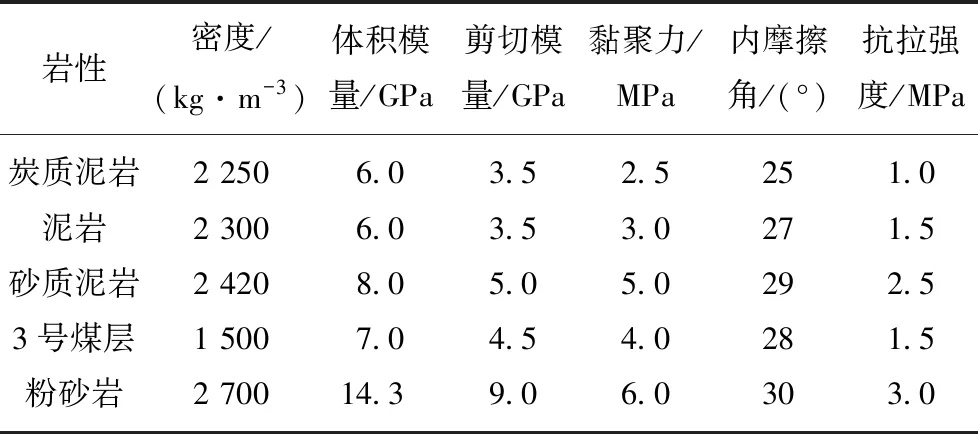

巷道围岩塑性区范围随着主应力大小和比值的升高呈现非均匀扩展,图10为顶煤2 m时不同应力环境下的巷道塑性区分布模拟结果(λ为2个主应力比值;β为主应力方向旋转角,下同)。当主应力比值为1.5时,如图10(a)所示,巷道围岩塑性破坏主要出现在巷道的顶底板位置,最大破坏范围位于煤柱侧底板,破坏深度为1.0 m;当主应力比值为2.0时,与图10(a)所示的围岩塑性破坏相比,塑性破坏开始向巷道两帮煤层扩展,出现非对称破坏,围岩最大破坏范围同样位于煤柱侧底板位置,破坏深度为2.0 m;当主应力比值为2.5时,围岩的塑性破坏范围明显增加,尤其是巷道底板区域,塑性破坏分布的非对称特征更为显著,最大破坏深度为2.5 m。

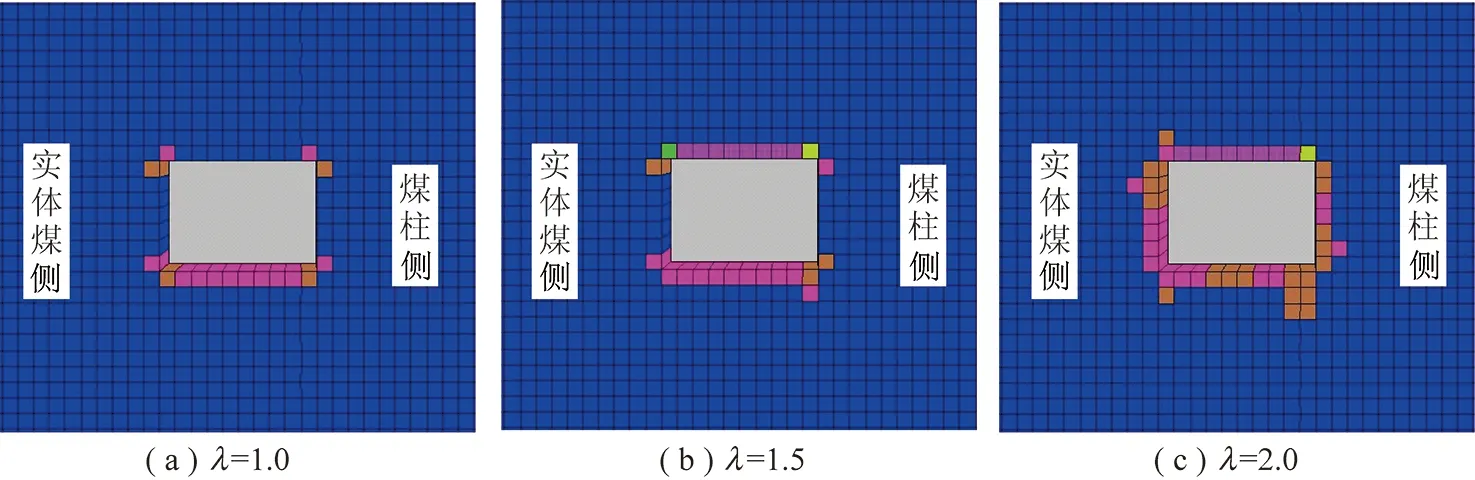

图11为顶煤4 m时不同应力环境下的巷道塑性区分布模拟结果,当主应力比值由2.0升至3.0时,塑性破坏范围明显增加,最大破坏深度位置向巷道中部位置移动。相同的巷道围岩主应力比值条件下,主应力偏转角度的增大,塑性破坏区域的范围也相应增加。同时,对比主应力方向旋转30°,45°,60°的数值模拟结果可以看出,底板最大破坏深度位置随着主应力方向旋转角度的增加,逐渐向巷道中部位置移动,这就是煤柱巷道底臌变形最大位置分布不同的内在原因。

图10 顶煤2 m时不同应力环境下的巷道塑性区分布模拟结果(β=30°)Fig.10 Simulation results of plastic zone distribution of roadway under different stress environments at 2 m top coal(β=30°)

图11 顶煤4 m时不同应力环境下的巷道塑性区分布模拟结果Fig.11 Simulation results of plastic zone distribution of roadway under different stress environments at 4 m top coal

当主应力比值为3.0、主应力方向旋转45°时,最大破坏深度为3.5 m,最大破坏深度位置靠近煤柱侧,这与图4所示的煤柱巷道底臌变形监测结果是相对应的,即:底板围岩塑性破坏深度最大,所引起的底臌变形量最大。图12为煤柱巷道现场照片与数值模拟围岩变形轮廓对照图。

现场观测显示,当顶煤超过一定厚度时,少数区域巷道围岩变形破坏有转好的现象。图13所示为顶煤6 m时不同主应力环境下的巷道塑性区分布模拟结果,由于上覆基本顶岩层发生失稳和切落,巷道周边主应力比值和旋转角度都大幅减小,巷道周边围岩塑性破坏范围也显著减小,此时,巷道底臌变形也将显著降低。

图12 煤柱巷道现场照片与数值模拟围岩变形轮廓对照Fig.12 Comparison of field photo of coal pillar roadway and numerical simulation of surrounding rock deformation profile

图13 顶煤6 m时不同应力环境下的巷道塑性区分布模拟结果(β=10°)Fig.13 Simulation results of plastic zone distribution of roadway under different stress environments at 6 m top coal(β=10°)

3 巷道底臌控制对策与现场试验

大南湖一矿煤柱巷道周边围岩应力环境复杂,巷道非对称、大变形量的底臌特征显著。控制巷道底臌变形、减少巷道底臌处理工作量对于满足矿井正常生产具有实际意义。根据煤柱巷道应力环境与底板塑性破坏规律分析结果,从调整采掘关系改善巷道围岩应力环境、优化巷道底臌硬化方案和起底方案等层面提出巷道底臌控制对策。

3.1 调整采掘关系改善巷道围岩应力环境

大南湖一矿1306工作面接替期间,由于采掘关系不合理,出现导致巷道近乎报废的底臌大变形破坏。据此,首先改善了大南湖的一矿的采掘关系,在上区段工作面回采结束之后,等待采空区顶板活动稳定之后,再开掘下区段回风平巷,以避免上区段工作面超前移动支承压力的影响,改善巷道围岩应力环境。

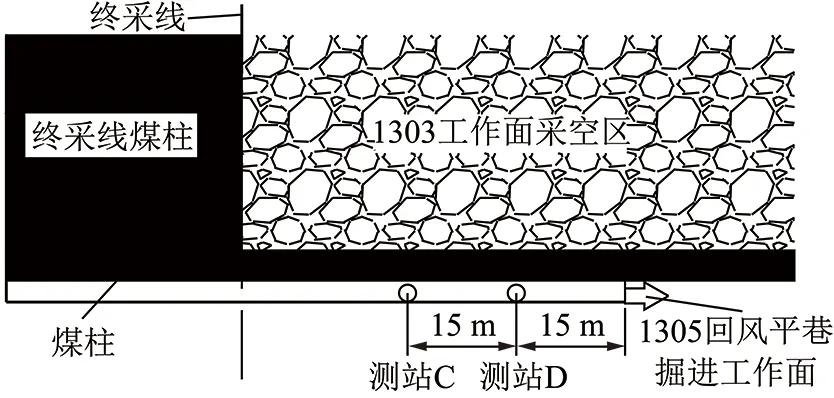

试验选取1305回风平巷,待1303工作面回采结束3个月后,再开掘1305工作面回风平巷。同时进行了底臌变形表面位移监测,如图14所示,测点布置同图3(b)所示,测站间距15 m,开始监测时,测站D距离掘进工作面15 m,监测持续30 d。

图14 试验巷道布置及测站布置Fig.14 Layout of test roadway and measuring station

图15 底臌变形监测曲线Fig.15 Monitoring curves of floor heave deformation

由图15的监测结果可知,巷道底臌非对称现象虽然同样显著,但巷道底臌变形量与未调整之前减少了20%~40%,煤柱巷道底臌变形在9~12 d后趋近于稳定。因此,安排采掘接替时,应尽可能待上区段采空区顶板活动稳定后再进行煤柱巷道的掘进。

3.2 优化底板硬化厚度减少起底工程量

由于煤柱巷道具有受剧烈采动影响、服务年限短等特点,不宜采用类似于永久巷道的高强度支护进行底板控制,采用底板硬化支护是常用手段。大南湖一矿曾在煤柱巷道底板铺设了200~300 mm厚的高强混凝土层,试图控制非对称底臌现象,控制效果不佳,底臌依然严重。图16为底板硬化层处理现场照片,明显看到混凝土基本呈块状分布,浪费了底板硬化材料的同时,也加大了底臌处理的工作量。

图16 底板硬化层处理Fig.16 Treatment hardened layer of floor

巷道围岩大变形实质上是由于塑性区扩展引起的,减小底板的塑性破坏范围即可减少巷道的底臌变形。据此,在原有巷道支护的基础上,探究底板硬化加强支护对于底板塑性破坏范围的影响,使用Flac3D数值模拟的方法,进行了底板破坏控制试验,所采用的模型与边界条件如图11(c)相同,主应力比值为3.0,主应力旋转角度为45°。

底板硬化层厚度的不同很大程度上反应了不同的支护强度,因此,为了直观反应支护强度对底板破坏控制的效果,采用每米巷道底板使用锚索数量代表不同的支护强度。如图17所示,支护强度从0.12 MPa升至1.20 MPa(每米10根φ21.6 mm锚索),围岩塑性破坏深度仅降低15%,这种围岩塑性破坏深度的减小程度在工程上是微乎其微的。综合以上可以看出,在现有工程条件下,支护强度的增大难以实现对于巷道底板围岩塑性破坏和强烈变形的有效控制。

因此,采用高强底板硬化支护的措施来控制底臌是不可行的,只能适应非均匀底臌这一特性。因此,对于底臌的控制,应该铺设适量厚度的硬化层,以保证一定时期内巷道的正常使用、便于清理为原则,建议硬化层厚度为120~160 mm。

图18为试验巷道底板处理照片,优化后的底臌处理方案相比较之前节约了50%混凝土的使用量,铺设时间减少了20%,起底的破碎岩体和混硬土层减少了40%左右,大大提高了底板处理的效率。

图18 试验巷道底板处理Fig.18 Photos of floor processing in test roadway

3.3 根据非对称底臌规律确定起底方案

煤柱巷道底臌起底工作不可避免,合理的起底时机和起底位置尤为重要。根据底臌规律监测结果,工作面超前支护区域(超前工作面30 m)是超前支承压力剧烈影响范围,其底板塑性破坏程度趋于最大,然而,此时底板人工破碎较为容易,巷道底臌起底应在超前支护以外并尽量在邻近工作面的区域进行,一方面可进行较为彻底的底板处理,另一方面也降低了起底施工难度。结合非对称底臌机理分析,在不影响巷道正常使用的前提下,底臌最大位置处应保证一定的超挖量,底臌最大位置可依据上区段工作面的放煤厚度和巷道邻近位置的非对称变形特征综合确定。同时,永久设备安装位置、频繁使用位置等区域应布置在巷道底臌量较小的一侧,即煤柱巷道的实体煤一侧。

4 结 论

(1)采动影响条件下,综放工作面煤柱巷道围岩应力环境是非均匀的,一定放煤厚度范围内,随着放煤厚度的增加,基本顶岩层破断偏转角度增大,煤柱巷道位置出现支承压力集中程度增大的同时,围岩周边最大主应力的方向偏转程度也随之变大;而当超过一定放煤厚度之后,少数区域基本顶岩层沿煤柱边缘失稳直至切落,巷道周边围岩应力环境恢复至初始地应力状态。

(2)非均匀应力场条件下,煤柱巷道底板塑性区呈非对称分布,进而引起非对称底臌;巷道围岩周边主应力绝对值、主应力比值越大,非对称底臌越剧烈。并且,底板最大塑性破坏深度位置随着主应力方向旋转角度的增加,逐渐向巷道中部位置移动,是煤柱巷道底臌变形最大位置分布不同的内在原因。

(3)煤柱巷道底臌变形可控性较差,控制上应以适应底臌变形为主,以保证一定时期内巷道的正常使用、便于清理为原则,铺设适量厚度的硬化层,起底工作应尽可能邻近工作面进行,底臌最大位置处应保证一定的超挖量;同时,煤柱巷道的掘进应待上区段采空区顶板活动稳定后进行,以尽可能减小巷道底板破坏与变形。