内膛损伤枪管对内弹道性能和弹头出膛状态的影响研究

2019-05-08沈超周克栋陆野乔自平

沈超, 周克栋, 陆野, 乔自平

(1.南京理工大学 机械工程学院, 江苏 南京 210094; 2. 中国兵器工业第208研究所, 北京 102202)

0 引言

目前学者们对内膛损伤的机理及身管内膛磨损的弹-枪、弹-炮耦合内弹道退化过程进行了较多研究,并取得了一定的成果。文献[3]对材料断裂与损伤中的力学机理以及损伤的演化过程进行了理论研究。文献[4-5]提出了运用兰姆波、工业CT等对金属内部损伤进行定量无伤探测的方法。文献[6]针对试验中身管阳线起始段双侧棱边断裂损伤的现象建立了非线性有限元模型,分析了弹丸挤进过程中阳线的损伤机理。文献[7]对身管内膛磨损条件下的弹道诸元进行了求解,并对内膛磨损枪管发射弹头的初速进行了修正。文献[8]将稳健设计思想用于弹-枪匹配过程,对不同内弹道条件下的弹头发射过程进行了研究。文献[9]以身管磨损最大处的磨损量代替整个内膛磨损量,研究了内膛烧蚀磨损引起的火炮内弹道变化情况。文献[10-11]基于分割策略将身管分为多段,分段建立了身管内膛的磨损模型,分析了火炮膛压和弹丸初速随内膛磨损的退化过程。上述研究对弹丸沿真实内膛损伤身管运动的研究,尤其是对真实内膛损伤如何影响弹丸出膛状态进而影响射击精度的研究还较少。

本文基于某12.7 mm机枪的镀铬枪管寿命试验,通过对实弹射击中含镀铬层枪管内膛的损伤数据进行测量,得到了枪管自坡膛至膛口各处损伤的形貌特征;将内膛损伤的形式归纳为两类,分别分析了两类损伤在身管轴向的分布规律及其随射弹数增加的演化规律,在此基础上分两步对含真实内膛损伤的枪管进行了有限元网格划分;基于经典内弹道方程并考虑内膛损伤导致的弹后空间扩大量,编写了弹底压力推力子程序,使用Abaqus软件建立了内弹道过程的弹-枪热力耦合有限元模型。获得了不同寿命阶段枪管所发射弹头的内弹道参数及出膛状态参数,分析了内膛损伤对二者的影响规律,对内膛损伤导致枪管寿终的机理做出了解释。

1 枪管内膛损伤的主要形式及其分布与发展规律

大量试验表明,枪管内膛的主要损伤形式有两种:

1)内膛表层金属材料磨损导致的内膛截面阴线、阳线半径的扩大(假设截面圆周上阳线的磨损量相等,即第1类损伤不改变内膛截面几何上的对称性);

2)由于所受机械压力作用、火药烧蚀作用及热应力作用等不均匀,导致局部裂纹、烧蚀坑及镀铬层剥落等。

试验结果与文献[7]中对身管内膛破坏特点的描述相同。其中,第1种损伤形式的磨损量可以通过使用塞规伸入枪管内测量枪管轴向各位置处的直径得到;第2种内膛损伤形式及其分布规律的获得一般采用对枪管进行内窥,或者解剖枪管进行观察的方法。

1.1 各寿命阶段枪管内膛磨损量及其变化规律

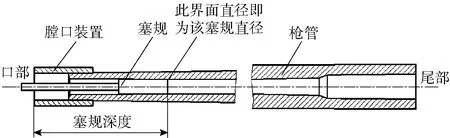

测量第1类损伤时采用一组长度相同、直径递变的塞规,测试其进入枪管的深度。由于枪管口部及尾部的烧蚀量均大于枪管中部,故需分别测试不同直径的塞规进入枪管口部及尾部的深度,并假定塞规头部终止位置截面阳线内径即为该塞规直径。以口部为例,使用塞规进行测量的过程如图1所示,依此方法,采用不同直径的塞规,即可测得枪管不同轴向截面位置枪管直径。试验获得的原始数据即为各塞规的直径及对应塞规从枪口或枪尾伸入枪管的长度,通过换算即可得到如图2所示身管阳线直径在轴向的分布情况,所测得直径与原直径之差的一半即为枪管该截面第1类损伤(磨损)值的大小。

图1 枪管内膛阳线直径测量示意图Fig.1 Schematic diagram of barrel land diameter measurement

图2 4根枪管内膛直径轴向分布图Fig.2 Bore diameters of 4 barrels along the axis

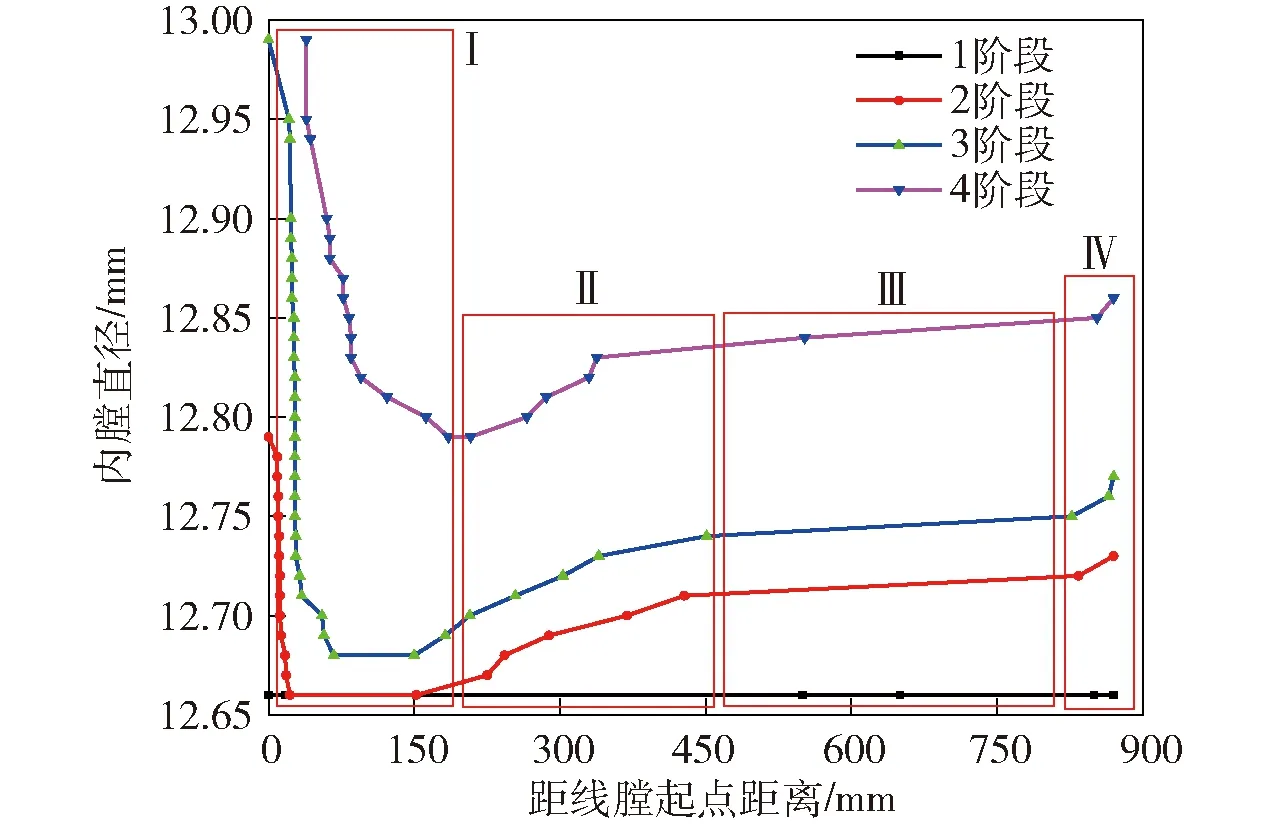

在12.7 mm机枪射击寿命试验中,使用塞规测量得到了若干根材料、制造工艺及结构均相同的枪管在射弹数分别为0发(寿命试验前)、1 400发(寿命试验中前期)、3 000发(寿命试验中期)、6 000发(寿终)时的内膛阳线直径,各根枪管在射弹数相同时的内膛阳线直径在轴向各截面处基本一致,各根枪管阳线直径平均值沿枪管轴向的分布如图2所示,并按射弹数的增加将枪管分为4个寿命阶段编号为1~4阶段,以便于叙述。

从图2中可以看出,枪管阳线直径初始为12.66 mm,随着射弹数的增加,轴向各位置处的磨损量都在增加,且各寿命阶段枪管的阳线直径变化规律相似,即沿轴向可以划分为4个区域:Ⅰ区域为从阳线起始部向前12倍口径长度上,区域内枪管内膛磨损量均在膛线起始段达到最大值,并迅速下降至各自的稳定值后,在Ⅱ区域前保持不变,随着射弹数的增加,这段磨损量不变的区域逐渐缩小,直至枪管寿终时该区域长度已缩小至仅有20 mm;Ⅱ区域为从距阳线起点12倍口径到枪管中部位置,该区域内枪管内膛磨损量随射弹数的增加呈非线性增加趋势;Ⅲ区域为枪管中部到离枪口2倍口径距离处,该区域内膛磨损量随射弹数的增加呈缓慢线性增加趋势;Ⅳ区域为枪口部2倍口径长度内,该区域内枪口处内膛磨损量突然增大,呈现“喇叭口”的形状。本文称Ⅰ区域、Ⅱ区域为主要磨损区,Ⅲ区域为均匀磨损区,Ⅳ区域为枪口磨损区。

1.2 各寿命阶段枪管内膛损伤形式及分布规律

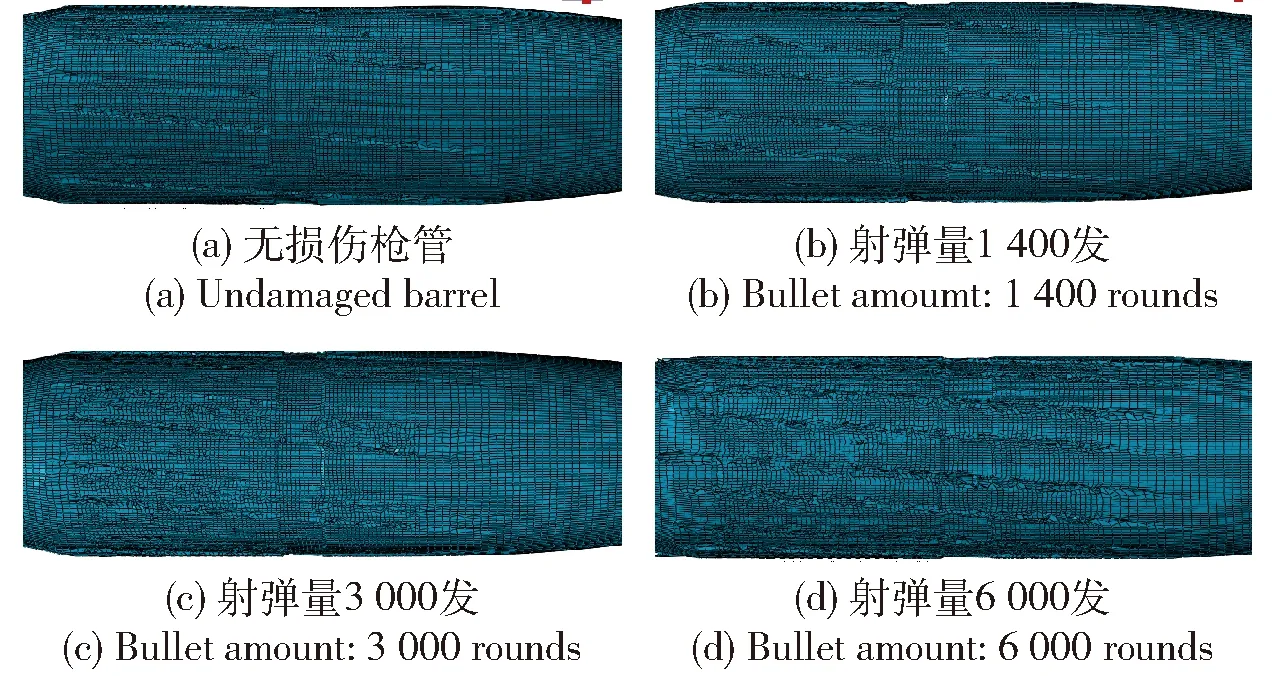

测量第2类损伤时,将内窥仪器探头从枪管尾部伸入内膛,并不断向枪管口部移动,内窥仪器自动保存整个过程的内窥视频,内窥过程会在若干关键位置记录探头深入枪管尾部的长度,并对该处的内膛形貌重点进行观察。采用这种内窥技术对不同寿命阶段的枪管进行内窥,即可获得不同寿命阶段枪管轴向各位置处的表面形貌特征,该视频资料及所记录的探头伸入枪管尾部长度即为测量第2类损伤的原始样本数据。通过对不同寿命阶段枪管内窥视频进行观察与分析,尤其是对上文所述关键区域的观察及截图(见图3~图5),分析获得了内膛损伤随射弹数的演化规律。

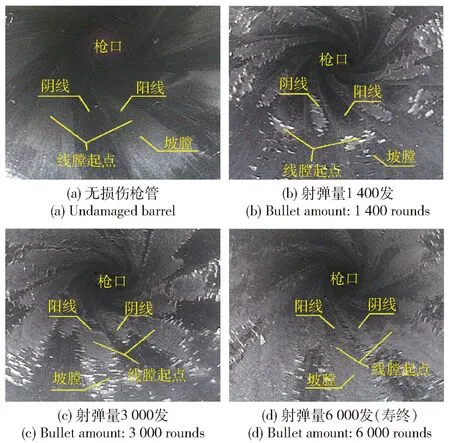

图3 各寿命阶段枪管线膛起始段损伤内窥图Fig.3 EndoscopicFigures of bore damage at the beginning of rifled bore

试验时对多根相同材料、相同制造工艺及相同内膛结构的枪管按照同样的射击规范进行射击试验,试验获得各根枪管的内膛烧蚀坑和铬层的剥落情况在相同的寿命阶段一致。因此,选取寿命试验中的某一根枪管,列出其在上述4个寿命阶段进行内窥得到的Ⅰ区损伤最严重的线膛起始段内膛损伤情况,如图3所示。

从图3可以看出,在损伤最严重的线膛起始部位,内膛损伤的主要形式是由初始细小裂纹不断延伸及扩展而导致的铬层剥落和火药气体冲刷烧蚀形成的烧蚀坑,由图3(b)可以发现在寿命试验的中前期枪管线膛起始部的裂纹就已发展为明显的烧蚀坑和铬层的剥落。结合图3(b)~图3(d)可以得到内膛损伤在线膛起始段的分布规律,即随着射弹数的增加,阳线的损伤首先出现在线膛起点处,并随着射弹量的增加沿阳线向枪口及枪尾方向延伸,阳线导转侧较非导转侧的损伤更为严重(图3中阳线的左侧为导转侧),这是由阳线起始段及导转侧受力条件更为苛刻所决定的;阴线的损伤首先出现在线膛起始部,并随着射弹数的增加,轴向主要向枪管口部延伸,周向向两侧延伸并逐渐与阳线的损伤相连,这是因为阴线的损伤主要受到高温、高速火药气体的冲刷作用形成烧蚀坑[7],弹头完成挤进前,弹头被甲材料与阴线贴合较紧,火药气体对线膛起始段之前的坡膛段阴线冲刷作用较小,因此损伤也较小。

该枪管Ⅱ区域在4个寿命阶段时内膛损伤情况如图4所示。由图4可以看出,Ⅱ区域的内膛损伤在身管寿命的中前期主要为纯磨损,随着射弹数的增加,在阳线导转侧出现由铬层剥落形成的坑状结构缺陷并不断沿膛线向枪口及枪尾方向扩展,在枪管寿命后期,该区域内阴线表面出现少量的烧蚀坑。这是因为在枪管寿命中后期,Ⅰ区域的内膛损伤较明显,弹头在Ⅰ区域的运动不能得到较好的约束,使得弹头沿该区域内膛向枪管口部运动过程扰动增大,对枪管Ⅱ区域的作用力增大;该区域也对应枪管轴向温度场的温度最高区域[12],热应力较大,铬层较容易剥落;由于该区域内膛压仍较大,弹头的加速度、角加速度均较大,阳线导转侧受力也会增大,因而铬层的剥落主要出现在膛线的导转侧。阴线烧蚀坑的形成是由于该区域内膛损伤量的增加,导致弹头与枪管之间间隙扩大,高温、高速的火药燃气及未完全燃烧的固相颗粒泄漏量增大,使得阴线在其冲刷下形成烧蚀坑。

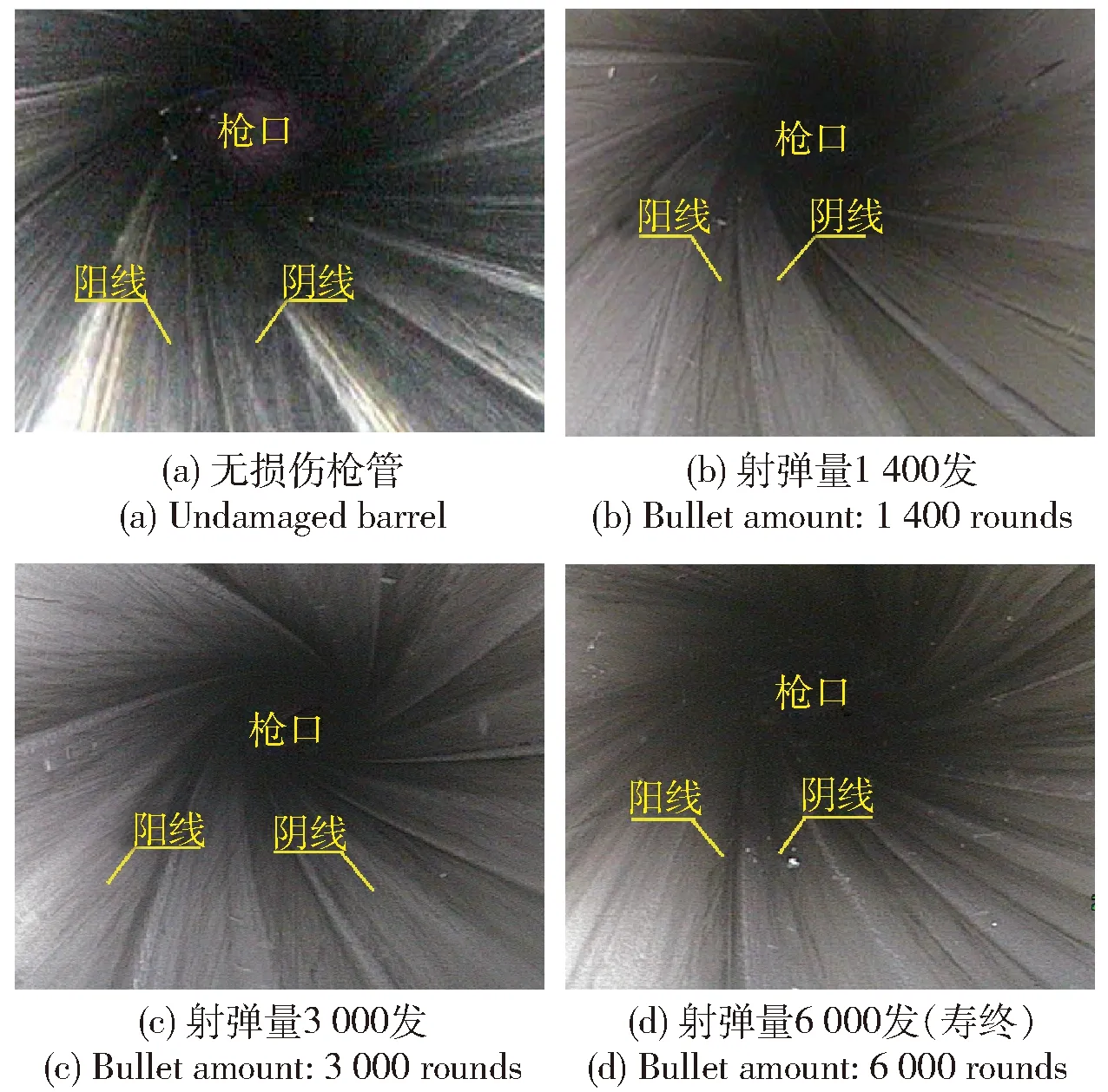

图5 各寿命阶段枪管Ⅲ区域内膛损伤内窥图Fig.5 EndoscopicFigures of bore damage in Area Ⅲ

图5是该枪管4寿命阶段Ⅲ区域的内窥图,这一区域内弹道过程膛压较低,弹头加速度、角加速度较低,弹头运动较平稳,内膛损伤以均匀的磨损为主。Ⅳ区域“喇叭口”段也是均匀磨损段,枪管口部直径由于只比Ⅲ区域末端扩大了0.01 mm,内窥图中不能明显看出与Ⅲ区域的分界面,这里不再列出图片。

2 真实内膛损伤枪管有限元模型的建立

第1节叙述的2种内膛损伤主要形式均会影响弹头的内弹道过程及出膛状态:内膛表面金属材料的磨损会降低弹头与内膛之间贴合的紧密度,使得枪管对弹头的导向及导转作用降低,进而使得弹头出膛时扰动增大,转速及外弹道过程的飞行稳定性降低;局部的裂纹、烧蚀坑及铬层剥落后留下的大块的结构缺陷等会改变弹头的表面形貌,如刻槽的深度、宽度及被甲材料的表面完整性等均会与无损伤枪管发射的弹头有较大差异,这会使得弹头外弹道飞行过程中的气动力参数发生改变,影响弹头的外弹道性能。由此可知,2种主要的内膛损伤形式均会改变弹头的出膛状态,因此,建立含损伤枪管的有限元模型时必须同时考虑上述2种内膛损伤形式。

2.1 对内膛损伤形式做出的假设

真实的枪管内膛损伤形式太过复杂,很难在建立有限元模型时完全对其进行还原,因此本文建立的内膛损伤枪管的有限元模型基于以下假设:

1)由于阴线的磨损量较小,不计阴线的第1类损伤;

2)由于金属表面细小裂纹在枪管寿命前期就已演化为明显的烧蚀坑和铬层剥落,不考虑裂纹对弹头膛内运动的影响;

3)枪管各条阴线的损伤相同,各条阳线的损伤相同。

本文采取先建立内膛磨损枪管的几何模型并对其划分网格,然后在其上预置第2类内膛损伤的方法分2步建立枪管的有限元模型。下文以射弹量3 000发(寿命中期,寿命阶段编号3阶段)的枪管为例,详细叙述建模过程,其他3个寿命阶段枪管的建模过程与之类似。

2.2 内膛损伤枪管有限元模型的建立

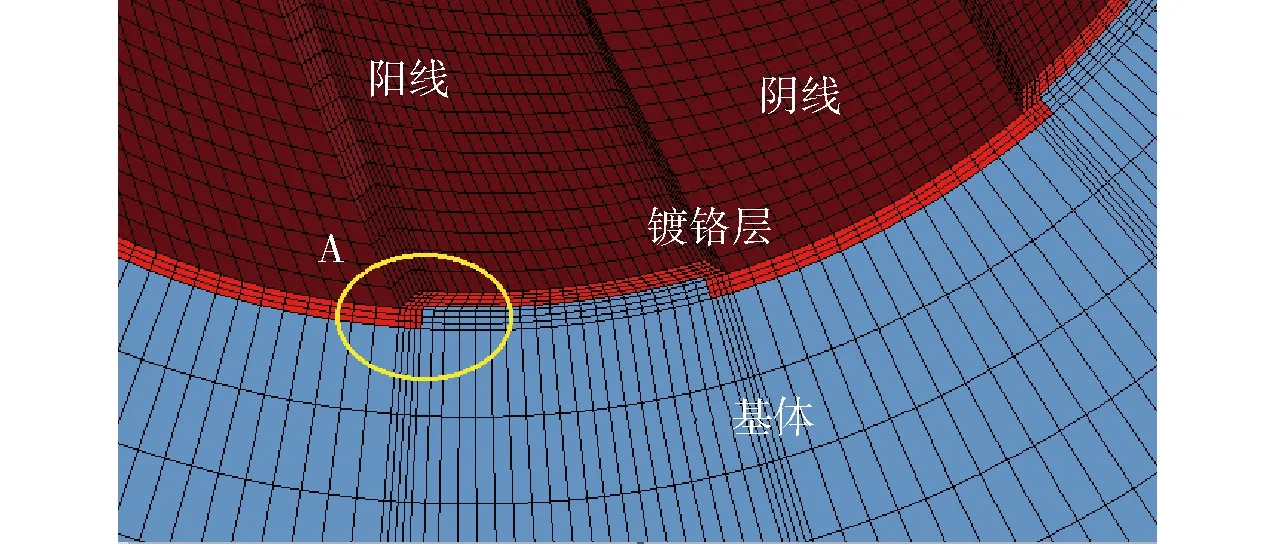

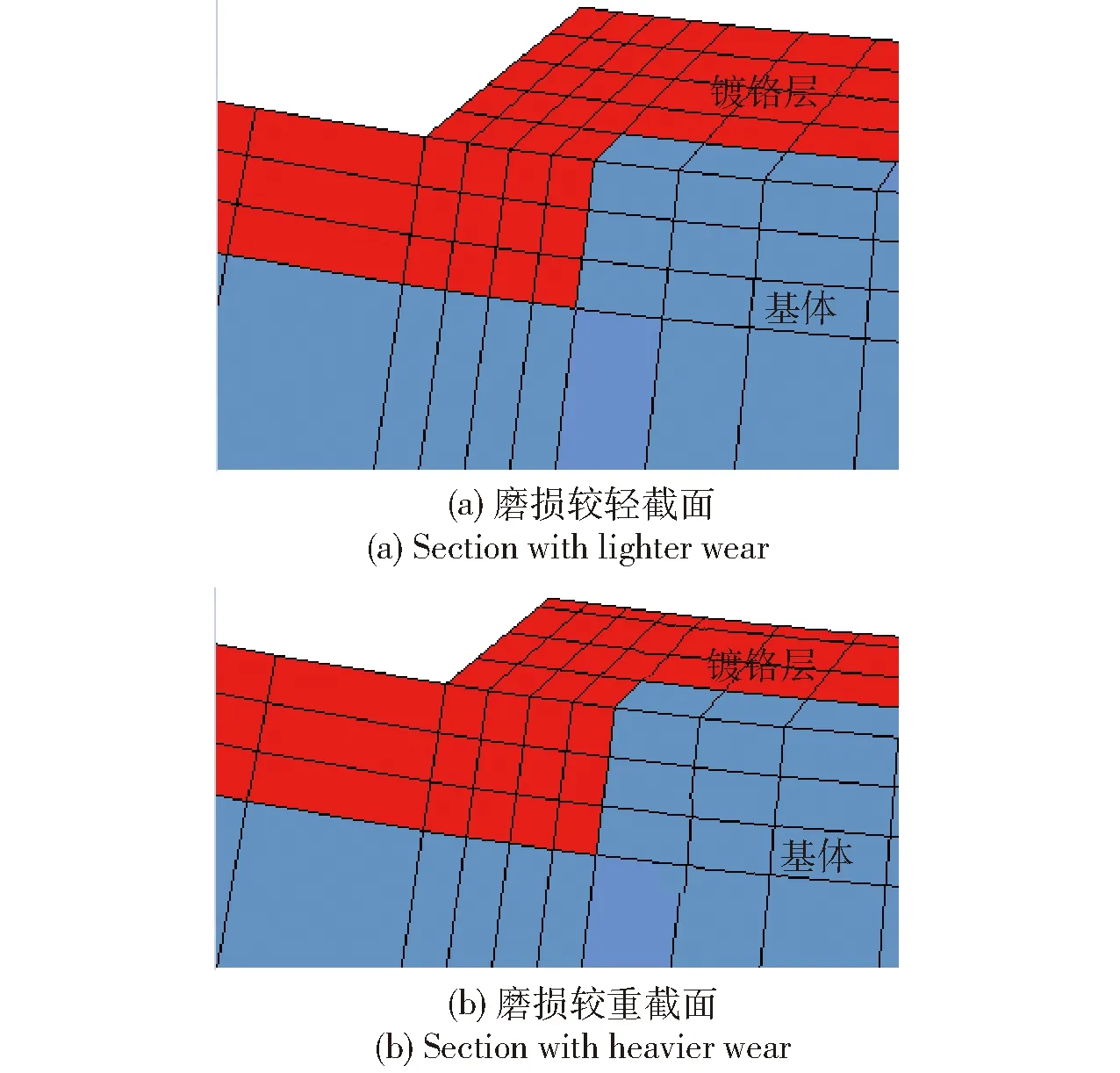

1)建立只含第1类损伤(纯磨损)的寿命中期镀铬枪管的有限元模型。根据图2所示的枪管内膛磨损数据,使用三维建模软件建立寿命中期枪管的三维模型,基于2.1节中的假设1):内膛的磨损不改变内膛截面的对称性,因此可以建立准确的只含第1类损伤的枪管三维模型。在此基础上对只含第1类损伤的寿命中期枪管进行有限元网格划分如图6所示。考虑到受磨损的主要为表面镀铬层,在网格划分时保证基体材料厚度不变,仅改变镀铬层的厚度,磨损较轻和磨损较重的枪管膛线导转侧(见图6中A区域的网格局部放大图)如图7所示。

图6 3阶段枪管三维网格划分Fig.6 3D mesh generation of barrel in Area Ⅲ

图7 铬层磨损后网格划分Fig.7 Mesh generation of worn chromium coating

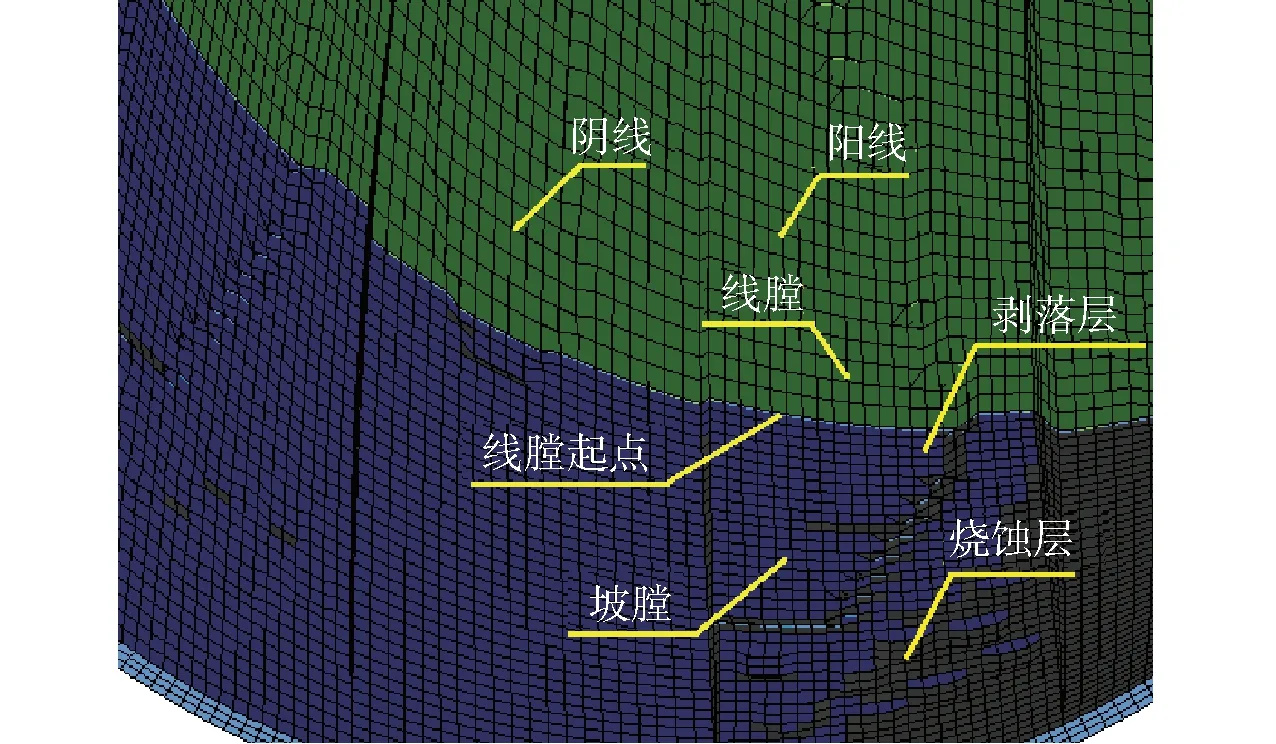

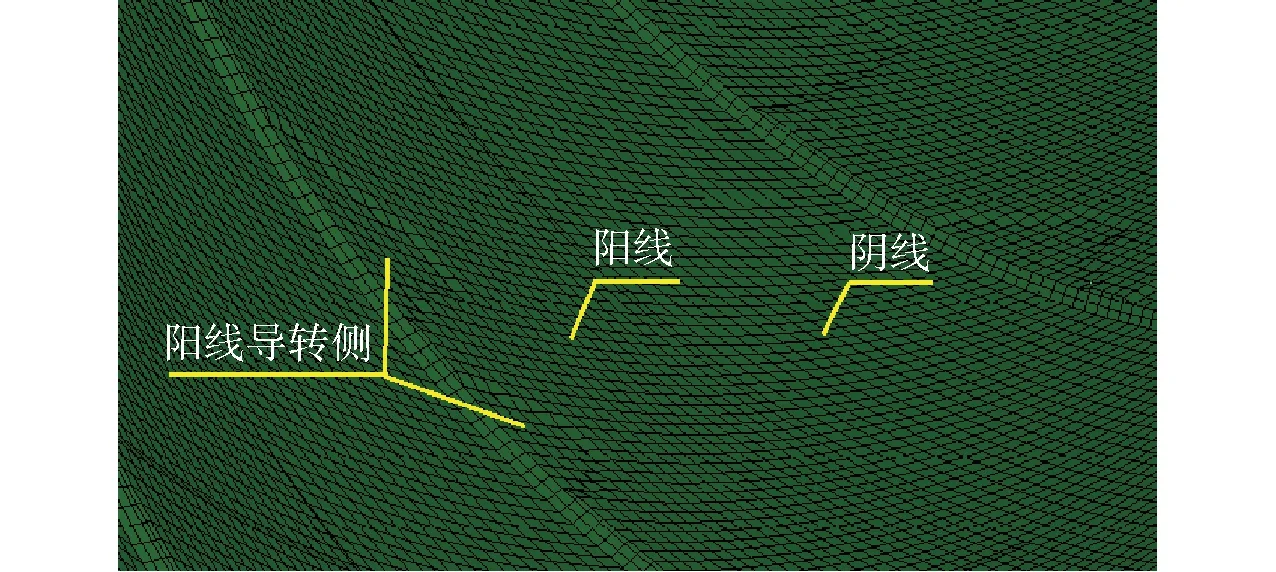

2)在已完成的纯磨损寿命中期枪管有限元模型的基础上,预置第2类损伤(烧蚀坑和剥落层)。基于2.1节中对各寿命阶段枪管内膛损伤试验数据的分析所获得的寿命中期枪管在身管轴向4个区域的主要损伤形式及分布规律,在枪管的Ⅰ区域、Ⅱ区域预置烧蚀坑和剥落层分别如图8、图9所示,Ⅲ区域、Ⅳ区域的损伤形式为均匀的磨损,因而不用预置烧蚀坑和剥落层。

图8 3阶段枪管Ⅰ区域网格划分Fig.8 Mesh generation of barrel 3 in AreaⅠ

图9 3阶段枪管Ⅱ区域网格划分(部分)Fig.9 Mesh generation of barrel 3 in AreaⅡ (partly)

至此完成了寿命中期含损伤镀铬枪管有限元模型的建立,因为其他3个寿命阶段枪管内膛的磨损数据及烧蚀坑和剥落层在身管轴向各区域的分布及演化规律也已经由寿命试验得到,所以重复上述2步即可建立其他3个寿命阶段损伤枪管的有限元模型。

2.3 含损伤枪管弹- 枪热力耦合模型的建立

本文主要研究枪管内膛损伤对弹头出膛状态的影响,对于枪械系统的振动、后坐及部分由人工因素导致的随机误差(如弹头和内膛加工误差、装药量质量误差等)对弹头出膛状态的影响不予考虑。因此忽略枪管的变形,假设枪管为刚体,弹头材料考虑塑性变形和损伤失效,采用Johnson-Cook本构模型[13]。

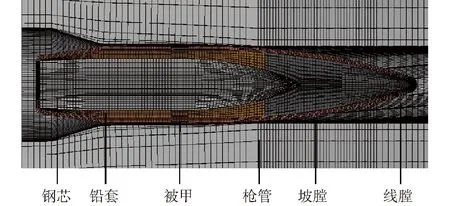

图10 弹-枪耦合有限元模型Fig.10 Assembled FEA model of bullet-barrel interaction

在上文划分4个寿命阶段含真实内膛损伤枪管有限元网格的基础上,建立弹头沿含损伤枪管运动直至出膛的热力耦合模型,装配后的有限元模型如图10所示。弹-枪耦合模型的相关设定、由内膛损伤引起的弹后空间增加量的计算方法以及发射子程序的编写过程详见文献[14]。

3 模型验证及结果分析

3.1 模型验证

本文结合枪管寿命试验获得的内膛各截面尺寸及枪管内窥图,使用第2节所述方法建立弹头在枪管的1~4寿命阶段内挤进及沿内膛向枪管口部运动过程的有限元模型。

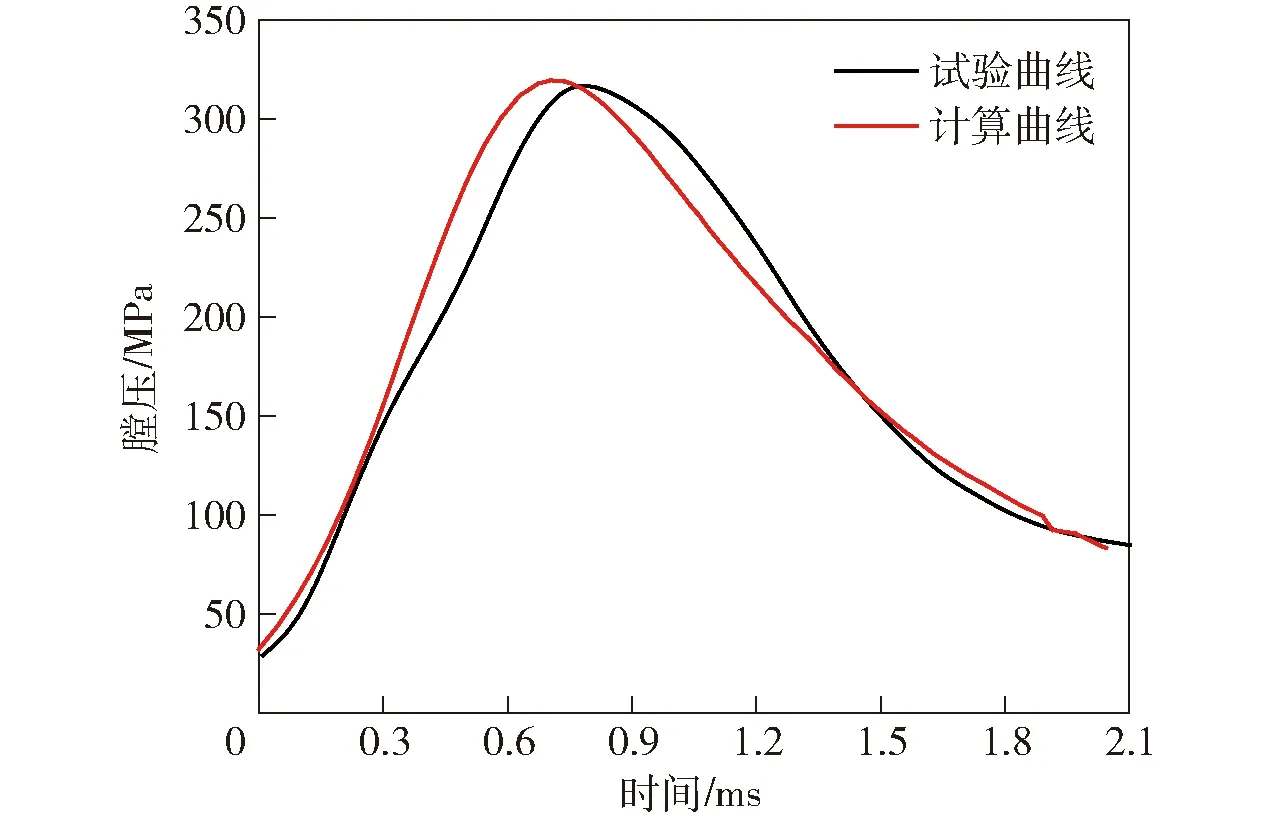

为验证所建立有限元模型的准确性,将有限元计算及试验测得的各寿命阶段枪管发射弹头的初速进行对比后发现,4个寿命阶段枪管所发射弹头的初速计算值与理论值误差均在1.2%以内(前3个阶段初速误差均小于0.8%),其中4个寿命阶段枪管初速误差略大是因为寿终枪管由烧蚀、铬层剥落等引起的弹后空间增大已不能完全忽略,计算时所取弹后空间偏小,导致膛压偏大,初速也偏大。无损伤枪管内弹道过程膛压实测值及计算值如图11所示。由图11可以看出,两膛压曲线贴合得较好,其中实测最大膛压为320 MPa,计算得到最大膛压为328 MPa,二者误差仅为2.5%. 由此可见,本文建立的有限元模型计算结果与实测值误差较小,验证了本文针对内膛损伤枪管建模方法的合理性和正确性。

图11 膛压曲线对比Fig.11 Comparison of pressure curves

3.2 枪管内膛损伤对内弹道过程的影响

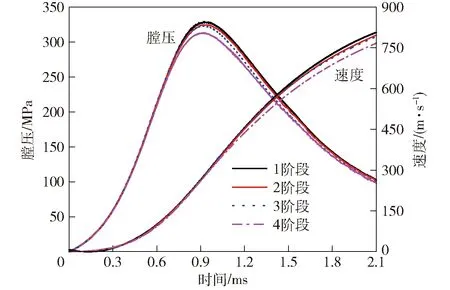

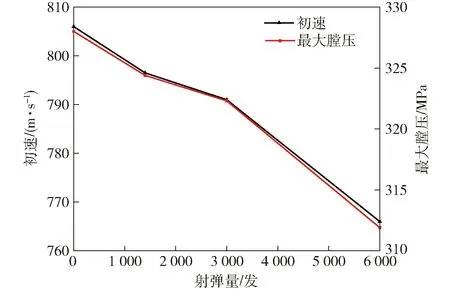

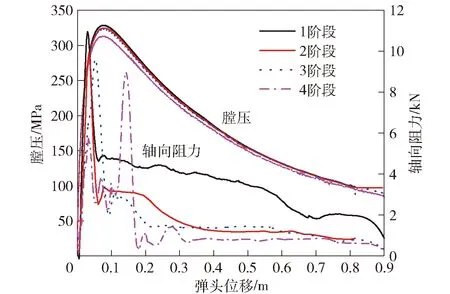

仿真计算所得弹头沿4个寿命阶段枪管运动过程内弹道膛压及速度曲线如图12所示。其中,未损伤枪管的最大膛压和弹头出膛速度分别为328 MPa、806 m/s,2~4阶段枪管按射弹量的增加,膛压分别下降了1.1%(324.4 MPa)、1.7%(322.3 MPa)、4.9%(311.9 MPa),初速分别下降了1.2%(796 m/s)、1.9%(791 m/s)、4.8%(767 m/s)。图13为初速及最大膛压随射弹数增加的变化趋势。由图13可以看出,最大膛压和初速作为反映弹头内弹道性能的两个重要参数,随射弹量的增加在不断降低,且在枪管寿命的前半段,内膛磨损导致二者的降低较小;在寿命后期,二者均出现显著下降,导致了弹头的内弹道性能随之显著降低,枪管随即寿终。

图12 内弹道膛压及速度曲线Fig.12 Curves of interior ballistics bore pressure and velocity

图13 初速及最大膛压变化趋势Fig.13 Variation trends of initial velocity and peek pressure

图14为弹头沿各寿命阶段枪管运动时膛压和轴向阻力随弹头位移的变化曲线。从膛压曲线可以看出,随着射弹数的增加,内弹道过程最大膛压点向身管尾部移动,2~4阶段枪管相比1阶段枪管分别向枪管尾部移动了1.1 mm、2.3 mm、5.7 mm,这是因为随着内膛损伤的发展,内膛直径不断扩大,达到相同的弹后空间所需的弹头轴向行程不断降低,这与文献[11]中磨损枪管的最大膛压向身管尾部移动的规律一致;从弹头轴向阻力曲线可以看出,随着射弹数的增加,轴向阻力随着身管损伤的增大而减小,且轴向阻力的峰值向枪管口部方向移动,其中4阶段寿终枪管由于坡膛部位的铬层已基本完全剥落,使得弹头在挤进时期轴向阻力较小,挤进阻力的峰值点出现在弹头沿线膛运动阶段;在枪管口部位置,由于存在一段“喇叭口”状的内膛直径快速增大区域,弹头在出膛口时受到的轴向阻力出现了快速下降的现象。

图14 膛压和阻力随弹头位移的变化曲线Fig.14 Variation of bore pressure and motion resistance with bullet displacement

由此可见,本文12.7 mm弹头初速和最大膛压随枪管射弹数的增加而不断降低的主要原因为:不断发展的内膛损伤使得内膛尺寸扩大,导致弹头轴向阻力不断降低、弹后空间不断增大,二者均不利于弹后压力的建立,进而使得火药燃烧速度降低,最终表现为最大膛压和弹头枪口速度降低。

3.3 枪管内膛损伤对弹头出膛状态的影响

进行枪管寿命试验时,枪管寿终的判定标准[2]为:初速下降率超过15%;椭圆弹孔(长轴与短轴比大于1.25)率超过射弹数的50%;连续3靶散布密集度平均值R50≥30 cm. 仿真计算与试验结果均表明,寿终枪管的弹头初速下降率远没有达到15%的阈值(寿终枪管的弹头初速仅下降了5.25%)。试验结果表明,枪管寿终时往往椭圆弹孔率超标,由此可知,弹头的出膛状态改变使得其外弹道过程随之改变,是导致12.7 mm机枪寿终的直接原因。在3.2节获得了枪管在4个寿命阶段所发射弹头枪口初速的基础上,要对弹头的外弹道过程进行分析,还需要获得弹头的出膛状态即膛口初始扰动状态和弹头表面形貌状态。

3.3.1 内膛损伤对弹头初始扰动的影响

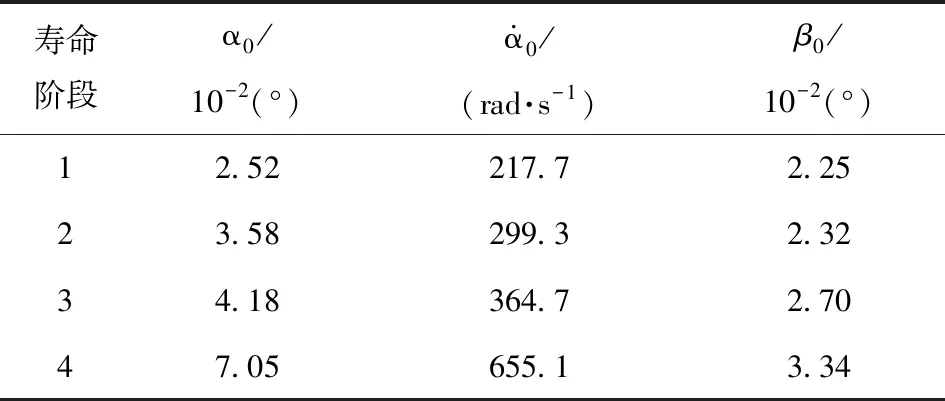

表1 弹头初始扰动参数Tab.1 Initial disturbance parameters of bullets

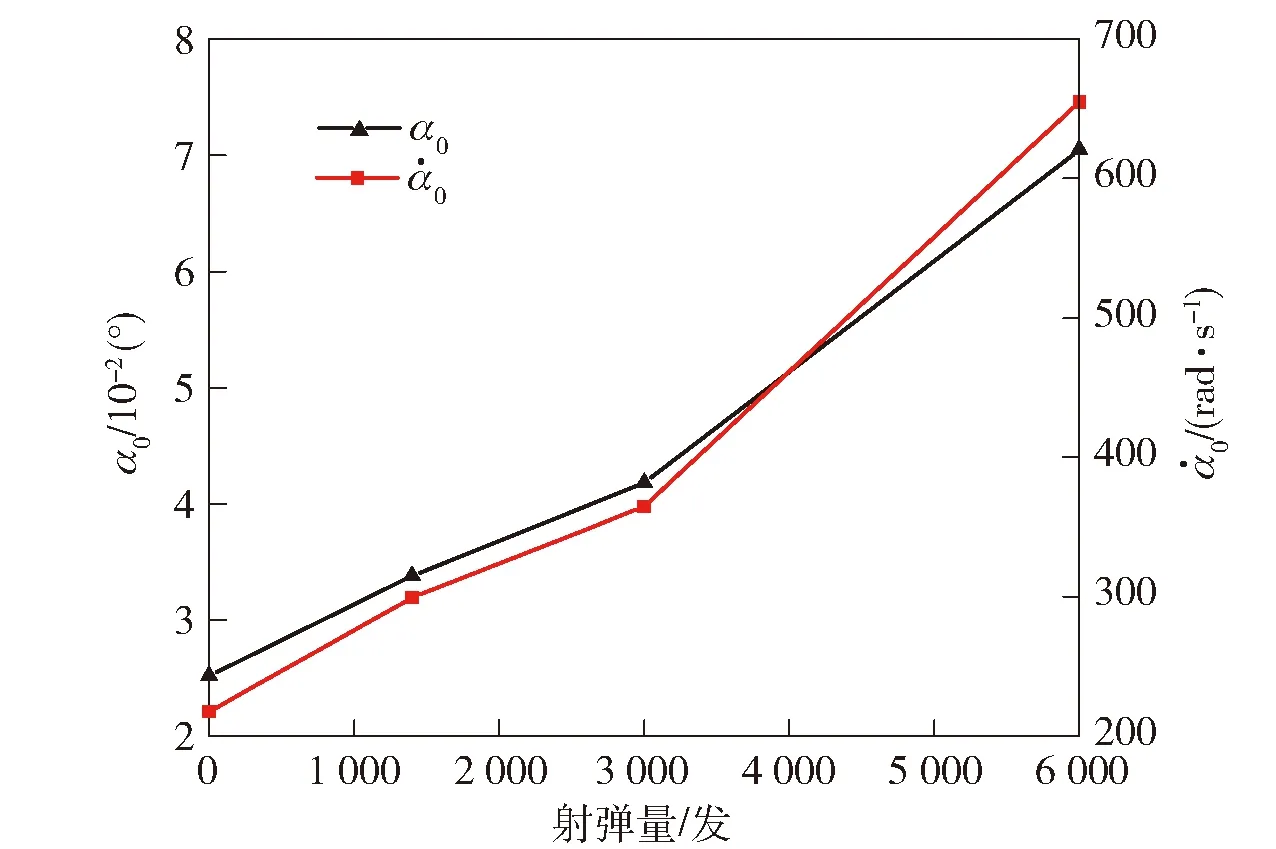

图15 弹头初始扰动参数变化趋势Fig.15 Variation trends of bullet’s initial disturbance parameters

由表1及图15可知,内膛损伤对弹头出膛时的初始摆动角和摆动角速度影响较大,且与3.2节中内弹道性能变化规律一致,即在寿命的前半段初始扰动随射弹数的增加而增加得较慢,在枪管寿命的后期突然出现陡增,这是因为寿命后期的枪管,尤其是线膛起始部位的铬层已几乎完全剥落,失去了铬层保护的基体材料损伤会比之前更快地发展并恶化,枪管寿终时的弹头初始摆动角和摆动角速度分别为无损伤枪管的2.79倍、3.02倍;弹头初始偏角受内膛损伤的影响相对不大,寿终枪管所发射弹头的初始偏角为无损枪管的1.48倍,这是因为弹头出膛时的偏角很大程度上还受枪口振动的影响。

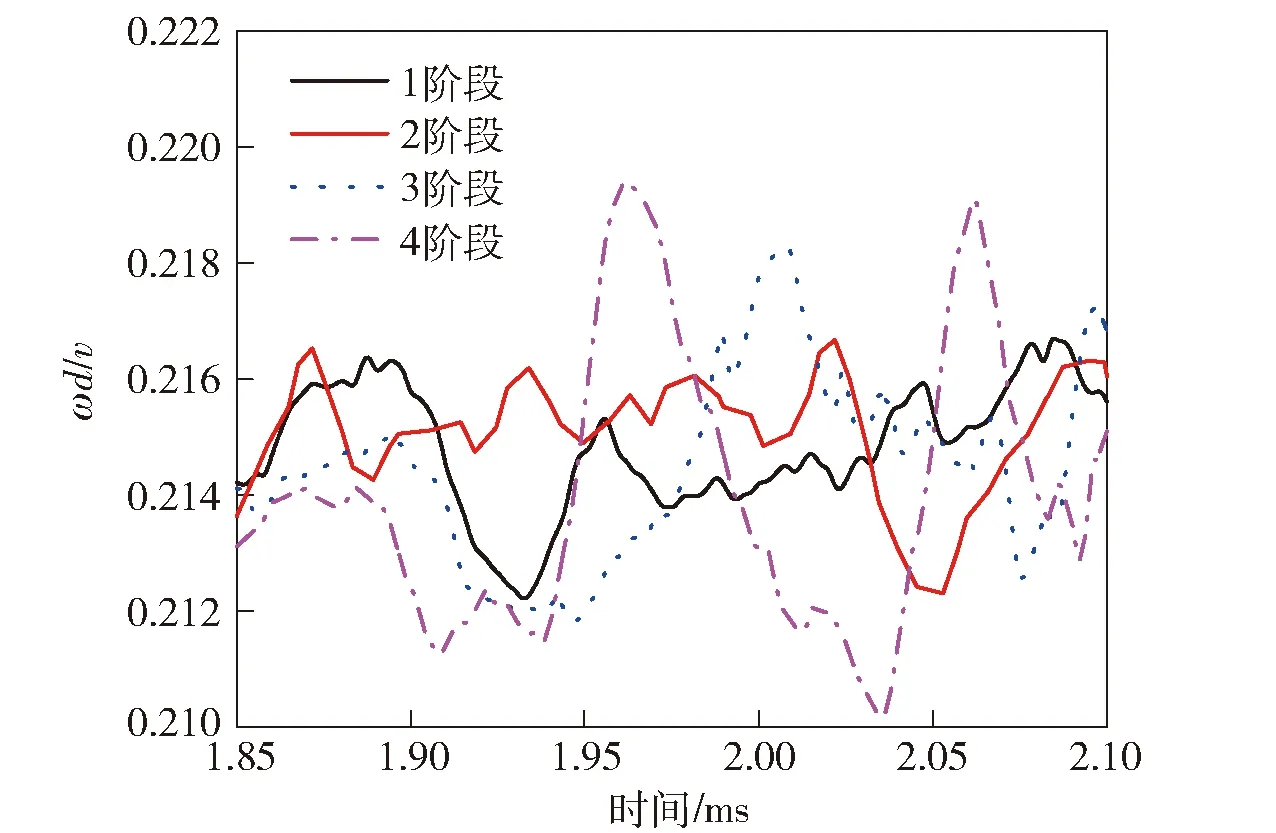

除上述初始扰动增大外,弹头转速ω也会受内膛损伤的影响,进而影响弹头外弹道过程的飞行稳定性,导致椭圆弹孔率的增大。枪管在4个寿命阶段所发射弹头在枪口段的无量纲转速(ωd/v,d为弹头直径)如图16所示,对应的标准差和均值如表2所示。根据线膛结构参数,无量纲转速的理论值为0.215. 由图16、表2可以看出,射弹量越多的枪管,其发射的弹头在出口段的无量纲转速均值就越低、标准差值也越高,即出膛转速随射弹数的增加而降低、转速的波动随射弹数增加而增加,均不利于弹头的飞行稳定。

图16 枪口段无量纲转速Fig.16 Dimensionless rotational velocity near muzzle 表2 无量纲转速的平均值和标准差Tab.2 Average values and standard deviations of dimensionless rotational velocity

3.3.2 内膛损伤对弹头出膛时表面形貌的影响

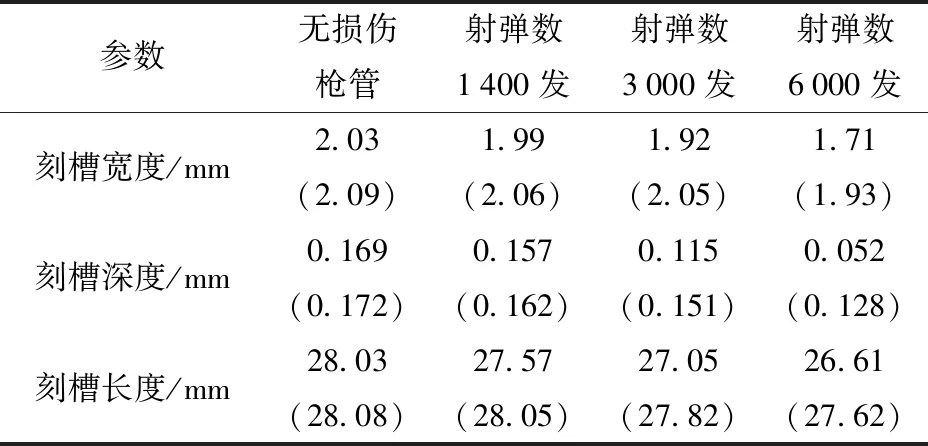

图17、图18分别为枪管在4个寿命阶段所发射弹头在挤进终了时刻和出膛时刻的表面形貌状态,表3为上述两个时刻弹头表面刻槽的尺寸。由图17和表3可以看出:内膛损伤使得弹头表面刻槽的深度、宽度及长度都有所减小;被甲表面刻槽在导转侧和非导转侧呈现出明显的非对称性(阳线导转侧损伤较非导转侧更严重),且由于膛线尤其是阳线上存在分布不均匀的各种烧蚀坑和铬层剥落坑,使得被甲刻槽上出现不规则分布的局部刻痕。由图18和表3可以看出:随着弹头沿内膛向枪管口部运动过程的进行,2~4阶段枪管的被甲表面刻槽尺寸逐渐接近于1阶段枪管,这是因为各枪管在线膛起始位置损伤最严重,阳线高度及宽度等最小,随着弹头向前运动,损伤程度有所降低,阳线的高度及宽度等随之增加,使得弹头沿内膛向枪管口部运动过程中其表面刻槽的深度、宽度及长度尺寸随之增加;随着弹头轴向运动速度的加快,内膛上的各种局部损伤(第2类损伤)对弹头表面形貌的影响加大,表现为阳线导转侧与非导转侧刻槽的对称性和弹头表面的完整性均明显不如刚挤进完成时。对比图18(d)和图18(a)就可以发现,寿终枪管和无损伤枪管发射的弹头在出膛时表面形貌存在很大差异,这必然会对弹头外弹道的气动参数产生较大影响,与初始扰动一起使弹头外弹道性能及其稳定性降低,最终使得枪管寿终。

图18 出膛时弹头表面形貌Fig.18 Surface morphology at muzzle 表3 弹头表面刻槽尺寸对比Tab.3 Comparison of groove sizes of bullets

参数无损伤枪管射弹数1400发射弹数3000发射弹数6000发刻槽宽度/mm2.03(2.09)1.99(2.06)1.92(2.05)1.71(1.93)刻槽深度/mm0.169(0.172)0.157(0.162)0.115(0.151)0.052(0.128)刻槽长度/mm28.03(28.08)27.57(28.05)27.05(27.82)26.61(27.62)

注:括号内为出膛时刻槽尺寸。

4 结论

本文在分析获得枪管真实内膛损伤分布及演化规律的基础上对损伤身管进行了建模,并建立了弹头沿4个不同寿命阶段枪管运动的弹-枪热力耦合有限元模型。通过分析内膛损伤对弹头内弹道性能和出膛状态的影响,得出了以下结论:

1)基于试验结果先建立纯磨损身管几何模型并划分网格,再在其上根据内膛各部位损伤分布及发展规律预置局部损伤的方法建立了损伤枪管有限元模型,其计算结果与试验结果吻合较好,精度较高,证明了这种真实损伤枪管建模方法的有效性和准确性。

2)内膛损伤会导致弹头内弹道过程最大膛压、轴向阻力及出膛速度的降低,并使轴向阻力的峰值点向枪管口部方向移动,在枪管寿命的后半段这一现象尤为明显。

3)内膛损伤会显著增加弹头出膛时的初始摆动角和初始摆动角速度,对初始偏角的影响相对较小;损伤枪管所发射弹头的出膛转速低于由膛线缠度计算得到的理论值,且随着损伤的发展不断降低,转速的波动幅度随之不断上升,不利于弹头外弹道过程的飞行稳定。

4)损伤枪管所发射弹头的表面形貌改变明显,被甲表面刻槽尺寸、刻槽左右侧的对称性及被甲的表面完整性均与无损伤枪管所发射弹头有较大差异,并随射弹数增加表现得越发明显,严重影响了弹头的气动力参数及外弹道性能。

5)枪管寿终时其发射弹头的初速下降率(4.84%)远未达到15%的阈值,由内膛损伤引起的弹头初始扰动的增加和表面形貌的改变导致该12.7 mm机枪枪管椭圆弹孔率的超标,是枪管寿终的主要原因。