石英陶瓷与碳纤维增强复合材料间胶接增强的优化工艺

2019-05-08蒋海峰俞玉澄扈艳红皋利利

蒋海峰,李 昕,俞玉澄,扈艳红,皋利利

(1. 上海无线电设备研究所,上海 201109;2. 华东理工大学 特种功能高分子材料及相关技术教育部重点实验室,上海 200237)

0 引言

石英陶瓷材料因具备优异的热、力、电综合性能而被广泛应用于各种飞行器[1]。但石英陶瓷由于自身脆性大、易开裂的特点,难以开槽或打孔,无法通过螺接或铆接等机械连接方式,实现与舱体的直接连接,一般需要与连接环胶接后,再与舱体进行连接[2]。

飞行器飞行速度和机动能力的不断提高,对胶黏剂的胶接强度、耐温能力和密封性能均提出了更高要求。同时,随着近年来飞行器轻量化要求的不断提高,碳纤维复合材料得到广泛应用[3],其中也包括碳纤维增强复合材料连接环。然而,碳纤维增强复合材料与石英陶瓷的热膨胀系数差异较大,导致胶接体系可能存在较大的内应力,包括收缩应力和热应力[4]。为降低胶接内应力,一般采用模量低、延伸率高的柔性胶黏剂[5]。硅橡胶胶黏剂强度较高、柔性好、密封性能优异、耐温能力强,因而得到广泛使用[6]。

使用胶黏剂胶接时,胶接面的表面状态[7]、胶层厚度等工艺参数对胶接效果影响较大。陈硕琛等[8]研究了5182铝合金的打磨程度和表面形貌对胶接接头剪切强度的影响,发现使用砂纸打磨可改变铝合金板件的表面形貌,增大其表面粗糙度,从而提高胶接强度。袁辉等[9]研究了胶层厚度对胶接接头承载力的影响,发现随着胶层厚度增加,胶接接头承载力先增大后减小。此外,使用底涂剂对胶接面进行改性处理,从而实现界面增强也是提高胶接接头质量的重要途径之一。王新良[10]针对硅橡胶粘接聚丙烯材料,制备了一种以异氰酸氰酸酯硅烷偶联剂为主要成分的底涂剂,在提高胶接强度的同时还改善了胶接界面的耐酸碱性。

目前,国内针对铝合金胶接[11-12]、碳纤维增强复合材料胶接[13-14]等领域的研究相对较多,而针对石英陶瓷胶接的研究相对较少。石英陶瓷为典型的多

孔结构,具有较强的吸水性,其表层和浅层受湿热空气的影响更大。因此,与一般材料相比,石英陶瓷的胶接接头质量与胶接面湿热状态的关系更为敏感。同时,石英陶瓷一般应用于高温环境,而传统底涂剂的耐温能力不足,无法满足耐高温胶接中的陶瓷界面增强需求。此外,石英陶瓷产品的胶接操作一般比较复杂,一批产品从开始胶接到全部开始固化所需要的时间较长,使得操作等待时间(指从配胶完成至开始固化的这段时间)的影响也不容忽视。

本文研究了在使用某改性耐高温硅橡胶胶黏剂胶接石英陶瓷与碳纤维增强复合材料时,胶接面的湿热状态、打磨程度、胶层厚度和操作等待时间对胶接效果的影响。在确定合适工艺的基础上,还研究了两种底涂剂对胶接试片在不同测试温度条件下胶接强度的影响,明确了各自适用的温度范围。

1 实验

1.1 胶接试片制备与测试

胶黏剂为加成型硅橡胶胶黏剂,分A,B两种组分。其中:A组分为胶黏剂基体,呈白色;B组分为固化剂,呈黑色。使用时,A,B组分按10∶1的质量比混合搅拌均匀至无色差,呈灰色。胶黏剂固化后的使用温度范围为-50 ~ 300 ℃,配好的胶黏剂在使用前应冷藏(0 ~ 4 ℃)储存。石英陶瓷试片由泥浆浇铸法制得,碳纤维增强复合材料试片由树脂传递模塑法制得,详细情况见表1。

胶接试片的制备流程如图1所示,其中,插图为胶接试片示意图。

由图可见:胶接试片的粘接面积为13 mm×20 mm,其胶层厚度通过调整垫片厚度进行控制。胶接试片的详细制备流程如下:首先,将碳纤维增强复合材料试片和石英陶瓷试片在100 ℃下烘干4 h,使用100目砂纸对胶接面进行打磨,并用丙酮擦洗干净;然后,在碳纤维增强复合材料表面贴一定厚度的调整垫片;接下来,在室温条件下,使用在T1时刻配置好的胶黏剂将试片进行粘接后,立刻将其放入100 ℃的烘箱中固化4 h,记录试片放入烘箱的时刻T2,并计算T2-T1,得到操作等待时间Tw;最后,按照QJ 1634A—1996《胶粘剂压缩剪切强度试验方法》[15],使用万能试验机CMT5105,在不同温度条件下,测试固化完成后胶接试片的压缩剪切强度。相同工艺参数的试片为1组,每组共5个试片。

表1 待粘结试片的成分

图1 胶接试片制备流程Fig.1 Preparation process of adhesive specimens

1.2 详细实验过程

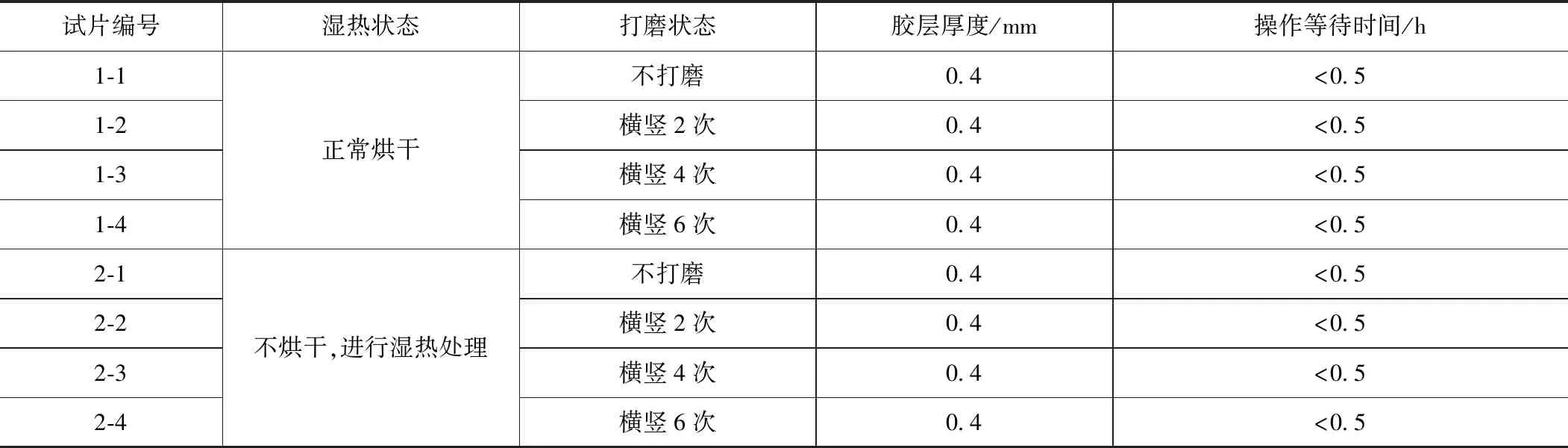

1) 因石英陶瓷是多孔材料,易受空气中的水分影响,故需要研究湿热状态对胶接强度的影响。同时,考虑到打磨的影响,共制备8组不同湿热状态和不同打磨状态的胶接试片,测试和分析其常温条件下的压缩剪切强度。试片状态见表2。

表2 不同湿热、打磨状态的胶接试片

表中:湿热处理的条件为在80 ℃,100%相对湿度下处理6 h;不同打磨状态为不打磨、轻微打磨(横竖各2次)、正常打磨(横竖各4次)和严重打磨(横竖各6次)。

2) 在最优打磨状态的基础上,制备胶层厚度为0.16 ~ 1.04 mm的胶接试片,测试其常温条件下的压缩剪切强度,研究胶层厚度对胶接强度的影响,以确定最优的胶层厚度。

3) 在正常烘干、最优打磨状态和胶层厚度的基础上,通过提前配胶来控制操作等待时间,制备0.5,3,6,10,12,18,24 h等不同操作等待时间的胶接试片,测试其常温下的压缩剪切强度,研究操作等待时间对胶接强度的影响。

4) 基于上述研究的最优条件,在粘接前使用白棉布分别蘸取底涂剂A和底涂剂B,在试片的胶接面涂一薄层后晾干15 min,进行表面改性处理,制备胶接试片。同时,采用同样的条件制备若干组未进行表面改性处理的胶接试片,然后在常温、100 ℃、200 ℃、270 ℃、300 ℃、高温处理后恢复常温等温度条件下对上述胶接试片的压缩剪切强度进行测试,研究不同底涂剂对石英陶瓷与碳纤维连接材料胶接强度和耐温性能的影响。

2 结果与讨论

2.1 湿热和打磨对胶接强度的影响

制备如表2所示的胶接试片,压缩剪切强度的测试结果见表3。

表3 不同湿热、打磨状态胶接试片的压缩剪切强度

由表可见:胶接试片的压缩剪切强度随打磨程度的增大而提高。正常烘干条件下,完全不打磨时,强度仅为0.8 MPa;横竖打磨各2次时,强度提升至1.99 MPa;横竖打磨各4次时,强度达到3.06 MPa;随着打磨程度的继续提高,强度略微提升,但波动显著增大。湿热处理后,再打磨制备的胶接试片的强度与烘干状态下相比出现了一定的下降,强度下降的幅度随打磨程度的增大而降低。不打磨的试片强度下降了36.2%,降幅明显;横竖打磨各4次的试片强度仅下降了5.9%,降幅并不明显。由此可以看出,提高打磨程度可在一定范围内提高胶接强度,降低湿热状态对胶接质量的影响,但过度打磨会造成强度离散性增大。因此,横竖各打磨4次比较合适。

2.2 胶层厚度对胶接强度的影响

在正常烘干、横竖打磨4次的基础上,制备不同胶层厚度的胶接试片,压缩剪切强度测试结果如图2所示。

图2 不同胶层厚度胶接试片的压缩剪切强度Fig.2 Compressive shear strength of adhesive specimenswith different adhesive thicknesses

由图可见:随胶层厚度的增大,胶接试片的压缩剪切强度呈现出先增大后减小的趋势,并在胶接厚度为0.4 mm时取得最大值3.06 MPa。当胶层厚度在0.32 ~ 0.64 mm时,胶接强度大于最大值的80%;当交接间隙为1.04 mm时,胶接强度仅达到最大值的64.1%,为1.96 MPa。这可能是因为较薄的胶层难以抵消石英陶瓷和碳纤维复合材料的热涨差异带来的内应力[16],较厚的胶层中存在更多缺陷[9,17]。因此,最合适的胶层厚度为0.4 mm。

2.3 操作等待时间对胶接强度的影响

在正常烘干、横竖打磨4次、胶层厚度为0.4 mm的基础上,制备不同操作等待时间的胶接试片,压缩剪切强度测试结果如图3所示。

图3 不同操作等待时间胶接试片的压缩剪切强度Fig.3 Compressive shear strength of adhesive specimenswith different waiting time before operation

由图可见:胶接试片的压缩剪切强度随操作等待时间的延长而下降。当操作等待时间小于0.5 h时,强度最高,为3.06 MPa;当操作等待时间不大于6 h时,强度略微下降,且均大于3 MPa;当操作等待时间大于6 h时,强度的下降速率开始明显加快,至12 h时,与直接制备的试片相比下降了30.1%,降幅十分明显;当操作等待时间大于12 h时,强度的下降速率开始放缓,至24 h时,与操作等待时间为12 h的试片相比仅下降了7.5%。这可能是因为胶黏剂配置完成后,在等待时间里发生了固化反应,且低温条件下固化交联密度较低[18]。因此,操作等待时间在0.5 h以内是最优的,且在6 h以内均是合适的。

2.4 底涂剂处理对胶接强度和耐温的影响

2.4.1 底涂剂处理对石英陶瓷与碳纤维复合材料不同温度下胶接强度的影响

分别使用底涂剂A和底涂剂B对烘干打磨后试片的胶接面进行处理,再制备胶接试片,然后在室温、100 ℃、200 ℃、270 ℃、300 ℃等条件下对上述胶接试片的压缩剪切强度进行测试,测试结果见表4。

表4 底涂剂处理后不同温度条件下的胶接试片压缩剪切强度

使用底涂剂处理前后胶接试片压缩剪切强度随温度的变化趋势如图4所示。

图4 底涂剂处理后不同温度条件下的胶接试片压缩剪切强度Fig.4 Compressive shear strength of adhesive specimens atdifferent temperatures after treated by primer coating

由表4和图4可见:无论是否使用底涂剂对试片的胶接表面进行处理,胶接强度均随温度的升高而降低。无底涂剂处理时,胶接试片在300 ℃时的压缩剪切强度为1.09 MPa,相比室温下的3.06 MPa下降了64.4%。使用底涂剂A处理后,胶接试片在常温至200 ℃范围内的压缩剪切强度均有一定程度的提高,但当测试温度超过270 ℃后,其压缩剪切强度反而出现了轻微下降。当测试温度为300 ℃时,试片强度为0.98 MPa,相比室温条件下的3.48 MPa下降了71.8%,这可能是底涂剂A的耐温能力不足,在高温下发生分解,使得胶接界面出现恶化造成的[19]。使用底涂剂B处理后的胶接试片强度在常温和高温下均大于使用底涂剂处理前的强度,与经底涂剂A处理的胶接试片强度相比,其在常温下和100 ℃时略低,但在200 ℃以上时更高。当测试温度为300 ℃时,胶接试片的压缩剪切强度为1.57 MPa,相比室温下的3.37 MPa下降了53.4%,耐温性能得到明显改善。

不同底涂剂处理对压缩剪切强度的提升比率随温度的变化趋势如图5所示。

图5 不同温度下底涂剂处理对胶接强度的提升率Fig.5 Increase rate of specimens’ compressive shearstrength at different temperatures

由图可见:随着测试温度的升高,底涂剂A和底涂剂B对胶接强度的提升比率均呈现出先增大后减小的趋势。不同的是,底涂剂A对强度的提升率在100 ℃时达到最大值,为37.7%,但随着测试温度的继续升高,强度提升率开始快速下降,甚至在270 ℃以上时变成了负值;底涂剂B对强度的提升率在200 ℃时达到最大值,为49.0%,之后强度提升率随测试温度的升高而缓慢降低,但直至300 ℃时,仍高于40%。由此可以看出,底涂剂A适用于100 ℃以下的温度条件,而在更高温度条件下,底涂剂B的效果更为显著。

2.4.2 高温处理对底涂剂效果的影响

对不同底涂剂处理前后的胶接试片在粘接固化完成后进行高温处理,处理条件为:200 ℃下保持5 min后,升温至290 ℃,升温速率为18 ℃/min。然后,将试片从炉中取出,待其自然冷却,恢复常温后,对其压缩剪切强度进行测试,测试结果见表5。

表5 高温处理对底涂剂效果的影响

经高温处理后,未使用底涂剂处理的试片的胶接强度提升了6.2%,达到3.25 MPa,这可能是硅橡胶在高温下继续固化造成的。使用底涂剂B处理的试片在经高温处理后,胶接强度提升了11.9%,达到3.77 MPa,这可能是因为底涂剂在高温下参与了硅橡胶的固化反应[19]。使用底涂剂A处理后的试片在经高温处理后,胶接强度反而出现了下降,甚至比无底涂剂高温处理前的强度还略低,这可能是因为底涂剂A在高温下发生分解[20],反而造成胶接界面出现了恶化,这从另一方面说明了底涂剂A的耐温能力不足。

3 结论

本文针对硅橡胶胶黏剂胶接石英陶瓷和碳纤维增强复合材料,研究了胶接面打磨前湿热状态、打磨程度、胶层厚度、操作等待时间和底涂剂处理对胶接性能的影响。研究表明:在正常烘干、打磨的情况下,当胶层厚度为0.4 mm、操作等待时间小于0.5 h时,胶接效果最优,石英陶瓷-硅橡胶-碳纤维增强复合材料胶接试片在常温下的压缩剪切强度达到3.06 MPa。使用底涂剂A对胶接面进行处理后,常温下的胶接强度提高了13.7%,达到3.48 MPa。当温度为100 ℃时,强度提升率最高,达到37.7%。随着测试温度继续升高,强度提升率开始快速下降,并在270 ℃以上时变成负值。使用底涂剂B对胶接面进行处理后,常温下的胶接强度提升了10.1%,达到3.37 MPa,300 ℃时的强度提升了44.0%,达到1.57 MPa。当温度为200 ℃时,强度提升率最高,为49.0%。底涂剂B处理后的试片经高温处理后,压缩剪切强度再次小幅提升11.9%,达到3.77 MPa。因此,当使用温度不高于100 ℃时,底涂剂A的效果较好,而在更高温度条件下,底涂剂B的效果更为显著。后续将进一步研究底涂剂施工工艺对硅橡胶胶黏剂胶接石英陶瓷和碳纤维增强复合材料的胶接强度和耐温性能的影响。