轻合金复杂薄壁构件流体压力成形技术新进展

2019-05-08苑世剑王国峰何祝斌凡晓波

苑世剑,刘 伟,王国峰,何祝斌,凡晓波

(1. 哈尔滨工业大学 流体高压成形研究所, 黑龙江 哈尔滨 150001;2. 大连理工大学 高性能精密成形研究所, 辽宁 大连 116024)

0 引言

曲面薄壁构件是火箭、飞机、汽车等运载工具的关键构件,其几何形状、尺寸精度和综合性能直接影响装备的气动性能、承载能力、有效载荷、燃料消耗等指标。随着新一代航空航天飞行器、高铁、新能源汽车等高端装备向大型化、轻量化、高速化、长寿命、高可靠性方向发展,高性能复杂整体薄壁构件应运而生[1]。这类构件采用具有轻质、高强度、耐热特性的先进结构材料,主要包括高强铝(锂)合金、钛合金、金属间化合物、高温合金等;结构多采用整体化、薄壁化、复杂化的几何构型。这类构件突出的制造难题是材料难变形,形状复杂(轮廓尺寸大、局部小特征多、曲率突变、壁厚超薄),性能要求高。材料难变形、形状复杂与高性能互相耦合,使得此类构件制造难度极大,超出现有技术的成形极限,为传统成形技术带来巨大的挑战。本文介绍几种近年来发展的面向这类结构的成形新技术,包括异形截面管件低压充液压形技术、深腔曲面薄壁构件可控多向加压流体压力成形技术和难变形材料薄壁构件热介质压力成形技术。

1 异形截面管件低压充液压形技术

对于相同质量的材料,距离中性轴越远,其抗弯截面模量(即抗弯能力)越大,抗扭截面模量和抗扭能力也呈现相同的规律。根据此力学原理,以承受弯、扭载荷为主的结构可设计为空心变截面构件,这是实现结构轻量化的一种重要方法。目前,工业上主要采用内高压成形技术制造空心变截面轻量化结构。由于成形压力与构件的圆角半径成反比,与材料的屈服强度成正比,因此当相对圆角半径小于3或高强材料(抗拉强度1 000 MPa)成形时,成形内压高达3 000 atm(1 atm=1.013 25×105Pa)以上[2-4]。超高压力导致对大型设备和模具的需求增大,同时容易引起圆角区过度减薄甚至开裂等问题,成为限制内高压成形制造超高强钢和轻合金复杂构件的一个瓶颈。

图1 充液压形工艺过程Fig.1 Procedure of hydro-pressing process

针对该问题,本文提出了低压充液压形新技术,其成形原理如图1所示[5]。工艺过程可分为2个阶段:1) 充液加压阶段。将预先压制的管坯放在模具中,使管坯充满液体介质,密封管坯两端,然后将液体介质增压到所需支撑压力。2) 压形阶段。模具向下运动,管坯在模具的机械压力和管内液体压力的共同作用下发生变形,成为所需要的形状。在压制过程中,可通过控制系统调节管坯内液体压力的大小,以确保支撑压力在合理的范围内。

与内高压成形相比,充液压形工艺具有以下优点:1) 液体压力非常低,约为内高压成形的1/10,因此不需要高压源(增压器)、闭环伺服控制系统和大吨位合模压力机,模具受力小且结构简单,因此可大幅降低设备和模具的成本。2) 没有补料和增压整形阶段,消除了开裂缺陷,工艺稳定,成形效率是内高压成形的2~3倍。3) 成形件减薄量小,零件壁厚均匀性好,提高了零件的使用性能。

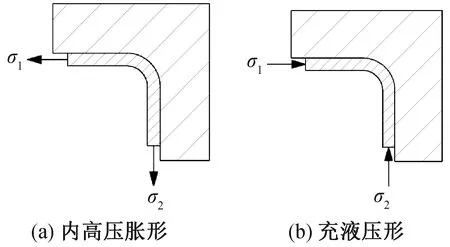

充液压形工艺之所以具有这样的优点,是因为其变形机理与内高压成形不同。图2为2种成形工艺应力状态比较。对于内高压成形,在圆角区的应力状态为双向拉应力的胀形,必然发生减薄,通俗地讲,需要很高的内压才能把坯料“拉靠”模具圆角区;对于充液压制成形,圆角区处于双向压应力状态,由模具产生的推力把坯料“推靠”模具圆角区,此时内压仅起到支撑作用。

图2 应力状态比较Fig.2 Comparison of stress states

长度约为5 m的复杂形状异形管件如图3所示。当选用一定直径的管坯进行充液压形时,各截面的压缩率多在2%~3%,局部区域截面最大压缩率可达10.9%。

图3 复杂形状异形管件(mm)Fig.3 Complex tubular component with irregular cross-sections(mm)

根据材料的屈服强度和管材尺寸,确定支撑内压为13 MPa。充液压形的数值模拟结果如图4所示。壁厚分布规律为中部直边区域壁厚发生轻微减薄,最大减薄率为2.6%;其余区域均增厚,竖直边弯曲内侧增厚较多,最大增厚率为43%。管件无内凹缺陷,各典型截面的圆角部位均贴模,圆角半径达到设计值14 mm,成形精度好。如果采用内高压成形技术,则需要的成形力为130~150 MPa,合模力约为3×104t。充液压形仅需3 000 t合模力,因此充液压形适用于制造大尺寸、带有局部小圆角的构件。

图4 异形管件充液压形数值模拟Fig.4 Simulations of hydro-pressing of tubular component with irregular cross-sections

2 深腔曲面薄壁构件可控多向加压流体压力成形技术

大直径薄壁(壁厚与直径之比小于0.5%)铝合金深腔曲面构件的整体精密成形技术一直是困扰国际塑性加工界的一个难题。美国、欧洲各国等采用“拼焊厚板(厚度大于50 mm)+热旋压制坯+数控铣削(厚度小于10 mm)”的技术路线制造大尺寸整体深腔曲面构件,但该技术存在工艺复杂、制造周期长、材料浪费严重(90%以上的材料被浪费)等问题。为了解决该难题,哈尔滨工业大学流体高压成形技术研究所提出了可控多向加压流体压力成形新技术[6],如图5所示。通过控制正向与反向或径向液压载荷,用液压伺服系统实时调控压力比,使得坯料变形区处于既不起皱又不开裂的合理的应力状态,解决了深腔曲面件起皱与破裂并存的国际性难题,突破了现有技术的成形极限。

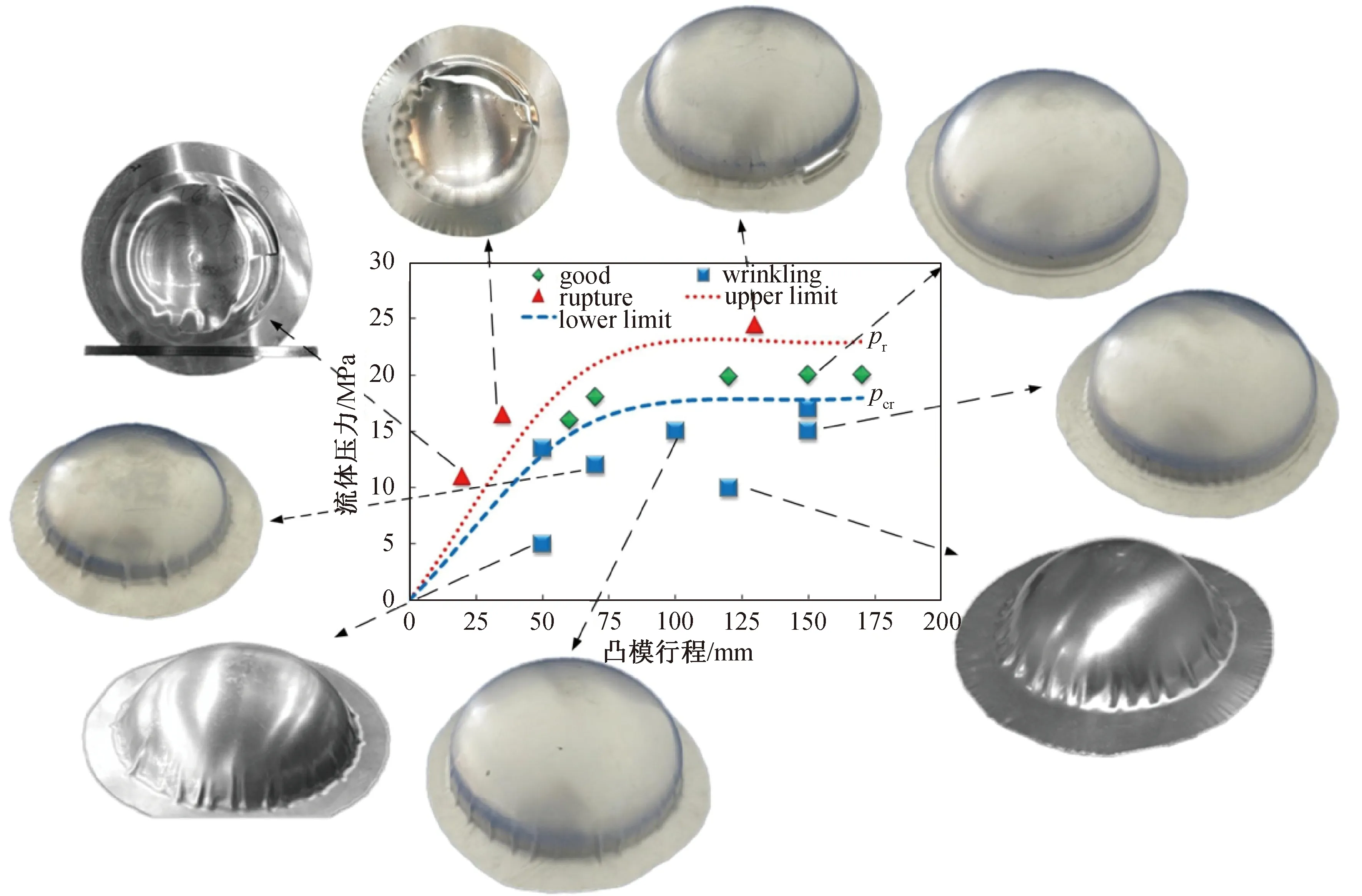

针对大尺寸椭球形整体箱底构件的流体压力成形,通过能量法建立了临界起皱压力和开裂压力的理论模型[7],利用该模型可预测成形压力上限值和下限值,从而确定成形工艺窗口,避免起皱和开裂缺陷同时发生,如图6所示。实验结果验证了该理论模型的正确性,从厚径比0.23%的2219铝合金半球形薄壁曲面件成形结果可看出:在工艺窗口内,可获得无起皱和破裂缺陷的曲面件;在工艺窗口之下,成形曲面件均出现不同程度的起皱缺陷;在工艺窗口之上,悬空区反胀后发生破裂。成形工艺窗口对大尺寸构件成形工艺实验具有重要的指导价值。

图5 可控双向加压流体压力成形技术原理Fig.5 Principle of fluid pressure forming with controllable double-sided pressures

图6 成形工艺窗口及铝合金曲面件Fig.6 Forming process window and formed aluminum alloy component with curved surface

可控多向加压设备需要3路高压流体介质增压器及相应的数控轴,且3路压力必须与拉深位移合理匹配,因此加载曲线控制难度非常大。同时,对大尺寸深腔构件还要建立大体积高压流体介质。哈尔滨工业大学流体高压成形技术研究所突破了多路流体压力与位移匹配加载精确控制、压力-体积协同控制、超大体积高压液体增压与传输等难题,联合有关单位研制出世界上最大的大型板材流体成形机,其核心参数为拉深力150 MN,高压液体体积5 m3。拉深力为此前最大的德国Schuler公司设备的1.5倍,高压液体体积是其10倍。通过该设备先进的多向数控加压功能,利用成形工艺窗口,解决了超大直径薄壁深腔曲面构件起皱和开裂并存的难题,突破了厚径比小于0.5%时无法整体成形的瓶颈,在国际上首次采用与构件等厚的薄板直接成形出直径3 m级的铝合金薄壁深腔曲面整体构件,如图7所示。

图7 超大型板材流体压力成形机及产品Fig.7 Supersized sheet hydroformingmachine and formed product

为评价成形件的力学性能,沿着薄壁曲面件轧制方向(0°)、垂直轧制方向(90°)和轧制方向呈45°的方向,以及不同的纬度分别切取单向拉伸试样,取样位置和力学性能测试结果如图8所示。经固溶处理—流体压力成形—人工时效后,2219铝合金构件抗拉强度平均值达440 MPa,相比于T6态板材提高了13%,高于设计要求值,不同方向上强度值波动不明显,构件均匀性良好。流体压力成形的整体箱底替代传统的多块焊接结构,完全消除焊缝,综合力学性能优于传统焊接结构,大幅提高了运载火箭的可靠性。这一进展颠覆了美国国家航空航天局、欧州空间局沿用几十年的技术路线,打破了发达国家对我国火箭箱底整体制造技术的封锁。

图8 薄壁曲面件拉伸试样取样位置和测试结果Fig.8 Test positions and results of mechanicalproperties of thin-walled curved part

3 难变形材料薄壁构件热介质压力成形技术

铝锂合金、钛合金、TiAl等难变形材料在室温下塑性低,必须在加热状态下成形,如采用超塑成形技术。常规超塑成形技术主要存在以下问题:1) 减薄严重,壁厚不均;2) 组织内部空洞缺陷导致构件性能下降;3) 生产效率低,成本高[8]。针对现有热成形技术存在的问题,提出了高效快速热介质压力成形技术,其成形原理如下:在模具内采用电流自阻加热、感应加热等快速加热方式,以热介质(气体介质、热油介质、颗粒介质等)作为柔性加载介质,并通过刚体模具与柔性介质复合,成形出难变形材料复杂形状整体构件,最终在模具内通过高压冷气体实现形状精度与组织性能一体化控制[9]。根据坯料结构形式,可分为管类构件和板类构件2种工艺,如图9所示。

图9 热介质压力成形技术原理Fig.9 Principle of hot medium pressure forming technology

热介质压力成形技术主要优点如下:1) 成形高效快速。采用直流电流直接作用于坯料,实现坯料的局部快速加热,避免了传统加热炉加热效率低、热惯性大的缺点。采用高压热介质实现坯料的快速加载变形,并在成形后通过快速冷却等措施,大大缩短成形周期。2) 温度分区可控。通过控制电流大小,可直接控制坯料上不同区域的加热效率和升温速率,坯料上温度分区可控,利用温度梯度实现变形调控,尤其适合钛合金复杂管类构件成形[10]。

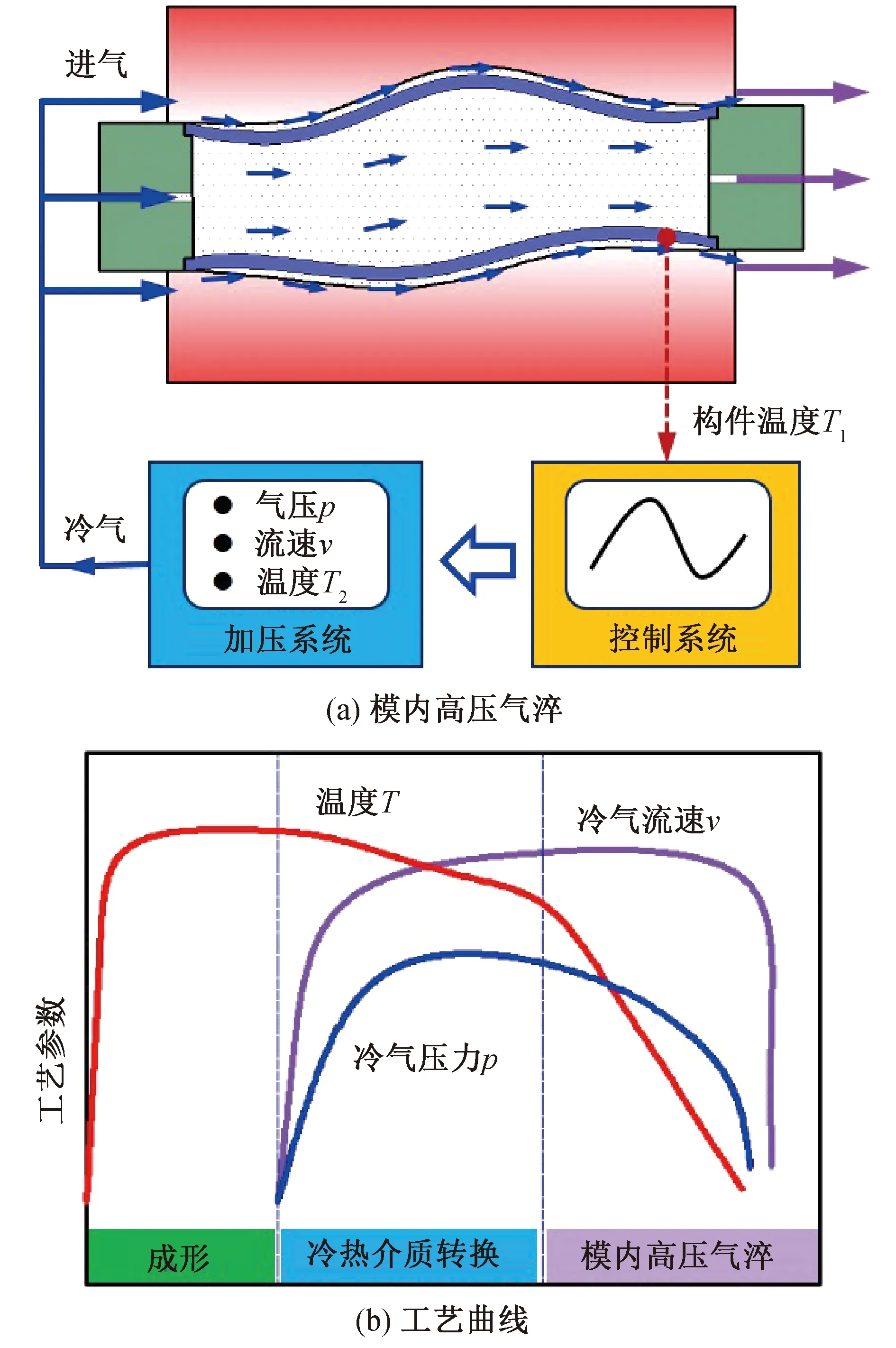

大尺寸复杂整体构件成形后进行热处理时存在如下难点[11]:1) 在淬火时极易因热胀冷缩不协调而使构件产生严重形状畸变,导致构件形状尺寸精度不满足要求;2) 利用布有冷却水道的冷态模具进行淬火时,虽然在模具约束下构件的形状畸变得以控制,但对于复杂整体构件,很难实现构件的均匀降温,不同区域的组织性能也难以精确控制。针对该难题,提出了采用成形—模内高压气淬一体化形性调控方法,如图10所示。在热介质作用下成形为所需形状构件后,将热介质快速转换为冷介质,构件被均匀冷却并脱离模腔形成微小间隙,然后在构件的内侧和外侧同时通入高压冷气介质,实现进一步均匀降温,完成构件的模内高压气淬。

图10 成形—模内高压气淬一体化形性调控法原理Fig.10 Principle of forming-quenching with highpressure air in tool on controlling ofgeometrical and mechanical performance

采用冷/热介质的快速转换以实现模内高压气淬,具有如下主要优点:1) 均匀降温。利用气体的良好流动性,实现冷热介质的快速切换,然后使高压气体与构件发生均匀的热交换,从而实现均匀降温,可避免传统工艺中利用模具进行淬火时因冷却水道布置困难、降温不均匀而出现的形状畸变等问题。2) 可控冷速。通过对气体流动速度、气体压力的合理匹配,以及对温度的实时监测,可使材料在特定的温度范围内以足够的冷却速率完成淬火,从而避开材料固有的淬火敏感温度区间,实现组织演变过程精确控制。采用热介质压力成形技术制造的各种复杂曲面构件如图11所示。

图11 采用热介质压力成形技术制造的各种复杂曲面构件Fig.11 Various complex curved parts fabricated by hot medium pressure forming technology

4 结束语

针对新一代航空、航天等高端制造领域对高性能轻合金复杂薄壁构件成形的迫切需求,以及传统成形技术面临的困难和挑战,发展出三大类新一代薄壁构件整体流体压力成形技术和装备。展望未来,轻合金复杂薄壁构件流体压力成形技术在异形截面管件、深腔曲面板件、难变形材料等领域具有广阔的应用前景,在解决制约复杂薄壁构件成形技术发展的瓶颈难题时将发挥不可替代的作用。