超高强高韧马氏体时效钢热变形及航天应用研究

2019-05-08鹿启栋张大伟黄顺喆

李 辉,鹿启栋,张大伟,黄顺喆

(1. 上海航天精密机械研究所,上海 201600; 2. 钢铁研究总院,北京 100044)

马氏体时效钢自20世纪60年代由国际镍公司开发后,一直是各国材料学者的研究热点之一。苏联和德国于20世纪60年代同步开展相关研究;日本于20世纪70年代开始对其进行深入研究;我国于20世纪60年代后期开始研制,最初以仿制18Ni系马氏体时效钢为主,到了20世纪70年代中期开始研究更高级别的钢种及无钴(Co)或节Co马氏体时效钢,陆续开发了高弹性马氏体时效钢和马氏体时效不锈钢等品种[2]。

马氏体时效钢的基体为Fe-Ni马氏体,可通过调整钢中Co,Mo,Ti含量得到屈服强度分别为1 400 MPa(C200),1 700 MPa(C250),1 900 MPa(C300)的18Ni系马氏体时效钢[1-3]。后期研究者们还探索研究了屈服强度达2 400 MPa(C350),2 800 MPa(C400),3 500 MPa(C500)的马氏体时效钢,不过后2个强度级别的钢由于韧性太低,生产工艺过于复杂而没有得到实际应用。18Ni系马氏体时效钢具有强度高、韧性好、热处理简单、焊接性能好、冷热加工性能好等优点,已在航天火箭发动机壳体、导弹壳体、导弹陀螺仪表内外挠性接头、直升飞机起落架、高压容器、扭力转动轴、飞机用高强度齿轮、轴承、紧固件、弹簧,以及铝合金挤压模和压件模、精密模具等领域得到广泛应用[4-6]。

美国“土星”助推器、日本M5、印度SLV-5,以及PSLV等航天发动机壳体材料均采用18Ni马氏体时效钢。目前航天领域应用最广泛的马氏体时效钢主要为C200,C250两种强度等级,然而随着航天火箭技术的快速发展,发动机壳体材料也面临着强度等级低、强韧性匹配亟待提高的问题。抗拉强度≥2 000 MPa、屈服强度≥1 900 MPa、断裂韧性≥70 MPa·m1/2的C300马氏体时效钢随之成为航天发动机壳体材料工程应用研究的热点。

国内外对18Ni系列马氏体时效钢的时效强化机理、晶粒长大动力学、循环相变特性、疲劳破坏特性、磁滞性能、焊接性能等方面的研究较为深入[5-9]。近年来,在晶粒超细化工艺[5]、无Co/节Co马氏体时效钢开发[7]、高纯净冶金工艺、更高强度等级马氏体时效钢的工程化应用研究[9]取得了不小进展。但针对屈服强度为1 900 MPa的C300马氏体时效钢的加工性能研究及工程应用还鲜见报道,为了推动我国航天用超高强高韧C300马氏体时效钢的应用,本文选取C300钢的热变形加工性能作为研究内容,深入研究高纯净18Ni系马氏体时效钢C300的高温热变形行为,提出C300钢的最佳热加工窗口,为C300钢的工业生产提供理论指导。

1 试验材料及方法

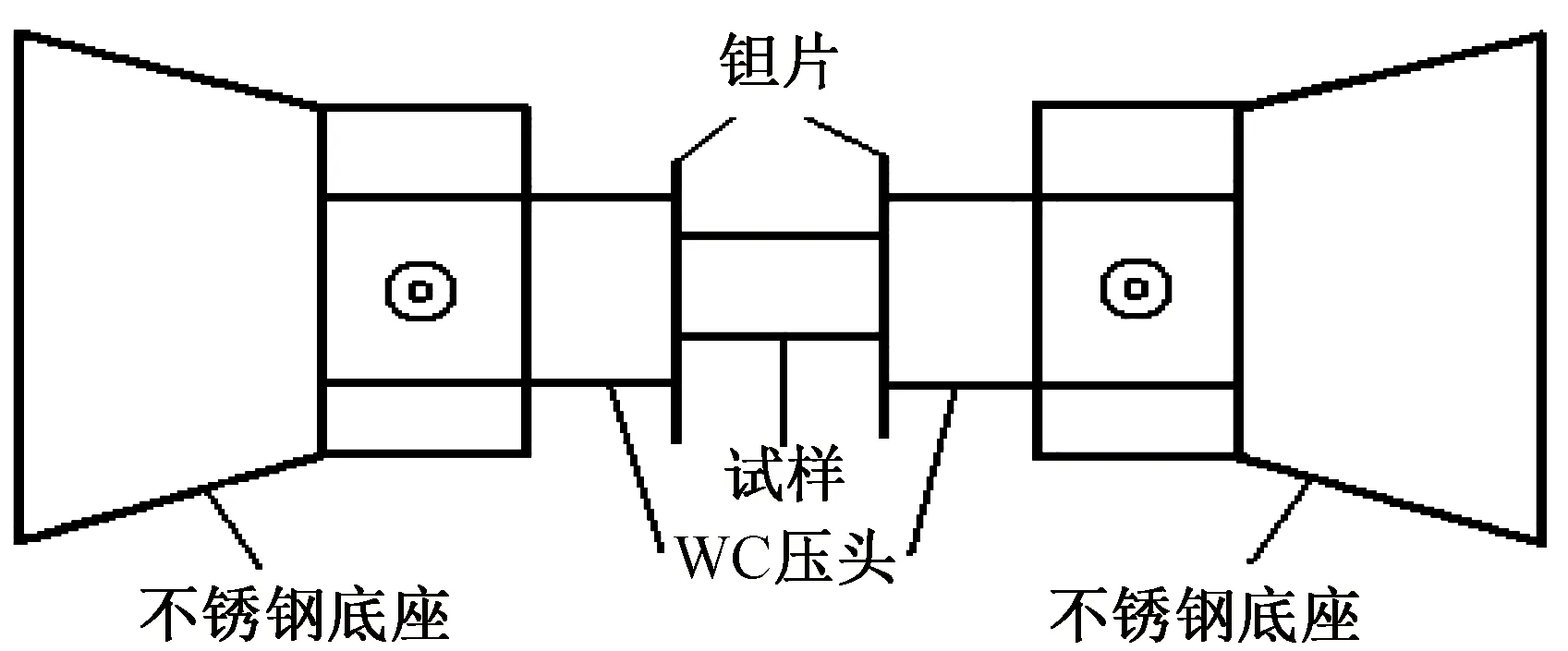

试验用马氏体时效钢(后简称C300钢)采用双真空工艺冶炼,其化学成分(质量分数,%)为: 18.57Ni,4.79Mo,8.99Co,0.68Ti,0.11Al,66.86Fe。钢锭经高温扩散退火后,锻造成材,将试样加工成尺寸为φ10 mm×15 mm的圆柱形压缩试样后,在Gleeble-3800热模拟试验机上进行轴向压缩试验,如图1所示。

图1 热压缩试样的安装示意图Fig.1 Schematic diagram of installation ofthermal compression specimens

图2 热变形试验工艺曲线Fig.2 Thermal deformation test process curve

2 试验结果与分析

2.1 高温流变曲线及变形组织

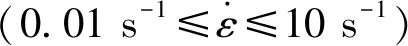

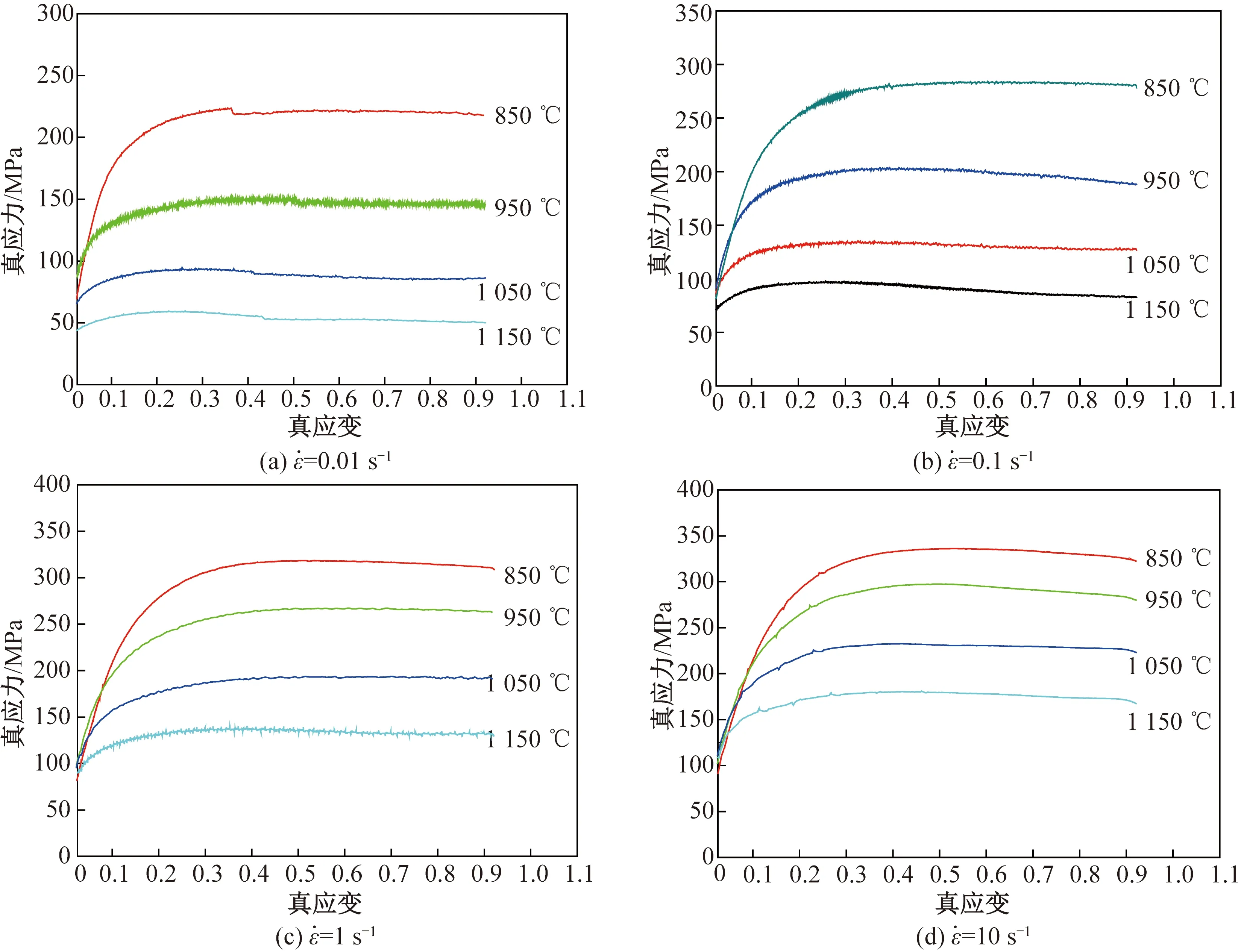

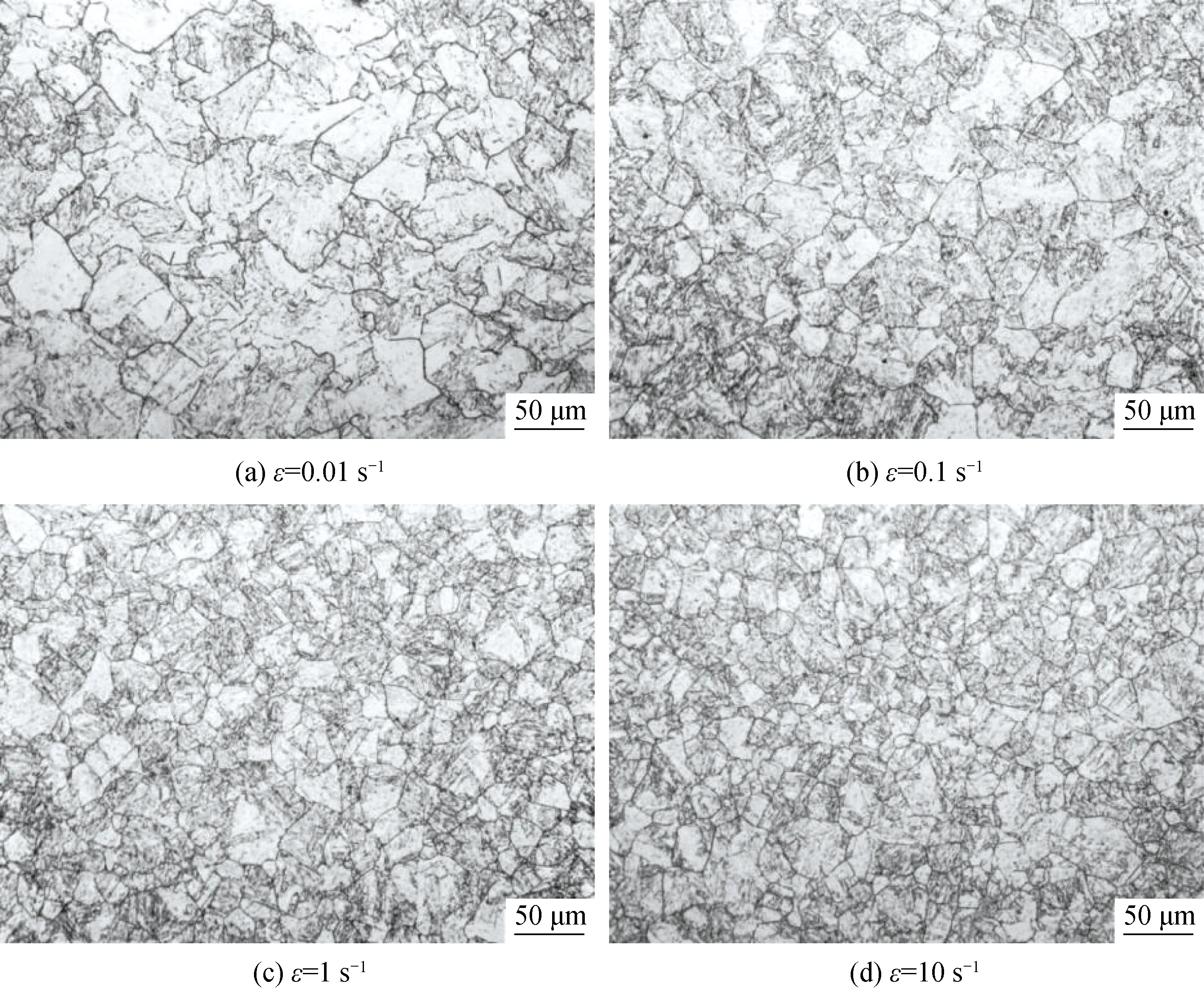

综上可知,在高温变形过程中,试验钢的流变应力随着变形温度的降低和应变速率的增大而提高。在同等的应变速率下,变形温度越高,试验钢中位错活性提高、滑移系增多,大大降低晶界切变抗力,晶界滑移量增大,试样的软化速率加快,峰值应力和稳态流变应力逐渐降低,峰值应变也随着变形温度的升高而逐渐减小;在同等的变形温度下,加工硬化率随着应变速率增加而提高,峰值应力和稳态流变应力也随之提高[10]。在热变形过程中,试验钢获得等轴、细小的再结晶晶粒的最佳变形温度范围为1 050~1 150 ℃。

图3 试验用C300钢在不同应变速率下的高温流变曲线Fig.3 High temperature rheological curves of C300 steel used for test under different deformation conditions

图4 变形温度T=1 050 ℃时,不同应变速率下的试验钢的金相组织Fig.4 Metallographic structures of test steel at different strain rates when deformation temperature is 1 050 ℃

图5 变形温度T=1 150 ℃时, 不同应变速率下的试验钢的金相组织Fig.5 Metallographic structures of test steel at different strain rates when deformation temperature is 1 150 ℃

2.2 热变形方程

材料强度的提高会降低塑性和韧性,而细晶强化是唯一可以在提高强度的同时还能保持较高韧性的有效手段。利用热变形过程中的动态再结晶,或随后的静态再结晶均能使材料晶粒得到有效的细化[11-13]。此外,热变形还是一种重要的成型手段,不仅可以使材料的利用率和生产效率提高、能耗降低,而且还可以控制材料的微观组织和性能,获得组织均匀和性能稳定的工件[14-15]。超高强高韧C300钢由于合金程度高,高温变形抗力、动态再结晶等热变形行为发生了很大改变,要保证材料在热加工后获得所要求的组织结构及良好的综合性能,就要解决高温变形过程中最佳工艺参数问题。

(1)

图6 峰值应力与变形温度关系Fig.6 Relation between peak stress and strain rate

式中:σ为峰值应力σp,或稳定状态流变应力σs,或相应于某指定应变量之流变应力,本文中σ=σp;R为气体常数;Q为控制软化过程的激活能;A,n,α为相关常数。

在低应力时,式(1)可简化为

(2)

在高应力时,式(1)可简化为

(3)

其中,常数α,β及n′之间满足α=β/n′。对式(2)和式(3)两边分别取对数并整理可得

(4)

(5)

对式(1)两边取自然对数,可得

(6)

当变形温度恒定时,式(6)两边对应变速率求偏导,得

(7)

当变形速率恒定时,式(6)两边对1/T求偏导,得

(8)

图7 峰值应力与应变速率和变形温度的关系Fig.7 Relationships between peak stress and strain rate and between peak stress and deformation temperature

根据图3中的高温流变曲线数据,峰值应力与应变速率和变形温度之间的关系曲线如图7所示。

通过线性回归,可得:n=6.552;Q=391.2 kJ/mol;A=5.377 5×1014。将上述结果代入式(1)中,可建立C300马氏体时效钢的热变形方程为

(9)

变形温度及应变速率对热变形过程的综合作用通常用Z参数(Zener-Hollomom因子)来表征。在热变形过程中有[18-19]

(10)

通过已求得的热变形激活能Q,便可以计算得到不同变形条件下试验钢的Z参数。可以看出,随着Z值的增加,试验钢热变形过程中的峰值应力相应增加,且lnZ与ln(sinh(ασp))呈线性关系,相关系数可达到0.97,如图8所示。

图8 ln(sinh(ασp))与ln Z关系Fig.8 Relationship between ln(sinh(ασp)) and ln Z

3 结论

晶粒细化是一种同时提高18Ni系马氏体时效钢强度和塑性的有效手段,对于航天用超高强高韧C300马氏体时效钢来说,热加工过程获得等轴细小的再结晶晶粒是实现该钢强韧性最佳匹配的关键环节,后续将进一步探索C300钢晶粒超细化工艺、低成本无钴超高强度马氏体时效钢以及强韧化机理。