Mg-Sc-Y三元合金的微观组织和力学性能

2019-05-08徐昕媚曾小勤丁文江

徐昕媚,应 韬,曾小勤,丁文江

(上海交通大学 轻合金精密成型国家工程研究中心,上海 200240)

0 引言

随着当代社会对节能减排的关注日益提升,汽车、飞机、火箭等能源高度使用的行业对于高性能轻质镁合金的需求越来越大[1-2]。稀土元素具有优异的固溶强化和沉淀强化作用,对于提高Mg-RE合金的强度、塑性、抗蠕变性能及耐腐蚀性能具有非常积极的影响[3-5]。因此,稀土镁合金已成为镁合金领域的研究热点,且在工业应用中具备一定的发展潜力。Sc作为高熔点的轻质稀土元素,常被用来改善镁合金的高温机械性能。BUCH等[6]制备了Mg-6Sc-1Mn和Mg-15Sc-1Mn合金,这两种合金在高温和低应力条件下具备优异的抗蠕变性能。而Y元素(简称Y)是钇组稀土元素中研究最为深入的元素,也是镁合金中强化效果最好的元素之一。英国研制出的含Nd,Y的WE54,WE43系列合金,具有良好的浇铸、强度和高温抗蠕变性能,被广泛应用于航天领域,是目前应用较为成熟的商用镁合金[7-8]。MORDIKE等[9]研究了Mg-Y-Zn,Mg-Y-Zr等典型抗蠕变稀土镁合金,认为Y具有良好的强化效果,并在Mg-Y合金中加入Sc,Mn,开发出Mg-4Y-1Sc-1Mn合金,其抗蠕变性能优于WE43。目前国内外学者对Sc的研究较少,因此本文以Mg-Sc二元系为基础,讨论了Mg-Sc-Y三元系中Y的含量对合金显微组织和力学性能的影响,为含Y镁合金的研究提供一些参考。

1 材料制备和实验方法

1.1 合金熔炼

熔炼所用原料为纯镁铸锭(>99.95%)、Mg-30Sc中间合金、Mg-15Y中间合金。所用熔炼炉为电阻炉,熔炼时通入比例为6∶1的CO2和SF6作为保护气氛,并用JDMJ精炼剂除渣。精炼温度为730 ℃,浇铸温度为720 ℃,制备出Mg-5Sc二元合金及Mg-5Sc-0.5Y, Mg-5Sc-1Y, Mg-5Sc-2Y, Mg-5Sc-3Y, Mg-5Sc-3.5Y 5种三元合金。这几种合金的合金成分均通过等离子体发射光谱(ICP-AES)测定,结果见表1。结果显示:Sc含量略低于设计含量,为4%~5%之间;而Y含量呈现出与设计成分相近的阶梯式增长趋势,其主要杂质如Fe,Cu,Ni等的含量均低于0.1%。

表1 几种合金的合金成分

1.2 微观组织与力学性能

在铸锭中部取样,先后用300目、1 200目、3 000目及7 000目的水砂纸进行预磨,至表面光洁无明显划痕后,用MgO悬浊液在抛光布上手动抛光。以4%硝酸酒精溶液作为腐蚀剂进行表面处理,浸入腐蚀10~15 s,冲洗吹干。采用光学显微镜进行金相组织观察,并用配有能谱分析(EDS)的电子显微镜(SEM)进行显微组织分析与微区成分分析。采用SmartLab X射线衍射仪(XRD)进行物相分析。

性能测试主要集中在拉伸性能及硬度测试。在Zwick Z020万能材料试验机上进行拉伸试验,拉伸式样尺寸如图1所示。拉伸式样表面及侧面用1 200目砂纸进行预处理,拉伸速率为0.5 mm/min。硬度测试采用HV-30宏观维氏硬度计,负载为49 N,加载时间为15 s,测量8次后取平均值作为合金硬度值。硬度测试前,对样品表面进行预磨,至7 000目以保证压痕清晰。

图1 拉伸试样尺寸(mm)Fig.1 Size of tensile test sample(mm)

2 实验结果与分析

2.1 显微组织分析

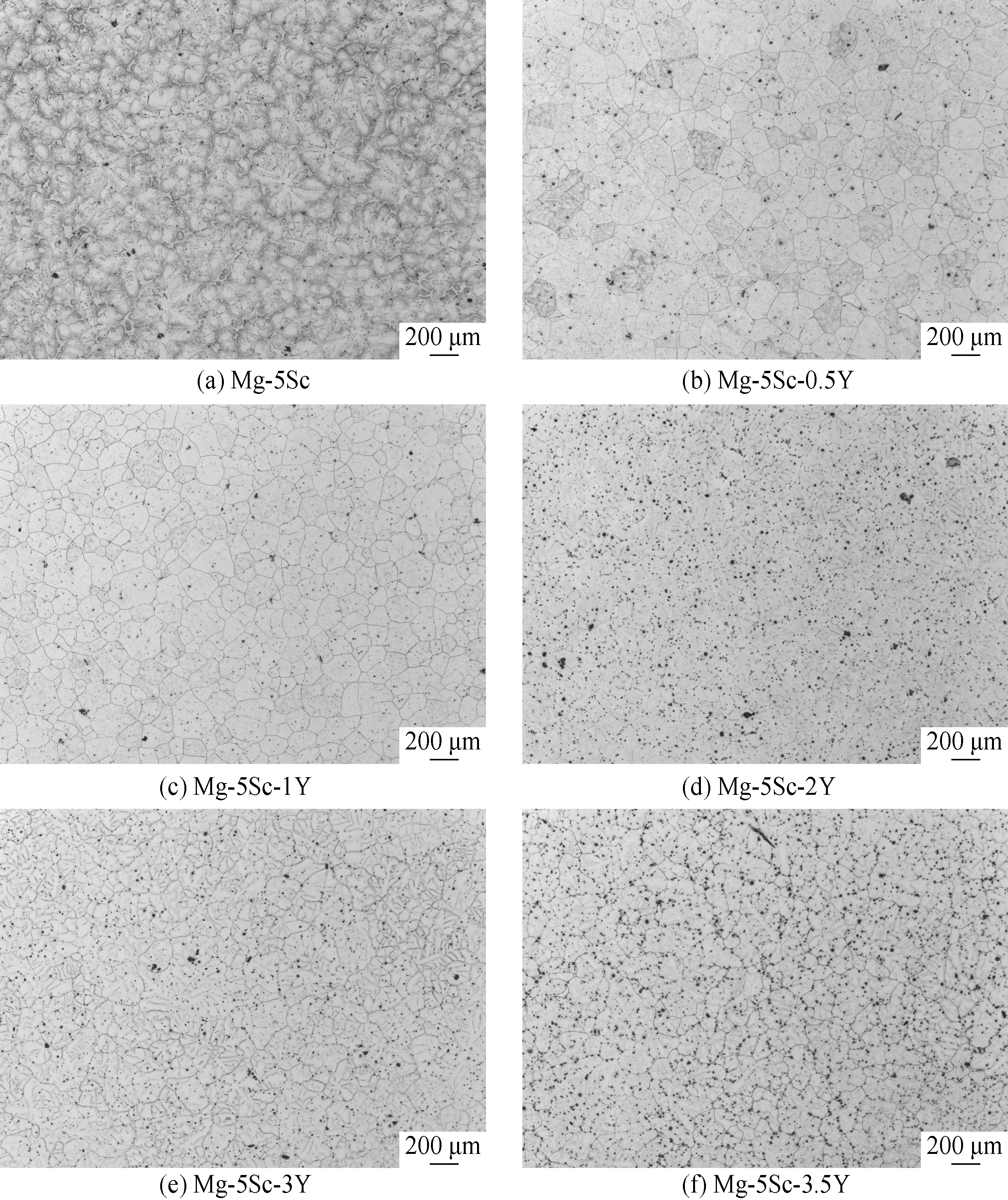

6种合金的金相组织如图2所示。从图中可看出,Y的加入使Mg-Sc二元合金的显微组织发生规律性演变。随着Y含量的升高,晶粒尺寸显著减小,晶粒细化明显。采用截线法进行晶粒尺寸测算,Mg-Sc-Y三元合金的平均晶粒尺寸依次为170,130,100,85,70 μm。

图2 Mg-Sc和Mg-Sc-Y合金的金相组织Fig.2 Metallographic structures of Mg-Sc and Mg-Sc-Y alloys

Sc在Mg中的最大固溶度约为25%,Y在Mg中的最大固溶度约为12.47%[10]。本实验中Sc和Y的添加量远低于其最大固溶度。在6种成分的金相组织中也未观察到明显的第二相析出,因此,Sc和Y应以固溶形式存在于Mg基体中,而XRD分析结果也说明了这一点,如图3所示。图谱中仅存在单相Mg的衍射峰,未检测出第二相存在。

图3 Mg-Sc和Mg-Sc-Y合金的XRD图谱Fig.3 XRD patterns of Mg-Sc and Mg-Sc-Y alloys

Mg-5Sc,Mg-4Sc-1Y,Mg-4Sc-3.5Y的SEM扫描图像和EDS分析结果如图4所示(图中左下确无分图)。扫描图像显示出较为明显的胞状晶组织,且随着Y含量的增加,晶体尺寸有所下降。而Sc和Y的EDS面扫结果则显示胞状晶内部Sc的含量高于边缘处,形成富钪区,而胞状晶边缘处Y含量高于晶体内部,形成富钇区,这主要是由于Mg与Sc在凝固过程中为包晶体系,形成富Sc基体,而富Y相则在包晶外部凝结。

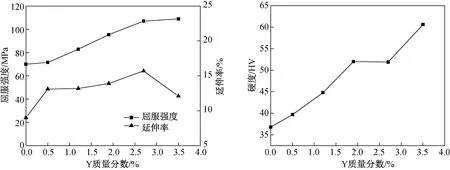

图5 Mg-Sc和Mg-Sc-Y合金的室温力学性能Fig.5 Room temperature mechanical properties of Mg-Sc and Mg-Sc-Y alloys

2.2 力学性能分析

Mg-Sc和Mg-Sc-Y合金的室温力学性能如图5所示。随着Y加入和Y含量的进一步增加,合金的屈服强度、抗拉强度、延伸率及硬度均存在不同程度的增大。屈服强度从Mg-5Sc的70 MPa提升至Mg-5Sc-3.5Y的109 MPa;延伸率从Mg-5Sc的9%提升至Mg-5Sc-3Y的15.7%;硬度从Mg-5Sc的46.8 HV提升至Mg-5Sc-3.5Y的60.6 HV。

XRD分析结果显示:Sc和Y基本以固溶形式存在于Mg基体及晶界处,因此认为Mg-Sc-Y三元合金的室温力学性能提升是细晶强化和固溶强化两者同时作用的结果。合金屈服强度为

σ=σMg+σs+σg

(1)

式中:σMg为纯Mg的屈服强度;σs为细晶强化对应的屈服强度提升;σg为固溶强化对应的屈服强度提升。

晶粒度与屈服强度的关系参照Hall-Petch公式,有

(2)

式中:σ0为单晶的屈服强度;K为Hall-Petch常数;d为晶粒平均尺寸。随着Y的加入,合金晶粒度变小,屈服强度增加。其原因在于晶粒度变小使晶界密度增大,位错运动到晶界处受阻的几率增加,晶界处应力集中更为严重,因而合金抵抗塑性变形能力提高,屈服强度也相应提高。同时,晶界体积分数增多,使合金受外力作用时,晶粒协调整体变形的能力增强,使合金的塑形提升。

同时,由于固溶原子的原子尺寸与Mg存在一定差异,镁基体的晶格会发生畸变。因此,在位错运动时,溶质原子形成的柯氏气团对位错起到钉扎作用,使位错运动阻力增加,从而增加了合金强度。

对于金属固溶体而言,固溶强化对应的屈服强度提升公式为

σg∝cn

(3)

由文献[12]可知,Sc对应的固溶强化增量为

结合式(1)~(3),可知Y含量变化导致的固溶强化增量为

因此认为:相比Sc浓度,Y浓度对三元合金屈服强度的影响更大。

2.3 断口分析

室温拉伸断口形貌如图6所示。图6(a)呈现出大面积河流状的解理断裂形貌,断口的河流状区域存在许多横向排列的台阶,这是由于镁合金在室温拉伸过程中,滑移系启动不完全,部分拉伸变形仅沿基面进行造成的。当试样被进一步拉伸时,变形室温导致晶界处萌生裂纹并沿基面迅速扩展,当裂纹扩展到穿过螺旋型位错时,形成台阶[13]。

此外,由于合金元素的存在,长条型的撕裂裂纹被打断,呈现小台阶式的撕裂形貌。同时,随着合金元素的进一步加入,其台阶尺寸存在减小的趋势,当台阶较小并呈圆形分布时,形成椭圆型微坑,即韧窝。随着Y加入量增加,台阶变短且韧窝逐渐增多,塑形变形程度增加。究其原因,主要是晶粒尺寸减小,晶界密度增加,对裂纹扩展的阻碍作用增强;同时溶质浓度增大,溶质粒子对位错运动的阻碍增加,使合金的断裂形式由解理断裂向韧性断裂转变。

图6 Mg-Sc和Mg-Sc-Y合金室温拉伸断口形貌Fig.6 Tensile fracture morphologies ofMg-Sc and Mg-Sc-Y alloys

3 实验结论

在二元合金(Mg-5Sc)及5种三元合金(Mg-5Sc-0.5Y,Mg-5Sc-1Y,Mg-5Sc-2Y,Mg-5Sc-3Y,Mg-5Sc-3.5Y)中,Sc和Y均以固溶形式存在,没有明显的第二相析出,但组织呈现出明显的富Y区包围富Sc区的特征。

随着Y含量的升高,三元合金的力学性能包括强度、硬度和塑性性能基本呈现单调增加的趋势。但Y含量的过度加入带来的高杂质含量有可能导致塑性降低。合金强度增加的主要原因在于细晶强化和固溶强化,其中,固溶强化占据主导地位。Mg-Sc-Y三元合金随着Y含量的升高,断裂形式逐渐由脆性断裂向韧性断裂转变。

4 结束语

本文研究了在Mg-Sc二元系的基础上加入Y元素的显微组织和力学性能变化,该研究对高性能轻质镁合金设计起到了部分实验论证和理论参考作用。然而,高性能镁合金在力学性能的基础上,存在更多的对耐蚀性能、高温抗蠕变性能等方面的要求,因此,后续将对该系列镁合金的其他性能及热处理工艺造成的效果进行进一步研究,希望研制出能广泛应用于生产的高性能镁合金。