柠檬皮渣干燥工艺探讨

2019-05-07刘江张诗琪雷激苏菲烟任倩

刘江,张诗琪,雷激,苏菲烟,任倩

(西华大学 食品与生物工程学院,四川 成都,610039)

柠檬(lemon)是在柑和橙后出现的第三大柑橘品种,全国各地都有种植和栽培[1-2]。目前,柠檬通常加工成柠檬酒、柠檬醋、柠檬饮料等产品,造成大量的柠檬皮渣被丢弃,导致经济损失和环境污染。柠檬皮渣中的果胶含量达30%[3],是生产果胶较好的原材料。与其他种类的果胶相比,柠檬皮渣果胶胶凝性强,酯化度高,分子量大。据有关统计,随着消费量逐年增加,我国每年消耗果胶4 000 t以上,但由于果胶生产技术较落后、提取成本高、产量低等原因,我国80%的果胶依靠进口,其中柠檬果胶约2 000 t[4-6]。此外,从果蔬加工副产品综合利用来看,利用柠檬皮渣提取果胶,达到变废渣为宝,既增加了农产品附加值,丰富柠檬果胶市场,又提高了经济效益和生态效益。果胶生产主要包括皮渣干燥和果胶提取2个步骤[7-9],柠檬皮渣干燥是果胶提取的重要环节,但目前生产中存在皮渣干燥耗能大、所得干渣颜色深、质量差等问题,亟待解决。基于此,本研究以新鲜柠檬皮渣为原料,探讨不同干燥方法对柠檬干渣和果胶质量的影响,为柠檬皮渣的干燥节能和制备优质果胶型柠檬干渣提供理论依据。

1 材料与方法

1.1 材料与试剂

尤力克柠檬,市售;95%乙醇、HCl、NaOH、酚酞均属于分析纯,成都市科龙化工试剂厂。

1.2 仪器与设备

电子天平(TB-214),北京赛多利斯仪器系统有限公司;微型电力监测仪(功率计)(PowerBay-SSM),深圳市北电仪表有限公司;万用电炉(DL-1),北京中业仪器有限公司;旋转黏度计(NDJ-1),浙江力辰仪器科技有限公司;旋转蒸发仪(SHZ-DIII),北京普瑞奇科技股份有限公司;pH计(PHS-320),上海霄盛有限公司;电热恒温鼓风干燥箱(SFG-02.400),黄石市恒丰医疗器械有限公司;微波炉(G70F20N2L-DG),广东格兰仕微波炉电器制造有限公司;冷冻干燥机(Lyalab-3000),宁波市双嘉仪器有限公司;真空干燥箱(DZF-6021),上海一恒科技有限公司。

1.3 试验方法

1.3.1 柠檬皮渣干燥及果胶提取工艺流程

新鲜柠檬→柠檬皮去油→榨汁→皮渣切碎过筛(颗粒直径1~5 mm,大于5 mm的占10%~15%)→柠檬皮渣灭酶(100 ℃水浴5 min)→柠檬皮渣干燥(16种干燥工艺)→干渣→粉碎过筛(100目)→加蒸馏水,液料比为20∶1,用0.1 mol/L的HCl调节至pH 1.5→70 ℃水浴90 min→1 500 r/min下离心20 min,收集上清液→滤渣用蒸馏水洗涤离心→95%乙醇沉淀→65 ℃干燥→果胶(称重)

1.3.2 干燥方式

取相同质量(100±5)g的新鲜柠檬皮渣(初始含水82%~84%),采用16种不同处理方式干燥至柠檬干渣含水量8%~10%。干燥方式如表1和表2所示。

注:AD,Hot-airdrying,热风干燥;ADD,Hot-air drying with gradient temperature (drop),热风梯度干燥;VD,Vacuum drying,真空干燥;MD,Microwave drying,微波干燥;FD,Freeze drying,真空冷冻干燥;MAD,Microwave-hot-air drying,微波-热风干燥;FAD,Freeze-hot-air drying,冷冻-热风干燥。

表2 微波间歇-热风干燥、真空冷冻-热风干燥工艺

1.4 试验指标及测定方法

1.4.1 柠檬皮渣含水率测定

参照孙曼兮等[10]方法测定含水量。

1.4.2 干燥速率[11-13]

干燥速率反映物料在干燥过程中除湿的快慢程度,按公式(1)计算:

(1)

式中:V,干燥速率,g/(g·min);ΔW,物料在干燥过程中被除去的水分质量,g;G,绝干物料的质量,g;Δt,除去ΔW水分所消耗的时间,min。

1.4.3 柠檬皮渣干燥单位能耗[14-16]

单位能耗N计算公式:

(2)

式中:N,单位能耗,kJ/g;Wt,干燥结束时功率计读数,kW·h;W0,干燥开始时功率计读数,kW·h;G,干燥中除去水分的质量,g;3 600,换算系数,1 kW·h=3 600 kJ。

1.4.4 柠檬干渣色差[17]

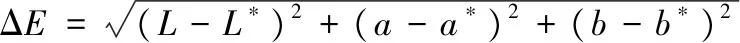

采用色彩色差计CIELAB系统测定色泽。本实验用ΔE代表干渣颗粒的色泽与新鲜柠檬湿渣(L*、a*、b*)的色差值,并按公式计算ΔE,每组样品平行测定3次,取平均值。

(3)

式中:ΔE,总色差;L,样品亮度;a,样品红绿值;b,样品黄蓝值。

1.4.5 复水性[18-19]

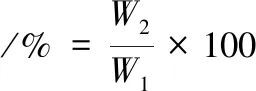

将1 g柠檬干渣粉放于50 mL离心管中,加入20 mL蒸馏水,在25 ℃下放置1 h,3 000 r/min离心25 min,称取沉淀物质量。计算公式如下:

(4)

式中:W1,复水前柠檬粉末的质量,g;W2,复水后柠檬粉末的质量,g。

1.4.6 果胶提取率[20-21]

采用重量法测定柠檬干渣果胶提取率,计算如公式(5)所示:

(5)

式中:P,果胶提取率,%;m,提取得到的果胶质量,g;W,样品柠檬干渣的质量,g。

1.4.7 果胶黏度[22]

以0.1%的果胶溶液为基准,常温下(20±2)℃用NDJ-1旋转黏度计(1号转子,60 r/min)测定黏度(MPa·s)。

1.4.8 果胶酯化度

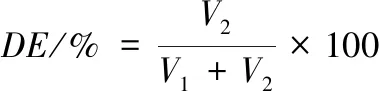

采用滴定法[23]进行测定,计算公式:

(6)

式中:V1,样品的初始滴定体积,mL;V2,样品溶液的皂化滴定体积,mL。

1.4.9 柠檬干渣感官测定[24-25]

筛选嗅觉、味觉敏感、不吸烟的食品专业人士12名为感官评定员,采用盲样评定法对干燥后的柠檬皮渣色泽、气味、形态、质地进行评分,满分100分,评分标准如表3所示。

表3 柠檬干渣感官评价标准

1.4.10 综合评分

综合评分参考文献[26-27]进行。利用变异系数法确定上述各项指标的权重系数,再将数据进行标准化处理后,采用加权平均的方法得到16种干燥方式制得柠檬渣粉的综合评分。各指标的变异系数计算如公式(7)所示:

(7)

各指标的权重的计算如公式(8)所示:

(8)

采用Z-score标准化法对各项指标的数据进行标准化处理,计算如公式(9)所示:

(9)

式中:Zij,标准化后的变量值;Xij,实际变量值;Vi,第i项指标的变异系数;бi,第i项指标的标准差;Xi,第i项指标的算术平均值。

单位能耗及色差越小越好,为逆指标,标准化后将正负号对调。将不同干燥方式下各指标标准化后的数据分别与权重相乘后,计算总和,得到综合评分。

1.5 统计分析

数据统计采用SPSS 21.0 进行单因素ANOVA分析和最小显著差数法(LSD)多重比较(P<0.05),结果用均值±标准差表示,采用Origin 8.5进行统计图形的绘制。

2 结果与分析

2.1 不同干燥方式对柠檬干渣感官品质的影响

如表4所示,FD所处理的柠檬皮渣干品评分最高,干品呈鲜黄色,形状完整饱满,保留了新鲜柠檬皮渣的状态,有较强的柠檬特有香味;FAD随着水分转折点增加,评分减小;AD产品的色泽要高于VD,这可能与真空干燥处理时间远大于热风干燥有关;MD产品色泽评分最差,主要由于微波处理时柠檬皮渣的起始含水量较高且水分分布不均匀,导致柠檬皮渣局部温度过高,出现烧焦现象,对其感官质量造成严重的破坏,评分显著低于其他处理组(P<0.05)。

表4 干燥方式对柠檬皮渣感官品质的影响

续表4

实验号干燥方式指标色泽气味形态质地感官总分8VD7012.30±0.06g19.21±0.47cd15.08±1.02ef14.33±0.26f61.02±0.15h9MD8.67±0.07i10.68±0.15g12.00±1.00g10.00±0.01g41.33±1.08i10FD23.67±0.21a23.69±0.58a23.48±0.49a24.00±0.01a93.67±0.31a11MAD1111.00±0.01h14.61±0.58f12.39±1.05g14.42±0.54f60.33±1.65h12MAD1216.33±0.31f17.57±0.39e16.68±0.68e16.36±0.61e66.67±1.37g13MAD1317.33±0.58f18.00±0.03e18.54±0.35d19.33±0.52c69.32±0.49f14FAD1423.00±0.04a22.67±0.52b22.33±0.53b22.67±0.58b89.48±1.20b15FAD1521.68±0.23bc20.33±0.54cd20.91±0.02c21.86±1.02bc85.03±0.75c16FAD1620.43±0.05cd20.35±0.43cd20.75±0.03c20.00±0.04c81.60±0.89d

注:肩标字母相同表示同列比较差异不显著,不同字母表示差异显著(P<0.05)

此外,MAD的感官评分显著高于MD(P<0.05),说明采用MAD能显著改善柠檬皮渣品质,微波干燥时间短、水分转换点高得到的柠檬干渣品质好。感官评分由高到低分别为:FD>FAD14>FAD15>ADD2≥FAD16≥AD70≥ADD1>AD60>AD50>AD80≥MAD13>MAD12>VD60>VD70>MAD11>MD。

2.2 热风干燥特性以及不同干燥方式所用能耗

热风温度是影响物料干燥时间的决定因素,由图1可知,不同热风温度处理对干基含水量和干燥速率影响显著(P<0.05)。AD干燥初期湿皮渣周围的空气需要大量热量,热风干燥的温度越高,柠檬湿渣失水越快,到达干燥终点所需时间越短。在AD50和AD60时,干燥速率曲线变化较缓;AD70、AD80、ADD1和ADD 2干燥曲线变化较大,存在明显加速和降速干燥阶段。初期干燥蒸发的是大量游离水,当内部结合水开始蒸发时改变温度,由于内部水分扩散速度小于表面汽化速度,干燥产生的温差大,传热传质动力大[18],与单一干燥方式相比,初始温度为70 ℃,含水量在40%时改变温度比在60%改变温度干燥速率更高,效果更好。

由于干燥过程设备和运行时间均不相同,各干燥方法能耗差异显著(P<0.05)。由图2知,ADD2和ADD1能耗显著低于AD50,说明变温干燥比恒温干燥节时;AD50干燥功率低但时间长,AD80干燥时间短但功率高,与AD60、AD70相比,单位能耗高;MD所需能耗最低,随着水分转折点的增加,MAD能耗逐渐增加,MAD13较AD节能约30%,干燥时间缩短1~2 h;虽然FD、VD干燥对柠檬皮渣各方面损失较小,但其能耗成本远高出其他干燥(P<0.05);FAD较FD干燥差异显著,即联合干燥能相对降低产品所需能耗,这个结果与孙曼兮等[10]干燥银耳的结果类似。

a-不同热风温度下干基含水率随干燥时间的变化曲线;b-不同热风温度下干燥速率随干基含水率的变化曲线。图1 柠檬湿渣热风干燥特性曲线

Fig.1 Hot air drying curve of lemon wet pomace

图2 干燥方式对干燥能耗的影响

Fig.2 Effect of drying methods on drying energy consumption注:不同字母表示差异显著(P<0.05)。下同。

2.3 不同干燥方式对柠檬干渣色泽的影响

由表5可知,16种不同干燥方式得到的柠檬干渣ΔE差异明显(P<0.05)。FD、FAD得到的色差值最小,柠檬干渣呈现鲜黄色;其次是ADD、AD,柠檬干渣呈黄色,AD干燥色差值要低于相同温度下VD干燥处理;AD干燥中,随着热风温度的升高,柠檬干品色差值呈现增加的趋势,当温度超过80 ℃时,干渣色泽变暗;MD、VD柠檬果胶的ΔE最大,柠檬干渣为暗棕色;MAD干燥过程中水分转化点越高,其色泽较MD越好。总体而言,其色差值ΔE为冷冻干燥<热风变温干燥<热风干燥<真空干燥<微波干燥,这种现象同高炜等[28]研究的不同干燥方式对柠檬片品质影响的色差结果相一致。

表5 不同干燥方式对柠檬果胶色泽的影响

2.4 不同干燥方式对柠檬干渣粉末复水性的影响

在干燥研究中,衡量干燥产品品质通常用复水性作为测定指标。从图3可知,不同干燥方式所得产品的复水性差异显著(P<0.05)。

图3 干燥方式对柠檬干粉复水性的影响

Fig.3 Effects of drying methods on rehydration of lemon peel powder

FD柠檬皮渣干品的复水比最大,因为在冷冻干燥下柠檬皮渣中的水分由冰晶状态直接升华,物料的物理结构和分子结构改变较小,较好地保存了其组织结构和外观形态,故具有较好的复水性;VD柠檬皮渣内部组织结构不容易被破坏,体积改变很小,仍能保持较好的复水力;AD柠檬皮渣是在常压下进行,随着温度的升高,产品收缩,表面氧化形成致密保护层,阻碍水分进出,柠檬皮渣干品的复水性逐渐下降[25];干品复水效果最差的是MD,可能是由于微波干燥过程中出现局部过度加热,其组织逐渐形成相对致密的结构,得到干品的复水性能低,复水效果显著低于其他处理组(P<0.05)。

2.5 不同干燥方式对柠檬干渣果胶得率的影响

在不同干燥条件下,柠檬干渣粉通过传统酸提取法得到柠檬果胶。由图4可得,不同干燥方式下果胶得率差异较大(P<0.05),AD温度在50~70 ℃时,果胶的得率受温度的影响很小,在70 ℃时果胶含量达到最大,当温度升至80 ℃,果胶的含量下降,因为高温了破坏果胶质的结构,使果胶的含量降低[7];FD柠檬皮渣能够较好地保持产品原有形态,对细胞组织的损伤相对较小,提取率较好;FAD随着水分转折点的增加,果胶得率降低;FAD16与AD50、AD60差异不显著;VD干燥柠檬皮渣内部组织不容易被破坏,损失小,提取率高;MD中果胶得率最小,可能是因为微波干燥过程其组织结构被破坏,提取不完全,导致果胶得率低。

图4 干燥方式对柠檬干渣果胶得率的影响

Fig.4 Effects of drying methods on pectin yield

2.6 不同干燥方式对柠檬果胶黏度的影响

黏度是度量果胶品质的重要特征之一。果胶的黏度与其分子量及分支度有很大关系,氢键及甲基的疏水相互作用会导致分子内或分子间距离的减少,从而提高果胶的分支度,黏度也相应增大。由图5可知,AD中随着热风温度的升高,所得干渣制备的果胶黏度增加,但超过70 ℃后黏度降低,因为高温使果胶发生链解聚,果胶分子链的柔顺度增加,果胶分子间的交联作用减弱,从而使果胶黏度下降[29];FD柠檬皮渣对细胞组织的损伤小,得到的果胶黏度较好;FAD水分转折点对所得果胶黏度影响小,所得果胶黏度高;VD在空气稀薄状态下干燥,柠檬皮渣内部组织不容易被破坏,提取的果胶黏度好、质量高;MD过程中局部组织结构被破坏,提取到果胶质量差、黏度低。

图5 不同干燥方式对柠檬干渣果胶黏度的影响

Fig.5 Effects of different drying methods on pectin viscosity

2.7 不同干燥方式对果胶酯化度的影响

酯化度对果胶的胶凝特性影响很大,酯化度越高,果胶中含游离羧基的数目越少,与水分子形成水合离子后,脱水导致果胶的长分子链形成三维网状结构的凝胶速度越快[24]。由图6可知,用同一方法提取不同干燥方式得到的柠檬干渣,得到的果胶酯化度均大于50%,其中FD干燥提取得到的果胶酯化度最高,其次是VD,MD最低,而AD、ADD和MAD干燥之间没有显著性差异。

图6 不同干燥方式对柠檬果胶酯化度的影响

Fig.6 Effects of different drying methods on esterification degree of pectin

2.8 不同干燥方式下干渣的加权综合评分

由表6可知,变异系数法得到的权重分布合适,加权后综合评分排序基本与上述各项指标所得结论相符合。柠檬皮渣干燥的评价应首先考虑其干燥能耗,其次是干渣色泽、果胶得率、果胶黏度、复水比及感官质量,最后是果胶酯化度。由表7可知,加权得到的综合评分依次为:ADD2>FAD16>ADD1>AD70>MAD13>FAD15>AD60>AD50>AD80>FAD14>VD60>FD>VD70>MAD12>MD>MAD11。通过加权评分所得最佳方案是ADD2,其所得干品所需干燥时间短,操作简单,能耗较低;MAD11加权评分低于单一MD,主要是MAD11干燥能耗高于单一微波干燥,该工艺所得产品与其他处理组存在显著性差异(P<0.05),加权评分最低。

表6 各项指标的权重

表7 不同干燥方式柠檬皮渣综合评分(n=3)

3 结论

不同干燥方式对柠檬皮渣不同品质指标的影响显著(P<0.05),其影响程度也很不同,变异系数法加权评分可认为是能对干燥效果进行整体评价的方法。由综合评分可得,热风梯度干燥ADD2处理的柠檬干渣品质最佳,即先70 ℃烘至水分含量约(40%±2)%后50 ℃恒温干燥,处理的柠檬干渣品质最佳,其次是FAD16。热风梯度干燥所需设备相对简单,易于操作,且能耗低、产品品质较好,对柠檬果胶皮渣干燥加工产业研究具有重要意义。