新型甲苯歧化催化剂HAT-300的应用

2019-05-07王玉冰

王 玉 冰

(中国石化物资装备部,北京 100728)

该炼化公司新建的第二套PX装置的设计规模为1.00 Mta,计划于2019年上半年投产。但由于全厂原油加工量的限制与装置结构的局限,现有芳烃资源无法满足两套PX装置的C8芳烃原料需求,因此需要扩大C8芳烃的来源。结合该公司目前的芳烃资源情况,C7和C9+芳烃资源尚有少量富余,故拟通过采用新型甲苯歧化与烷基转移催化剂对现有歧化装置进行扩能改造,以期在一定程度上缓解新建PX装置的原料需求矛盾[3-5]。结合新型HAT-300甲苯歧化和烷基转移催化剂的性能[6-9],对现有歧化装置主体设备进行了核算。2017年11月芳烃联合装置首次大检修时,对歧化装置进行了第一步扩能改造,换装了28 t上海石化院的HAT-300催化剂,并对塔器进行内构件更新,增加了换热器,更换了机泵叶轮等。以下主要介绍此次扩能改造的情况及改造后装置及催化剂的运行情况。

1 歧化装置扩能改造

1.1 扩能改造依据

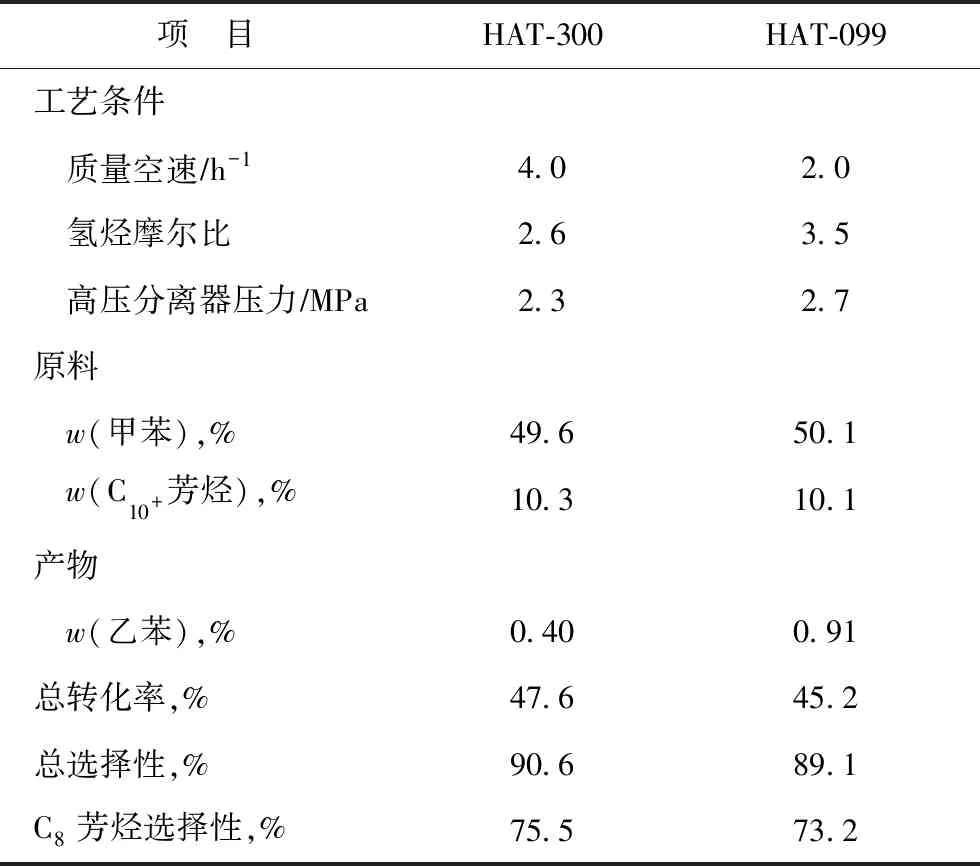

HAT-300催化剂是上海石化院开发的新一代甲苯歧化及烷基转移催化剂,于2015年通过了中国石化股份有限公司组织的评议,于2016年在某石化装置上成功进行了工业应用试验。HAT-300催化剂具有活性和选择性高,运转空速高、氢烃比低的特点,其在某装置应用的性能标定结果及与HAT-099催化剂标定结果的对比见表1。

表1 HAT-300与HAT-099工业标定结果的对比

由表1可以看出,与使用HAT-099催化剂相比,使用HAT-300催化剂时,质量空速从2.0 h-1提高到4.0 h-1,而反应的总转化率、产品总选择性及C8芳烃选择性仍有一定提高。因此,原有反应器不需要改造,通过换装HAT-300催化剂即可提高歧化装置的处理能力,实现装置扩能目标。

1.2 扩能改造方案

对全厂的甲苯和重芳烃富余资源进行核算,按照反应器、压缩机、进出料换热器、加热炉等关键设备不进行改动、各设备尺寸在满足设计上限的基础上不再留余量的原则,确定此次扩能改造方案为将歧化装置处理能力由0.90 Mta提高至1.17 Mta,将来自二甲苯精馏装置的C9C10芳烃处理量由446.6 kta增加至591.3 kta,将歧化装置内循环甲苯量由453.9 kta增加至579.6 kta。由于HAT-300催化剂的反应空速较高,结合第二套新建PX装置投产前的成品油生产要求和芳烃资源量平衡,扩能改造分2个阶段进行:第一阶段,在2017年大检修期间将歧化装置催化剂由原47 t HAT-099催化剂更换为28 t HAT-300催化剂和3 t下层裂解剂,维持歧化装置生产规模不变;第二阶段,在第二套PX装置建成后,择机补充10 t HAT-300催化剂,满足1.17 Mta的进料要求,增产C8芳烃。

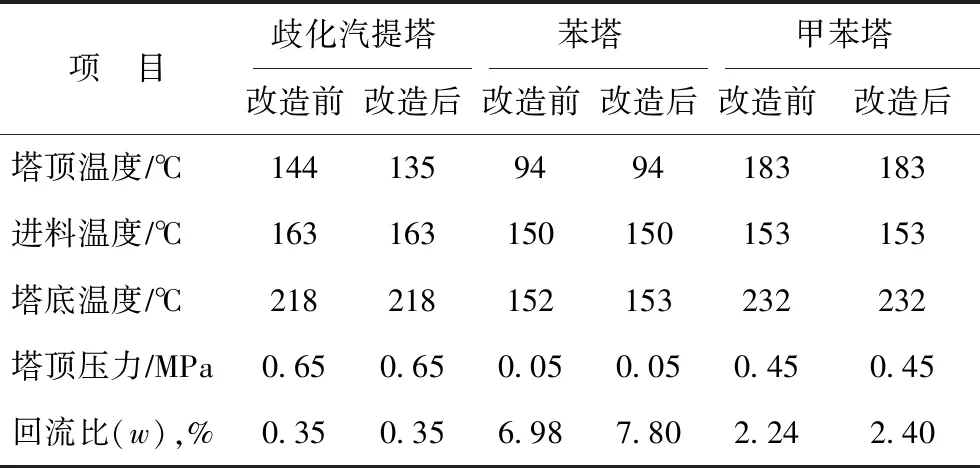

通过核算和优化,得到改造前后歧化反应部分和精馏塔的主要操作参数的变化,见表2和表3。

表2 改造前后歧化反应部分操作参数核算

表3 改造前后精馏塔操作参数核算

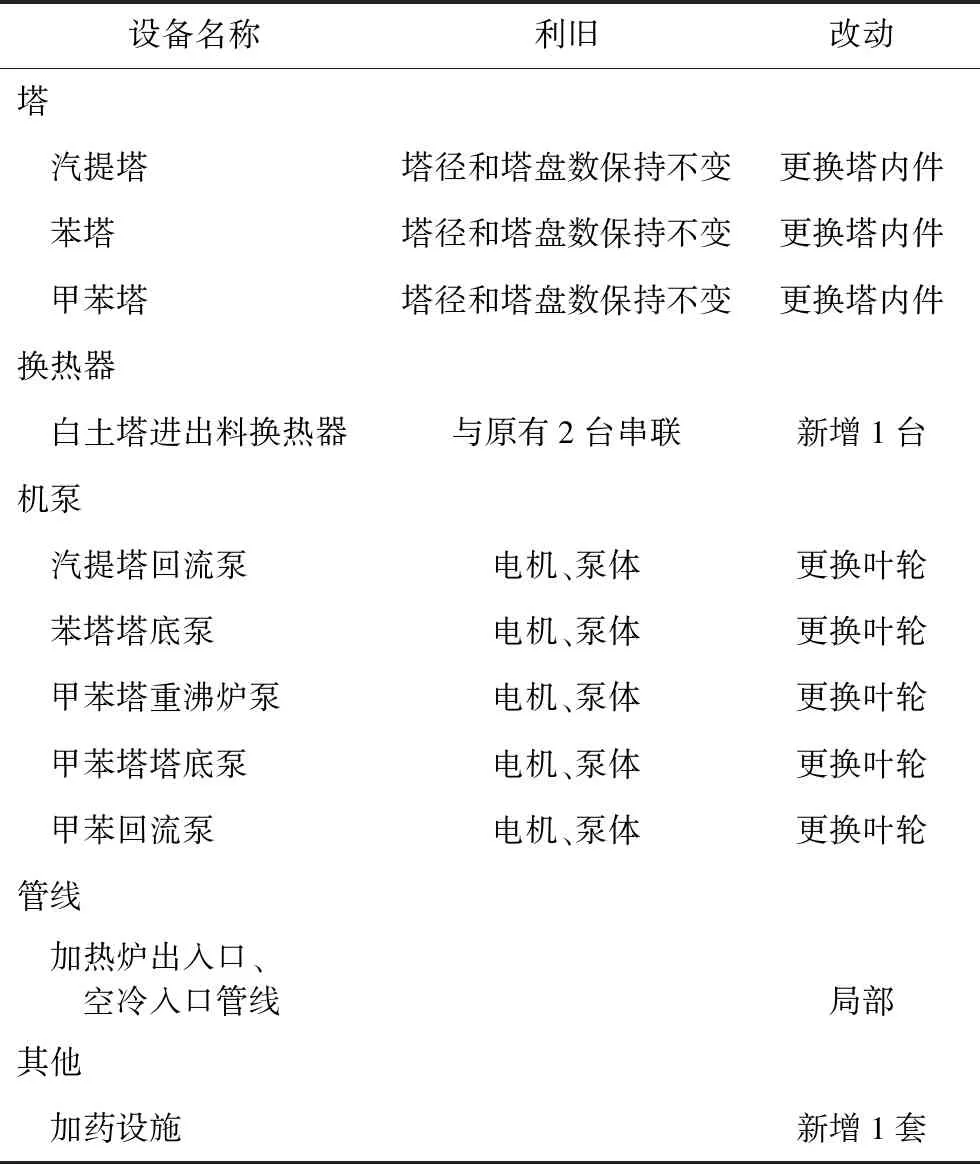

改造时可以利旧的关键设备主要有1台歧化反应器、1台离心式压缩机组、2台往复式压缩机组、2台加热炉和1台进出料板式换热器。改造时仅对少量的塔盘、换热器、泵及管线进行了改动,改造涉及的主要设备见表4。装置改造、更换催化剂等工作于2018年2月完成,并成功开工。

表4 设备改造内容

2 催化剂及装置运行

2.1 催化剂物性数据

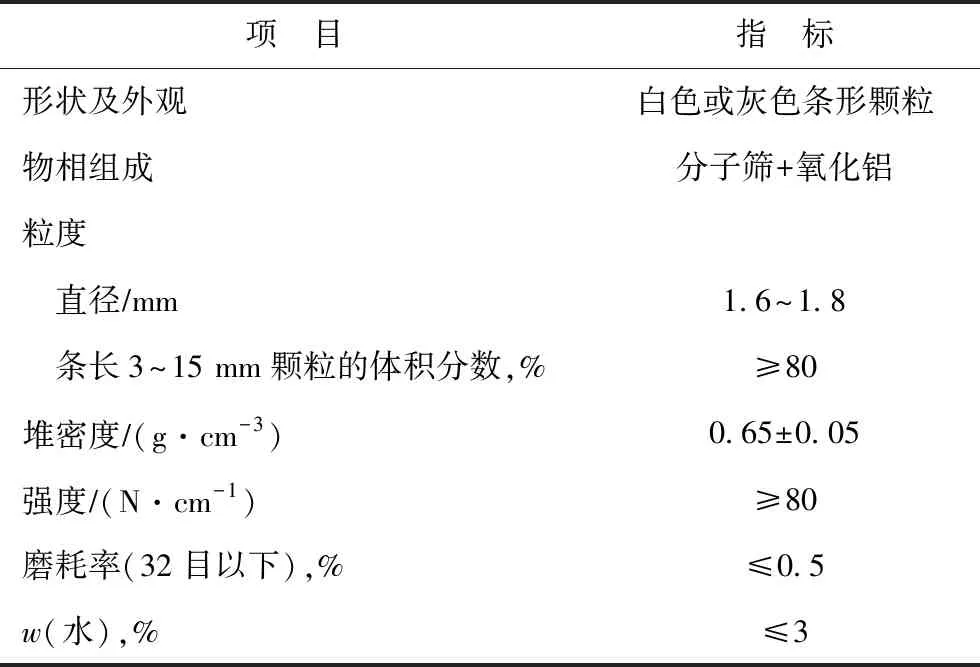

HAT-300催化剂的主要物性指标见表5。

表5 HAT-300催化剂的主要物性指标

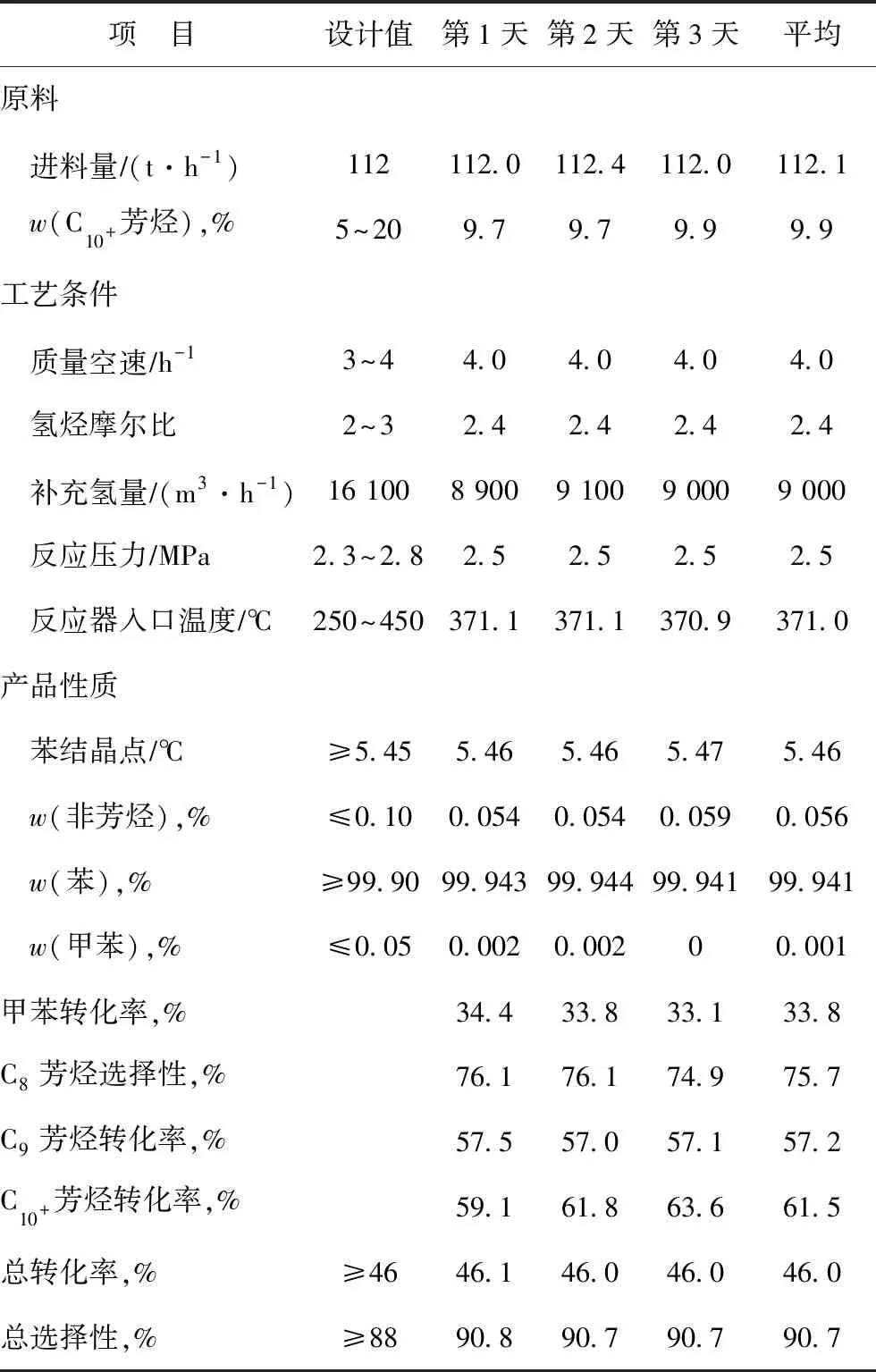

2.2 催化剂性能

歧化装置于2018年2月5日进行了投料,投料一次成功,平稳运行至今。催化剂性能标定数据见表6。由表6可以看出,在质量空速为4 h-1、氢烃摩尔比为2.4、反应器入口温度为371 ℃的条件下,HAT-300催化剂作用下的反应总转化率、总选择性等关键指标全部达到或优于设计值。

表6 HAT-300催化剂标定数据

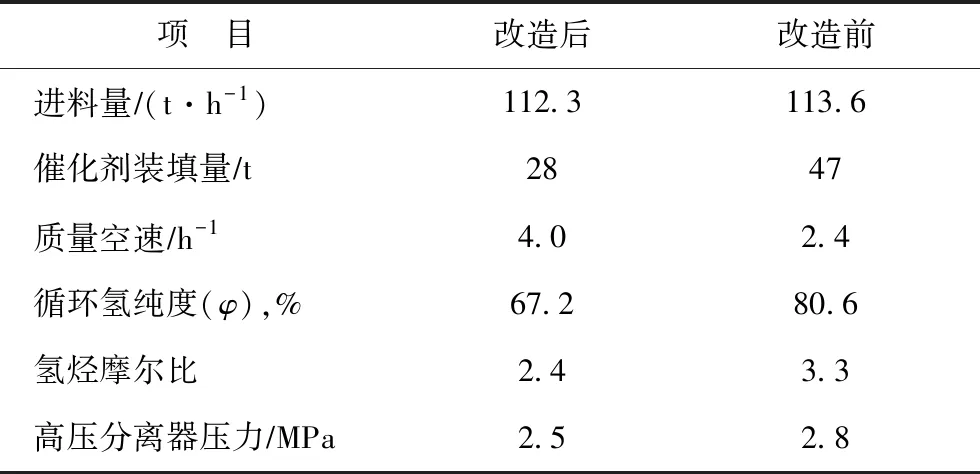

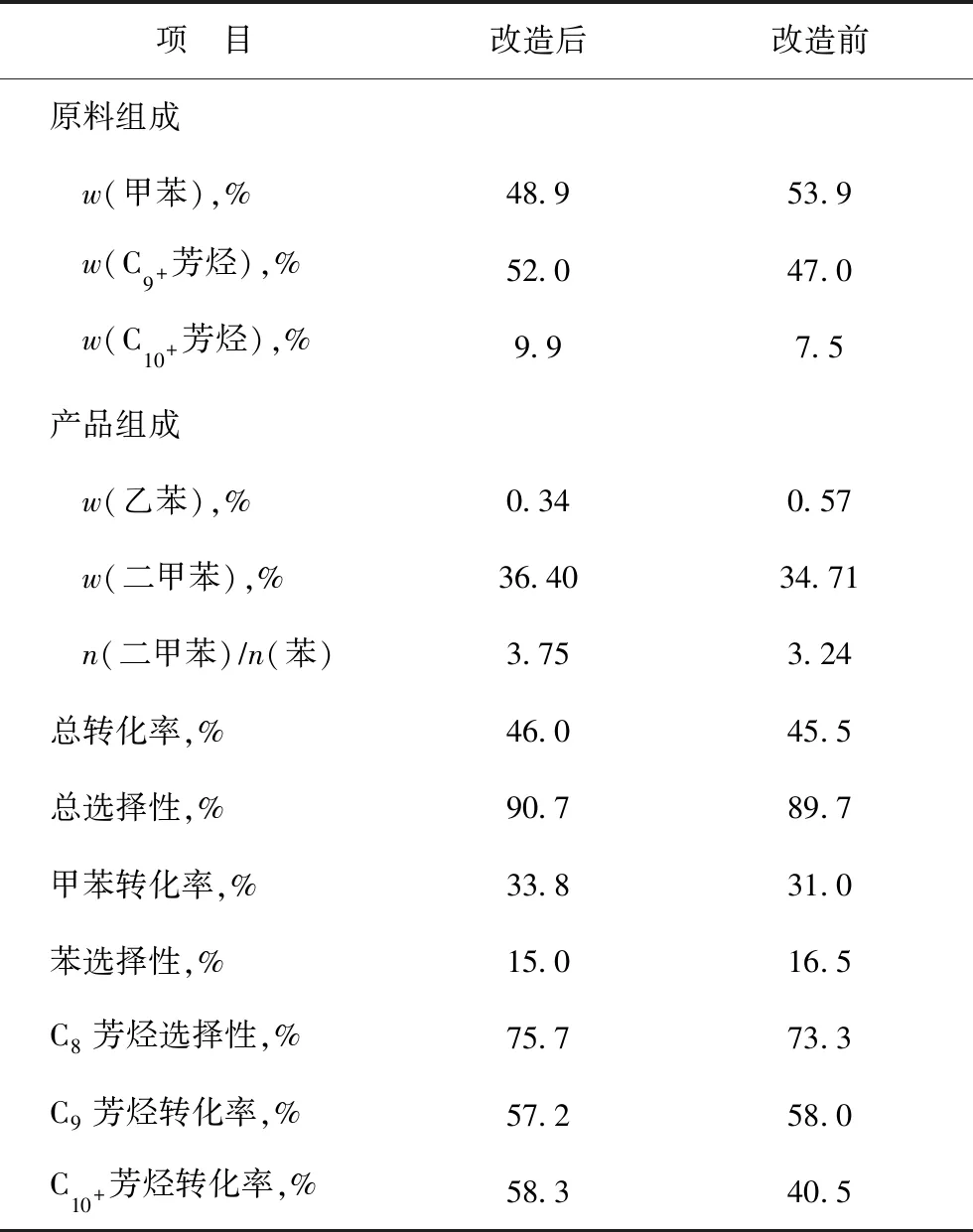

收集装置同期运行数据,对比改造后(使用HAT-300催化剂)与改造前(使用HAT-099催化剂)的运行条件、反应平均性能,结果见表7、表8。

由表7和表8可以看出:在进料量基本相当、原料的C10+芳烃C7芳烃质量比提高的情况下,改造后歧化反应总转化率略有提高,C10+芳烃转化率明显增大;改造后反应的C8芳烃选择性比改造前高2.4百分点,同时改造后产物中的乙苯含量低于改造前,说明改造后反应产物中的C8芳烃品质更好,具有良好的目的产品选择性。

表7 装置改造前后反应工艺条件对比

表8 装置改造前后反应性能对比

HAT-300催化剂处理C10+芳烃能力的提高,对于优化重芳烃塔的操作及回收低价值重芳烃是有利的。芳烃装置的重芳烃产物一般作为生产柴油的原料送炼油装置,该组分十六烷值低,是劣质的柴油调合组分,如果送到加氢精制装置处理则氢气消耗量大,成本高。利用HAT-300催化剂可以处理更重芳烃的优势[10],在大修期间,对重芳烃塔塔底换热流程进行了改造,提高塔底重沸器的热源供给,提高C9、C10组分的拔出率,将重芳烃塔塔顶拔出物作为歧化装置的原料,用于多产高价值C8芳烃,进一步降低这股低价值的重芳烃产物量,使重芳烃外排量降低约0.5 th。

由表9可以看出,作为歧化装置进料的C9+芳烃中重组分C10+的质量分数提高了5百分点,结合表8所示进料中的C9+芳烃甲苯质量比由47.053.9提高到52.048.9,歧化进料中的C10+芳烃质量分数由7.5%提高到10%可见,HAT-300新型催化剂处理更重芳烃能力的提升对整个芳烃装置的产品结构优化是有利的。

表9 装置改造前后重芳烃塔操作比较

2.3 装置运行情况

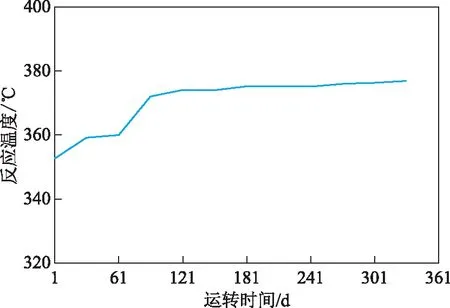

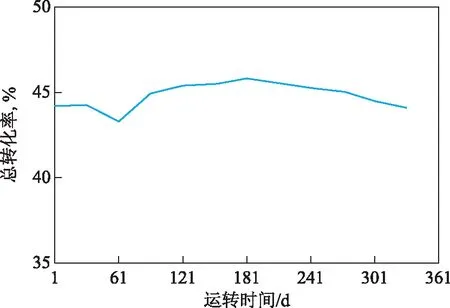

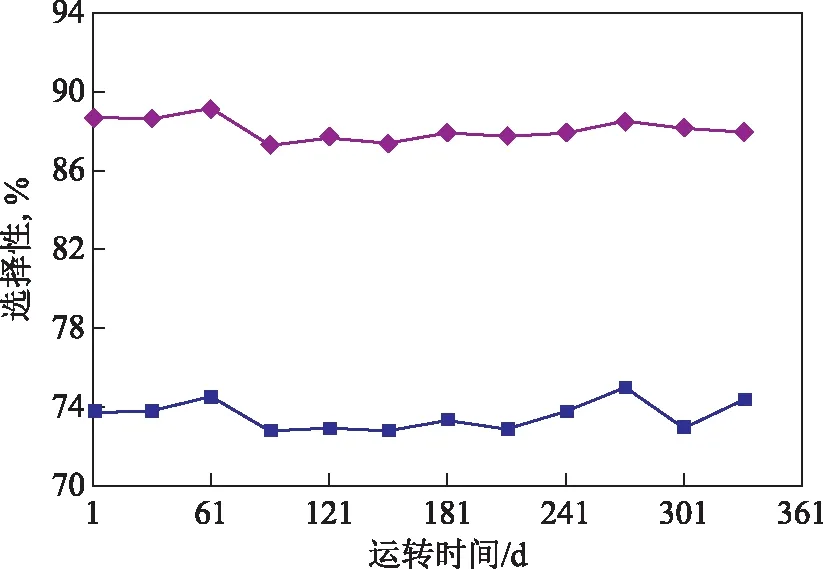

装置改造完成后平稳运行近一年时间。从运转情况看,由于第一阶段改造后仍是按照改造前的加工负荷运转,关键设备的能力够用,改造的设备运转正常。更换内构件的塔器类设备的分离效果较之前提高,回流比下降;各类机泵更换叶轮后,工作电流下降。随着装置进料负荷由100 th提高到125 th,装置设备没有出现任何异常。随着负荷提高,反应温度提高,进料负荷稳定后,反应温度维持在375 ℃左右。催化剂的活性、选择性等良好,反应温度、反应的总转化率和总选择性随运转时间的变化见图1~图3。由图1和图2可以看出,自2018年2月6日开工后,2018年5月之前,装置负荷较低时,控制较低反应温度,反应的总转化率也相应略低,平均为43.9%。随着负荷提高和提高反应温度,反应的总转化率最高到45.8%,催化剂活性对温度变化较为敏感。结合图2和图3还可以看出:在总转化率略低时,反应的总选择性和C8芳烃选择性较高,分别为88.9%和74.0%,说明目的产品收率高;2018年5月之后,随着总转化率升高,选择性出现下降,总选择性和C8芳烃选择性平均分别为87.9%和73.5%。2018年5月至10月是催化剂运转相对稳定的阶段,总转化率为44.9%~45.8%,总选择性为87.4%~88.0%,而C8芳烃选择性为72.9%~73.9%。

图1 反应温度随运转时间的变化

图2 总转化率随运转时间的变化

图3 总选择性和C8芳烃选择性随运转时间的变化◆—总选择性; ■—C8芳烃选择性

3 结 论

(1)采用具有更高空速、更低氢烃摩尔比特点的新型甲苯歧化和烷基转移催化剂对歧化装置进行扩能改造,达到预期效果。催化剂装填量由47 t减少到28 t,主体设备没有改动。

(2)与HAT-099催化剂相比,新型HAT-300催化剂的质量空速由原来的2.4 h-1提高到4.0 h-1、氢烃摩尔比由3.3降低到2.4。HAT-300催化剂上反应平均总转化率达到46.0%,总选择性为90.7%,尤其二甲苯选择性增加明显。

(3)HAT-300具有更好的处理重芳烃原料的能力,拓宽了歧化装置原料来源,降低了低价值的重芳烃产量,有利于芳烃装置的产品结构优化。

(4)HAT-300催化剂适合用于现有装置的扩能改造。