强化研磨中加工参数对微凹坑形貌的影响*

2019-05-07刘晓初谢鑫成张超康军辉

刘晓初,谢鑫成,张超,康军辉

( 广州大学 a.机械与电气工程学院;b.金属材料强化研磨高性能加工重点实验室,广州 510006)

0 引言

强化研磨是广州大学刘晓初提出的一种基于复合加工方法的抗疲劳、抗腐蚀、抗磨损金属材料精密加工技术[1]。在强化研磨加工过程中,轴承表面会产生微凹坑,微凹坑的形貌及面积占比对轴承的摩擦性能有较大的影响。但是不同的加工参数会直接影响微凹坑的形貌及微凹坑面积占比。

近些年来,对表面微凹坑、表面织构的研究逐渐深入。周建忠等[2]研究激光表面微凹坑对AZ31B镁合金耐腐蚀性能的影响,得到了微凹坑密度越高,AZ31B镁合金表面的抗腐蚀性能越好。KAWASEGI等[3]研究了微纳米沟槽表面刀具,得到了在最小量润滑条件下表面织构减轻了粘刀情况,同时减少了切削力和摩擦力。 MENEZES等[4-5]在倾斜销—盘滑动试验机上进行锌销-钢盘实验,发现摩擦因数受表面粗糙度影响不大,而受表面织构的影响比较大。董慧芳等[6]研究轴表面形貌对径向唇形密封泵吸作用及摩擦特性的影响,得到了三角形微凹坑顶点朝向油液侧的表面能够增强泵吸作用。杨奇彪等[7]研究了纳秒激光加工微凹坑对YG3表面浸润性的影响。刘小君等[8]研究脂润滑下表面织构对关节轴承摩擦特性的影响。王匀等[9]研究了贫油润滑条件下H13模具钢表面微凹坑几何参数的优化。在微造型表面的表征刘小君等[10]从集合的角度,运用图像描述方法,提出了三维表面形貌连通性表征的方法,建立了连通数、连通指数的概念以及相应的算法。李敦桥等[11]运用数学形态学的基本原理,分析了模拟规则凹坑表面的连通性特性。KIM 等[12]发现在特定的润滑参数下,较大的深径比值的微凹坑具有较好的减摩效果,并且在特定的润滑参数下,微凹坑的深径比对减小摩擦因数的重要性远远大于面积率。在已有的微凹坑研究中,没有对强化研磨中研磨粉随着钢球撞击轴承产生的微凹坑进行研究,更不知道微凹坑的形貌与加工参数的联系。强化研磨过程中轴承表面会产生形状、分布都不规则的微凹坑。为了探究这种微凹坑,本文分别从横向(面积占比)和纵向(深度测量)对微凹坑进行表征,从而得到强化研磨加工中喷射压力、喷射时间和研磨料钢珠质量占与轴承表面微凹坑之间的联系

1 试验设备及试验材料

1.1 试验设备

本试验设备采用的是由广州大学刘晓初教授自主研制的强化研磨机,如图1所示。

图1 强化研磨机

1.2 试验材料

强化研磨料使用120#的棕刚玉研磨粉。轴承钢球是直径为2mm的轴承钢丸。强化研磨液成分配比[13]如表1所示。

表1 研磨液成分配比

2 试验方案

在其他加工工艺参数一定的情况下,改变喷射压力、喷射时间 以及强化研磨液中钢珠质量占比对轴承内圈沟道微凹坑的影响。通过将喷射距离(45mm),喷射角度、喷头直径大小(12mm)、工件转速(140r/min)等参数设定为固定值后,对上述三个参数进行单独试验,然后对强化研磨后的轴承内圈切割并制样,再通过扫描电镜并通过测量表征结果数据绘制相应的表格与曲线图表进而分析各个参数在不同参数值情况下对加工的轴承内圈表面微凹坑的影响。

在单独分析喷射压力对加工工件表面微凹坑的影响试验中,设置5组试验组,编号分别为1~5,喷射压力分别为0.4MPa、0.5MPa、0.6MPa、0.7MPa、0.8MPa,喷射时间5min,钢珠质量占比80%。

在单独分析喷射时间对加工工件表面微凹坑的影响试验中,设置5组试验组,编号分别为1~5,喷射时间分别为5min、6min、7min、8min、9min,喷射压力0.6MPa,钢珠质量占比80%。

在单独分析钢珠质量占比对加工工件表面微凹坑的影响试验中,设置5组试验组,编号分别为1~5,钢珠质量占比分别为70%、75%、80%、85%、90%,喷射压力0.6MPa,喷射时间5min。

3 试验过程

(1)配置强化研磨料

先将研磨液按表1比例进行配置,然后将配好的研磨液与研磨粉、轴承钢球混合并搅拌均匀,最后再将研磨料装入储料罐中。

(2)调整加工参数

先调整好固定参数喷射距离(45mm),喷射角度,其他参数分别按试验组要求调整,再调整好夹具中的前后支撑,最后再将需要加工的轴承装上去。

(3)强化研磨加工

打开空压机,当储气罐达到所需要的压力值时,打开储气罐阀门,开始对轴承进行加工,当前面一个轴承加工完毕,再从新调整需要变化的加工参数,直到加工完全部轴承。

4 结果及分析

4.1 微凹坑面积占比结果及分析

先将待测样品放入扫描电镜进行观察(见图2)。为了提高图像对比度,然后使用HALCON软件进行处理(见图3)。再选取合适的灰度阈值直到覆盖原凹坑位置,读取标记区域像素点个数(见图4),接着读取整张图片像素点个数。最后像素点比值就是微凹坑面积占比。

图2 待测形貌图 图3 预处理后图像

图4 标记区域像素点个数

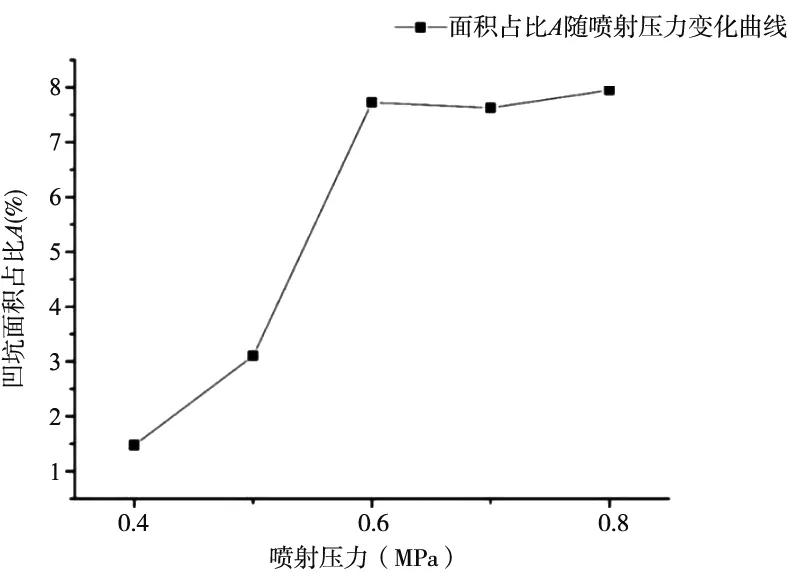

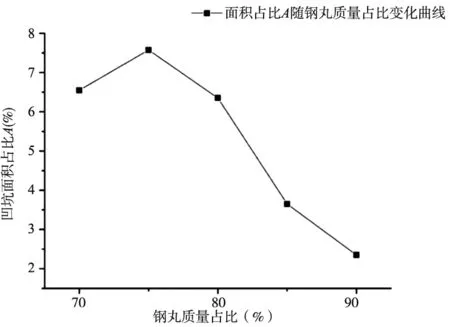

用上述方法画出微凹坑面积占比A随各强化研磨工艺参数变化的曲线图,如图5~图7所示。

图5 面积占比A随喷射压力变化曲线图

图6 面积占比A随喷射时间变化曲线图

图7 面积占比A随钢丸质量占比变化曲线图

观察图5凹坑面积占比A在喷射压力为0.4~0.5MPa时,工件表面的微凹坑较为稀疏,而喷射压力到达0.6MPa后,工件表面的微凹坑覆盖率明显增大,且再增大喷射压力后微凹坑覆盖率并无明显改变,经分析,出现这种情况的原因如下:工件表面的微凹坑主要是部分研磨粉因研磨液的黏性附着在钢珠上并随钢珠一起撞击工件表面留下的,而喷射压力较低的情况下,部分包裹有研磨粉的钢珠并没有足够的动能使其表面的研磨粉在工件表面撞击形成凹坑。

观察图6总体上看,表面微凹坑的面积占比和喷射时间是呈非线性的正比关系,即喷射时间越长工件表面微凹坑的覆盖率越大,而当喷射时间进一步加长后的情况,因考虑到实际加工时的效率问题故不作研究。

通过图7可观察到,与前面两个分析结果不同,表面微凹坑的面积占比与钢珠质量占比大体上是呈反比关系,即研磨料中钢珠质量与研磨粉质量的比值越大,微凹坑的覆盖率越小,结合工件表面微凹坑的形成原因分析可知,一定研磨料中,在钢珠较多而研磨粉较少的情况下,一方面附着在钢珠上能撞击出微凹坑的研磨粉少了,另一方面未附着有研磨粉的钢珠在撞击工件表面时有可能会撞击到已有的微凹坑使其变浅甚至抚平。

4.2 微凹坑深度测量结果及分析

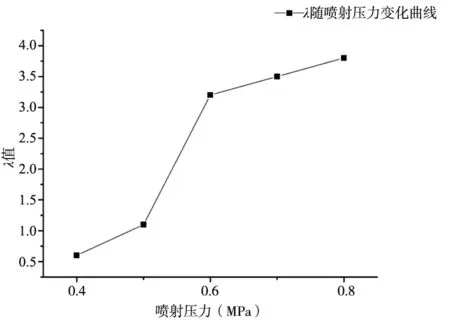

将加工后轴承套圈用型号为DK7732的电火花线切割设备切割出合适样品后放入WYKO NT1000非接触式三维光学轮廓仪中进行测试,得到的深谷区容积SV(10-3μm3/mm2)的值和计算该值与对应样品的微凹坑面积占比A值的比λ,将各比值数据绘制成曲线图,如图8~图10所示。

图8 λ值随喷射压力变化曲线图

图9 λ值随喷射时间变化曲线图

图10 λ值随钢丸质量占比变化曲线图

观察以上图中曲线可看到除了图8中λ值会随喷射压力的增大而明显有所增大外,其他加工工艺参数变化时λ值并没有明显规律的变化,并且均在一个较小的范围内波动。λ值是深谷区容积与微凹坑面积占比的比值,因此其值与微凹坑的数量无关仅与微凹坑的深度有关。而微凹坑的深度主要是与附着有研磨粉的钢珠砸向工件表面时垂直于表面方向上的动能分量大小有关,因此在喷射角度一定时,钢珠动能越大,则代表微凹坑深度的λ值越大,这可以解释除喷射压力外,喷射时间与钢珠质量占比变化时λ值并没有明显规律变化并在一定范围内波动。

5 结论

本文分别从横向(面积占比)和纵向(深度测量)对强化研磨加工后的轴承表面形成的不规则、随机分布的微凹坑进行表征,探究了强化研磨加工参数对轴承表面微凹坑的影响。得到以下结论:喷射压力、喷射时间与凹坑面积呈一定的非线性正比关系,而钢珠质量占比与凹坑面积呈一定的反比关系,喷射压力与凹坑深度呈正比关系,而研磨料钢珠质量占比,喷射时间与凹坑深度无明显关系。