玻璃纤维增强复合材料铣削工艺实验研究*

2019-05-07田宏飞李蓓智龚菊贤杨建国

田宏飞,李蓓智,龚菊贤,杨建国

(1.东华大学 机械工程学院,上海 201600;2.上海航天设备制造总厂有限公司,上海 200240)

0 引言

玻璃纤维增强复合材料(GFRP)具有比强度比刚度高、抗疲劳、耐腐蚀和耐高温等优点,广泛应用于航天、航空、船舶等领域。GFRP是一种将两相或多相的异质、异构材料通过不同的工艺制造出的新型材料。其成型工艺与玻璃纤维含量对复合材料的切削性能有着重要影响,成型方法主要有模压成型、纤维缠绕成型、手糊成型、拉挤成型等[1]。每一种成型工艺都有各自的特点,但为满足对复合材料产品结构的工程应用需要,不可避免地需要对复合材料进行二次加工。铣削加工是GFRP复合材料构件的主要加工方法之一。由于GFRP材料既包含硬质的玻璃纤维相,又涉及韧性的树脂粘结相,属于非均质材料,切削加工后容易造成树脂涂覆和工件表面分层、撕裂、拉毛等缺陷。传统的金属切削理论不能用来指导GFRP工件的生产。

目前,国内外学者已在GFRP复合材料的切削机理及切削方法进行了大量研究。Mathivanan等[2]对GFRP层压板进行铣削力的研究,表明进给速度对切削力的影响更大。张秀丽等[3]对不同纤维方向角GFRP复合材料进行切削试验,表明纤维方向角小于90°时,加工质量较好。Jenarthanan M P[4]使用不同螺旋角刀具对GFRP层压板进行铣削试验,结果表明当螺旋角为35°且纤维方向为15°时,切削性能最好。宋中权[5]等通过对比普通麻花钻、S刃麻花钻、PCD麻花钻对GFRP进行钻削试验,发现PCD刀具加工后孔表面质量优异。张厚江等[6-8]以单向纤维复合材料为研究对象,探讨了直角切削机理,并给出了切削力的理论计算方法。

以上研究大多为加工刀具、纤维方向等加工理论与实验分析模型,很少涉及实际工艺参数设计方法以用来指导实际工程应用。本文以某型导弹发射箱的箱体环筋为对象进行工艺试验研究,通过分析铣削参数、铣削方式与GFRP材料加工表面质量的关系,以获得理想的加工方案。

1 试验方案设计

1.1 铣削试件

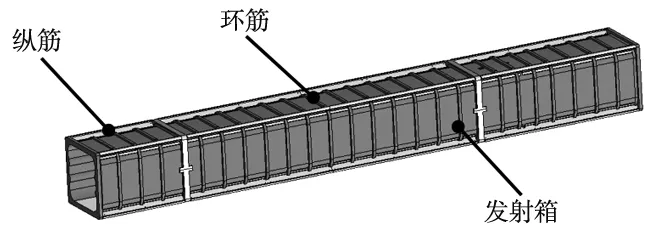

图1给出了导弹发射箱示意图,其中,环筋的材料为玻璃纤维增强复合材料,其成型工艺为单向纤维缠绕成型。下面截取一段环筋作为试件,如图2所示。

图1 发射箱及其环筋示意图

图2 试验用的环筋

1.2 试验用的机床与仪器

试验所用机床为DMG-ecoMill 635v三轴数控机床,主轴功率为13kW,最高转速10000rpm,最高进给速度F=2000mm/min。在试验过程中使用Kistler 93473C三向测力仪及与测力仪相匹配的Kistler电荷放大器,通过32通道多功能数据采集系统(LMS/SCADAS)检测加工过程中的三向切削力,试验现场如图3所示。

试验中采用亚纳米级白光干涉仪(Bruker/NPFLEX 3D))对工件表面进行非接触式粗糙度测量,以获取工件表面三维粗糙度Sa值。

试验刀具为直径6mm,螺旋角30°的三刃金刚石涂层铣刀。

图3 试验现场图

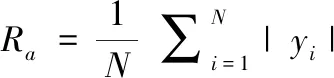

1.3 复合材料粗糙度评价方法

玻璃纤维增强复合材料其结构具有非均质性和各向异性的特点,加工后表面存在多种缺陷,传统的二维评定参数Ra,不能真实的反映复合材料已加工表面的微观形貌特征,其计算如公式(1)所示。材料表面形貌本质是三维的,因此采用三维评定方法是评定材料表面质量的趋势,目前,国内外已有部分学者对材料表面三维评定方法进行过深入研究[9-11]。周鹏等[12]通过对碳纤维复合材料切削加工后表面分边进行二维和三维的评定。结果表明三维评定参数Sa,更能真实反映复合材料的表面形貌特征,其计算如公式(2)所示 。相对于从线轮廓轨迹获得的二维评定参数Ra值,三维评定参数Sa值是从区域表面获得的,具有统计性好,相对误差小的优点。因此本试验采用三维评定参数Sa作为GFRP加工表面粗糙度值。

(1)

其中,N为采样点数,是采样点的高度。

(2)

其中,η(xi,yj)为残差表面,M,N分别为采样区域内x和y向的采样点数。

2 试验结果分析

2.1 试验参数与数据处理

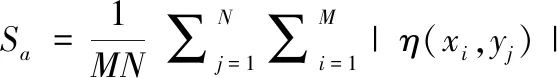

为研究铣削参数、铣削方式对单向GFRP环筋构件表面质量和加工效率的影响规律,探求最佳切削铣削三要素范围和铣削方式,分别对单向GFRP材料进行如表1所示的顺逆铣及铣削三要素试验。

试验中使用亚纳米级白光干涉仪对工件表面进行非接触式粗糙度测量,并对各被测表面取五组三维参数值,然后计算得出平均值Sa作为该表面粗糙度值,其中每组数据采样面积为2.534mm×1.900mm。由于逆铣后材料表面由于出现严重分层、拉毛缺陷,故未进行粗糙度测量。

在保证质量的前提下,提高加工效率,即保证最大的材料去除率,一直是学者追求的目标。铣削过程中的材料去除率(MRR)的定义为单位时间被切除材料的体积,其表达式为:

MRR=Nnfzapae

(3)

其中,N为主轴转速、n为刀具齿数、fz为每齿进给量、ap为轴向切深、ae为径向切深。试验结果如表1所示。

表1 金刚石刀具在不同切削参数下试验结果

2.2 铣削参数对单向GFRP切削性能的影响分析

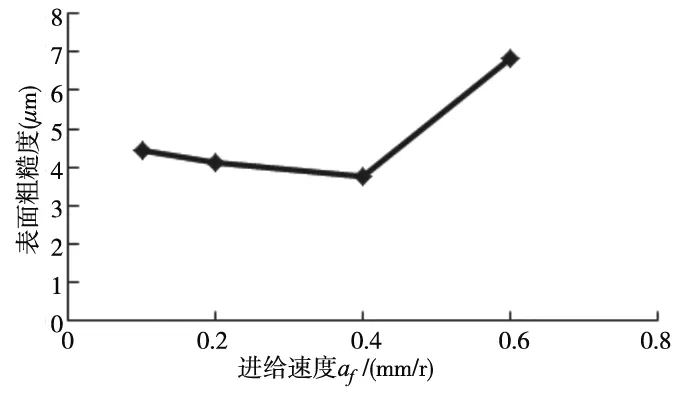

图4 进给速度对表面粗糙度的影响

图4为不同进给速度的条件下,单向GFRP工件三维表面粗糙度Sa值的变化趋势。过高或者过低的进给都会使工件表面粗糙值增加。当进给速度fz<0.04mm/z时,工件表面粗糙度随着进给的增加而减小,当进给速度fz>0.04mm/z时,工件表面粗糙度急剧增加,并在工件表面出现明显拉毛现象。

这是由于刀刃尖角半径的存在,单个刀齿第一次切削后会产生拉毛等缺陷,当进给速度过小时,随着铣刀的旋转,铣刀不同刀齿多次对存在拉毛缺陷的同一表面进行切削,但由于尖角半径的存在不会切断纤维束而是进一步将纤维束从基体中的拉出,导致粗糙度值增大。当进给速度过大时,单向玻璃纤维还未剪断就被铣刀从基体中拉扯出,造成表面撕裂缺陷。

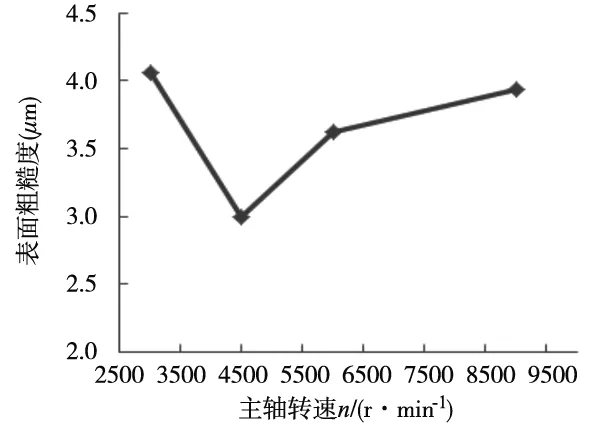

图5 主轴转速对表面粗糙度的影响

图5为不同主轴转速条件下,单向GFRP工件三维表面粗糙度Sa值的变化趋势。可以看出,主轴转速对工件表面粗糙度值的影响与进给转速对表面粗糙度值的影响趋势相同,当主轴转速vc<4500rpm时,工件表面粗糙度随着转速增加而减小,当主轴转速vc>4500rpm时,工件表面粗糙度随着转速增加而增加。

这是由于当进给速度与切深一定时,在低转速情况下,单向玻璃纤维还未剪断就被铣刀从基体中拉扯出,造成表面撕裂缺陷。当主轴转速过高时,随着铣刀的旋转铣刀不同刀齿多次对存在拉毛缺陷的同一表面进行切削,造成工件表面粗糙度值增大。

进给速度与转速的变化均反映出类似的规律,即随着进给速度与转速增加,GFRP工件表面粗糙度开始下降,但随着进给速度与转速的继续增加,表面粗糙度开始上升。显然,随着进给速度与转速的变化,可以找到一个拐点,在这个拐点附近不但可以获得理想的表面质量而且切削效率最高。

图6 切深对表面粗糙度的影响

图6为不同切深条件下,单向GFRP工件三维表面粗糙度Sa值的变化趋势。可以发现,随着径向切深ap增大,表面粗糙度呈增大趋势。这是由于随着切深的增加,切除的玻璃纤维数量逐渐增加,断裂的纤维和破碎的树脂基体逐渐增多,在刀具工件的相互挤压摩擦作用下,树脂基体软化粘附于加工表面,致使加工表面质量变差。

2.3 铣削方式对单向GFRP切削性能的影响分析

本文通过顺逆铣两种不同的铣削方式对单向GFRP材料进行切削试验,试验结果如图7所示,在切削参数都相同的情况下,顺铣后环筋已加工表面与逆铣后环筋已加工表面的拉毛、撕裂等情况区别不大,但在铣刀与工件分离处二者差异明显。图7a中刀具工件分离处有明显的拉毛、分层现象,而图7b中刀具工件分离处表面断口平整。

(a) 逆铣 (b) 顺铣 图7 不同铣削方式下工件表面质量对比图

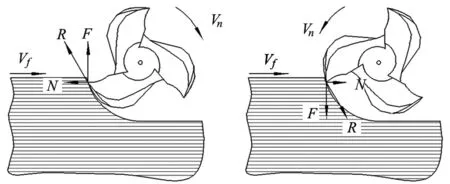

分析认为这是由于环筋复合材料的生产工艺为缠绕成型,复合材料纤维方向与进给方向平行。逆铣时,铣刀的刀刃总是从已加工表面切入向工件表面切出如图8a,切入工件时,由于刀具与工件之间的挤压摩擦,竖直分力F向下,切离工件时竖直分力F向上具有将复合材料纤维向外拉的趋势,在刀具不锋利的情况下易产生纤维拉毛、层间撕裂等问题,并通过将纤维束撕拉出基体的形式形成长带状切屑如图9a所示。顺铣时,铣刀刀刃从工件表面切入如图8b,刀具刀刃竖直分力F始终向下会首先切断纤维,然后将切屑带离,其切削形状如图9b所示为短卷状,因此分离处表面质量较好。

(a) 逆铣 (b) 顺铣 图8 不同铣削方式铣削力示意图

图10a与图10b分别为采用逆铣与顺逆铣两种铣削方式加工单向GFRP材料工件时,采集的铣削竖直分力情况。可以看出,逆铣时存在两种不同方向的铣削力,顺铣时铣削力方向始终保持一致。这进一步佐证了本文对采用顺铣方式切削单向GFRP材料优于逆铣方式的原因分析。

(a) 逆铣 (b) 顺铣 图9 不同铣削方式切屑图

(a) 逆铣 (b) 顺铣 图10 不同铣削方式铣削力数据图

3 结论

本文通过对GFRP材料导弹发射箱箱体环筋进行侧铣工艺实验,为优化导弹发射箱环筋侧铣工艺,并指导实际铣削加工奠定了基础。研究获得的重要结论包括:

(1)侧铣加工中主轴转速与进给速度对单向GFRP材料表面质量有重要影响,且随着主轴转速与进给速度的变化发射箱表面粗糙度的变化存在拐点。发射箱环筋侧铣加工的拐点约为主轴转速vc=4500rmp、进给速度fz=0.04mm/z左右,即在拐点处发射箱环筋表面质量会出现明显改变。

(2)单向GFRP材料侧铣加工中,顺铣时GFRP材料表面质量明显优于逆铣。

(3)单向GFRP侧铣加工中,切深对材料表面质量影响不显著,在不追求加工效率的情况下,一般可选取切深ap=0.5~0.8mm左右。