基于共振稀疏分解与谱峭度的滚动轴承故障诊断

2019-05-07赵见龙张永超王立夫孙鲁杰于智伟

赵见龙,张永超,王立夫,孙鲁杰,于智伟

(山东科技大学 机械电子工程学院,山东 青岛 266590)

0 引言

滚动轴承是旋转机械的关键部件,它的运行状态直接影响到整台设备的工作性能;当滚动轴承发生故障时,表征故障特征的周期性瞬态冲击成分比较微弱,很难从测得的振动信号提取出故障特征[1-3]。因此,滚动轴承故障诊断的关键是从测得的振动信号中提取出表征滚动轴承故障特征的周期性冲击成分。

针对故障发生初期表征滚动轴承故障的周期性冲击成分提取困难,小波变换、经验模态分解等时频分析方法被应用到滚动轴承的故障特征提取,但是小波变换的基函数和分解层数需事先确定,EMD存在一定的模态混淆现象[4-5]。共振稀疏分解是建立在可调品质因子小波变换基础之上的一种新的信号处理方法,它根据信号中品质因子的差异来实现信号的分解[6-7];文献[8]应用共振稀疏分解提取出表征故障特征的瞬态冲击成分,将瞬态冲击成分进行包络谱分析,实现了滚动轴承故障诊断。文献[9]通过对共振稀疏分解得到瞬态冲击成分进行可调品质因子小波变换,通过峭度指标筛选出的子信号进行包络谱分析,实现了滚动轴承故障特征提取。

通过以上研究发现共振稀疏分解能够实现滚动轴承故障特征的提取,但是当滚动轴承故障发生初期或干扰成分严重的情况下,共振稀疏分解得到的低共振分量仍含有较多的干扰成分,影响故障诊断的准确性。谱峭度(spectral kurtosis,SK)能够检测信号是否含有非高斯成分,并能提供非高斯成分的频率分布范围[10],直接利用谱峭度分析得到周期性冲击成分含有一定的干扰成分,为了消除共振稀疏分解低共振分量中的干扰成分,本文将共振稀疏分解与谱峭度方法用于滚动轴承故障诊断,通过对共振稀疏分解得到的低共振分量进行快速峭度图分析,对表征故障特征的周期性冲击成分频带范围进行定位,通过带通滤波器对低共振分量进行滤波,滤除干扰成分,凸显表征故障特征的周期性冲击成分,提高故障诊断的准确率。实验验证了该方法的有效性。

1 信号共振稀疏分解方法

信号共振稀疏分解[11]是Selesnick在可调品质因子小波变换基础上提出的信号分解方法,与基于频带划分的分解方法不同,它根据信号中持续振荡成分与瞬态冲击成分品质因子的差异来对信号进行分解,将信号分解成包含持续振荡成分的高共振分量和包含瞬态冲击成分的低共振分量。共振稀疏分解算法如下:

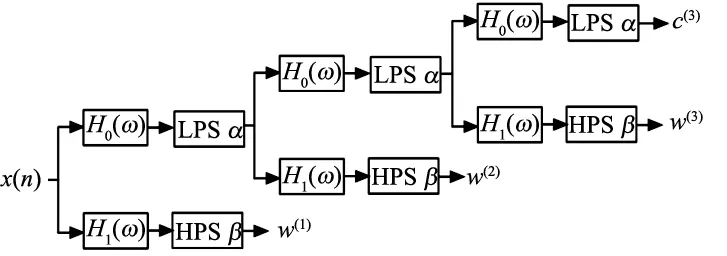

(1)根据信号的共振属性设定高品质因子Q1和低品质因子Q2、冗余因子r1和r2以及信号分解层数J1和J2,分别利用可调品质因子小波变换的分解和重构滤波器组对信号分解生成不同共振属性基函数库S1和S2,可调品质因子小波变换分解和重构滤波器组如图1所示。

(2)根据步骤1得到的基函数S1和S2分别对信号进行变换,得到初始变换系数w1和w2。

(3)利用形态分量分析建立目标函数,如式(1)所示:

J(w1,w2)= ‖x-S1w1-S2w2‖+

λ1‖w1‖1+λ2‖w2‖2

(1)

式中,λ1、λ2为正则化参数。

(4)确定正则化参数λ1、λ2,利用分裂拉格朗日算法对式(1)进行迭代求解,确定最优变换系数w1*、w2*,并利用式(2)计算出高共振分量x1和低共振分量x2。

x1=S1w1*,x2=S2w2*

(2)

(a) 分解滤波器组

(b) 合成滤波器组 图1 可调品质因子小波变换分解与重构滤波器组

2 谱峭度

谱峭度是一种用来检测信号中是否有非高斯成分的频域统计指标,并能提供非高斯成分的频率分布范围;它实际是计算信号频谱中各谱线对应的时域数据的峭度大小,来判定信号中的瞬态冲击成分具体属于那些谱线,进而提供非高斯成分的频率分布范围[12]。谱峭度最初由Dwyer提出,后经Antoni等进行改进,形成了完整的理论框架,Antoni根据world-cramer分解对非平稳过程的谱峭度进行了定义,即:

(3)

假设非平稳信号z(t)可表示为:

z(t)=x(t)+n(t)

(4)

式中,x(t)为非高斯成分,n(t)为高斯白噪声成分。

由谱峭度性质可得z(t)的谱峭度Ky(f)可表示为:

(5)

式中,Kz(f)为信号x(t)的谱峭度,ρ(f)为噪信比。

由式可知,在噪信比很低的频率处,Kz(f)近似等于Kx(f),在噪信比很高的频率处,Kz(f)近似等于零,因此通过计算找出z(t)对应谱峭度Kz(f)最大的频带,也即找到了x(t)对应谱峭度Kx(f)最大的频带。

3 滚动轴承故障特征的提取

根据滚动轴承振动机理,滚动轴承发生故障时,表征故障特征的周期性冲击成分比较微弱,干扰成分严重,本文提出了基于共振稀疏分解与谱峭度的滚动轴承故障特征提取方法,流程图如图2所示。

图2 滚动轴承故障特征提取流程图

基于共振稀疏分解与谱峭度的滚动轴承故障特征提取方法具体实现步骤如下:

(1)根据滚动轴承的故障信号x选取用于共振稀疏分解的高品质因子Q1和低品质因子Q2、分解层数J1和J2、冗余因子r1和r2,得到包含转频和谐波及背景噪声等成分的高共振分量和包含故障信息的低共振分量。

(2)对共振稀疏分解得到的包含故障信息的低共振分量进行谱峭度分析,得到对应的快速峭度图。在快速峭度图中找出对应谱峭度最大的中心频率和带宽。

(3)利用步骤(2)中得到的中心频率和带宽建立有限冲击响应带通滤波器对低共振分量进行滤波,得到滤波后信号。

(4)将滤波后信号进行Hilbert包络谱分析,根据包络谱来诊断滚动轴承故障。

4 实验验证

为了验证基于共振稀疏分解与谱峭度在滚动轴承故障诊断的有效性,采用轴承-转子实验台采集的滚动轴承振动加速度信号进行分析,实验台如图3所示。轴承型号为6308深沟球轴承,采用电火花加工分别在滚动轴承内、外圈加工直径为0.3mm的孔来模拟滚动轴承单点故障;信号采集系统有CA-YD-1288G压电式加速度传感器、YE6266动态数据采集器以及研华的PCI-1713U数据采集卡组成。电机转速为1450r/min,采样频率为10000Hz,采样点数为4096,内圈故障和外圈故障的理论故障频率分别为115.2Hz、78.1Hz。

图3 轴承-转子实验台

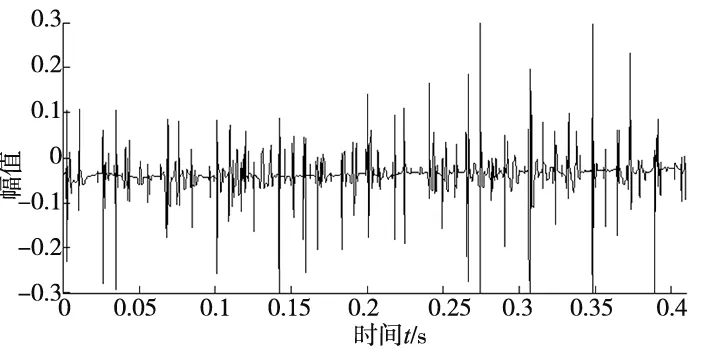

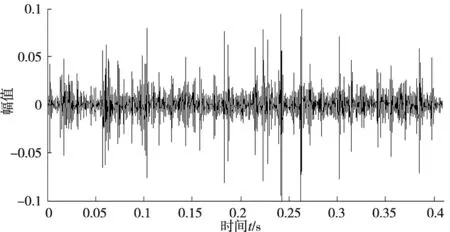

4.1 内圈故障

滚动轴承内圈故障振动信号的时域波形及包络谱如图4所示,从图4a的时域波形中未发现表征故障特征的周期性冲击成分,无法判断是否有故障发生,从图4b的包络谱中未发现突出谱线,因此直接对滚动轴承内圈故障振动信号时域波形和包络分析无法判断滚动轴承故障是否发生。对滚动轴承内圈故障振动信号进行共振稀疏分解,共振稀疏分解得到的高、低共振分量如图5所示,从图5b中可以看出有明显的周期性冲击成分出现,表明滚动轴承有故障发生,但是仅从时域波形无法判断出故障发生的部位。对低共振分量进行Hilbert包络谱分析结果如图6所示,图6中频率为118.1Hz处谱线最为突出,与滚动轴承内圈理论故障特征频率115.2Hz一致,可以判断出滚动轴承内圈发生故障,但是包络谱中小于100Hz及其故障特征频率处有多条干扰谱线,并且故障特征频率的谐波谱线不够突出,影响故障诊断准确性。

(a) 时域波形

(b) 包络谱 图4 内圈故障振动信号及其频谱

(a) 高共振分量

(b) 低共振分量 图5 内圈故障振动信号共振稀疏分解结果

图6 内圈故障低共振分量的包络谱

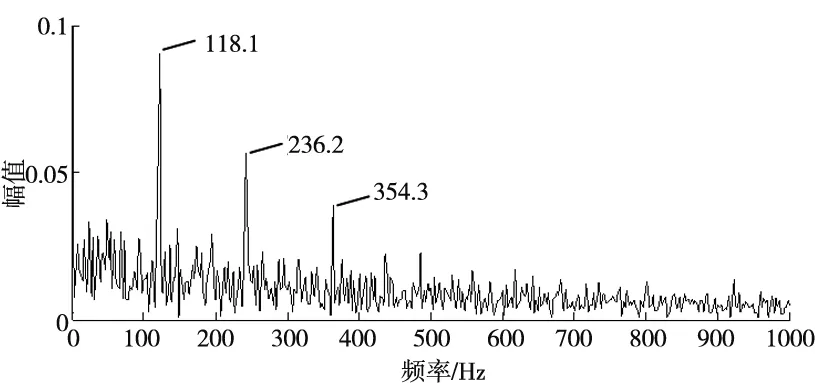

对滚动轴承内圈故障振动信号进行共振稀疏分解得到的低共振分量进行快速谱峭度分析,结果如图7所示,图中表明中心频率fc为4166.6667Hz,带宽Bw为1666.6667Hz的频段信号的谱峭度值最大,说明该频段包含的表征故障特征的周期性冲击成分最多,利用中心频率fc为3750Hz、带宽Bw为2500Hz的30阶有限冲击响应滤波器对低共振分量进行带通滤波,滤波后信号的时域波形如图8a所示。图8a中周期性冲击成分相比图5b更加明显,并且带有一定的规律性,时域波形图8a的包络谱分析如图8b所示,包络谱中频率为118.1Hz及其谐波处谱线最突出,与滚动轴承内圈理论故障特征频率115.2Hz一致,并且包络谱中无其它突出干扰成分,准确的提取出了滚动轴承内圈故障特征频率,实现滚动轴承内圈的故障诊断。为了将本文所提方法与基于谱峭度滤波方法进行比较,结果如图9所示,图9b中提取出了滚动轴承故障特征频率,但是在低频处及其故障特征频率附近含有突出谱线,影响了诊断结果的准确性。

图7 内圈故障低共振分量的快速峭度图

(a) 时域波形

(b) 包络谱 图8 内圈故障低共振分量滤波后的时域波形及包络谱

(a) 时域波形

(b) 包络谱 图9 内圈故障进行谱峭度和滤波后时域波形和包络谱

4.2 外圈故障

滚动轴承外圈故障振动信号及包络谱如图10所示,图10a的时域波形无明显冲击成分,图10a滚动轴承外圈故障振动信号的包络谱如图10b所示,图10b中滚动轴承外圈故障理论特征频率78.1Hz附近未发现突出谱线,通过外圈故障信号的时域波形及包络谱无法进行滚动轴承故障的判断。

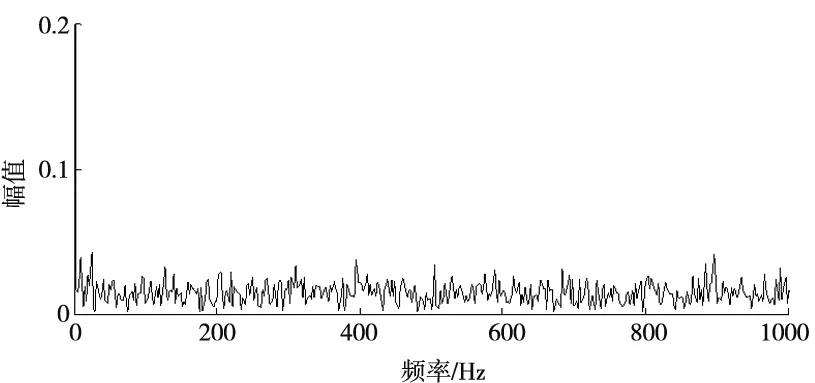

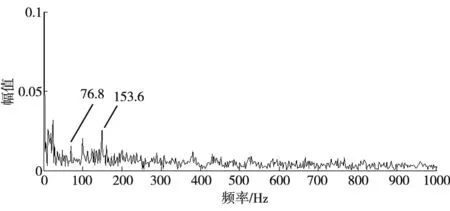

利用信号共振稀疏分解方法对图10a的滚动轴承外圈故障振动信号进行分解,Q1=4、Q2=1、r1=r2=3、L1=41、L2=17,信号共振稀疏分解将滚动轴承故障振动信号分解为高共振分量和表征故障特征的周期性冲击成分的低共振分量,图11b低共振分量中出现了明显的冲击成分,从时域波形发现还存在一定的干扰,无法判断滚动轴承的故障类型。将图11b的低共振分量进行包络谱分析,结果如图12所示,图中出现了与滚动轴承故障特征频率一致的76.8Hz,并且在二次谐波153.6Hz最为突出,但是76.8Hz处谱线幅值较小,并且在其他频率处存在一些突出谱线,容易造成误判,无法实现滚动轴承类型的准确判断。

(a) 时域波形

(b) 包络谱 图10 外圈故障振动信号及其频谱

(a) 高共振分量

(b) 低共振分量 图11 外圈故障振动信号共振稀疏分解结果

图12 外圈故障低共振分量的包络谱

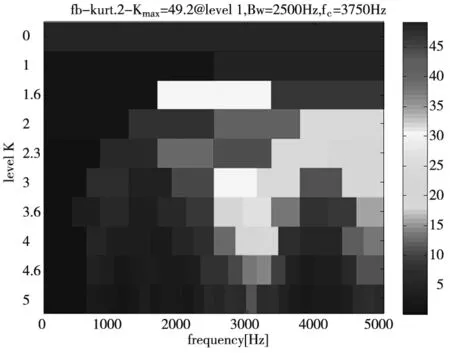

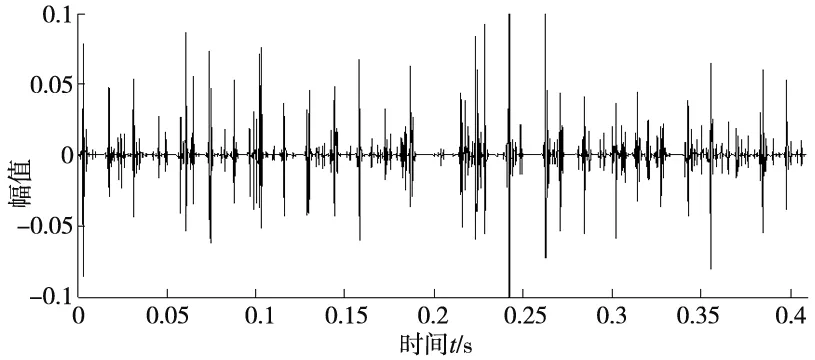

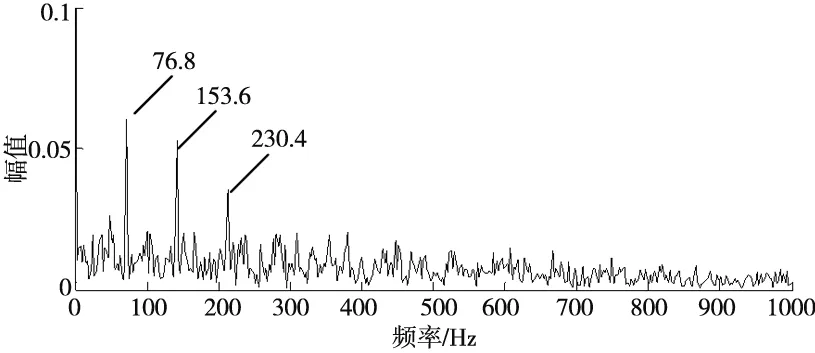

为了定位表征滚动轴承故障特征的周期性冲击成分所在的频带,对低共振分量进行谱峭度分析,得到的快速谱峭度图如图13所示,从图中发现中心频率fc为3750Hz、带宽Bw为2500Hz时该频段的谱峭度值最大,说明该频段包含较多的周期性冲击成分,利用中心频率fc为3750Hz、带宽Bw为2500Hz的30阶有限冲击响应滤波器对低共振分量进行带通滤波,滤波后信号的时域波形及包络谱如图14所示,图14a的时域波形中周期性冲击成分非常明显,干扰成分较小,但是从时域仅能判断出有故障发生,但无法判断出故障的类型,对时域信号进行Hilbert包络谱分析,结果如图14b所示,图中频率为76.8Hz最为突出,其次依次为二次谐波153.6Hz和三次谐波230.4Hz处,与滚动轴承外圈理论故障特征频率78.1Hz一致,成功实现了滚动轴承外圈故障的诊断。滚动轴承外圈故障信号经谱峭度与滤波分析之后信号如图15所示,图中出现了滚动轴承理论故障特征频率,但是还存在其它突出谱线,无法实现滚动轴承故障诊断。因此通过对滚动轴承内圈故障和外圈故障振动信号进行分析发现本文提出的方法相比单独使用共振稀疏分解与谱峭度分析方法能够滤除干扰成分,凸显周期性冲击成分,提高了滚动轴承故障诊断准确率。

图13 外圈故障低共振分量的快速峭度图

(a) 时域波形

(b) 包络谱 图14 外圈故障低共振分量滤波后的时域波形及包络谱

(a) 时域波形

(b) 包络谱 图15 外圈故障进行谱峭度和滤波后时域波形和包络谱

5 结论

(1)滚动轴承轴承故障发生初期,表征滚动轴承故障特征的周期性冲击成分往往被掩盖,并且信号中存在大量的干扰成分,对信号进行共振稀疏分解之后的低共振分量能够提取出故障特征,但存在较多干扰成分,影响诊断结果的准确性。

(2)对低共振分量进行谱峭度分析,能够提供滚动轴承故障特征冲击分所在的频率范围,为带通滤波器提供滤波参数,提取出冲击成分。

(3)本文将共振稀疏分解与峭度图分析结合提取滚动轴承故障特征,能够根据信号的特征设定高低品质因子提取出故障特征,并与谱峭度结合滤除干扰成分,凸显故障特征,正确识别出滚动轴承故障状态,提高了滚动轴承故障诊断的准确性。