重力式锚碇底板超大仓面不均匀分层施工技术

2019-05-07周乐木李伟业

周乐木, 殷 源, 李伟业, 谢 超

(湖北省路桥集团有限公司, 湖北 武汉 430056)

随着我国各项基础设施建设的快速发展,建筑规模不断扩大。混凝土作为一种性能稳定、受力性能较好的材料,目前被广泛应用于我国桥梁等基础设施中。重力式锚碇作为悬索桥主要受力构件,具有施工质量和技术要求高、单方混凝土用量大、连续性整体浇筑高等特点。同时,由于重力式锚碇尺寸较大,在施工过程中温度控制、分层施工工艺等因素直接影响着其后期使用过程中的工作性能。因此,针对重力式锚碇大体积混凝土施工过程中温度应力分析、温度场控制,提出有效的施工工艺是目前工程界重点关注的关键技术问题之一。

国内外很多学者针对大体积混凝土施工过程中温度场分布及温度应力分析进行了大量的理论及试验研究。美国的威尔逊教授[1]最早利用有限元时间过程分析法来分析混凝土温度场;日本的专家学者[2,3]不仅考虑了混凝土徐变应力场的计算,而且对温度应力场也进行了深入研究;国内方面,刘宁等[4]综合考虑各种随机因素对三维大体积混凝土结构随机温度场的计算方法进行了研究,提出了基于随机场局部平均的温度场随机变分原理和随机有限元列式,并首次视复频响应函数为随机函数,给出了复频响应函数-随机有限元法,有效地克服了谱密度法求解随机温度场时不能考虑材料物理参数随机性的局限性。针对采用统一的时间步长计算不经济的特点,朱伯芳[5]提出了一种求解不稳定温度场的分区异步长解法。即在温度变化剧烈的区域采用较小的时间步长,而在温度变化速率较小的区域采用较大的时间步长,从而可大大提高计算效率。马保国等[6,7]研究微矿粉在大体积混凝土中水化热、抗裂分析以及自催化效应。研究表明,通过原材料的选择、施工工艺的改进等措施,能够降低大体积混凝土温度峰值。刘沐宇等[8]在大体积混凝土施工过程中进行了实时温度监测,实现了大体积混凝土温度控制的信息化施工,为大体积混凝土保温保湿养护提供了相关科学依据。张湧等[9]针对桥梁大体积高强度混凝土施工特点,从配合比设计、材料选择、降温及保湿等方面分析了大体积混凝土的温度特性,指出水泥在硬化过程中释放大量的水化热,产生的温度应力超过混凝土的极限抗拉强度是导致裂缝的主要原因。同时,结合实测大体积混凝土结构温度场,分析了造成大体积混凝土开裂的主要因素。王强等[10]针对高强混凝土中总胶凝材料用量较多导致水化热剧烈,从而产生裂缝的问题,依据水化热试验确定大体积高强度混凝土水化热的计算参数,运用ABAQUS有限元软件对大体积高强度混凝土施工过程中的温度场进行了分析。谭广柱等[11]通过对大体积混凝土温度场和应力场的现场测试,建立了相关数值计算模型,根据大体积混凝土的现场力学性能非线性增长的特性,分析了养护过程中大体积混凝土应力场的分布、变化过程。孙维刚等[12]以普立特大桥重力式锚碇散索鞍支墩基础第一层混凝土浇筑为例,对其水化热温度进行了连续监测,利用混凝土温度有限元理论,结合散索鞍支墩基础所处的环境状况,建立了考虑冷却管的三维有限元模型,对混凝土浇筑过程中的温度场进行了模拟计算。赵蒙屏等[13]将混凝土徐变模型和本构方程引入ANSYS,在USERMAT.F中通过高斯积分直接生成温度徐变荷载,实现混凝土温度徐变应力分析,克服了传统通过调用温度徐变荷载文件而计算效率较低的缺陷。夏雄等[14]通过分析大体积混凝土中心温度的经时变化、表面温度的经时变化,总结出大体积混凝土中心最高温度、表面温度随时间变化的3个阶段并对其变化曲线进行描述。

既往研究表明,大体积混凝土温度控制是一个系统工程,需要多方位、多角度综合考虑。因此,本文依托棋盘洲长江公路大桥重力式南锚碇底板超大仓面施工为背景,采用有限元模型模拟补偿收缩混凝土条件下大体积混凝土内部温度应力分布情况。依据数值分析结果提出棋盘洲长江公路大桥重力式南锚碇底板超大仓面不均匀分层施工技术,为防止锚碇底板温度裂缝的产生提供有力保证。

1 工程背景

棋盘洲长江公路大桥重力式南锚碇基础采用内径为61 m、壁厚1.5 m的圆形地下连续墙加环形钢筋混凝土内衬结构(见图1)。基坑深度52 m,底板平面形状为半径28.0 m的圆形板状大体积混凝土结构,底板厚度6 m(见图2),混凝土强度等级为C30,抗渗等级P12,混凝土方量约为15310.6 m3。南锚碇基础抵抗长江水位最大水头差为49.8 m,因此进行南锚碇底板施工过程中温度控制,提出有效的施工工艺,严格控制底板裂缝的产生,具有重要的工程意义。

图1 地下连续墙施工现场

图2 底板示意

2 底板混凝土材料及相关力学性能指标

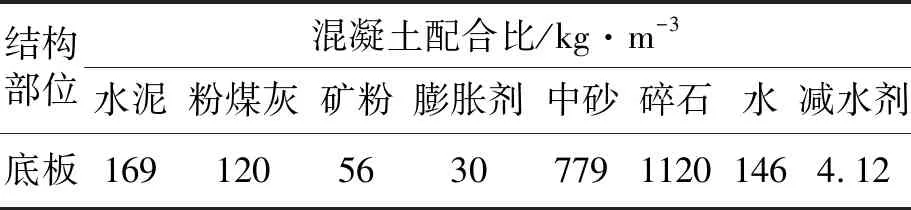

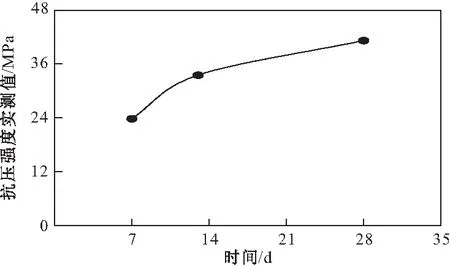

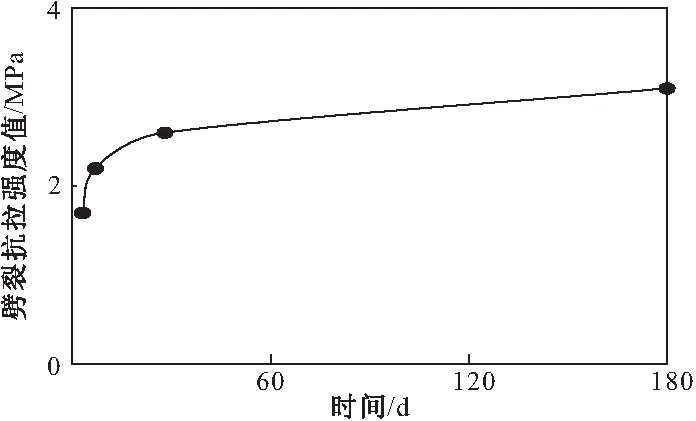

底板混凝土为有侧限大仓面大体积混凝土,底板受到侧面地下连续墙和内衬结构的约束,其底部受到调平层混凝土的约束产生基础约束应力。因此,为补偿因混凝土收缩产生的拉应力、提高混凝土的抗裂性能,底板混凝土将采用C30P12补偿收缩混凝土。经过多轮配合比优化设计及试验,在保证混凝土绝热温升较低、膨胀率较小、强度满足设计要求的条件下,最终确定混凝土配合比(见表1)。混凝土材料力学性能指标如图3,4所示。由图3,4可知,混凝土强度性能指标满足要求。同时,根据GJ/T 178-2009《补偿收缩混凝土应用技术规程》[15],补偿收缩混凝土用于补偿因混凝土收缩产生的拉应力、提高混凝土的抗裂性,要求混凝土在水中14 d的限制膨胀率≥0.015%,一般要求在0.015%~0.04%之间,约相当于产生0.2~0.7 MPa的自应力。实测该混凝土在水中3,7,14 d的限制膨胀率分别为0.014%,0.0162%,0.0174%,表明该补偿收缩混凝土配合比的限制膨胀率符合标准要求。混凝土材料的其它物理力学、热力学性能相关参数的实验数据如表2所示。

表1 底板C30混凝土配合比

图3 抗压强度实测值

图4 劈裂抗拉强度实测值

物理热学特性底板C30混凝土内衬C30混凝土垫层C25混凝土弹性模量/×104 MPa3.03.02.828 d抗压强度/MPa41.2——比热/kJ·(kg·℃) -10.930.931.00导热系数/kJ·(mhr·℃) -19.309.3010.00最终绝热升温/℃40.00——热膨胀系数/×10-6℃-110.0010.0010.00开始收缩混凝土材龄/d3——

3 底板分层施工有限元仿真计算

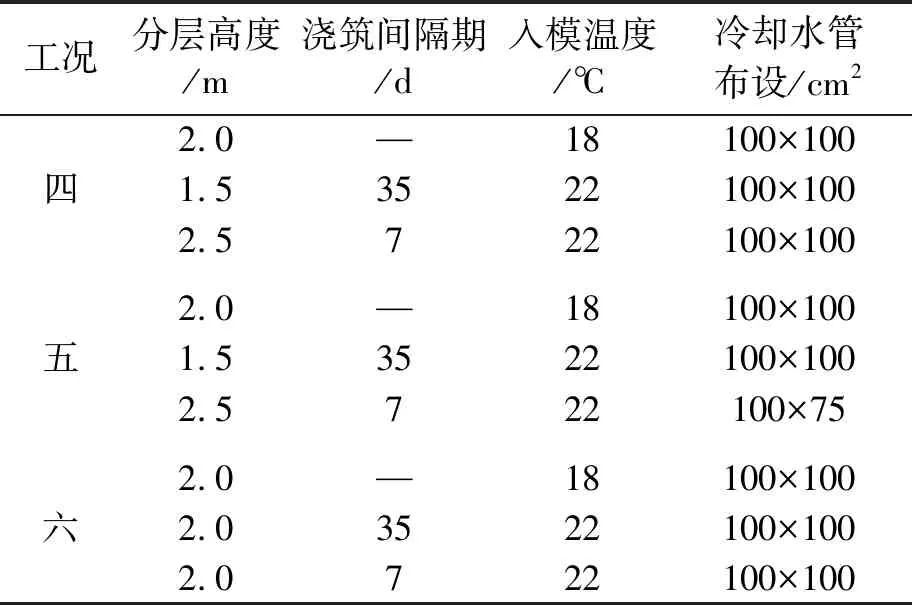

底板混凝土施工时间段为2018年2月~3月,处于低温期施工,混凝土外表面保温及内外温差控制难度大;底板混凝土施工跨越春节前后,施工间歇期长达30 d。因此,混凝土内部温度应力控制、抗裂安全系数(劈裂抗拉强度试验值与对应龄期温度应力计算最大值之比)的保证至关重要。JTS 202-1-2010《水运工程大体积混凝土温度裂缝控制技术规程》[16]统计了20余个大体积混凝土温控工程的开裂情况,认为混凝土劈裂抗拉强度与相应龄期计算的温度应力值之比不小于1.4时,开裂概率小于5%;劈裂抗拉强度与相应龄期计算的温度应力值之比不小于1.3时,开裂概率小于15%,据此规定了大体积混凝土的温度应力抗裂安全系数应不小于1.4。因此底板大体积混凝土温度应力抗裂安全系数取值为不小于1.4。基于以上背景,本节将进行底板水平不分块,竖直方向按照:3.0+3.0,2.0+2.0+2.0,2.0+1.5+2.5 m三种方式浇筑方案的优化设计。采用Midas有限元软件,根据结构对称性,取底板混凝土1/4进行温度应力计算,计算模型如图5所示。混凝土物理力学、热力学性能相关参数采用表2中的实测数据。计算工况如表3所示。底板大体积混凝土内部最高混凝土温度包络图如图6所示。底板温度应力及安全系数计算结果如图7所示。

表3 底板混凝土分层施工工况

续表3

图6 底板大体积混凝土内部最高温度包络图/℃

图7 底板大体积混凝土内部温度应力及抗裂安全系数

由图7可知,当底板采用工况一(3+3 m)浇筑方案时,即使浇筑间隔期控制在7 d左右,第二层早期抗裂安全系数仍无法满足≥1.4的控制标准。工况二~工况五采用相同竖向分层方案(2+1.5+2.5 m),由工况二~工况五的计算结果可知,工况四底板第三层最小抗裂安全系数为1.37,抗裂安全系数偏低;其他工况底板各层最小抗裂安全系数为1.43,符合抗裂安全系数≥1.4的规定。对比工况二、三、四的第二浇筑层混凝土温度应力计算发现,随浇筑间隔期由7 d延长至35 d,温度应力有所增加,抗裂安全系数相应降低。当底板采用2+1.5+2.5 m浇筑方案时,浇筑间隔期控制在21 d以内,均可满足抗裂安全系数≥1.4的控制标准;当浇筑间隔期≥35 d时,第三层早期抗裂安全性不足,需加密该浇筑层冷却水管至100 cm×75 cm(竖向加密),以进一步控制其温度发展,降低其开裂敏感性(见工况五)。在工况六设定条件下底板各层最小抗裂安全系数为1.44,与工况四、工况五的第二浇筑层混凝土厚1.5 m相比,工况六的第二浇筑层混凝土厚度增加至2 m后,内部温度和内表温差增大,第二浇筑层温度应力有所增大,抗裂安全系数下降,但符合最小抗裂安全系数≥1.4的应力标准要求。然而工况六需要满足浇筑间隔期控制在 35 d以内的要求。根据底板大体积混凝土六种工况(边界条件)的温度场和应力场仿真计算结果,底板混凝土采用分三层浇筑方案,具体分层高度应根据第二浇筑层与第一浇筑层的间隔期的长短。当第二层浇筑间隔期>35 d时,采用工况五(2+1.5+2.5 m)的方案,此时第二层混凝土抗裂系数更高,开裂风险较小,但第三层混凝土的冷却水管需竖向加密;当第二层浇筑间隔期≤35 d时,采用工况六(2+2+2 m)的方案。由于第一层与第二层底板施工之间跨越了春节,原材料供应市场处于不稳定状态,劳务工人大多为外地工人等内部与外部原因,最终决定采用工况五(2+1.5+2.5 m)的底板分层施工方案。

4 底板分层施工现场内部温度实测结果分析

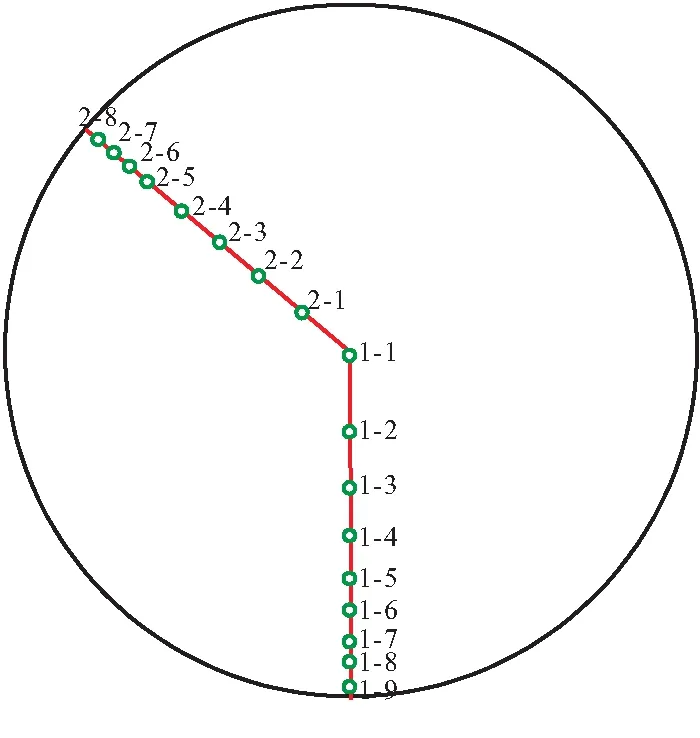

底板冷却水管采用蛇形布置方式,1/4对称,上下层交错。厚度为2.0 m的浇筑层布设2层冷却水管,竖向布置为50+100+50 cm;厚度为1.5 m的浇筑层布设1层冷却水管,竖向布置为75+75 cm;厚度为2.5 m的浇筑层布设3层冷却水管,竖向布置为50+75+75+50 cm。水管水平管间距为100 cm,距离混凝土侧面为50~100 cm;单层16套水管(4套×4);每套水管设置一个进出水口,管长小于200 m。为实施监测底板混凝土内部温度分布情况,采用天津华银仪器有限公司生产的 HNTT-D 型温度自动检测系统。该仪器可以进行实时温度采集和定时温度的采集,把所有采集到的温度信息保存到Excel 数据库内,对数据进行现场跟踪、分析及处理,并能及时进行数据的图表生成和各采集点温度曲线的分析和比较。温度传感器布置如图8所示。为保护测温导线和测点不受混凝土振捣的影响,现场焊接∠36以上的等边角钢进行保护,避免混凝土直接砸落在测温线上。

图8 测温元件埋设示意

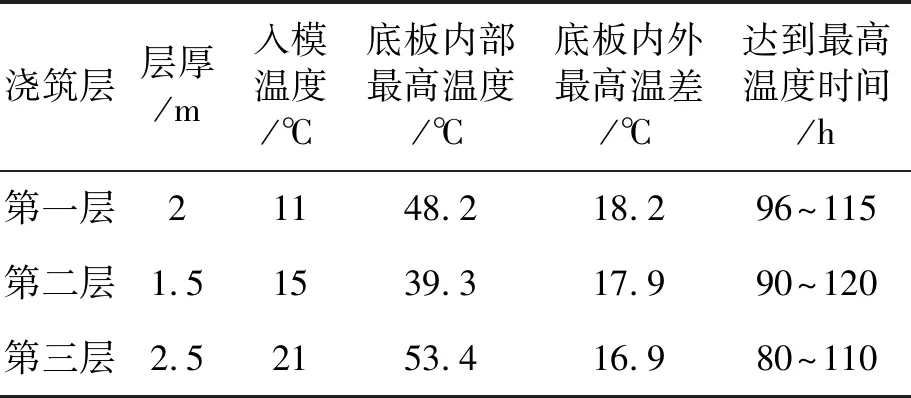

测温元件的平面布置如图9所示,底板温度实施监测结果如图10所示。将图10中主要参数提取并汇总于表4。根据JTG/T F50-2011《公路桥涵施工技术规范》[17]规定:大体积混凝土热期施工时,入模温度不宜高于28 ℃;冬季施工时,入模温度应不低于5 ℃;大体积混凝土内部最高温度不应大于75 ℃;大体积混凝土内表温差应控制在25 ℃以内。由表4可以看出,通过本文第3节有限元分析提出的底板超大仓面不均匀分层施工技术方案完全满足规范对大体积混凝土施工安全性的要求。从而验证了本文所提出的底板大仓面不均匀分层施工技术的有效性。

图9 测温元件平面布置

图10 底板温度实施监测结果

浇筑层层厚/m入模温度/℃底板内部最高温度/℃底板内外最高温差/℃达到最高温度时间/h第一层21148.218.296~115第二层1.51539.317.990~120第三层2.52153.416.980~110

5 结 论

本文以棋盘洲长江公路大桥重力式南锚碇底板超大仓面施工为背景,采用有限元模型模拟采用补偿收缩混凝土条件下大体积混凝土内部温度应力分布情况。主要结论如下:

(1)依据数值分析结果提出棋盘洲长江公路大桥重力式南锚碇底板超大仓面不均匀分层施工技术,为防止锚碇底板温度裂缝的产生提供有力的保证;

(2)施工中采用2+1.5+2.5 m的底板分层施工技术和较低的混凝土入模温度,有效控制了温升,延长了混凝土温度峰值的出现时间;

(3)依据本文所提出的底板超大仓面不均匀分层施工技术,有效控制了混凝土内外温差(<20 ℃),减小了混凝土内部温度裂缝出现的概率。工程结果表明,底板没有出现温度裂缝,保证了工程质量,并为后续工程的施工提供了有力保障。