立式铣刀结构参数分析与加工仿真研究

2019-05-07周欣张宇琨

周欣,张宇琨

(1.西安航空学院 机械工程学院,西安 710077) (2.西北工业大学 现代设计与集成制造技术教育部重点实验室,西安 710072)

0 引 言

螺旋刃立铣刀是铣削加工过程中最常用的一种刀具,由于铣削效率高,加工稳定性较好,刀具路径规划简单、适用性强,被广泛应用于数控铣削加工。立铣刀配合五轴数控机床,进行高速铣削和线接触立式铣削等加工[1-3],尤其是复杂曲面数控加工制造。但是通用刀具通常依据经验公式设计,刀具振动造成加工表面质量较差,加工稳定性不足,刀具寿命明显受限。

为了提高铣削加工稳定性,以往学者进行了大量分析研究,Y.Altintas等[4]进行了铣削振动因素分析,确定了主轴转速和轴向切削深度是振动的主要影响因素;张祥永等[5]主要研究了立式铣刀螺旋角对切削性能影响;安虎平[6]研究了刀具工作角度对于加工影响;宋清华等[7]通过振动分析,确定了径向切深也是影响振动的主要因素;李康举等[8]通过正交切削实验确定了各个切削参数对铣削振动权重的排序。

近年来,随着有限元仿真技术被大量应用在刀具切削机理研究和刀具辅助设计中。C.F.Wyen等[9]分析了钛合金切削加工中刃口半径对切削力的影响;I.Escamilla等[10]应用ABAQUS对Ti-6A1-4V铣削时,切削温度和切削应力进行了预测;许业林等[11]利用AdvantEdge仿真分析了铣削TA15时切削温度和铣削参数之间的关系;王明海等[12]利用ABAQUS对Ti-6A1-4V三维铣削仿真,获得切削速度与切削力之间的关系。

本文结合以往学者研究经验,分析铣削力学模型,确定影响铣削稳定性的主要因素,采用单因素变量进行有限元仿真分析研究,以期为立式铣削加工刀具的结构参数优化设计,稳定性评价提供一定理论基础。

1 铣刀力学模型

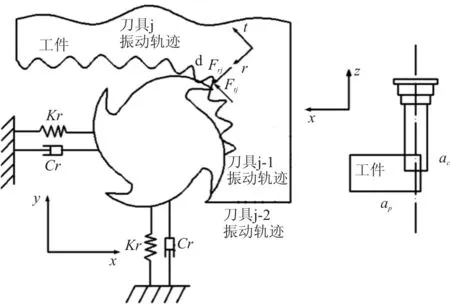

在铣削加工时,铣刀受到离心力和动态铣削作用,刀具发生微小偏移,刀具发生挤压和拉伸变形,在此过程中刀具能量发生存储和释放。两自由度切削振动系统模型,如图1所示,铣刀与约束简化为弹簧阻尼系统,假设铣刀为弹性体,N为刀具为齿数,Fj为刀齿所受切削力,铣刀中心的位移向量q满足式(1),动力学方程如式(2)所示[13-14]。

图1 切削振动系统模型

(1)

(2)

式中:mx和my为模态质量;cx和cy为模态阻尼;kx和ky为模态刚度;x(t)+δx(t)和y(t)+δy(t)为铣刀在铣削力作用下的位移以及再生振动。

取刀齿为研究对象,进行受力分析,铣刀微元如图2所示。

图2 铣刀微元

刀齿前端标记为Pj,1,该点z方向为0;轴向距离为z处厚度等于dz微元段刀刃,记刀刃的瞬时角位移为φj(t,z),可得

(3)

式中:t为时间;ω为铣床主轴转速;β为铣刀螺旋角度;r为刀具半径。

将刀齿微元段受力进行分解,可得切向分力f1和法向分力fn,可得

(4)

式中:Kt为切向铣削力系数;Kn为法向铣削力系数,令sin[φj(t,z)]=A,cos(φj(t,z))=B,其中,h(t,z)表示瞬时切削厚度,gj(t,z)为窗函数,当刀齿在切入角和切出角之间时,表示参与切削,取值为1,否则不产生切削力,取值为0。

h(t,z)=[AB]H(t,τ)

(5)

(6)

则微元段刀刃受到的作用力dFj(t,z)的表达式为

(7)

dFj(t,z)

gj(t,z)H(t,τ)dz

(8)

(9)

将式(9)代入式(1),综上可得,螺旋立式铣刀微分控制方程如下:

(10)

针对式(8)的求解,由于刀齿的旋进与旋出,造成窗函数gj(t,z)的产生,使得铣刀切削力Fj(t)的求解十分困难。对于式(10)的方程借助数值方法求解,具体步骤如下:

Step1确定方程求解时间Δt,将连续时间离散为时刻ti;

Step2计算切削厚度h(ti);

Step3计算铣刀切削力Fj(t);

Step4计算铣刀位移q(ti);

Step5令i=i+1,计算ti+1,转Step2,直至铣削完成。

2 铣削有限元仿真

立式线接触铣削,刀具结构由于几何形状复杂,在以往设计计算过程中,通常简化模型,使用经验积累公式计算,虽然能基本满足切削原理定性的研究要求,但研究精度不够,影响因素考虑不全面。因此,使用CAE有限元仿真技术不仅可以解决复杂问题,还可以同时研究多种影响切削因素,优化切削过程,大大简化求解过程,方便研究人员设计开发。利用AdvantEdge有限元金属切削仿真软件,充分兼顾材料物理特性,其仿真结果与实际加工结果偏差相对较小,可以避免传统加工中由经验公式导致的加工偏差,为实际加工提供一定理论依据。

本文采用AdvantEdge软件进行铣削研究分析,采用铣削顺铣功能模块。采用控制变量法,以单变量因素进行分析,结合式(3)~式(10),以刀具直径R、刃数N、螺旋角β作为主要影响因素,对铣削加工过程中温度、应力应变、切削力等参数进行分析。

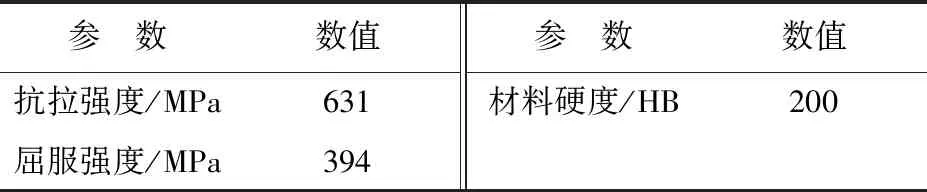

工件参数设置:工件材料选用45钢(AISI-1045),作为常用中碳调质结构钢,冷塑性一般,退火、正火比调质时要稍好,具有较高的强度和较好的切削加工性,经适当的热处理以后可获得一定的韧性、塑性和耐磨性,材料来源方便。具体材料力学性能如表1所示。

表1 AISI-1045钢力学性能参数表

利用软件自带网格划分功能,采用自适应划分,设置有限元网格划分,最大网格单元尺寸1.5 mm,最小网格单元尺寸0.15 mm,网格划分等级参数0.42,它表示靠近切削刃处网格由大到小变化的快慢程度[15]。非切削区域网格较粗,切削区域网格较密,保证仿真结果的准确性,提高计算效率,减少仿真时间。

设置切削刃半径为0.04 mm,刀具材料选硬质合金Carbide-Grade-P,刀具直径分别为6、8、12 mm。分别选择2齿、3齿、4齿。刀刃,刀前角12°,后角14°,螺旋角依次30°、40°、50°。设置铣刀主轴转速为2 500 rpm,铣刀径向进给量为2 mm,铣削深度为3 mm,设置摩擦系数0.5,设置环境初始温度20 ℃,不考虑切削液因素。

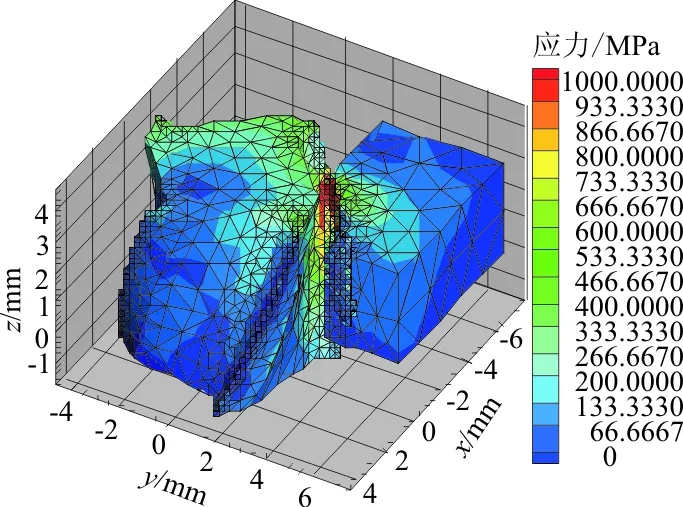

2.1 螺旋角大小对铣削加工影响

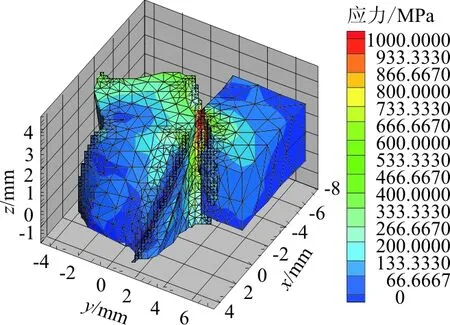

由式(3)得,螺旋角β直接影响着刀具瞬时的角位移φj,会对铣削力产生影响,是一个关键因素。以单变量因素分析,分析螺旋角大小对铣削加工影响。不同螺旋角对铣削应力云图,如图3所示。

(a) β=30°

(b) β=40°

(c) β=50°

从图3可以看出:30°螺旋角刀具接触部位所受应力最大,并且对相邻刃的影响也最大,加工表面质量也最差,材料剥离后,表面粗糙严重,40°螺旋角铣削表面质量次之,50°螺旋角铣削表面质量最高。表明随着螺旋角增大,铣刀变得锋利,单个刀刃的切削能力提高,并且减小了刀刃与工件接触的区域,降低了接触时间,由于铣削产生的切削热导致的材料变软,致使刀具与工件粘黏现象明显改善。刃口锋利,切入性好,切向切削阻力小,切削轻快,加工后的切削屑迅速剥离,表面加工质量较高,为后一步精铣降低了工作量。

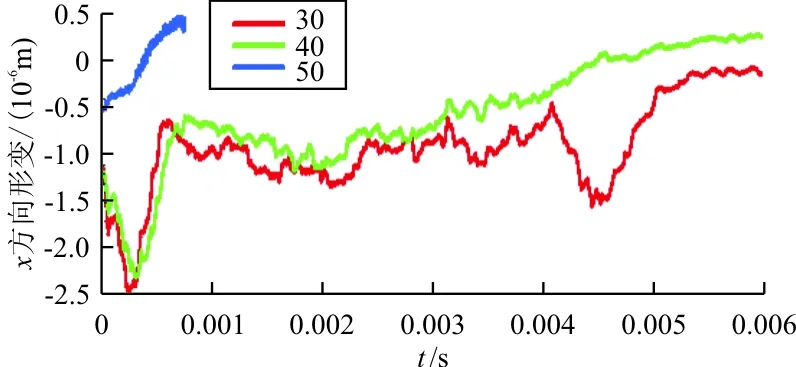

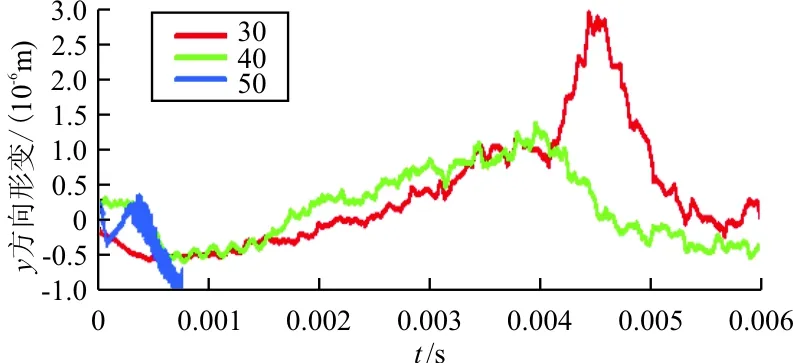

不同螺旋角对铣刀变形曲线如图4所示。

(a) x方向变形曲线

(b) y方向变形曲线

从图4可以看出:加工初期刀具瞬间挤压,变形量达到最大,当铣削深度增大,刀具与工件包角增大,同时加大了铣削范围,随着切削屑的剥离,受挤压的刀具开始缓解变形量,最终在0处趋于稳定;30°和40°螺旋角曲线接近,但40°螺旋角刀具最大变形量明显小于30°,并且40°螺旋角铣刀在加工过程中刀具变形量波动较缓和;50°螺旋角时,刀具受挤压变形量明显减小。由于螺旋角β的存在使得铣削时实现刀具逐渐切入,逐渐切出,刀具造成的冲击减弱,降低能量消耗和减小刀具变形。由式(3)得,螺旋角β增加,tanβ增加,角位移φj减小,增大刀具的进给受力,也增加了铣刀同时工作的刃数,切削刃与被切削面的接触点多,使立铣刀切入和切出时比较平稳,切削阻力的波动小,缓解铣刀单个刀刃对加工载荷的承受。降低铣刀冲击,增加了平稳性,并使立铣刀刀刃锋利,有利于切削屑的剥离。适当增大螺旋角,可以明显改善刀具应力和形变。上述关于螺旋角因素的影响分析,表明有限元模拟结果实际工况相吻合。

2.2 刀具直径大小对铣削加工影响

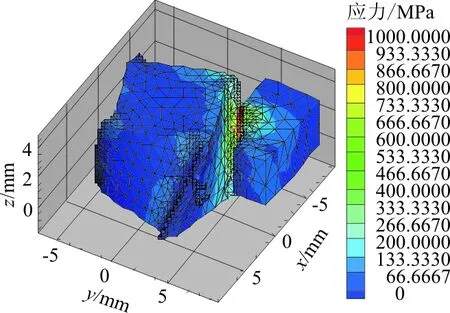

以单变量因素分析,分析刀具直径大小对铣削加工影响。不同螺旋角对铣削应力云图,如图5所示。

(a) 直径6 mm应力云图

(b) 直径8 mm应力云图

(c) 直径12 mm应力云图

从图5可以看出:6 mm直径刀具整体受到应力较为明显,相邻刀刃也会出现明显应力,切削屑严重粘黏与工件表面;8 mm直径刀具有所改善。12 mm直径刀具整体应力较低,切削屑剥离干净,表面加工质量最好。表明由于铣刀半径的增加,圆柱本体尺寸变大,整体强度升高,所受应力降低,但刀刃和工件接触部位的应力集中并未因此而改善。半径增加,刀具相同转速下,刀刃切削部位的线速度升高,减少了刀刃与工件的接触时间,实现快进快出,因此利于切削屑的剥离,工件表面质量相应提高。

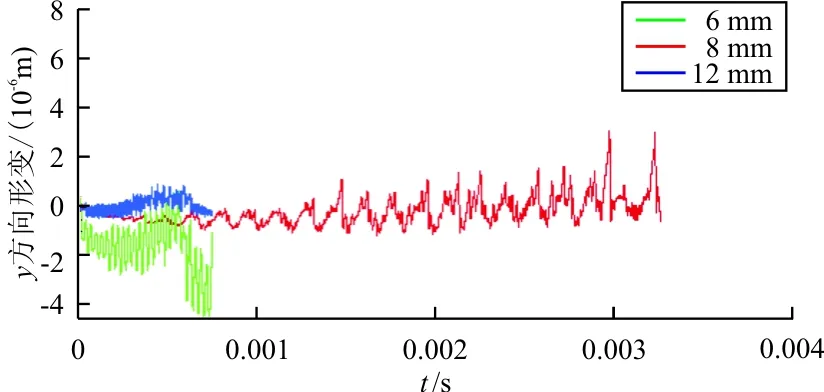

铣刀不同直径对铣削受力曲线如图6所示。

(a) x方向变形曲线

(b) y方向变形曲线

从图6可以看出:刀具进给方向变形量,8 mm刀具变形最大,挤压变形明显,6 mm刀具变形次之,有相对拉伸变形,12 mm刀具变形最小,变形量在0附近出震荡;刀具径向变形量,6 mm直径刀具变形最大,挤压变形明显,8 mm刀具次之,有相对拉伸变形,12 mm刀具变形量最小。表明由于铣刀半径的增加,切削力会变化幅度明显减弱,刀具振动也会随之降低。对于提高刀具振动的稳定性,应该适当增加刀具半径。

2.3 铣刀刃数对铣削加工影响

以单变量因素分析,分析铣刀刃数对铣削加工影响。铣刀不同刃数对铣削应力云图,如图7所示。

(a) 2刃铣刀应力云图

(c) 4刃铣刀应力云图

从图7可以看出:2刃铣刀应力较低,加工表面质量加好,没有切削屑存留,3刃铣刀次之,4刃铣刀应力集中最明显,切削屑与材料发生粘黏。表明由于铣刀在相同转速下,刃数增加后,每一个刀刃与材料接触的时间降低,切削的循环应力次数增加,但每一个刀刃都是完成相同的切削量,因此应力集中现象提高,加工表面质量下降。

铣刀不同刃数对铣削力和变形曲线如图8所示。

(a1) 2刃x方向受力曲线

(a2) 2刃x方向变形曲线

(b1) 3刃x方向受力曲线

(b2) 3刃x方向变形曲线

(c1) 4刃x方向受力曲线

(c2) 4刃x方向变形曲线

从图8可以看出:三种铣刀的受力和变形曲线趋势基本相同;2刃铣刀受力最大,变形量也最小,但波动最大;4刃铣刀受力最稳定,但后期会发生明显的失稳,变形量最大,但波动最小。对于式(10)的方程借助数值方法求解,由于窗函数的简化处理,得到的铣削受力图像为相对均匀稳定的正余弦图像,未能体现出铣刀在加工前、中、后不同时期的铣削力变化。当刀具接触工件初期,铣削力逐步增大,刀具与工件之间猛烈碰撞挤压变形,随着转速提高,金属表层发生变形直至撕裂。短时间内大量切削热,致使金属软化,降低了材料表面硬度,因此铣削力会逐步下降,但材料表面也会发生材料硬化,导致铣削力出现起伏波动,但最终趋于稳定。由于铣刀刃数增加,每一刃受力更加均匀,刀具整体稳定性更高。虽然刀具变形量幅值会明显提高,刀具挤压拉伸变形明显,当达到最大幅值后,均会出现幅值衰减,最终在小幅度范围内振动,趋于稳定。综上所述,有限元模拟受力与刀具变形趋势与实际工况相符。

3 结 论

(1) 当铣刀螺旋角增大,单个刀刃变得锋利,切削能力提高,切削屑剥离,表面加工质量较高,适当增大螺旋角,切削阻力的波动变小,可以明显改善刀具应力和形变。

(2) 铣刀半径的增加,整体强度升高,所受应力降低,利于切削屑的剥离,工件表面质量相应提高。同时铣刀半径的增加,切削力会变化幅度明显减弱,刀具振动也会随之降低。对于提高刀具振动的稳定性,应该适当增加刀具半径。

(3) 铣刀刃数增加,应力集中现象升高,加工表面质量下降。同时铣刀刃数增加,每一刃受力更加均匀,刀具整体稳定性更高。刀具变形量均会出现幅值衰减,在小幅度范围内振动,最终趋于稳定。