一种非线性模型下的复合材料螺栓连接失效分析

2019-05-07李沛城常楠赵美英黄河源

李沛城,常楠,赵美英,黄河源

(1.西北工业大学 航空学院,西安 710072) (2.中国航空工业集团有限公司 成都飞机设计研究所,成都 610041)

0 引 言

考虑到减轻结构重量,提高经济性等因素,现代飞机存在大量由聚合物基纤维增强复合材料制造的结构件,其中螺栓连接结构是一种较为常见的形式。目前,复合材料螺栓连接结构的主要研究方法可分为三类:试验法[1-4]、解析法[5-11]和有限元法[12-15]。其中,试验法的经济及时间成本较高;解析法则通过建立合理的连接刚度或连接柔度来计算螺栓的载荷分配,具有形式简单且计算高效的特点,适用于大规模螺栓连接结构的极限强度预测和钉载分配计算,但难以对结构局部的损伤发展规律进行分析;相较而言,有限元法通过建立适当的材料本构,可以在合理预测复合材料螺栓连接结构强度的同时,帮助研究者理解其复杂的力学响应特性。

复合材料螺栓连接拉伸失效问题具有明显的三维特征[16],因而相对简单的二维失效准则在对此类结构进行有限元分析时效果不太理想。早期的复合材料螺栓连接三维有限元模型以应力分析为主,之后经过不断探索,三维有限元模型已发展到能够采用各种不同的损伤本构关系对复合材料连接结构进行损伤失效分析的程度。M.A.McCarthy等[12-13]通过三维恒应力退化模型研究了复合材料多钉连接结构的钉载分配比例以及钉孔间隙对其力学响应特性的影响;C.Huhne等[14]基于三维Hashin失效准则,分别采用恒应力退化和连续退化模型对复合材料单钉单搭接结构进行了渐进损伤失效分析,表明采用恒应力退化模型所得结果偏保守,而连续退化模型的结果则与试验结果更为接近;A.Olmedo等[15]结合扩展的Chang-Chang及Chang-Lessard失效准则,考虑了层合板的三维应力场分布、面外失效模式以及非线性剪切应力-应变关系,在ABAQUS/Standard求解器中采用USDFLD渐进损伤退化子程序对复合材料螺栓连接结构进行失效分析,并在此基础上针对摩擦系数和拧紧力矩进行了参数影响分析。

材料的微观损伤累积是复合材料宏观上呈现非线性响应的重要因素。因此,在对复合材料层合板相关结构进行三维失效分析时,需建立适当的同时包含损伤判据与材料退化方法的本构模型,从而获得可靠的应力-应变关系。本文采用的复合材料非线性损伤本构模型通过综合Hashin失效准则、能量耗散率方法和Puck失效准则来计算单元失效前的面内与面外损伤,同时结合材料非线性连续退化方法对单元发生损伤后的力学性能进行计算;将准各向同性ZT7H/5429复合材料开孔板准静态拉伸数值仿真与试验结果进行对比,验证上述方法建立的非线性损伤模型的有效性,在此基础上对复合材料单钉双搭接螺栓连接结构开展强度预测和损伤失效分析。

1 复合材料损伤模型

1.1 损伤本构

复合材料内部微观裂纹的不断累积是其面内宏观非线性响应的重要因素。在研究含损复合材料时,应力应变关系为损伤变量d的函数。

(1)

式中:σ(d)为含损有效应力;C(d)为材料含损刚度矩阵;G(d)为含损Gibbs自由能密度。

1.2 损伤起始及演化

1.2.1 基于Hashin准则的面内纤维损伤

采用应力表达的材料失效判据是一种常见的形式[17]。但当复合材料纤维发生损伤时,对应位置的单元应力存在明显波动,而应变在此过程中的变化则相对平缓。因此,作为本文纤维损伤判据的三维Hashin失效准则采用如式(2)所示的基于应变的表达形式。

(2)

式中:df为材料纤维方向的失效参数。

当复合材料在外载作用下发生损伤时,其内部纤维损伤状态变量d11遵循指数型损伤演化规律对材料进行非线性渐进退化[18-21]。

(3)

式中:LC为单元特征长度,引入该参数能将断裂能平均地分布到各个单元体内,是降低材料损伤退化过程中单元尺寸依赖性的一种有效手段。

1.2.2 基于能量耗散率方法的面内基体损伤

面内基体损伤包括基体拉伸损伤d22和基纤剪切损伤d12,可通过能量耗散率推导得出,其中,算子

(4)

(5)

定义损伤驱动函数如式(6)~式(7)所示,通过计算获得损伤变量d22和d12的值。

(6)

(7)

式中:a为基体拉伸损伤与纤维/基体剪切损伤耦合系数;Y12(N)与Y22(N)定义为当前载荷步N期间内剪切损伤与拉伸损伤的驱动量最大值。

(8)

(9)

1.2.3 基于Hashin准则的面外损伤

对于复合材料基体面外损伤,基于应变的三维Hashin失效准则如式(10)所示。而后可通过式(11)与式(12)计算相应的材料内部损伤变量d33、d13和d23[18-21]。

(10)

(11)

(12)

(13)

1.2.4 基于Puck准则的基体损伤

基体材料常见的失效模式有三种,包括拉伸失效、压缩失效和沿某斜面的断裂失效。在三维应力状态下,基体沿厚度方向上的应力变化非常复杂,其破坏常呈现出一定的断裂角度。复合材料螺栓连接结构孔边单元沿厚度方向上的应力梯度较大,此时三维Puck失效准则可作为复合材料失效判据的重要补充。

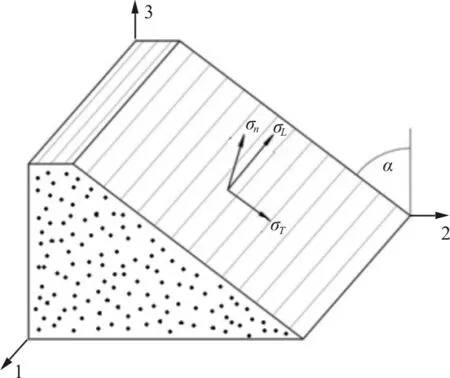

对于复合材料单向带,其基体断裂面的三维应力状态如图1所示,σn为断裂面法向牵引力,σL为断裂面沿纤维纵向牵引力,σT为断裂面沿纤维横向牵引力。

图1 断裂面应力分量

在断裂面状态下的基体损伤因子为

(14)

复合材料层合板中单层由于位置不同会存在不同的力学特性,即就位效应。本文研究的ZT7H/5429复合材料单层厚度为0.125 mm,属于薄就位层,故式(14)中

(15)

式中:YT为横向拉伸就位强度;SL、ST分别为纵向、横向就位剪切强度;μL、μT分别为沿纤维纵向和横向的摩擦系数。

Puck通过研究发现,基体典型断裂角为53°±2°(本文取值为53°)[22-23]。

考虑到基体材料发生损伤后,其力学性能通常是逐渐降低的,因此本文针对基体材料采用的是一种非线性渐进损伤退化模型,其表达式为[24]:

dm=maxn≤N

(16)

其中,

(17)

另外,式(16)中的dmax为损伤变量最大值,其理论值小于1,实际计算时可取一个接近于1的数值,本文取0.98。

1.2.5 断裂模式与基体损伤变量的确定

表1 断裂角、断裂模式与基体损伤变量的关系

通过Puck失效准则,根据计算所确定的基体断裂角,参照表1可以判断出对应的基体断裂模式,从而确定相应的基体损伤变量。

2 模型验证

基于上述复合材料三维非线性本构建立开孔层合板有限元模型,并结合相应试验对其进行有效性验证。

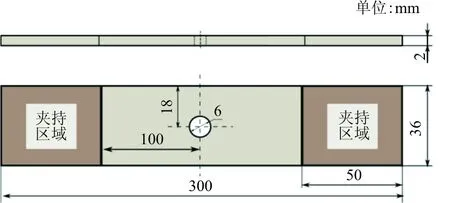

2.1 开孔层合板试验概况

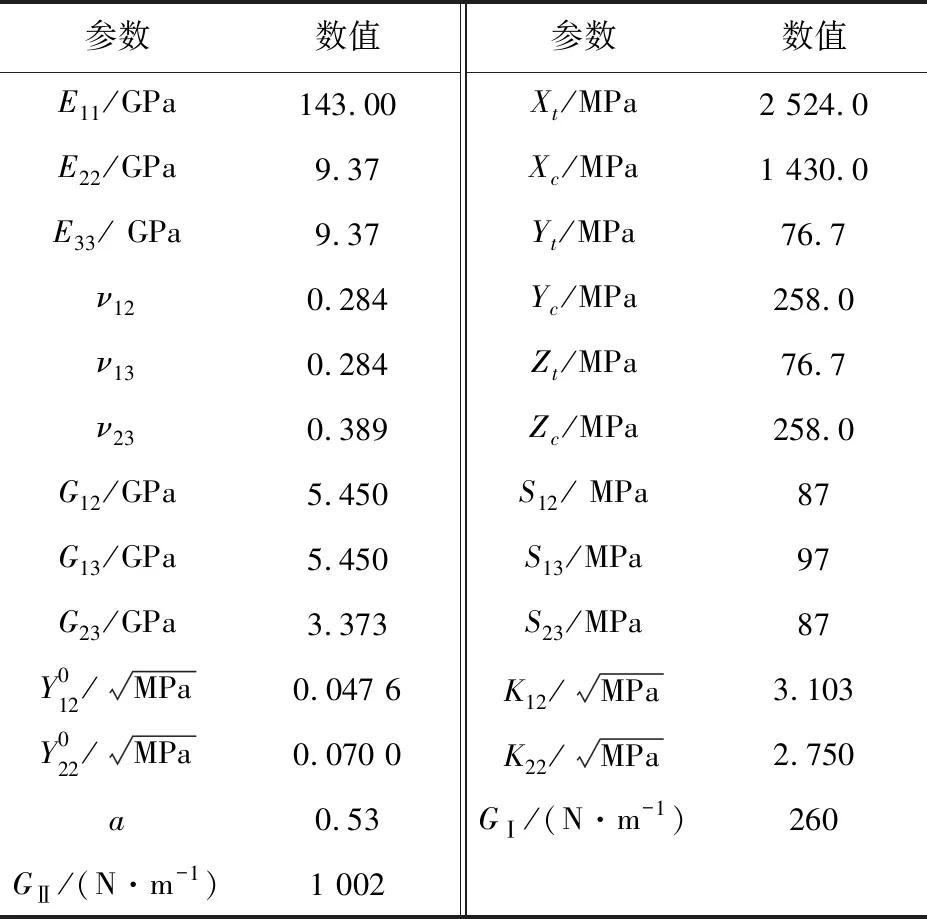

开孔层合板准静态拉伸试验件所用复合材料为ZT7H/5429,铺层顺序为[45/0/-45/90]2s,其几何参数如图2所示,材料力学性能参数如表2所示[25]。试验在室温条件下进行,参考ASTM-D5766标准,加载设备为CSS-88100电子万能试验机,通过位移控制加载,加载速率为2 mm/min;应变片采用BQ120-3AA,胶粘剂选用B-711,应变采集系统为东海DH3820型多通道应变自动采集处理系统。

图2 开孔板尺寸示意图

参数数值参数数值E11/GPa143.00Xt/MPa2 524.0E22/GPa9.37Xc/MPa1 430.0E33/ GPa9.37Yt/MPa76.7ν120.284Yc/MPa258.0ν130.284Zt/MPa76.7ν230.389Zc/MPa258.0G12/GPa5.450S12/ MPa87G13/GPa5.450S13/MPa97G23/GPa3.373S23/MPa87Y012/MPa0.047 6K12/MPa3.103Y022/MPa0.070 0K22/MPa2.750a0.53GⅠ/(N·m-1)260GⅡ/(N·m-1)1 002

2.2 开孔层合板有限元分析

有限元模型在ABAQUS/Standard中建立,为了保证模型的计算精度,对孔边单元进行适当细化。模型的单元总数为18 752个,单元类型均采用8节点减缩积分单元C3D8R。

准各向同性铺层ZT7H/5429复合材料开孔层合板数值模拟及试验得到的应力-应变曲线如图3所示,可以看出:两条曲线在加载前半段保持一致,只在加载后半段才发生一定程度的分离,整体吻合情况良好;通过数值模拟获得的开孔板极限强度为390.3 MPa,仅比试验值高出0.86%;在达到极限载荷之前,该准各向同性开孔板在拉伸载荷下的应力-应变响应曲线基本呈线性关系,究其原因,对于单层而言,层合板中0°层在拉伸方向的刚度很强且呈现明显的线性响应特征,而其他铺层在拉伸状态下的非线性特征相对而言却并不明显;同时,准各向同性开孔板中的0°层比例达到了25%,反映在层合板的宏观应力应变响应上,较高比例0°层的线性响应会掩盖其他铺层的非线性响应。

图3 开孔板应力-应变曲线试验值与数值模拟对比

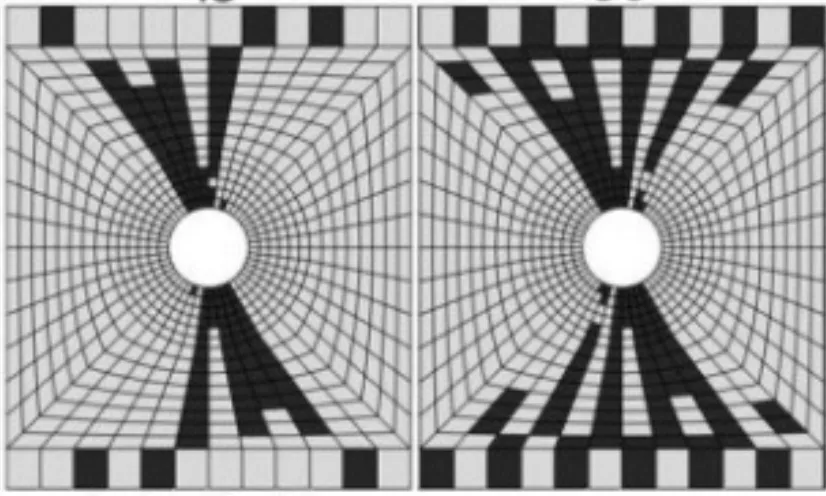

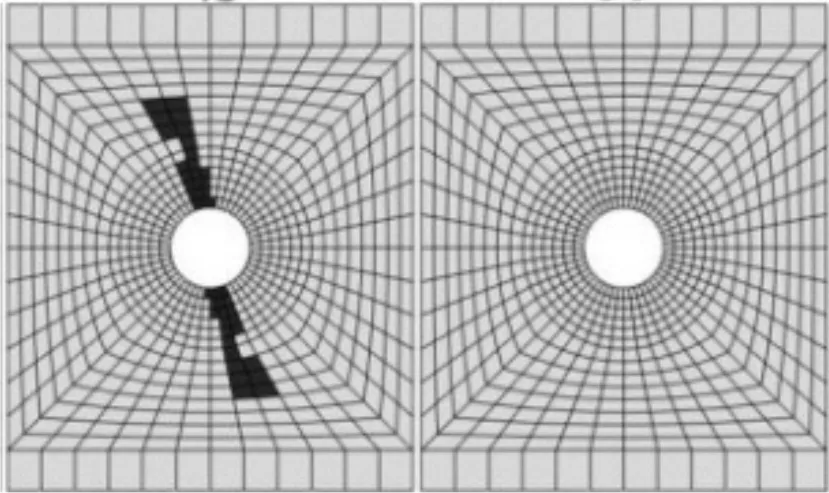

数值模拟获得的准各项同性开孔层合板在到达拉伸极限载荷时的基体损伤与纤维损伤状况如图4所示。

(a1) 45° (a2) 0°

(a3) -45° (a4) 90°

(a) 基体损伤(100%极限载荷)

(b1) 45° (b2) 0°

(b3) -45° (b4) 90°

(b) 纤维损伤(100%极限载荷)

图4 不同铺层极限拉伸载荷下的基体与纤维损伤

Fig.4 Matrix damage and fiber damage of

different layers under ultimate tensile load

从图4可以看出:在拉伸极限载荷时刻,对于基体损伤,90°层的范围最大,±45°层的范围次之,这些铺层的损伤均接近或已扩展至板边缘,0°层的损伤范围最小,约扩展至半板宽的位置;而此时,90°层尚未发生纤维损伤,0°层与±45°层的纤维损伤程度十分接近,其范围略大于半板宽。

基体损伤和纤维损伤的共同累积使得开孔板达到其最大承载能力,继续加载将使结构中各层的损伤范围都迅速朝着板边缘扩展,最终导致开孔板完全断裂,形成如图5所示的断裂形貌。

图5 开孔层合板试验件拉伸失效模式

综上所述,本文采用的复合材料三维非线性本构可以较为准确地模拟含开孔层合板的应力应变响应及其损伤断裂情况。因此,可将上述本构模型引入到复合材料螺栓连接结构拉伸强度预测与失效分析之中。

3 复合材料螺栓连接结构拉伸分析

3.1 螺栓连接结构拉伸试验概况

复合材料螺栓连接结构类型为单钉双搭接,搭接板材料均为ZT7H/5429,基本材料参数如表2所示,且三块搭接板铺层方式均为[45/-45/0/0/45/90/-45/0/45/0/-45/90/45/0/-45/0/45/0/-45/0]s。螺栓材料为Ti-6Al-4V钛铝合金,弹性模量为110 GPa,泊松比为0.29。在夹持区域,分别在中搭接板的上下两侧,以及上、下搭接板之间增加厚度为5 mm的铝合金垫片。单钉双搭接结构的几何参数如图6所示。试验同样在室温条件下进行,参照ASTM-D5961标准,所用的加载设备、应变片、胶粘剂、应变采集系统均与2.1节一致,位移加载速率为1 mm/min。

图6 复合材料单钉双搭接试件几何示意图

3.2 螺栓连接结构有限元分析

单钉双搭接结构有限元模型如图7所示,建模区域为试验件非夹持段,上搭接板与下搭接板端部固支,中搭接板沿x轴负方向加载。上-中搭接板、中-下搭接板、螺栓-搭接板之间设置接触,对应的摩擦系数分别为0.7、0.7和0.1。与开孔板相同,对各搭接板的孔边区域进行单元细化,模型单元总数为107 280个,单元类型仍采用8节点减缩积分单元C3D8R;螺栓材料采用弹性本构。

图7 单钉双搭接结构有限元模型示意图

3.2.1 位移载荷响应

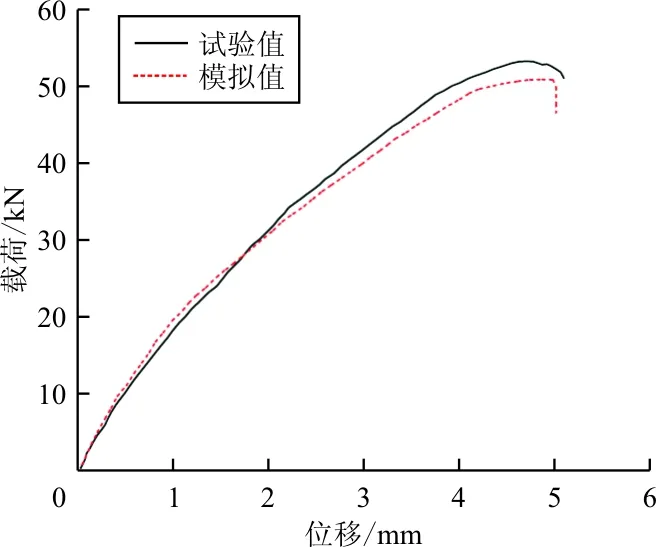

单钉双搭接结构分别通过试验和数值模拟获得的载荷位移曲线如图8所示,可以看出:试验值与模拟值吻合良好,数值模拟得到的极限载荷为51.2 kN,试验获得的极限载荷为53.5 kN,误差约为4.62%。

图8 单钉双搭接结构载荷位移曲线

3.2.2 失效分析

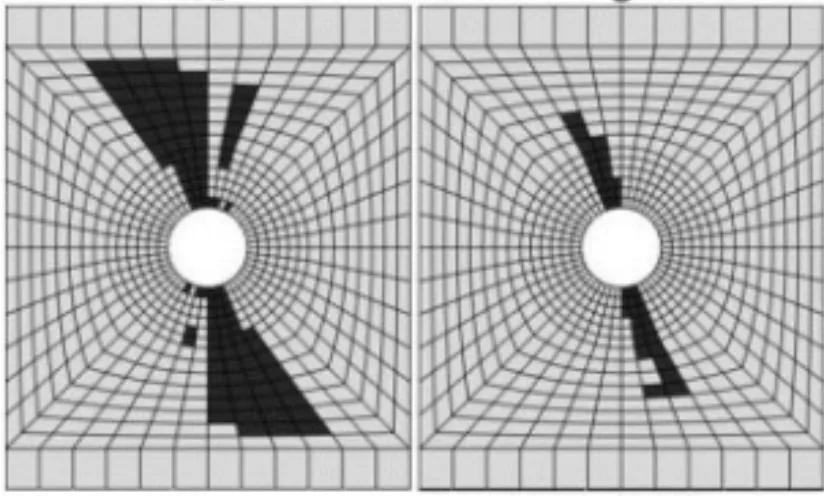

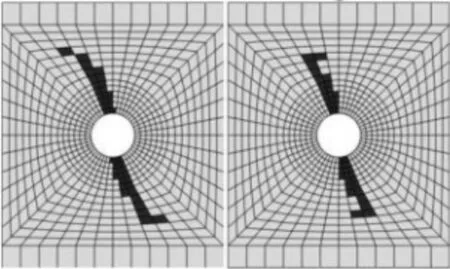

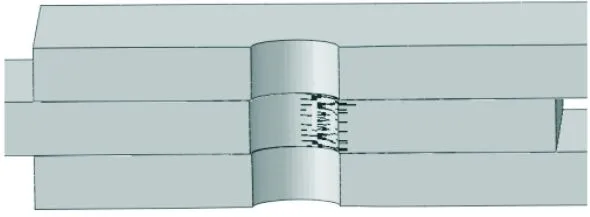

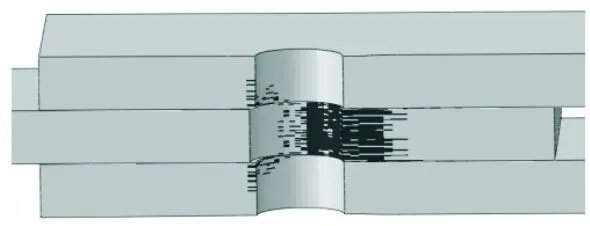

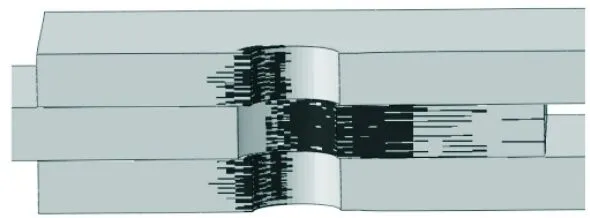

复合材料单钉双搭接结构在承受拉伸载荷时,由于螺栓的挤压作用,其内部损伤是一个不断累积的过程,借助有限元分析结果,可对其进行具体分析。针对结构内部的纤维损伤演化情况进行说明,如图9所示。

(a) 34%极限载荷

(b) 75%极限载荷

(c) 100%极限载荷

从图9可以看出:当载荷达到17.4 kN(34%极限载荷)时,中搭接板的孔边与螺栓接触区域开始产生一定程度的纤维损伤,同时孔边出现一定程度的挤压变形,导致结构刚度开始出现下降,反映在位移载荷曲线上则是对应位置的斜率降低,且在随后的加载过程中,结构刚度持续下降;而当载荷进一步增大到38.4 kN(75%极限载荷)时,上、下搭接板靠近中搭接板的位置产生初始纤维损伤,同时中搭接板纤维损伤范围沿厚度方向和挤压径向也明显扩大;随着载荷继续增大到结构的极限载荷,中搭接板的纤维损伤朝端部进一步扩展,而其孔边与加载方向垂直的位置虽未与螺栓直接发生挤压接触,但由于该位置宏观力学响应上受拉且存在明显的应力集中效应,也产生了严重的纤维拉伸损伤,但损伤范围仅限于靠近孔边的区域,未沿着中搭接板横向发生大范围扩展;此时,上、下搭接板孔边与螺栓接触区域的纤维损伤也已扩展至整个层合板的厚度方向,但由于它们各自分别承受的挤压载荷仅约为中搭接板挤压载荷的一半,故二者的纤维损伤只产生在孔边附近位置,未沿挤压径向大范围扩展。

损伤在中搭接板内部的大范围累积导致结构失去进一步承受更高载荷的能力,继续加载将使得结构的损伤迅速扩展,中搭接板最终破坏模式为挤压失效,与试验观察结果(如图10所示)一致。

图10 单钉双搭接试件中搭接板挤压失效

4 结 论

(1) 采用Hashin失效准则、能量耗散率方法、Puck失效准则和材料损伤连续退化方法相结合的复合材料非线性三维本构模型可有效模拟开孔板及螺栓连接结构在拉伸载荷作用下的力学响应,且计算收敛性良好。

(2) 在计算开孔板和螺栓连接结构的极限拉伸强度时,二者的有限元数值模拟结果与试验值之间的误差分别为0.86%和4.62%,均满足工程计算精度要求。

(3) 对于复合材料单钉双搭接螺栓连接结构,随着拉伸载荷的增大,搭接板的损伤累积和孔边挤压变形导致其位移载荷响应呈非线性特征且刚度逐渐降低。加载过程中,中搭接板的损伤最先萌生,且其损伤程度也最为严重,损伤在其内部的大范围扩展使得连接结构达到承载极限,在最终破坏模式上则表现为中搭接板的挤压失效。