螺旋缝埋弧焊管内外自动焊焊枪结构设计

2019-05-05王爱玲方天一

王爱玲,方天一

(1.辽阳石油钢管制造有限公司,辽宁 辽阳 111003;2.吉林华信新型结构科技有限公司,吉林 磐石 132301)

埋弧焊是一种电弧在焊剂层下燃烧进行焊接的方法[1],具有焊接质量稳定、焊接生产效率高、无弧光及烟尘少等优点。在埋弧焊过程中,传统的焊枪利用导电嘴把焊接电源的能量导入到焊丝上,并通过电弧,把焊接线能量输入到钢管焊缝的熔池之中[2];但在实际生产中传统焊枪上的导电嘴容易磨损,从而导致焊丝卡壳或高温。本文主要介绍一种新型埋弧焊枪,分析新型埋弧焊枪的工作原理,并对比其与传统埋弧焊枪在试验生产中的应用情况。

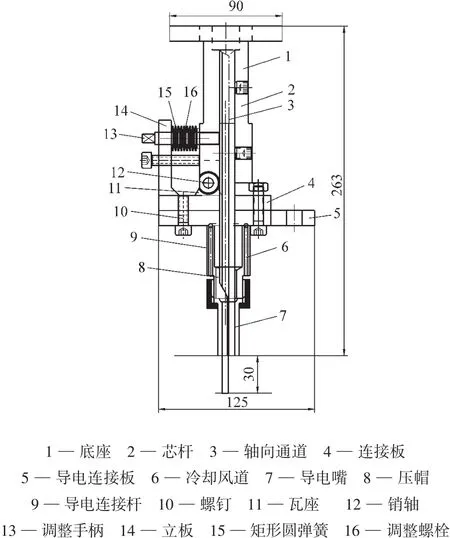

1 传统焊枪结构

螺旋缝埋弧焊管要求焊接连续性高,且熔池形态稳定,否则容易引起焊接缺陷及影响焊缝性能,所以焊枪上的导电嘴负责把焊接线能量稳定输入到熔池之中,焊枪的作用至关重要。但传统焊枪上的导电嘴在实际生产中容易磨损,从而导致焊丝卡壳或高温[3]。传统焊枪结构如图1所示。

图1 传统焊枪结构示意

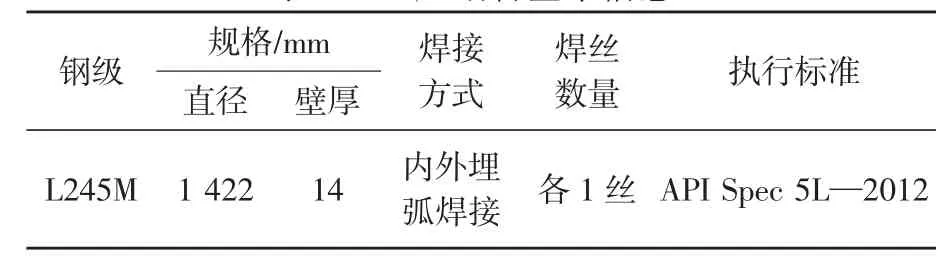

2 新埋弧焊枪结构设计

为解决螺旋缝埋弧焊管实际生产中传统焊枪焊接过程中遇到的问题,设计焊枪结构,保证螺旋缝埋弧焊钢管过程中的焊缝质量。

新设计的新型埋弧焊枪结构如图2所示,其特征是:芯杆的顶部固定在底座上,芯杆内设有供焊丝通过的轴向通道,底座顶部有供焊丝通过的孔,底座顶部的孔与芯杆的轴向通道相连通,还包括导电连接板,调整连接板通过螺钉固定在导电连接板上,导电连接板和调整连接板上都设有供芯杆通过的孔,调整连接板上固定有立板,带有台肩的调整螺栓的前端固定在底座上,调整螺栓的后端从立板中伸出,伸出部分上装有调整手柄,调整螺栓上套设有矩形圆弹簧,矩形圆弹簧的前端顶在调整螺栓的台肩上,矩形圆弹簧的后端顶在立板上,底座上设有销轴,调整连接板上设有与底座上销轴相配合的瓦座;导电连接板的底部固定有空心的导电连接杆,导电嘴安装在压帽上,压帽与导电连接杆的底部螺纹连接,芯杆经调整连接板、导电连接板进入到导电连接杆内,芯杆左半部分的长度小于右半部分的长度,芯杆左半部分的底端位于导电连接杆内,芯杆右半部分则伸入到导电嘴内。同时在导电连接杆上设与其中间空心部分相连通的冷却风道。

图2 新型埋弧焊枪结构示意

3 新设计的埋弧焊枪工作原理

当焊丝与导电嘴的通孔之间间隙大时,拧动调整手柄,使调整连接板和导电连接板围绕底座上的销轴进行摆动,芯杆支撑焊丝固定不动,确保焊丝出离导电嘴后方向不变,焊丝输出中心始终不发生变化,不会出现焊偏现象及因焊丝偏差而产生的焊丝卡壳问题,并能保证导电嘴导电稳定,焊接熔深稳定,焊接效果好。

由于在导电连接杆上设有冷却风道,所以可对导电连接杆和导电嘴降温,从而降低焊丝温度,达到同等焊接规范下熔深最大,且减少了电能消耗。

4 两种焊枪在试验生产中的应用情况

4.1 钢管生产线简介

加工产品规范水平PSL2、材质A25~X100、直径406~1 422 mm、壁厚6.0~25.4 mm的各种规格螺旋缝埋弧焊管。焊接设备主要由焊接电源(lINCOLN焊机、US控制系统)、控制箱、送丝装置、焊头装置、跟踪装置和调整机构组成。焊接电源采用数字电源,可采用内、外3丝及以上进行焊接,该机组的焊接部分基本实现自动化,并使用激光焊缝自动跟踪系统,能实现内、外焊焊头的自动定位、监视功能。

4.2 生产钢管基本信息

对使用新设计的焊枪与传统焊枪生产钢管进行对比试验,生产钢管基本信息见表1。

表1 生产钢管基本信息

4.3 两种焊枪生产情况

在使用内外焊缝自动跟踪系统情况下,两种焊枪均重新更换同材质导电嘴,每种焊枪在同一钢管机组上分别连续生产50 h,按照表1基本信息生产钢管,每种焊枪生产钢管各60根,每根钢管长度大约12 m。

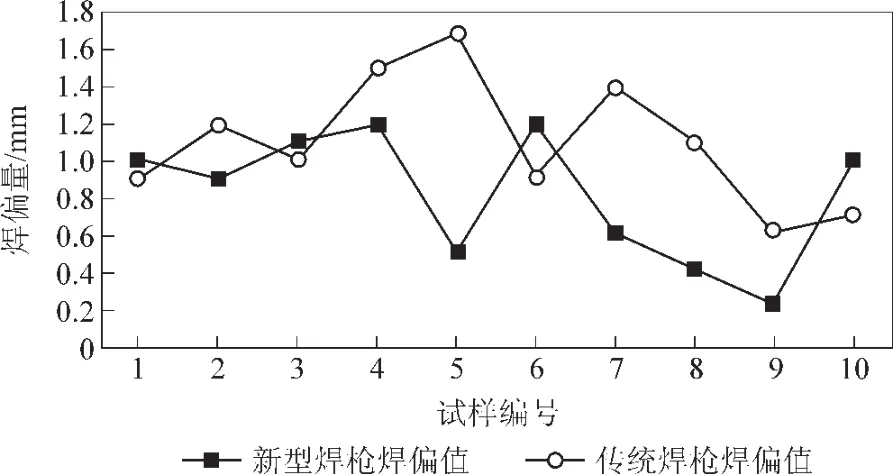

4.3.1 内外焊缝焊偏量对比

第一组试验:选取新型焊枪与传统焊枪分别生产的前10根钢管,因前10根钢管导电嘴基本无磨损。按照API Spec 5L—2012要求,在每根钢管上取3个内外焊缝焊偏试样,取测量结果平均值进行记录,每种焊枪分别记录10组焊偏试验数据。传统焊枪与新设计焊枪内外焊缝焊偏量见表2,对比如图3所示。

表2 传统焊枪与新型焊枪内外焊缝焊偏量mm

图3 新型焊枪与传统焊枪内外焊缝焊偏量对比

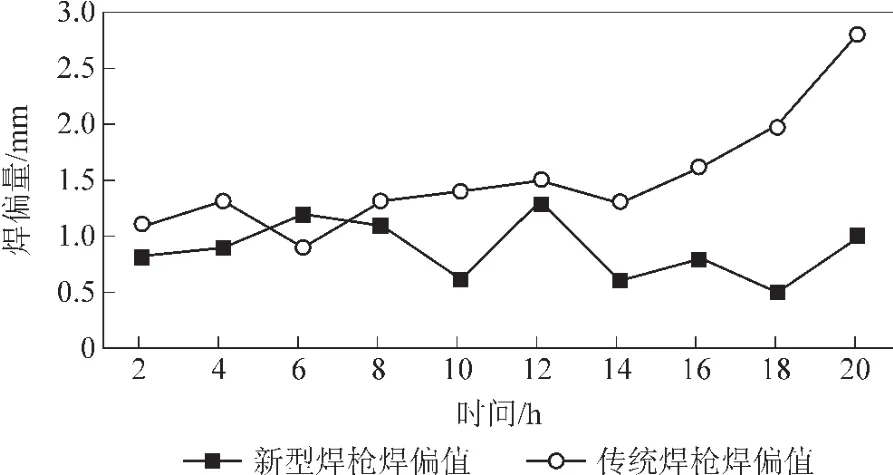

第二组试验:每种焊枪生产的钢管按照导电嘴使用的焊接时间进行取样,按照API Spec 5L—2012要求,每偶数小时分别在两种焊枪焊接的钢管上随机各抽取3个焊偏试样,取平均值进行记录,在两个焊枪上的导电嘴使用时间达到20 h后,焊偏量随导电嘴使用时间变化量如图4所示。焊偏情况较好和较差分别如图5~6所示。

图4 焊偏量随导电嘴使用时间变化量

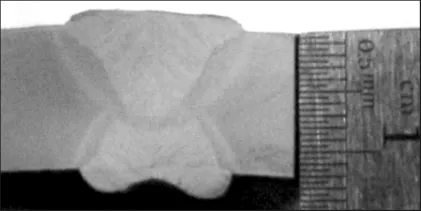

图5 焊偏较好

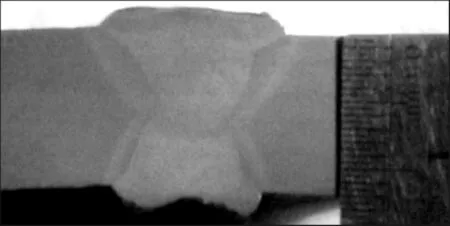

图6 焊偏较差

4.3.2 焊枪对焊缝冲击性能的影响

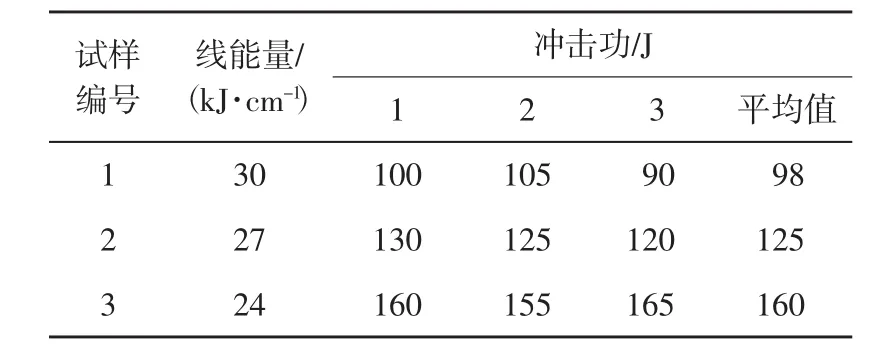

通过一组试验,验证线能量对焊缝冲击功的影响。焊接时调整焊接线能力,用3组不同线能量焊接钢管,分别在3组焊接钢管上取冲击试样,按照API Spec 5L—2012试验方法执行,试样尺寸10 mm×10 mm×55 mm,试验结果见表3。

表3 不同线能量试样焊缝冲击功对比

通过试验发现,线能量对焊缝冲击功影响较大,主要因为在焊材及母材试样都相同的情况下,当焊接线能量大时,焊缝组织冷却速度慢,结晶时间相对较长,晶粒长大[4];在保证焊缝熔深和内外焊缝重合量下,当降低线能量时,焊缝冷却速度快,焊缝中形成的奥氏体晶粒来不及长大,晶粒得以细化[5]。焊缝韧性值大小主要取决焊缝中晶粒的大小,当细化的晶粒比例较高时,焊缝韧性较高,反之亦然。控制线能量使其焊缝获得细小、均匀的组织,焊缝冲击韧性上升[6]。

在焊接过程中,由于传统导电嘴在使用12 h左右时磨损增大,导电面积减小,造成焊丝温度升高,熔深减小,为保证焊透,此时需及时更换导电嘴;如通过增加电流,增大电能消耗,焊接线能量增加,通过表3发现焊缝冲击韧性会下降[7],此时需要更换导电嘴。

对使用新型焊枪焊接的钢管按照API Spec 5L—2012截取冲击试样,对应导电嘴连续使用5,10,15,20,25…50 h生产的钢管进行焊缝冲击试验,一般普通导电嘴寿命20 h左右,因该装置可以固定焊丝位置,可以延长导电嘴使用寿命至55 h左右。用新型焊枪焊接时焊缝冲击值随时间变化情况如图7所示。

图7 用新型焊枪焊接时焊缝冲击功随时间变化情况

从图7可以看出,使用新设计焊枪焊接的钢管,其焊缝冲击试验数据较稳定,焊缝冲击功随着焊枪使用时间增加基本无波动。

4.3.3 焊缝外观质量对比

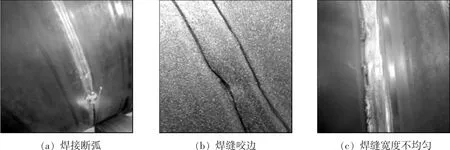

对两种焊枪生产的钢管的焊缝外观进行检查,发现传统焊枪生产的最后10根钢管与新设计焊枪生产的钢管相比存在以下问题。

(1)焊缝咬边。连续给进的焊丝通过导电嘴传导焊接电流,传统焊枪导电嘴因使用时间长后导致导电嘴孔径过大,夹不住焊丝,使导电嘴失去给焊丝导向的作用,并造成导电不良,焊缝咬边的产生[8]。

(2)焊接断弧。使用传统焊枪焊接工作时,如果导电嘴选择不好,不耐磨或不耐高温,使用一段时间后导致接触不良,会出现发热发红现象,导致导电效率低,内孔径与焊丝接触面积小,导电面积不够,大规模焊接时,导电嘴和焊丝发热,容易导致焊丝与导电嘴黏结,焊接时黏附飞溅物,堵塞焊嘴,导致断弧停车,或者及时停车更换导电嘴,将影响机组作业效率[9]和焊缝一次通过率。新型焊枪能够通过风冷给导电嘴持续降温,有效地避免上述问题,减少停车频次。

(3)焊缝形貌。在螺旋缝埋弧焊管生产过程中,会出现焊缝宽度不均匀现象,主要因为传统焊枪在导电嘴使用磨损后,会出现导电性变化,直接影响焊缝质量,焊接过程中电流、电压大幅度地变化,导致焊缝宽度不均匀[10]。

焊丝端部温度过高,电力电压降低,同等焊接电压情况下,电弧拉长,熔深变浅。且因磨损后的导电嘴断续接触导电,造成熔深深浅不一致,易出现未焊透缺陷。熔深变浅后,熔敷金属覆盖在焊缝表面,造成焊缝余高过高[11]。

焊缝外观质量问题如图8所示。

图8 焊缝外观质量问题

5 分 析

(1)内外焊缝焊偏试验。通过两组内外焊缝焊偏试验发现,第一组试验因每种焊枪使用时间短,导电嘴未磨损,焊接时对内外焊缝焊偏量影响较小;第二组试验表明传统导电嘴随着使用时间增加,导电嘴磨损严重,内孔径增大或失圆,焊丝针对母材合口缝位置发生偏离,导致钢管内外焊缝焊偏。新设计焊枪的导电嘴根据使用时间去调节焊丝位置,能够有效减少焊缝因焊丝偏离导致的焊偏。但实际生产过程中,需要总结调节新设计焊枪、焊丝位置和时间的方法,避免因忘记调节导致焊偏现象发生。

(2)冲击试验。因传统导电嘴随着焊接时间增加,导电嘴磨损增大,导电面积减小,造成焊丝温度升高,熔深减小,为保证焊透,需增大电流,增加电能消耗;焊接线能量增加,焊缝冲击韧性下降。使用新型焊枪可以有效避免因导电嘴磨损调节电流现象,同时可以有效地降低焊丝的温度,保证焊接过程中电流、电压稳定,能够很好地保证焊缝冲击功的稳定性,为工程项目数据分析减少影响因素[12-13]。

(3)焊缝形貌。因传统焊枪导电嘴磨损后无法调整,新设计焊枪通过调整焊丝位置能够使导电嘴使用时间延长,很好地保证焊丝出离导电嘴时方向不变,焊丝输出中心始终不发生变化,不会出现焊缝外观质量问题及因焊丝偏离而产生的焊丝卡壳问题,并能保证导电嘴导电稳定,焊接熔深稳定,焊接效果好。同时,因导电连接杆上设有冷却风道,所以可对导电连接杆和导电嘴降温,从而降低焊丝温度,达到同等焊接规范下熔深最大,电能消耗低的目的[14-15]。

6 结 论

(1)新设计的埋弧焊枪能始终保证焊丝与导电嘴一侧接触,保证焊丝焊接时位置稳定,通过风冷可以有效降低焊丝温度,同样工况下提高了焊缝形貌及理化性能结果。

(2)目前设计的焊枪结构存在短板,该装置无法针对多丝焊进行调节,同时内焊管径较大时利用传导机构调节相对容易,管径小时调节不易操作。下一步将与自动化测量技术相结合,根据导电嘴损耗自动调节焊丝位置,避免因工人忘记手动操作或位置局限难操作等因素导致焊丝位置偏离而产生的质量问题。