夹杂物对无缝钢管裂纹形核和长大的力学影响

2019-05-05张贺全钱宏义赵芳侠

张贺全,钱宏义,赵芳侠

(1.烟台台海玛努尔核电设备有限公司,山东 烟台 264002;2.烟台冰轮重型机件有限公司,山东 烟台 264000)

在无缝钢管生产过程中,内外折是最常见的缺陷,严重制约了产品质量的提高,增加了员工的修磨量和劳动强度。内外折本质上是金属变形过程中产生的撕裂[1-7]。通过扫描电镜对裂纹的起裂点进行观察,发现金属裂纹形核的位置很多情况下存在夹杂物[8],裂纹形核如图1所示。本文采用有限元方法,分析16Mn钢受到力学负荷后,其夹杂物对内部应力、应变分布的影响。

1 材料化学成分及组织

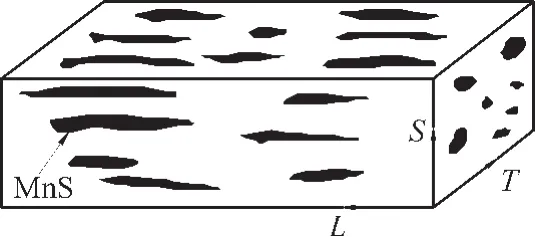

16Mn钢的化学成分见表1;其组织为铁素体,铁素体晶粒尺寸为5.6~18.0 μm,碳化物平均尺寸为 0.46 μm,其中含有条形 MnS 夹杂物[9]。

2 有限元模型的建立

16Mn钢中MnS夹杂物分布如图2所示,以图2所示L-S面MnS的分布为基础,建立二维平面应变有限元(Finite Element Method)分析模型,如图3所示。

图1 裂纹形核

表1 16Mn钢的化学成分(质量分数)%

图2 16Mn钢中MnS夹杂物分布示意

图3 二维平面应变有限元分析模型

如图3所示,在存在夹杂物的地方取600 μm×600 μm的正方形胞元,在胞元中放了不同形状(圆形和长条形)、不同大小、不同方位的40多个夹杂物。但是为了减小边界的影响,等于模型总长1/8的边界不能放夹杂物。通过分区赋予的方式对不同区域赋予不同的材料属性,由于基体首先进入弹性变形,然后再进入塑性变形,基体被赋予弹塑性材料属性;MnS力学参数很难测定,而加载时,在低应变下其即可与基体剥离,自身保持为弹性,故对其赋予弹性体。在胞元的左右及上边界以位移方式加载,U1(1方向位移)与U2(2方向位移)之比为2∶1,L11(1方向的载荷)与L22(2方向的载荷)之比近似为2∶1,三向应力度σm/σe近似为1.23。约束条件为下边界中间点完全固定,两边1方向可以自由运动,2、3方向约束。网格采用一次三角形网格。

3 结果与讨论

经过模拟计算,胞元变形后(主应变ε11=0.2,ε22=0.1)内部的等效塑性应变εp和最大正应力σ11的整体分布如图4所示。

图4 等效塑性应变εp和最大正应力σ11的整体分布

图4 所示在整体上表明了等效塑性应变εp和最大正应力σ11的分布规律。在夹杂物两端和夹杂物之间的基体存在严重的等效塑性应变εp集中,前者是由于夹杂物两端的曲率半径小,后者是由于夹杂物之间的相互作用。在基体中最大正应力σ11的分布规律与等效塑性应变εp相似。这是因为,根据应变硬化指数定律[10],σ11与εp呈指数关系,σ11是εp的增函数,即存在εp集中的区域也是σ11集中的区域。最大正应力σ11的计算公式为:

式中σ0——初始屈服应力,MPa;

E——弹性模量,在室温下,大都为196~216 GPa。

在夹杂物两端存在局部最大正应力σ11集中,但随与夹杂物顶端距离的增大,σ11迅速衰减到跟基体其他部位相近的水平。由于材料属性的突变,与边界周围的区域(包括夹杂物与基体)相比,边界存在σ11集中。

为了更加清楚地表现上述规律,在局部路径上定量地对结果进行分析。进行局部分析的路径分布如图5所示。

图5 进行局部分析的路径分布示意

在图5所示中,1、2、3数字所在的位置是路径的末端。当主应变ε11=0.2,主应变ε22=0.1时,沿不同路径对等效塑性应变εp和最大正应力σ11进行局部分析。第一、二条路径的局部分析如图6~7所示。

图6所示清楚地表明了在夹杂物的端部存在等效塑性应变εp和最大正应力σ11的集中。Gurson损伤模型认为裂纹形核有两种机制:第一种是塑性应变控制的形核机制,裂纹的形核率与等效塑性应变成线性关系;第二种是由最大正应力驱动的基体和夹杂物脱粘的过程。MnS与基体结合较弱,因此孔洞在MnS处的形核主要由界面处的最大正应力σ11来控制,即当MnS与基体界面处的最大正应力σ11达到临界值(810 MPa左右)时,界面由于脱粘而形核。上述分析表明,应力集中与应变集中是相关的,裂纹在粒子处形核是一个能量累积的过程,是应力和应变共同作用的结果[11]。从图7可以看出,一个长条形夹杂物端部两边基体的等效塑性应变εp比其中部要高。长条形夹杂物顶端边界应力和应变集中均很严重,而夹杂物与基体的结合力又比较弱,这里就成为材料最薄弱的环节,整个裂纹形核过程就是在此处开始的[12]。一旦夹杂物顶端与基体剥离,此处就相当于存在一个微裂纹;而微裂纹又会反过来加剧应力和应变的集中,从而又促进夹杂物与基体的进一步剥离;损伤与损伤动力(应力和应变的集中)之间存在相互促进的作用[13]。

图6 第一条路径的局部分析

图7 第二条路径的局部分析

4 结 语

(1)在夹杂物与基体的边界和夹杂物的端部存在应力、应变集中,夹杂物与基体的结合力又比较弱,这里因此成为材料最薄弱的环节,而整个裂纹形核过程就是在此处开始的。无缝钢管热轧变形很大,微裂纹形核后,沿夹杂物与基体边界扩展,最终形成比长条形夹杂物尺度略大的裂纹,而裂纹尺度越大,应力、应变集中越严重,裂纹扩展越快,越容易达到裂纹扩展失稳的临界尺寸,从而形成宏观裂纹——内折缺陷。

(2)钢通过钙化处理后,条形夹杂物变成了球形,减小了夹杂物的最大尺寸,应力、应变集中程度得以弱化,钢从而可以承受较大变形而不出现宏观裂纹——内折缺陷。