20钢45°热煨弯管失效分析*

2019-05-05朱丽娟韩礼红王新虎冯耀荣

朱丽娟,韩礼红,徐 欣,冯 春,王新虎,冯耀荣

(中国石油集团石油管工程技术研究院,陕西 西安 710077)

石油管道及管柱系统失效形式多样,其中介质流动造成的冲刷腐蚀破坏是管道常见的失效形式之一[1-6],在腐蚀性多相流作用下,弯管的冲蚀失效尤为突出。国内外对管道冲蚀腐蚀问题进行了大量研究,也取得了一些有意义的成果[7-9]。某单位采购的热煨弯管在现场使用48天后,发生了爆裂。现取爆裂热煨弯管样管2件,对弯管爆裂的原因进行分析。

1 宏观分析

1.1 弯管服役情况

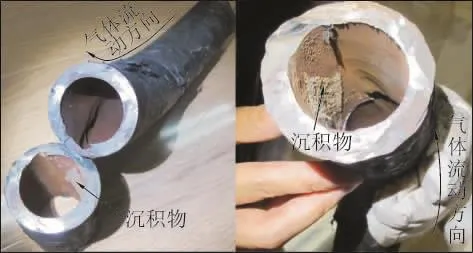

失效弯管是由某管件公司生产的20钢45°热煨弯管,规格为Φ50 mm×8 mm。2件失效样品取自同一件热煨弯管,为方便观察,将其截成2段。投产前,某管件公司对45°热煨弯管进行自检,接入服役的管道后,对45°热煨弯管进行无损检测,直至投产,均未发现问题。48天后,在开发投产过程中,弯管处有大量气体冲出,现场核实发现45°焊接弯管发生了爆裂,失效弯管形貌如图1所示。该20钢45°热煨弯管母材管体是无缝钢管,母材壁厚的裕量为2 mm;弯管设计压力为25 MPa;设计温度为-20~100℃。使用该弯管的气田为高含硫气田,气体中平均硫化氢含量为4 000 mg/m3,弯管内输送介质的具体成分见表1。

图1 失效弯管形貌

表1 弯管内输送介质的具体成分

1.2 宏观形貌及无损检测

失效弯管宏观形貌如图2所示。弯管发生爆裂的位置在弯管外弧面,与气体入口呈约20°的位置,爆裂口长度约为3 cm,最大宽度约为3 mm,裂口边缘金属层外翻。爆裂口区域明显减薄,离爆裂口越近,减薄越明显。在爆裂口内壁区域下方,有大量沉积物,与弯管基体结合较牢固,初步判断其为输送气体中的固体颗粒及腐蚀产物的沉积物。对弯管试样进行磁粉检测,未发现表面裂纹。

图2 失效弯管宏观形貌

2 微观分析

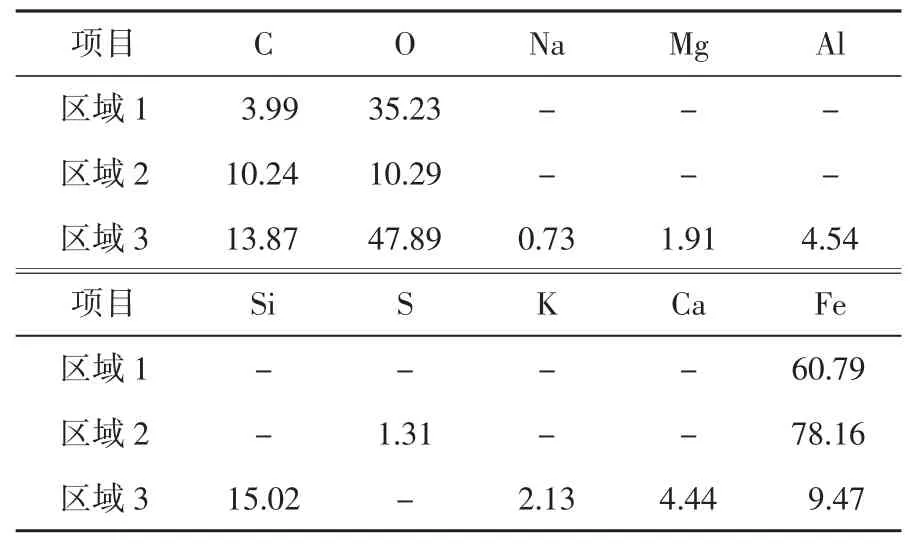

在弯管爆裂口附近取样,弯管内壁爆裂口附近形貌及能谱分析位置如图3所示,能谱半定量分析结果见表2。弯管内壁主要存在区域2和区域3(图3)两种表面形貌,区域2的化学成分为O、Fe、C以及1.31%的S;形貌如同区域2的弯管内壁区域分布着球形颗粒,此类球形颗粒的化学成分为O和Fe,含极少量的C。区域3中的颗粒尺寸较大,且形状不规则,所含元素为O、Si、C、Fe、Al、Ca、K、Mg、Na,初步判定其主要为输送气体中的固相颗粒沉积物。

图3 弯管内壁爆裂口附近形貌及能谱分析位置

表2 弯管内壁爆裂口附近能谱半定量分析结果%

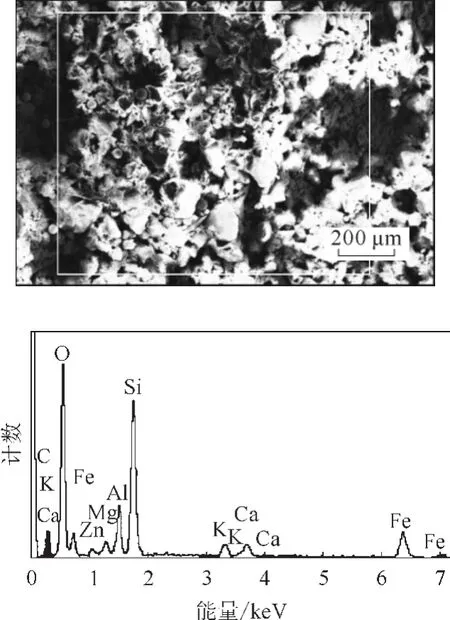

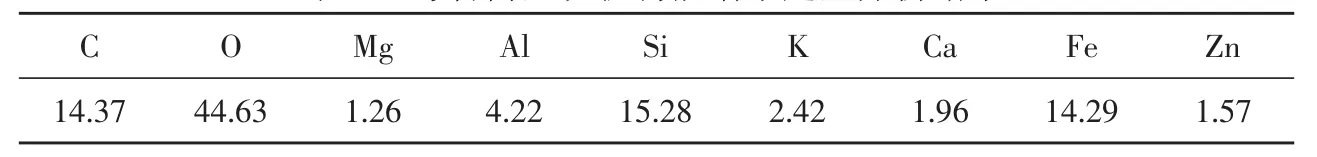

弯管内壁沉积物的形貌及能谱分析位置如图4所示,能谱半定量分析结果见表3。结果表明,沉积物主要化学成分为O、Si、C、Fe、Al、K、Ca、Mg、Zn;沉积物中的颗粒形状不规则,最大颗粒尺寸超过100 μm,且数量较多;沉积物中还分布着少量的球形颗粒。

图4 弯管内壁沉积物的形貌及能谱分析位置

3 材质理化性能分析

3.1 化学成分分析

在20钢45°热煨弯管爆裂口附近取样,用直读光谱仪检测其化学成分。20钢45°热煨弯管化学成分见表4,其化学成分符合SY/T 5257—2012《油气输送用钢质感应加热弯管》和GB/T 8163—2008《输送流体用无缝钢管》要求。

表3 弯管内壁沉积物能谱半定量分析结果 %

表4 20钢45°热煨弯管化学成分(质量分数)%

3.2 力学性能检测

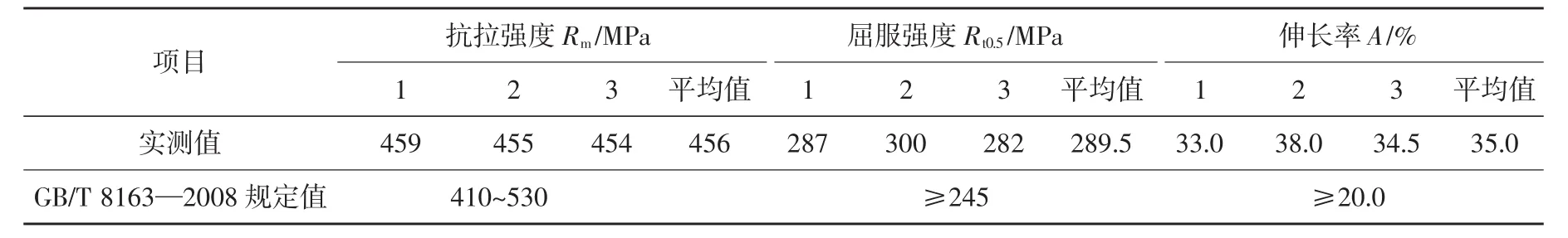

沿20钢45°热煨弯管纵向取标距段直径6.25 mm、长度25 mm的圆棒拉伸试样,在室温条件下进行拉伸试验,试验设备为UTM5305电子万能试验机。20钢45°热煨弯管力学性能检测结果见表5,弯管的力学性能符合GB/T 8163—2008标准要求。

表5 20钢45°热煨弯管力学性能检测结果

取全截面试样测试弯管截面硬度,试样设备为KB30BVZ-FA维氏硬度计,弯管的平均硬度值为138 HV10。SY/T 5257—2012标准中对A级弯管的硬度无要求,要求B级弯管硬度值不超过300 HV10,用于酸性环境的C级弯管的硬度值不超过250 HV10。因此,20钢 45°热煨弯管满足SY/T 5257—2012标准要求。

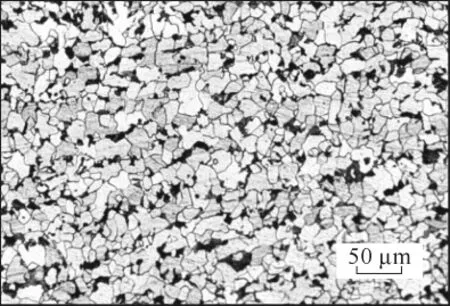

3.3 金相分析

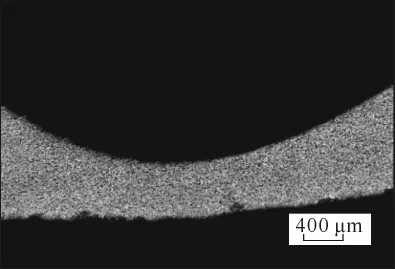

在弯管爆裂口附近取样,用MEF4M金相显微镜及图像分析系统分析金相组织,其组织为铁素体+珠光体,A、B、D类非金属夹杂物都为0.5级,晶粒度9.0级,未发现裂纹;最薄处的壁厚为0.57 mm,未见组织变形。弯管试样的金相组织如图5所示,壁厚最薄处形貌如图6所示。

4 综合分析

分析结果表明,该20钢45°爆裂失效热煨弯管的化学成分、金相组织及力学性能均符合SY/T 5257—2012和GB/T 8163—2008标准要求。

图5 弯管试样的金相组织

图6 弯管试样壁厚最薄处形貌

失效弯管爆裂发生在弯管外弧面,与气体入口呈约20°的位置,爆裂口长度约为3 cm,最大宽度约为3 mm,裂口边缘金属层外翻。爆裂口区域明显减薄,离爆裂口越近,减薄越明显。金相分析表明,失效弯管壁厚最薄处的壁厚仅为0.57 mm,但未见组织变形。在爆裂口内壁区域下方,有大量输送气体中的固体颗粒及腐蚀产物形成的沉积物,固体颗粒富含O、Si、C、Fe、Al、K、Ca等元素,这些元素是地层的主要组成元素。沉积物中的颗粒形状不规则,最大颗粒尺寸超过100 μm。爆裂区的腐蚀产物主要成分为O、Fe、C以及少量的S。在腐蚀产物及沉积物中分布着球形的Fe氧化物。

一般情况下,输气管道的输送压力和输送速率都高于输油管道,对气体中所含颗粒具有很强的牵引力。失效弯管输送的气体中所含最大颗粒尺寸超过100 μm,且沉积在离爆裂口比较近的区域。因此,输送气体中的颗粒属于尺寸大且较重的颗粒。弯管处气体的流动方向发生了很大的改变。但输送气体中这些大而重的颗粒动量大,流体作用在颗粒上面的牵引力很难改变其运动方向;因此,这些大颗粒流动时,往往会直直地碰向弯管的内壁,然后反弹,尺寸较大且重的颗粒在附近沉积。一定范围内,冲蚀作用随固体颗粒直径的增加而增大。失效弯管发生爆裂的位置发生在弯管外弧面,与气体入口呈约20°的位置。这与典型塑性材料最大冲蚀率出现在攻角20°~30°处的规律是一致的。

电镜分析结果表明,气体中的颗粒经过与弯管内壁碰撞后,仍保持不规则的形状。而很多Fe的氧化物颗粒经冲刷和碰撞后,已磨损成球形,说明气体中所含颗粒的硬度较高。一定范围内,冲蚀作用随固体颗粒硬度的增加而增大。此失效弯管内的固体颗粒通过增大对金属的冲蚀作用而使系统的冲刷腐蚀作用增强。

失效弯管用于高酸性气田的输气管道,输送的介质为高含硫化氢的天然气,且含少量的CO2,腐蚀性较强。弯管内壁腐蚀产物化学成分主要为O、Fe、C,以及1.31%的S,说明弯管内壁发生了一定程度的CO2和H2S腐蚀。当冲蚀与腐蚀同时存在时,冲刷腐蚀速率大于冲蚀加腐蚀的速率,主要是冲蚀和腐蚀联合产生了相互促进的作用。高流速下,砂的存在极大地增加了冲蚀效果,同时又持续地清除腐蚀产物,保证了金属始终与腐蚀介质接触,促进了腐蚀反应,使得冲刷腐蚀持续发生。在失效弯管上并未发现裂纹、腐蚀坑或黑色的腐蚀产物。因此,失效弯管冲刷腐蚀是以冲蚀为主,冲蚀与腐蚀的交互作用加速了管壁的减薄。

根据API TR 5C3—2008《套管、油管、钻杆和管线管性能的计算公式》中钢管内屈服压力P的计算公式(P=0.875×2Yt/D。其中,Y为规定的最小屈服强度,取245 MPa;t为名义壁厚,取8 mm;D为名义外径,取50 mm),可知该20钢弯管的最小壁厚为2.9 mm时,才能承载25 MPa的内压。但是,该弯管最薄处壁厚仅为0.57 mm,已丧失了设计强度。在钢管内压力作用下,弯管局部位置应力集中,造成局部破裂,从而引发爆裂。

5 结 语

(1)20钢45°失效热煨弯管的化学成分、拉伸性能、硬度均符合SY/T 5257—2012和GB/T 8163—2008标准要求。

(2)冲刷腐蚀致管壁减薄是20钢45°热煨弯管爆裂的原因。当弯管管壁局部位置减薄到一定程度,在钢管内压力作用下,造成弯管局部破裂。

(3)输送介质中含H2S、CO2等腐蚀性介质,加强了冲蚀的作用。