湿法炼锌净化活化剂除钴应用研究

2019-05-05江少杰

江少杰

(安徽铜冠有色金属(池州)有限责任公司,安徽 池州 247000)

安徽某炼锌企业现有10 万t 锌/年冶炼系统一套,所采用的工艺流程是“焙烧—浸出—净液—电积—熔铸”,湿法浸出工序产出的中上清含有一定的铜、镉、钴、镍等杂质,必须对中上清进行净化处理,产出满足锌电积要求的合格新液。该企业现有净化工序采用的是三段净化流程,即一段净化加锌粉除铜及大部分镉,二段净化高温加锌粉除钴镍,三段净化加锌粉除残余的镉,得到合格的新液后输送至电解车间[1]。企业内现有指标净化工序锌粉消耗约每吨锌耗67.5 kg 锌粉。为降低净化工序锌粉消耗,降低生产成本,该企业进行了湿法炼锌净化工序净化活化剂除钴的应用研究。

1 净化活化剂除钴原理

净化剂的成分:该净化剂的基本组分为大分子立体网孔结构的类分子筛聚合物,是一种水溶性树脂。除杂机理是根据不同金属离子的半径尺寸,设计合成相应大小的网格孔径,使得尺寸匹配的Co2+、Cd2+、Ni2+等杂质离子嵌入并吸附在网孔内,并通过共沉淀压滤除去[2]。

2 主要研究内容及目标

本试验研究主要从反应温度、搅拌反应时间、净化活化剂用量、除钴剂用量等几个方面考察对除钴效果的影响。目标是通过试验确定净化活化剂除钴的最佳条件,并能稳定产出符合锌电解质量要求的新液。

3 试验研究及结果讨论

3.1 反应温度对除钴效果的影响

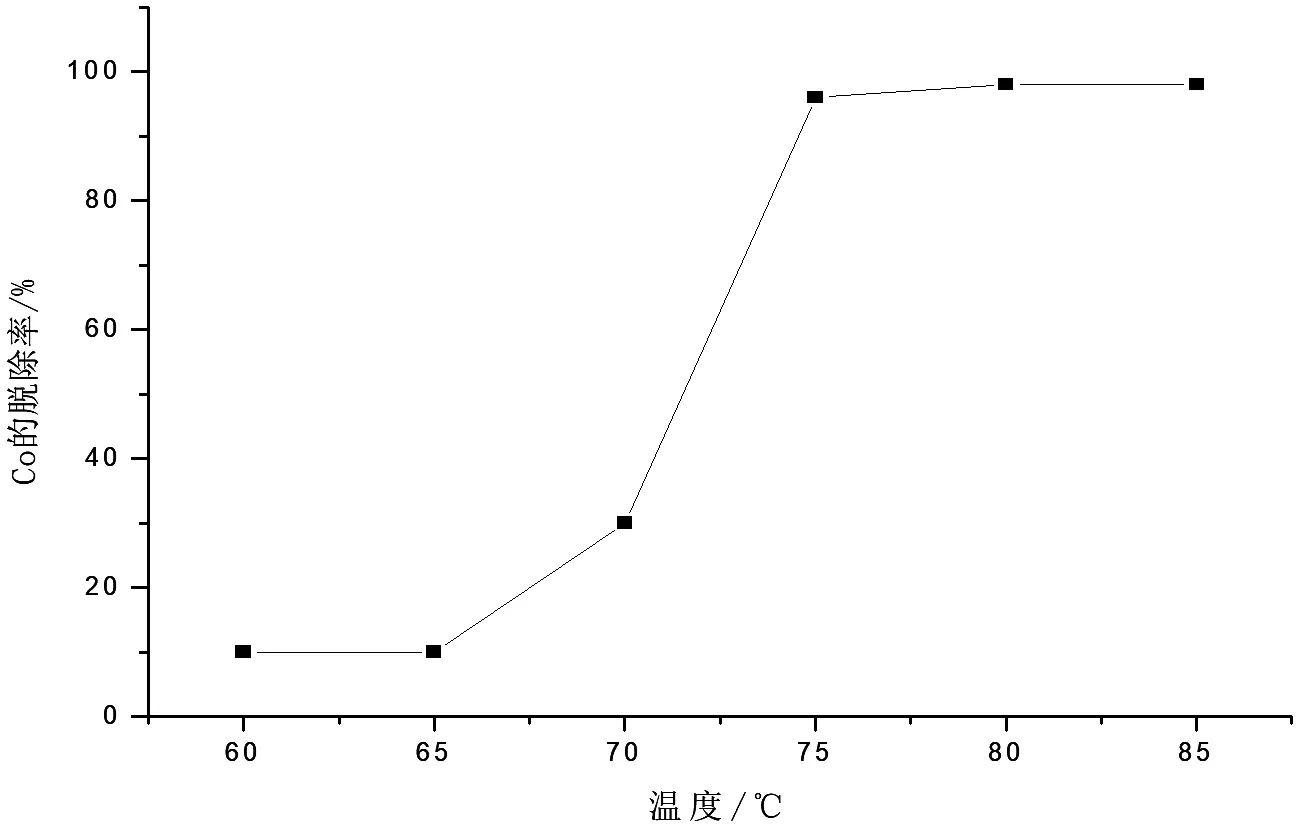

试验条件:一段净化后液1 000 mL,除钴剂用量为钴量的20 倍,活化剂用量为钴量的3 倍,搅拌时间75 min,考察反应温度对除钴效果的影响,如图1所示。

图1 反应温度对除钴效果的影响

由图1可知,反应温度对除钴效果的影响比较明显,温度低于70℃反应进行不明显,当温度达到75℃时,反应顺利进行,钴的脱除率大于98%,后液含钴满足净化指标要求,当温度高于80℃时,钴的脱除效率没有明显升高,考虑生产过程中的蒸汽成本,温度选择75℃较为合理。

3.2 搅拌时间对除钴效果的影响

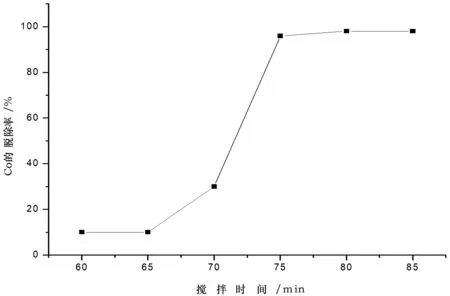

试验条件:一段净化后液1 000 mL,除钴剂用量为钴量的20 倍,活化剂用量为钴量的3 倍,反应温度78℃,考察搅拌时间对除钴效果的影响,如图2所示。

图2 搅拌时间对除钴效果的影响

由图2可知,搅拌时间对除钴影响较大,随着搅拌时间的延长,除钴效率逐渐提高,搅拌时间达到75 min,除钴效率高达95%,但时间继续延长,效率没有明显提高,也没有出现返溶现象。因此,最佳搅拌反应不低于75 min。

3.3 除钴剂用量对除钴效果的影响

试验条件:一段净化后液1 000 mL,反应温度78℃,搅拌时间75 min,活化剂用量为钴量的3 倍,考察除钴剂用量对除钴效果的影响,如图3所示。

由图3可知,随着除钴剂加入量的提高,除钴效率逐渐升高,当除钴加入量为Co 量的20 倍时,除钴效率可达95%,满足工艺指标要求。

图3 除钴剂用量对除钴效果的影响

3.4 活化剂用量对除钴效果的影响

试验条件:一段净化后液1 000 mL,反应温度78℃,搅拌时间75 min,除钴剂用量为钴量的20 倍,考察活化剂用量对除钴效果的影响,如图4所示。

图4 活化剂用量对除钴效果的影响

由图4可知,活化剂对除钴影响较大,当除钴用量达到20倍时,在活化剂用量不足时,仍不能达到除钴要求,当活化剂用量达到Co 量的3 倍时,除钴效率可达95%。

4 结论

本文通过试验研究确定了最佳工艺操作条件:反应温度75 ~80℃、搅拌反应时间75 min、净化活化剂用量为钴量3 倍、除钴剂用量为钴量20 倍。结果表明,除钴操作温度从90 ~95℃降低至75 ~80℃,节约了蒸汽消耗,锌粉消耗降低20%~30%,经济效益显著。