从高砷高锌溶液中离心萃取铜的试验研究

2019-05-05邹小平

周 明,邹小平

(1.铜陵有色金冠铜业分公司,安徽 铜陵 244000;2.北京矿冶科技集团有限公司,北京 100160;3.东北大学,沈阳 110006)

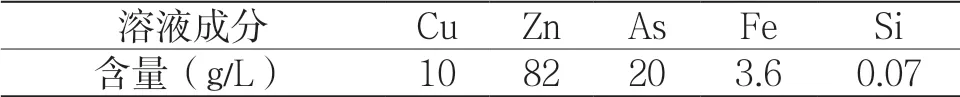

炼铜烟灰经过硫酸酸性浸出,大部分的铜、锌进入浸出液中,一部分砷等杂质也伴随进入其中[1]。浸出液成分如表1所示。

表1 浸出液成分

传统工艺为:铁置换生成海绵铜—除铁、砷、镉—浓缩结晶生成硫酸锌或送锌电积。铜进入海绵铜,铁置换过程中,部分砷也进入海绵铜里,成分占比为2%~8%,甚至更高,影响到海绵铜的进一步 提炼。

将溶液中的铜直接提取形成终端产品,萃取是一种行之有效的方法,萃取有常规箱式萃取和离心萃取等方式,常规箱式萃取由于平衡时间长,具有设备占地面积大、土建工程投资较大、有机相滞留量大、辅材消耗多等缺点[2-4]。离心萃取逐步广泛应用于核工业和湿法冶金领域,由于萃取速度快,有机相滞留量少,两相分离速度快,分离效果好,有机相回收率高,可间歇运行,也可连续逆流操作[5-6]。本试验研究重点为离心萃取提取高砷高锌溶液中的铜,研究出适用从该种溶液中高效离心萃取铜的技术和操作参数,为以后的生产提供参考和指导。

1 试验准备

1.1 试验试剂

Lix984(工业级);260#溶剂油(工业级);硫酸(工业级)。

1.2 试验设备

离心萃取分离机:转鼓直径50 mm;有机相配制槽、储槽、中间槽;反萃剂配制槽、储槽;有机相泵;反萃剂泵等。

1.3 溶液试样准备

试验溶液经过一段时间静置后,底部出现一层白色的沉淀物,这些白色沉淀物容易在离心萃取分离机转鼓内壁上形成沉淀。沉淀物达到一定厚度后,将对离心萃取分离机的混合通量及重相与轻相的分离造成影响,本次试验的所有试样经过多次真空抽滤达到精滤效果[7-8]。

2 试验内容

试验采用Lix984+260#溶剂油混合有机相作为萃取剂,利用离心萃取方式对高砷高锌溶液萃取分离有机金属铜。负载有机相经离心洗涤后,采用稀硫酸进行反萃。

2.1 离心萃取试验

离心萃取主要考察萃取剂浓度、萃取相比、离心萃取机转速和萃取级数对铜萃取率的影响。

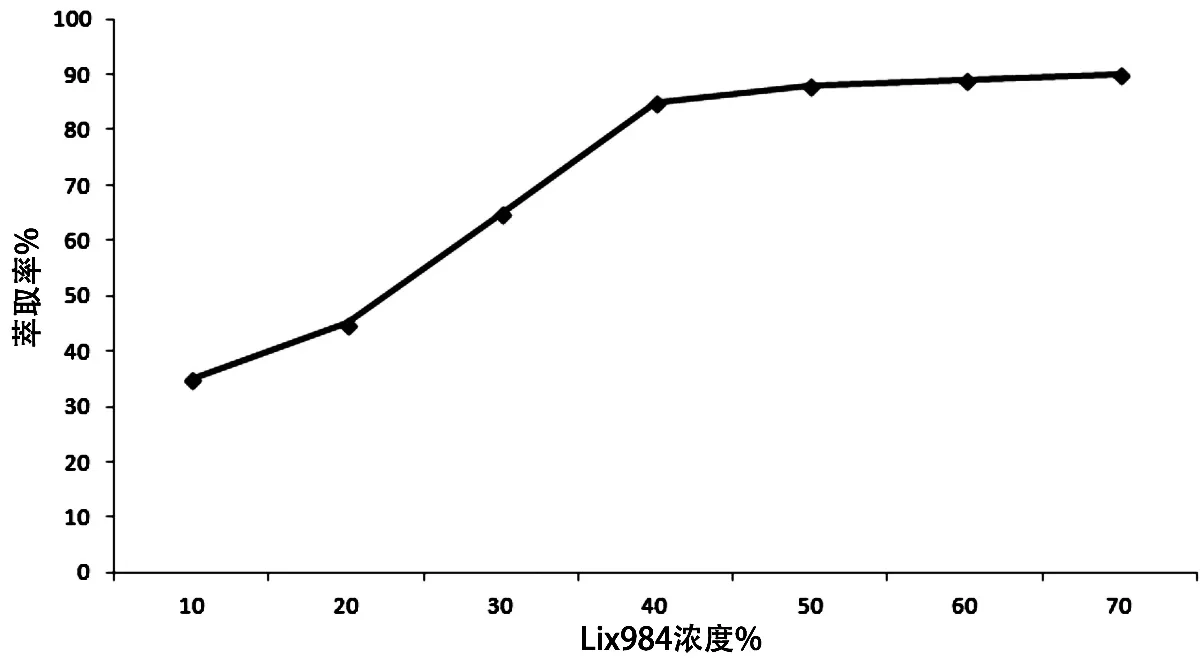

2.1.1 萃取剂浓度对铜萃取率的影响

设定萃取相比O/A=2/1,萃取级数为两级,萃取机转速为40 r/min,萃取剂Lix984 浓度分别设置为10%、20%、30%、40%、50%,考察萃取剂Lix984浓度变化对铜萃取率的影响,试验结果如图1所示。

图1 Lix984 浓度对铜萃取率的影响

从图1可以看出,随着Lix984 浓度的增大,铜的1 级萃取率随着增大,考虑到经济性,同时设定为3 级萃取,选择Lix984 为40%时,铜的3 级萃取率可达到98%。

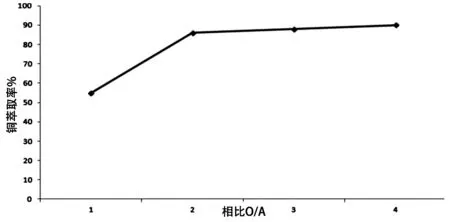

2.1.2 萃取相比对铜萃取率的影响

选择40%Lix984+260#溶剂油混合有机相为萃取剂,萃取级数为1 级,离心萃取分离机转速为40 r/min, 萃取相比O/A 控制为1:1、2:1、3:1、4:1 等不同相比,考察萃取相比对铜萃取率的影响,试验结果如图2所示。

从图2可以看出,随着萃取相比的增大,铜的萃取率也逐渐增大,相比在2:1 以上时增长幅度不大,因是3 级萃取,所以选择相比为2:1 比较合适。

图2 相比O/A 的变化对铜萃取率的影响

2.1.3 离心萃取机转速对铜萃取剂的影响

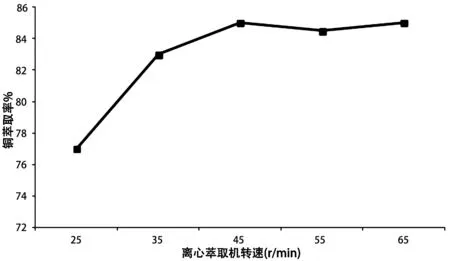

离心萃取分离机的转速对重相和轻相的分离、铜的萃取率有较大影响,选择40%Lix984+260#溶剂油混合有机相为萃取剂,萃取级数为1 级,相比O/A控制为2:1,试验结果如图3所示。

图3 离心萃取机转速变化对铜萃取率的影响

较低的转速会导致两相不能充分接触,从而导致铜的萃取率降低。由图3可以看出,当转速为 25 r/min 时,铜的萃取率只有77%左右,为保证铜萃取率及重相与轻相分离,离心萃取机适合的转速为35 ~45 r/min。

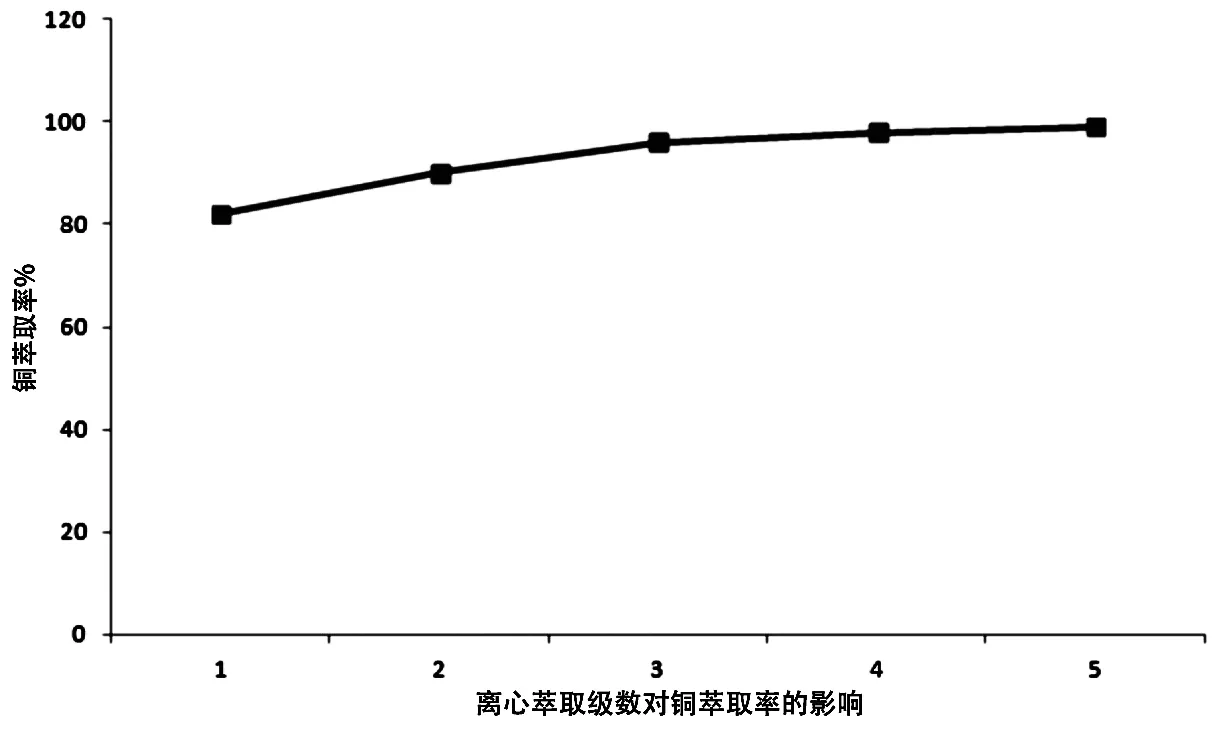

2.1.4 离心萃取级数对铜萃取率的影响

选择40%Lix984+260#溶剂油混合有机相为萃取剂,萃取级数为1 ~5 级,相比O/A 控制为2:1,离心萃取机转速为35 ~45 r/min。试验结果如图4所示。

图4 离心萃取级数变化对铜萃取率的影响

从图4可以看出,采用三级离心萃取,铜的总萃取率为96%左右,采用4 级离心萃取,铜的总萃取率大于99%,4 级离心萃取较为适宜。

2.2 离心反萃试验

离心反萃是用一定浓度的稀硫酸作为反萃剂,在一定的相比、反萃级数和转速等条件下对负载有机相进行反萃取。本次试验主要考察反萃取相比、反萃级数、反萃取浓度和离心萃取转速等因素对铜反萃率的影响。

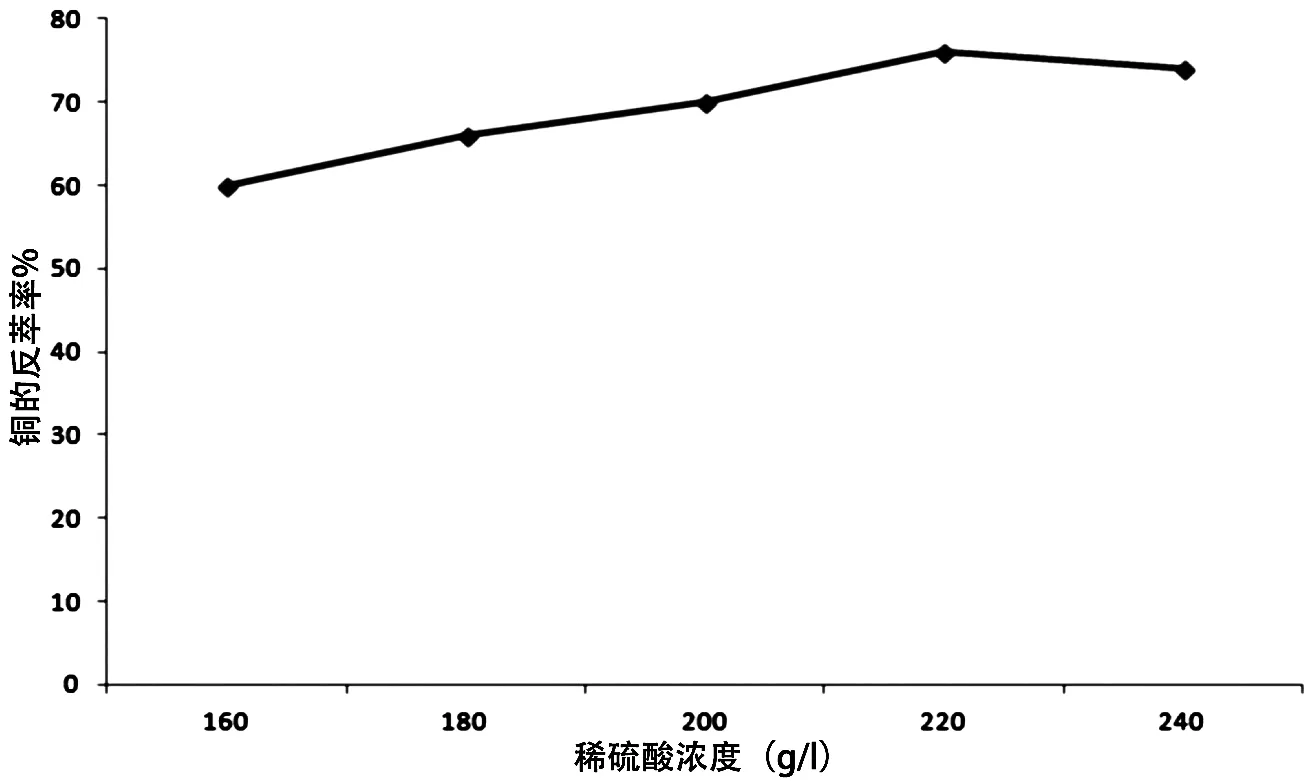

2.2.1 反萃剂浓度对铜反萃率的影响

试验以稀硫酸为反萃剂,离心反萃相比O/A 控制为1:1,离心反萃级数为1 级,离心反萃分离机的转速控制为35 ~45 r/min,选择稀硫酸的浓度分别为160 g/L、180 g/L、200 g/L、220 g/L、240 g/L 等不同的浓度,观察在不同浓度条件下铜的反萃率变化。试验结果如图5所示。

图5 稀硫酸浓度对铜反萃率的影响

由图5可知,随着浓度的升高,铜的反萃率逐步提高,当稀硫酸浓度为220 g/L 时,铜的反萃率达到最大值76%,当超过220 g/L 以后,浓度越高,反萃率反而下降。铜反萃取时,稀硫酸浓度宜定为220 g/L。

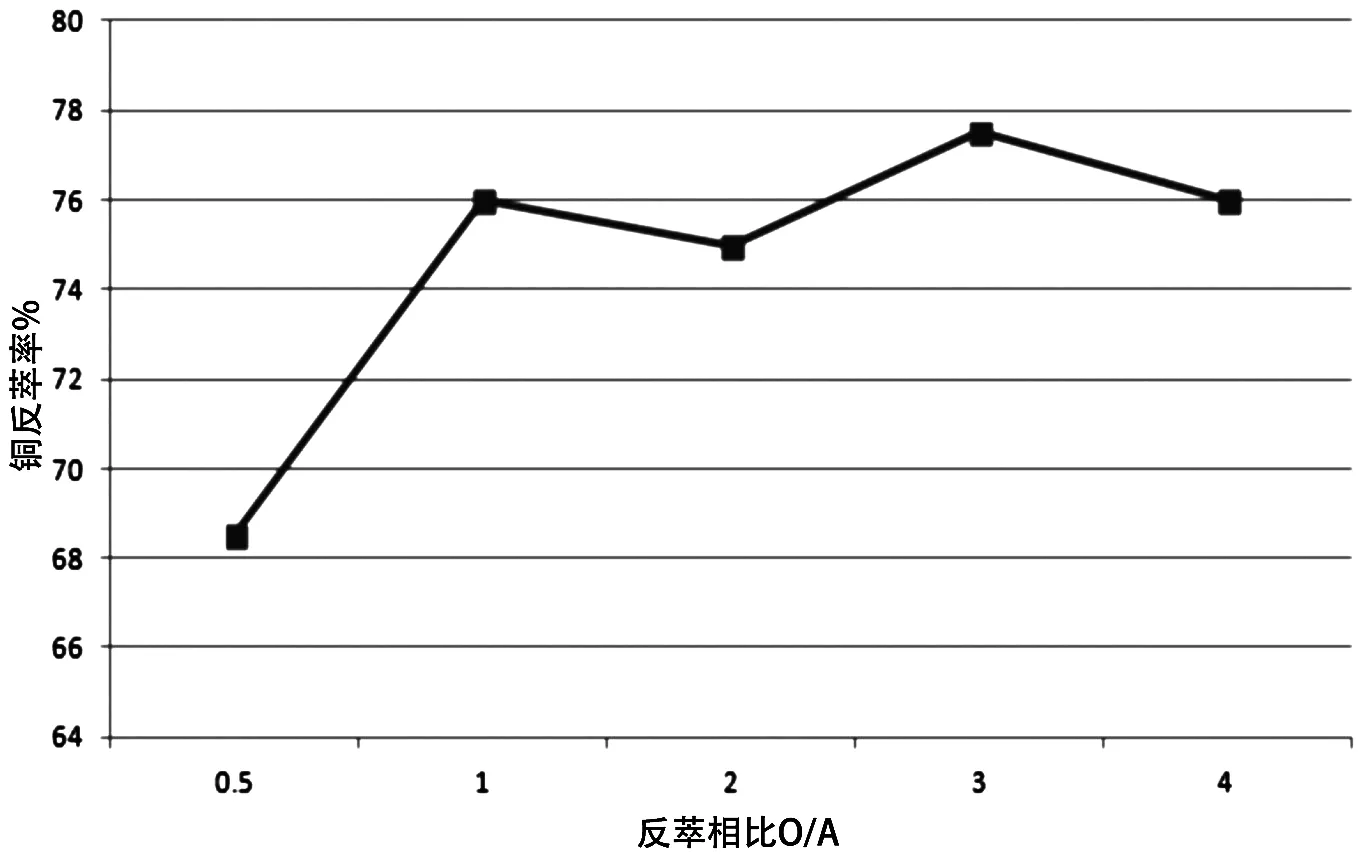

2.2.2 反萃相比对铜反萃率的影响

试验以220 g/L 稀硫酸为反萃剂,离心反萃级数为1 级,离心反萃分离机转速控制在35 ~45 r/min,离心反萃相比O/A 分别控制在1:2、1:1、2:1、3:1、4:1,观察不同相比条件下铜反萃率的变化。试验结果如图6所示。

反萃相比O/A 对铜的反萃率有很大的影响,采用不适当的相比,容易导致有机相中的铜不断累积,最终影响离心萃取工序中铜的直收率。

从图6可以看出,随着反萃相比的增加,铜的反萃率并没有太大增加,铜的反萃率在76%左右,但反萃相比O/A 低于1 时,铜的反萃率只有69%,选择反萃相比为1 较为合适,同时可以降低设备的投资成本。

图6 反萃相比O/A 对铜反萃率的影响

2.2.3 反萃级数对铜反萃率的影响

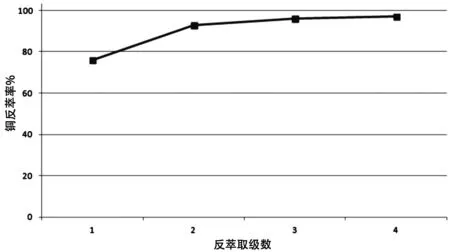

离心反萃取以220 g/L 稀硫酸为反萃剂,相比O/A 为1,离心反萃分离机转速控制在35 ~45 r/min,试验选择反萃级数分别为1、2、3、4,观察不同级数下铜的反萃率变化,试验结果如图7所示。

图7 反萃取级数对铜反萃率的影响

当反萃级数为1 时,铜的反萃率是76%,反萃级数为2 时,铜的总反萃率在94%左右。在反萃液长时间循环过程中,离心萃取工序铜的萃取率保持在96.5%左右,波动很小,从投资角度出发,可以选择2 级离心反萃。3 级离心反萃取铜的总反萃率为96%左右,与2 级离心反萃相比,反萃率上升幅度较小。

2.2.4 离心反萃分离机转速对铜反萃率的影响

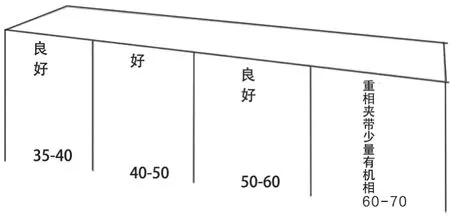

试验以220 g/L 稀硫酸为反萃剂,离心反萃级数为2级,选择离心反萃相比O/A 控制在1:1,选择转速为30~40 r/min、40 ~50 r/min、50 ~60 r/min、60 ~70 r/min, 考察两相分离效果情况。试验结果如图8所示。

图8 离心反萃分离机转速对重相与轻相分离的影响

由试验结果可以看出,当离心反萃分离机的转速高于60 r/min 时,重相中夹带了少量有机相,因此转速应控制在60 r/min 以下。

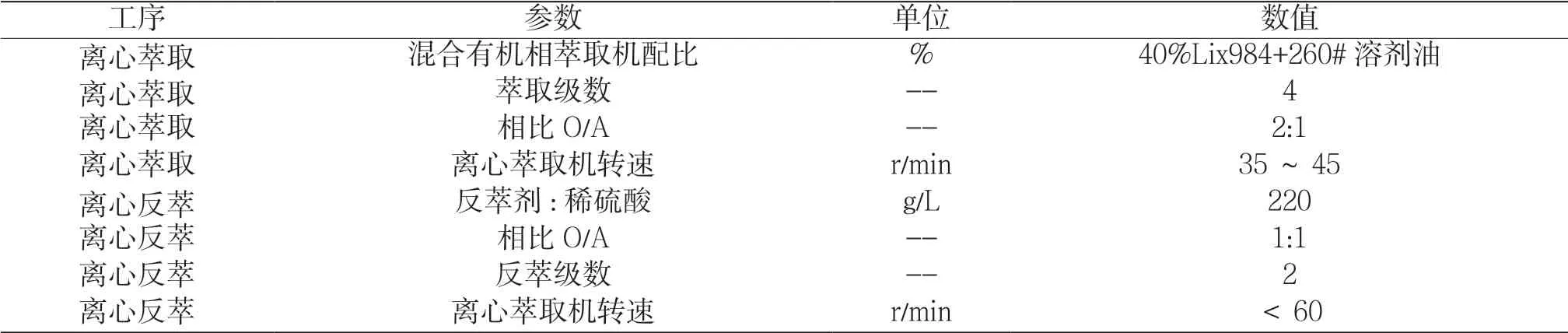

3 结论

选择不同条件进行萃取和反萃取试验,本文得出了高砷高锌溶液中铜的离心萃取最佳试验参数,具体结果如表2所示。在不同的相比、级数、转速等条件下,笔者对高砷高锌溶液中的铜进行萃取和反萃试验,寻找到一种最佳的技术参数条件,能有效地将溶液中的铜高效分离。离心萃取具有萃取效率高、设备占地面积小、成本投资小、萃取两相分离效果好等优点,能广泛推广到工业应 用上。

表2 高砷高锌溶液中铜的萃取最佳技术参数指标