基于STM32的大功率光纤激光器控制系统设计

2019-05-05周永好

周永好

(中山火炬开发区理工学校,广东 中山 528400)

0 引言

21世纪激光技术的飞速发展带来了光纤激光器的广泛应用。相对于传统的激光器,光纤激光器光电转换效率高、光束质量好、结构紧凑、可靠性好且易于集成,是工业切割、焊接等领域理想的光源,广泛应用于工业加工、医疗、遥感、安防和科研等领域,光纤激光器的广泛应用对其控制系统提出了越来越高的要求[1-3]。

国内外关于激光器控制系统的研究大多是针对固体激光器和半导体激光器[4-9],主要包括半导体激光器控制器的发展现状[8]、半导体激光器驱动电路等[9-10],对光纤激光器的研究主要还停留在光纤激光器发展现状[1]、光纤激光器脉冲泵浦特性实验研究[2]和光纤激光器功率与温度特性等[3],缺乏对光纤激光器控制系统的全面研究。针对以上问题,本文基于STM32实现对大功率激光器控制系统的实现,该控制系统具有良好的交互性和实时性,通过串口通信发送数据到上位机,经过Qt Creator进行数据处理和检测,在界面上直观清晰显示,并能够对温度、电流和PD等参数进行保护控制,确保光源的稳定[11-20]。

1 控制系统硬件设计

1.1 设计的基本原则

基于STM32的大功率光纤激光器控制系统硬件部分设计原则主要包括:

① 稳定性。以单片机STM32F103VET6作为下位机硬件主控芯片,包括输入信号处理电路、输出信号处理电路和保护监测电路等,精心设计的硬件电路可对信号进行精确处理,确保了信号的稳定性[12-15]。

② 灵活性。本系统包括命令控制模式和外部控制模式2种控制模式,能灵活根据场景需要进行操作。

③ 交互性强。提供友好的用户界面,操作简单,用户可在PC端对信号进行设定并监控系统的工作状态。

1.2 硬件总体设计

为了采集、处理和输出信号,本系统采用STM32F103VET6作为硬件设计部分主控芯片,硬件总体设计框图如图1所示。

图1 控制系统硬件总体框图

此系统主要分为电源模块、输入模块、输出模块、数据采集模块和显示模块5部分。其中,电源模块为硬件提供稳定工作电源,输入模块用于处理外部的3路输入控制信号,输出模块用于输出电源的模拟控制信号驱动泵源出光,数据采集模块用于采集电流、温度和光电转换值PD等,显示模块主要由图形界面的上位机和指示灯等构成[13]。

1.3 输入信号处理电路模块设计

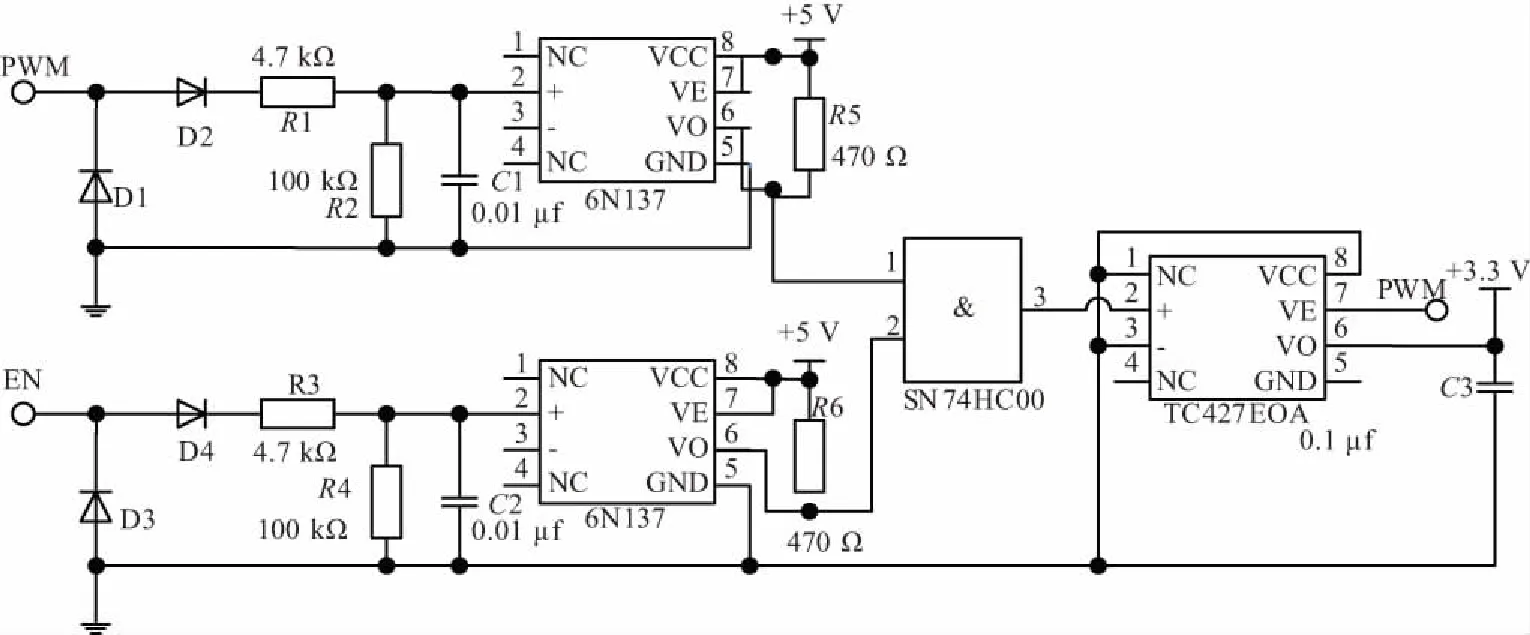

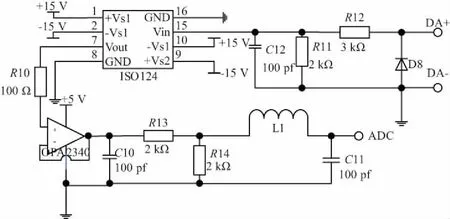

为了方便调试和控制,激光器设置2种控制模式:命令控制模式和外部信号控制模式,可通过命令切换2种控制模式,同一时间只能选择一种控制模式,系统默认为外部信号控制模式,PWM使能输入控制信号和模拟控制信号采集电路如图2和图3所示[14]。

图2 PWM使能输入控制信号电路

图3 模拟控制信号采集电路

当处于外部信号控制模式时,外部输入信号有3路:幅值24 V的PWM调制信号、幅值24 V的出光使能信号EN、0~10 V模拟电压可调控制信号DA。其中24 V的PWM调制信号和出光使能信号EN分别通过分压电路降压到5 V,经过6N137高速光耦器,隔离外部异常信号的干扰,然后通过SN74HC00相与,得到一个可用于使能的PWM信号,通过TC427EOA将5 V的使能PWM信号降压到3.3 V,传递给单片机的定时器端口进行PWM信号的捕获。对于0~10 V可调控制信号,先通过电阻分压降为0~4 V电压,再经过ISO124芯片进行信号隔离,隔离外部异常信号的干扰,然后再经过OPA2340进行功率放大,增强驱动能力,再经过电阻分压后,得到0~2 V的模拟信号,输送给单片机的ADC模块进行模拟信号的采集与检测。

当处于命令控制模式时,单片机STM32F103VET6通过串口与上位机PC进行通信,模拟电压信号、出光使能信号和PWM调制信号通过上位机进行数值设置和使能控制。

1.4 输出信号电路处理模块设计

3路外部输入信号经过信号处理电路模块进行处理后送到STM32F103VET6。单片机捕获到PWM信号并判断其是否符合激光器的应用范围,当处于范围之内原样输出PWM信号,本文激光器PWM频率设定最高为20 kHz,当频率超过时,输出20 kHz的PWM信号[11]。

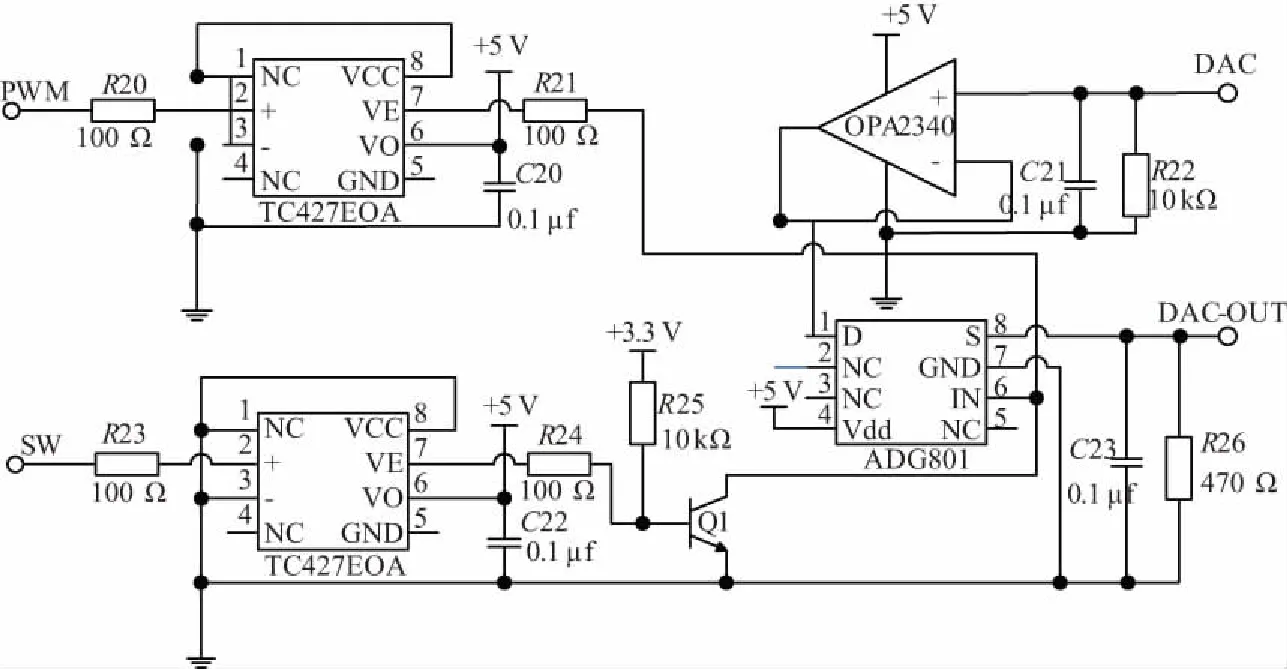

与此同时,单片机采集到模拟电压信号经过单片机内部自带DAC模块转换成恒流源电压控制信号,当采集到的模拟电压超过2 V时,单片机只输出额定功率所对应的恒流源电压控制信号。单片机输出的PWM信号和恒流源电压控制信号DAC经过图4所示的输出信号处理电路模块进行处理[11-13]。

图4 输出信号处理电路

ADG801是一款单刀单掷的模拟开关芯片,具有极低导通电阻、高开关速度和低泄漏电流特性。经过单片机内部DAC模块处理后的恒流源电压控制信号DAC经过驱动器OPA2340进行放大,增加驱动能力后,作为ADG801的数据输入端,单片机输出的PWM信号经过TC427EOA增加驱动能力后,作为ADG801的信号控制端,为了更有效地保护激光器,电路中增加一个保护输出信号SW。当激光器正常工作时,保护输出信号SW为低电平,不影响PWM信号对ADG801的控制,恒流源电压控制信号DAC-OUT正常输出,驱动光谱泵源出光;而当保护信号SW输出为高电平时,三极管Q1导通,拉低PWM信号,从而失去对于ADG801的控制,恒流源电压控制信号DAC-OUT无法正常输出,无法驱动光谱泵源出光。

1.5 保护电路设计

为确保电路正常工作,电路设有温度保护、电流保护和PD出光检测3个模块。

温度保护模块:用于金属切割的激光器的输出功率一般高于500 W,会产生大量热量。为保护激光不因温度过高而损坏,采用HWLS-1500型恒温冷水机对其进行降温,其额定制冷量1 500 W,额定加热功率500 W,控温精度可达±0.5 ℃,可有效稳定激光器的温度。同时采用Pt100热敏电阻采集多个测试点的温度,对其进行监控,保证激光器处于正常工作状态[12]。

电流保护模块:为保持激光器内部清洁,同时利用水路循环降温,本系统采用水冷电源,通过压控恒流源的方式驱动光谱泵源出光,使激光器产生稳定的功率。当激光器工作时,单片机分多路检测恒流源的电流大小,当采集到的电流过高时,产生保护信号,使PWM的控制信号为低,从而保护激光器的泵源。

出光检测模块:当激光器进行切割时,会遇到各种金属材料,而部分材料(如铝铜等金属材料),具有很强的镜面反射效果,长期处于强烈的反光情况下,激光器输出口QBH会受到一定程度的损坏,因此需要对激光器的出光和回反光进行检测,以保护激光器。本系统使用光电转化模块,对激光器的回反光和出光的分光束进行转换,并通过运算放大器对转换的信号进行放大,当电压超过一定电压值,即表示有光或者有回反光,反之,即表示无光或者无回反光。

2 软件设计

系统的软件控制部分由2部分构成:基于STM32库函数开发的单片机程序和基于Qt Creator的图形用户界面程序。STM32F1系列是意法半导体出品的32位ARM微控制器,比传统的单片机性能更强劲,主频分36 MHz和72 MHz两种,价格低廉,灵活性强,片载资源丰富,内部寄存器数量多,通用输入输出功能强大,自带ADC和DAC转换模块。本系统以库函数的方式编写程序,调用封装好的库函数来驱动各个外设,同时参考寄存器开发资料对程序进行修改[13-14]。

Qt是一个多平台C++图形用户界面应用程序的框架,提供一组更容易理解的GUI类,使系统运行速度更快,Qt面对对象易扩展,允许真正的组件编程,其特有的信号与槽的处理方式更便于使用。本文通过Qt实现基于串口通信的上位机界面,便于检测和控制单片机的硬件系统[16-20]。

2.1 基于STM32的应用程序设计

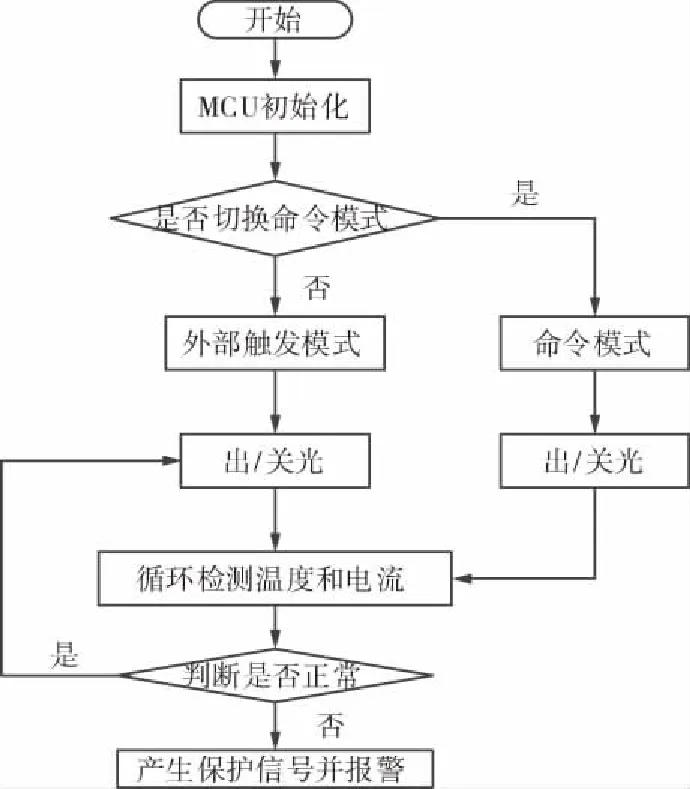

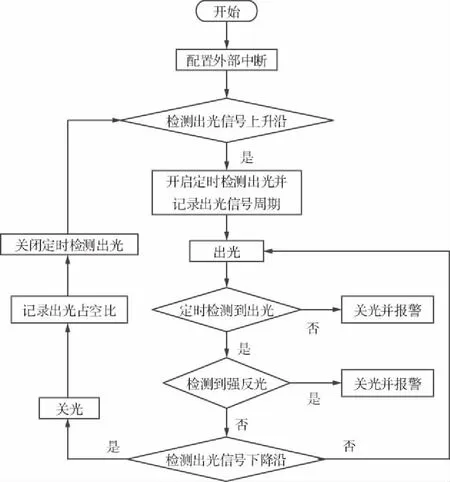

正常工作下,硬件控制系统主要是完成外围电路的检测、数据处理和数据输出等多种功能。依据上文中激光器驱动控制部分的功能要求,设计出对应的STM32程序[12],流程如图5所示。

图5 主流程

程序开始后,MCU初始化,完成对单片机时钟、引脚和串口的基本设置,然后由外部输入命令决定是否切换控制模式,系统默认为外部触发模式。当默认为外部触发模式时,由外部信号触发中断完成出/关光控制;当切换为命令模式时,由程序指令完成出/关光控制。出光时系统循环检测温度和电流,实时监控激光器的工作环境。其相应的外部触发模式和命令模式流程如图6和图7所示。

图6 外部控制模式

图7 命令控制模式

2种模式下,都是在采集到出光信号后,开启定时前向光的检测,反馈激光器是否正常出光,当采集到关光信号后,则关闭对于前向光的检测。同时,通过定时器的功能,检测PWM信号的周期和占空比。

2.2 基于Qt Creator的图形用户界面设计

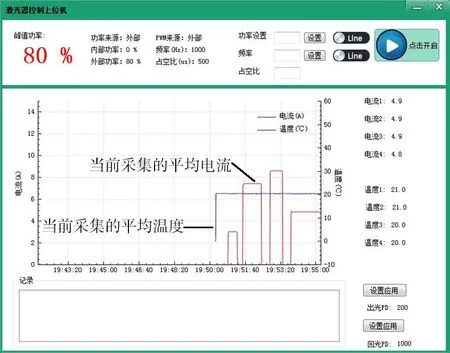

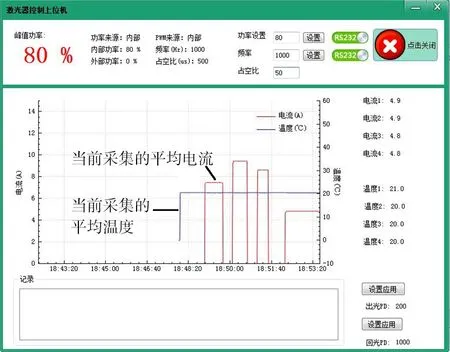

信号控制模式包括外部信号控制模式和命令控制模式2种信号控制模式,针对2种信号控制模式基于Qt Creator分别设计外部信号控制模式图形界面和命令控制模式图形界面,用于观察、检测和控制硬件操作系统[19-20]。

当处于外部信号控制模式时,上位机图形界面如图8所示。

图8 外部信号控制模式界面图

当处于命令控制模式时,上位机图形界面如图9所示。

图9 命令控制模式界面图

2次峰值功率选取80%进行对比,系统的所有参数均在界面上清晰、直观地显示。图形界面左上部分显示各种参数信息,包括功率来源、PWM来源和占空比等六大参数,当处于命令控制模式时,功率设置、频率、占空比3个参数可通过该界面设定,当处于外部信号控制模式时该3个参数由3路外部输入信号决定,界面上红色线条表示当前采集的平均电流,蓝色线条则表示当前采集的平均温度,界面右侧详细显示当前采集的4路温度和电流,界面下方左边记录栏部分显示系统报警时的错误信息,界面下方右边为出光设置和回光设置栏,可以设置PD的比较值,用于检测出光和反光。

3 系统仿真结果与结果分析

实验测得产生不同波长激光的技术参数如表1所示。

表1 不同波长激光对应参数表

设置百分比/%对应功率/W实际功率/W对应电流/A实际电流/A2010097.62.42.540200195.54.84.960300295.47.27.280400396.79.69.6100500501.112.011.9

选取实验中的5组数据进行记录,根据实验统计结果分析,百分比越高,实际功率误差越小,功率为500 W时实际功率误差仅为0.2%,最大功率误差不超过0.4%;同样,电流越大,实际电流误差越小,电流精度可达±0.1 A。研究表明,该控制系统能够稳定控制激光器泵源的出光。

4 结束语

相对于其他类型激光控制系统或偏向于控制电源的设计,或偏向于温度和电流的检测保护,该控制系统不仅能够有效控制激光器泵源的出光[6],上位机界面还能够实时监控激光器工作的电流和温度参数[20],温度精度可达±0.1 ℃,电流精度可达±0.1 A。在切割应用方面,该系统具有PD保护处理电路模块,能合理有效地保护激光器免于不同材料反光的损坏。同时该控制系统具有内外2种控制模式,可满足不同的应用需要,人机交互界面良好,实用性强,操作便捷,性价比高,可推广应用于工业过程控制和智能自动化控制领域[7]。