射流预冷试验防水温度传感器设计

2019-05-05王晓良薛秀生

耿 欣,王晓良,薛秀生

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

近年来高速飞行器已经成为航空领域的重要研究方向,射流预冷技术是其发展的关键技术之一[1]。该技术通过在发动机进口前的射流段内喷入适量冷却水降低压气机进口温度,使气流温度下降,密度增大,从而增加进入发动机的空气流量,进而增大推力[2]。喷水量是否合适极大程度决定着射流预冷技术的实施效果。国内外对射流预冷技术开展了大量研究。该技术理论在20世纪50年代由Wilcox等[3]首次提出;60年代,Jones等[4]尝试在组合发动机进口将喷射水雾化来增大发动机的推力;90年代,Meher-Homji等[5]和Bhargava等[6]对推力技术和组合发动机设计进行了详尽的研究;2002年以来,Chaker等[7-9]对组合发动机的射流段内的雾化过程进行了大量的理论和试验研究,建立了水滴雾化计算模型并阐述了喷嘴设计方案;Sanaye等[10]和Kim等[11]在不同水气比下对射流蒸发过程进行了建模分析;Daniel Golden等[12]在前人研究的基础上,侧重对小压气比的发动机进行不同喷水量下发动机的燃气排放和推力的研究。国内对该技术的研究多集中在理论研究方面。李成等[13]建立了射流预冷却吸气式涡轮火箭发动机性能计算模型,在给定航迹和控制规律下分析了不同压气机进口限制温度对喷水量、净推力和比冲的影响;商旭升等[14]通过理论分析对射流预冷过程进行建模,但该计算模型建立在喷入压气机前的水完全蒸发这一假设前提上,而在实际试验中,受流场不均匀性的影响,纯水未必完全转化;涂洪妍等[15]通过计算流体力学技术对射流预冷过程进行了数值模拟,在试验过程中遇到了射流段内总温耙子遇水测试值偏低的问题。目前,射流预冷技术的测试研究尚不成熟,有必要通过试验对射流段内的实际温度进行测试研究。

射流预冷试验伴随着复杂的气动力学和热动力学过程,在试验中会发生水滴蒸发、温度畸变和气体成分改变等现象,给测试带来了很大困难。常规的温度测试采用热电偶进行接触式测温,偶丝接点不可避免地与水接触而影响测试结果。本文设计防水传感器可用于射流预冷试验的温度测试,为该技术的研发提供必要的技术保障。

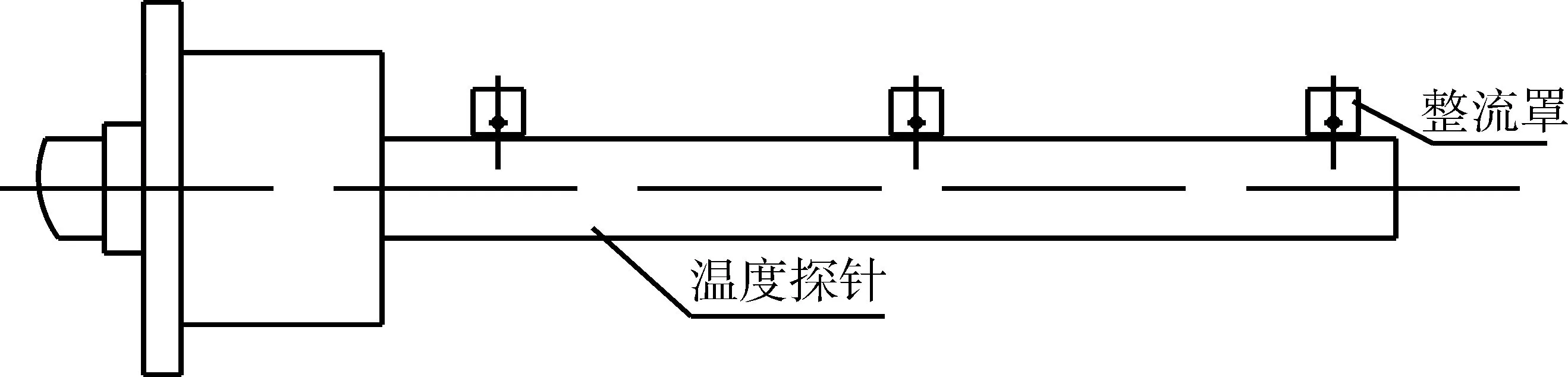

图1 防水传感器结构

1 探针结构设计

为降低喷水对测量结果的干扰,需要在热电偶接点处将水与气体分离,设计的防水传感器如图1(a)所示。通过焊接在支杆侧面的测试探头实现滤水和隔热,正对来流测温。测试探头的结构如图1(b)所示。

1.1 滤水结构设计

防水传感器的滤水功能通过滤水罩和滞止室实现。滤水罩的结构进口小出口大,呈喇叭形扩张。试验中滤水罩正对来流测试温度。气流中混有的水进入滤水罩后被分流为沿内壁流出和中心流出2部分:内壁附近的液滴受到张力作用而吸附在内壁上,并在气流作用下由喇叭形扩张端排出;因为水滴密度远大于空气,所以中心处水滴会因惯性保持直线运动穿过滤水罩。设计滞止室内径ΦDz略大于进气滤水罩内径ΦD,在一定程度上防止从滤水罩中心穿过的液滴附着到滞止室内壁,流入壳体2中。同时,在壳体2与滞止室连接的位置设计尖角,进一步避免部分附着在滞止室内壁的水滴流入壳体2中。内壁的水滴运动到达尖角上后,在气流作用下被劈开,形成更细小的水滴,随气流运动至ΦD0孔排出。通过上述方法滤除水滴。

1.2 隔热结构设计

防水传感器的隔热功能主要通过壳体1、2嵌套,形成空气隔热层实现。防水传感器探头气流流路如图2所示。从图中可见,来流气体经过滤水罩进入滞止室后,受滞止室出口ΦD0缩小的影响,压力升高。部分气流回流至壳体2中。经壳体2排气孔ΦD2排出至壳体1中,再经壳体1排气孔ΦD1排出至试验器流道中。壳体1、2在装配后存在空腔,气体在运动到壳体2的末端ΦD2孔后排出到壳体1中,在壳体1一端逆向运动到另一端的ΦD1孔,在空腔内形成气体隔热层。这样相较于常规单层壳体结构,提高了电偶的外屏蔽罩(壳体2)的温度,减小了单层结构中附着液态水的支杆壳体对测温元件造成的传热误差[16]。

图2 防水传感器探头气流流路

1.3 测温设计

为了减小传热误差,在测量气流温度的热电偶外通常装有滞止室。通过调节滞止室进出口面积比调节速度误差和辐射误差。在喷水试验中,气流温度往往较低,所以屏罩和热电偶之间的辐射误差较小,主要需要控制速度误差。气流进入滞止室后将沿运动方向由ΦD0孔排出。因排气出口内径缩小,导致出口压力升高。所以,在主流路中一部分气体将被滞止,并回流至壳体2中。相较于进入滤水罩的来流速度,壳体2内分流的气流速度已经减小,所以速度误差较小。设计壳体1的排气孔ΦD1和壳体2的排气孔ΦD2与壳体2直径ΦD20相同,以提高壳体2的排气速度,并防止混进壳体2的细小水滴的堆积。

2 试验设备

为研究组合发动机射流段内的雾化过程,在小型射流段内进行模拟试验。小型射流段如图3所示,试验件两端与试验台连接,测试截面直径为300 mm。在前测量段设置射流预冷装置。在射流预冷装置后依次间隔700 mm设置3个温度测试截面。试验中射流段喷出冷却水,将0截面进入高温气体冷却。射流水作软化处理,防止喷嘴堵塞。

图3 小型射流段

3 校准试验

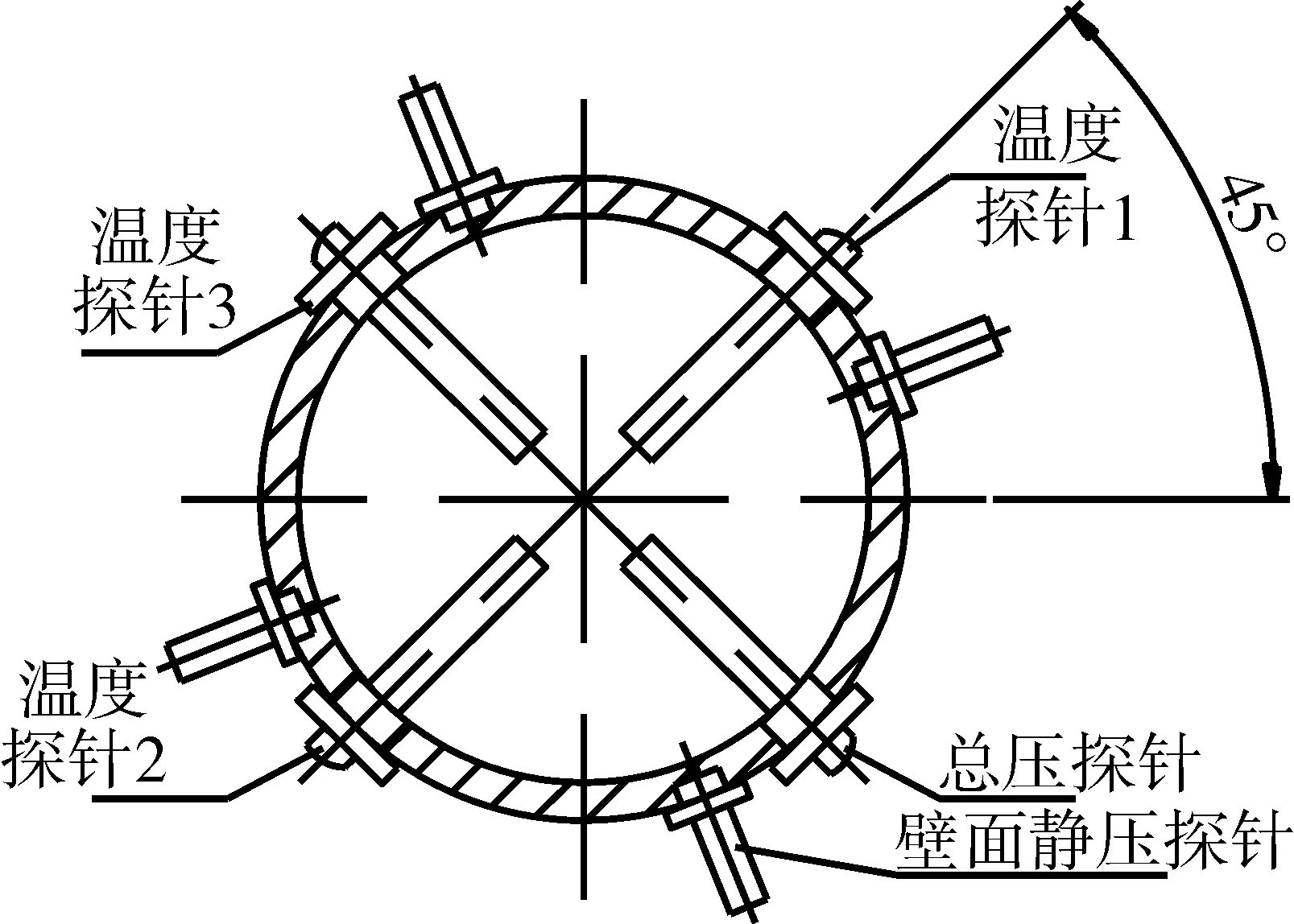

利用油槽在静态环境下对防水传感器进行标定,满足I级允差要求。为了衡量防水传感器在试验中的测温效果,在小型射流预冷装置上,使用带罩温度探针与其对比,进行现场校准,带罩温度探针结构如图4所示。在迎气流方向,每个测试截面均布4支测试探针,探针角向装配结构如图5所示。其中,探针1与水平方向夹角为45°,按顺时针顺序编号。

图4 带罩温度探针结构

图5 探针角向装配结构

校准工作分2个阶段进行。在每个阶段,达到目标气源总温后,保持状态点温度稳定并采集3 s温度数据,采样率10 Hz;在不喷水的条件下,按照50℃的梯度,在80~420℃内进行进气加温试验。第1阶段,在1和2截面的探针1~探针4都装配温度探针。第2阶段,在1和2截面的探针1和探针3装配温度探针,探针2和探针4装配防水传感器。第1阶段主要研究流场温度是否均匀,第2阶段对防水传感器和带罩温度探针测试效果进行对比分析。

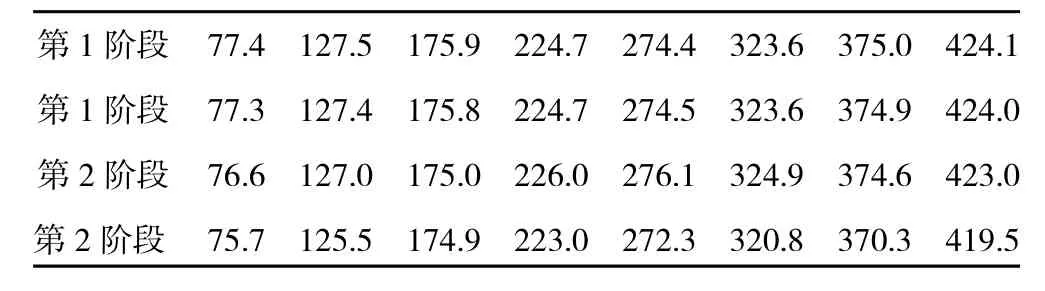

第1阶段试验结果表明,2个截面内流场温度均匀。第2阶段试验结果表明,2个截面相同探针的温度偏差在0.5℃内,数据具有一致性。探针1、3温度平均值t24和探针2、4温度平均值 在2个阶段测量结果见表1。

表1 1截面数据 ℃

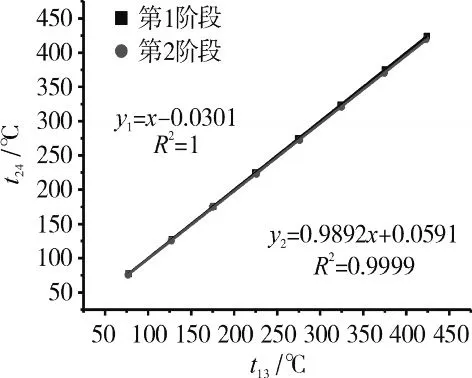

以t13为横坐标,t24为纵坐标,进行函数拟合,比较带罩温度探针和防水传感器测温差异。将2个阶段的数据建立拟合曲线,1截面探针温度分布如图6所示。从图中可见,散点近似呈线性关系,在被测试区间100~450℃内的拟合效果较好,可以反映数据分布情况。防水传感器的测温值tF始终低于温度探针测温值tw,2种探针的温度差值随着温度升高而增大,受防水传感器探头结构的影响,传感器测温值tF比带罩热电偶测温值tw低1.0%~1.1%。

4 射流预冷试验验证

为检验防水传感器在射流预冷试验中的测温效果,使用带罩温度探针测点背对气流进行反向测试。通过对其总温估算值与防水传感器测温值的对比,来检验防水传感器的测温效果。测试效果受环境水气比的直接影响,试验水气比范围3%~6%。各截面测试仪表分布如图7所示。在每个测试截面均布4支插入式探针,分别为3支温度探针1、2、3和1支总压探针。探针1与水平方向夹角为45°。壁面上均布4支静压探针。3个截面上的测试仪表分布相同。

图6 1截面探针温度分布

图7 各截面测试仪表分布

5 理论温度计算方法

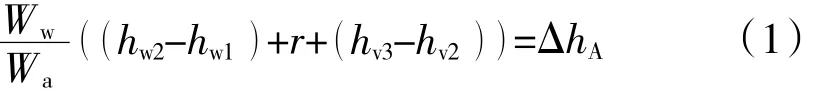

为了对测试结果进行判断,需要在不同水气比下计算气体理论温降。在射流段0截面到射流段出口,假设射流水完全转化为水蒸气,则这个过程中水和空气的能量交换方程为

式中:hw1为液态水的初始焓;hw2和hv2为饱和蒸汽和饱和液态水的标准焓;r为汽化潜热,其数值可根据温度和压力数据在水和水蒸气表中确定;hv3为完全蒸发为水蒸气后水蒸气的焓;Ww和Wa分别为水和来流干空气的质量流量;ΔhA为计算得到干空气焓的变化,由此可求出最终空气的温度。

6 结果与讨论

试验结果表明:在一定水气比下防水传感器可以有效防水,但随着水气比增大,防水传感器的防水能力降低。在进气总温为343.3℃、进气总压为124 kPa、空气流量为4.88 kg/s、水气比为5.5%的条件下,防水传感器测试效果达到了临界状态,仅就此工况对温度测试结果进行分析。

6.1 防水能力

在试验中的3个截面内,总压探针和壁面静压探针的转接透明尼龙引气管内都流入了水滴,且在3截面防水传感器有1个测点示数明显低于水的沸点,说明在3截面射流装置喷出的水仍未完全蒸发,试验环境可用于检验防水传感器的防水能力。本试验水气比为5.5%,3截面距离射流预冷装置的距离约为7~8倍小型射流段内径。这与文献[15]中数值研究的结论一致,即在水气比为3%时的完全蒸发距离为试验器内径的10倍,随水气比的增大,完全蒸发距离增加。

测温探针需要在射流预冷试验过程中避免测点与水接触,以免带来不可修复的损失。在试验过程中测点温度明显低于水的沸点,且在停止喷水后,测点温度恢复至气流入口温度,以此作为测点遇水的判断依据。试验结果表明:将温度探针反向测试后,各测点均未遇水。而防水传感器在1截面有8个测点遇水,2、3截面也分别有1个测点遇水,说明在当前水气比下该结构的防水能力已达上限。

1截面防水传感器的防水能力较差,这可能是受防水传感器结构设计和试验喷嘴雾化效果共同影响所致。在小型射流段中,1截面距离喷嘴较近,水滴的直径相对较大,易堵塞在滞止室中,造成测点遇水,在传感器设计和喷嘴选型上对此问题进行改善。而在整机试验中,射流段直径增大,该问题会随着测量截面到喷嘴的距离与直径等比例增大而改善。相对而言,在2、3截面,液滴与气流混合充分,受喷嘴直接喷水影响较小。在这2个截面,防水传感器各有1个测点防水失效,这主要与防水传感器探头的结构设计有关。可对探头上滤水罩直径ΦD、滞止室出口直径ΦD0和滤水罩排水尺寸h等进行优化,提升防水传感器的防水能力。

6.2 测温效果

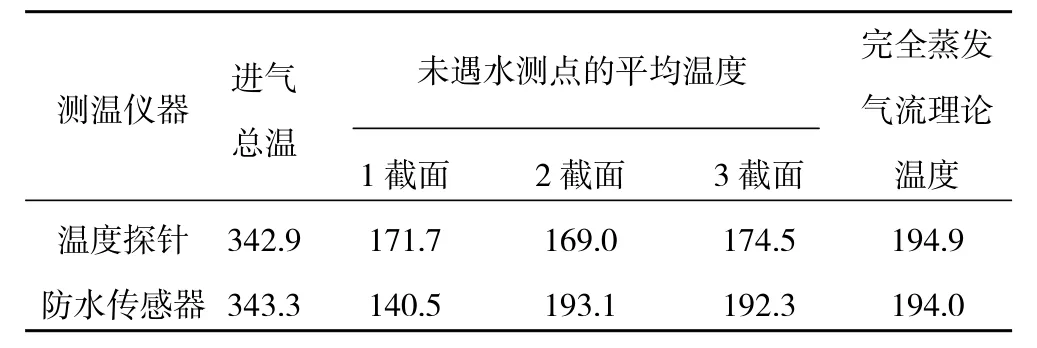

分别应用防水传感器和带罩温度探针进行射流预冷试验测试,剔除测点遇水的温度点,对所有测点取算术平均值。测试结果和水完全蒸发理论计算结果见表2。

表2 温度试验数据 ℃

从表2中可见,防水传感器在1截面平均温度明显低于在2、3截面的,这与理论上气体温度逐渐降低相矛盾,测试结果并不能表明气流温度。试验结果表明:防水传感器在1截面的9个测点中有8个遇水,仅有1个测点在100℃以上。但整个传感器都受到了水极大的影响,所以该测点也很可能受到水传热误差的影响,造成较大测试误差。

除1截面外,防水传感器获取的温度数据高于温度探针的反向测试值,最大差值为24.1℃。热电偶的温度误差主要包括速度误差、辐射误差、导热误差和静态误差4部分。在射流预冷试验环境中,上述误差的综合影响只会造成测量的温度低于气体实际温度。所以相较于温度探针,防水传感器测量温度更接近于气体真实温度。说明防水传感器结构具有相对较好的隔热作用。这是因为在壳体1、2之间形成了气流隔热层,减小了水的传热误差。而温度探针则因为支杆上附着的水膜产生显著的导热误差。防水传感器在2、3截面的测试值相差较小,说明水蒸发造成的气体降温量已经接近稳定。该测试值略小于完全蒸发后的气流理论温度,考虑到测试误差的存在,该测试结果在一定程度上是合理的。

使用温度探针反向测试结果对截面总温进行估算。在试验中气流马赫数Ma=0.22,反向测试值与静温差别不大。假设温度探针的反向测试值为静温,根据总温计算公式[16]

式中:T*为气流总温;T为气流静温;k为绝热指数,是气体定压比热与定容比热的比值,对于空气,k=1.4。

7 结论

本文从工程实际出发,针对射流预冷试验的气液两相流环境设计了1种防水温度传感器,为射流预冷技术试验运行提供了必需的测试手段。

(1)现场校准试验结果表明:在100~450℃,防水传感器的测温值比带罩温度探针的低1.0%~1.1%。

(2)在射流预冷试验中,防水传感器在一定水气比下可以有效防水,随着水气比的增大,部分测点无法保证防水,可以通过对滤水罩直径和滤水罩排水尺寸等方面做进一步优化。

(3)防水传感器具有的较好隔热结构,可以有效减小传热误差。与带罩温度探针反向测试的截面平均总温估算对比表明:在来流343.3℃、水气比为5.5%工况下,在雾化充分的测量截面,剔除个别遇水测点,防水传感器测温值明显比热电偶的高,差值最多高达11.8%。