基于模块化设计的工程设计数据管理

2019-05-05张成武郝朝杰

张成武,郝朝杰

(中国航发商用航空发动机有限责任公司,上海200241)

0 引言

航空发动机是制造业中典型的研制周期长、技术难度高、投入成本高的复杂系统,在研制过程中会产生大量的不同层级、不同种类的产品数据,并且在跨阶段、大范围协同的研制过程中还会经历频繁的设计更改。因此,如何制定合理的数据管理方案,是航空发动机构型管理工作的首要问题。而以工程图样为主的工程设计数据作为关联设计、制造、试验、取证/定型的核心纽带,则更是重中之重。

工程图样一般分为零件图和组件图(也称装配图),用于定义产品结构各层级零/组件的构型及其在产品结构上的层级关系。按照国内航空发动机行业的传统模式,组件图上一般直接标注下一层级零/组件号,并且标注的件号具有惟一性;在零/组件图的标题栏,也会定义上层组件的件号作为装配处信息。对于单一方案而言,这种模式上下追溯关系清楚且惟一。然而,当图纸发生更改而且需要新增件号时,由于上层组件只能惟一对应更改前的件号,因而只能新增上层组件号来对应更改后的件号,继而再新增上上层组件号,直至发动机最顶层。由此可见,在当前传统模式下,一旦某个零件换号,该更改将一直传递至发动机顶层,带来大量的组件图、装配工艺的关联更改。为了避免上述“株连九族”式的关联更改,行业内采用了多种规避机制,然而这些机制都只局限于临时解决问题,反而造成工程设计数据的混乱,给产品数据管理带来更多问题。

本文对行业内更改规避机制存在的诸多弊端进行分析,论述了问题产生的根源,参考国际通用标准和其他行业的管理模式,结合航空发动机研制特点,提出基于模块化设计的工程设计数据管理方案,为解决行业内长期存在的隐患提出完整的解决方案与实施建议。

1 传统模式下的更改封闭机制

当前,国内航空发动机设计单位通常采用以下3种方法处理图纸的更改:

(1)无论更改前的方案是否有效,均选择升版图纸,通过图纸的不同版本对应不同设计方案,即“多版本有效”;

(2)设计通过发布临时偏离(通常称为“技术通知单”)的方式处理设计更改;

(3)发生更改的零件新增件号,针对上层组件发布临时偏离,代替新增上层组件号。

然而,这3种办法都将带来新的问题:

(1)升版。在“多版本有效”模式下,必须通过“件号+版本”的方式才能确定构型,即意味着所有出现件号的地方均要附带版本号才可以,而事实上当前组件图和目录上标识的件号以及实物标印上均不体现版次信息,将导致构型管理的极大混乱。如果要求所有标识件号的地方均附带版本号,那么版本号将成为件号的一部分,其更改同样会引起自下而上的关联更改。

(2)发临时偏离。首先,技术通知单仅用于处理“临时偏离”,不用于产品设计,一旦技术通知单定义的构型用于产品取证,仍然要新发图纸代替技术通知单,依旧面临自上而下的关联更改,而且更改前后与相关验证信息的关联也将成为问题;其次,装配图、目录均不包含技术通知单,仍然需要再针对组件补充定义装配要求,过程中需要大量的人工统计与辨识,单据遗漏的风险极大。

(3)上层组件发临时偏离。问题与零件发临时偏离所带来的问题相同,只是将问题的范围缩小了,但并未杜绝。

综上所述,当前的更改封闭机制尽管解决了眼前的更改向上传递问题,但是违背了国际通用标准和最佳实践[1-3]所推荐的“单一件号对应单一构型”这一基本原则,无论如何补救都无法在装配图、设计目录、零件图、实物标印四者之间建立直接追溯关系,不得不在设计、装配等各环节增加更多的临时单据或临时文件,后续环节需要大量的人工统计与辨识,风险极大。究其根本,还是因为当前传统的工程设计数据管理模式只适合产品结构层级少、设计方案单一且极少变更的产品,无法适应航空发动机这种复杂系统的研制。

在国内商用飞机型号研制中也遇到过类似问题[4],曾一度使其适航取证工作受到很大影响,最终不得不临时更换工程数据管理模式,付出了时间和成本上的巨大代价。然而,国内航空发动机行业长期专注于军用型号研制,没有外在的适航取证压力,未能贯彻国际通用标准要求,使得这一问题长期存在于型号研制过程中,既没有引起足够重视,也没有得到系统地解决,成为航空发动机构型管理工作的一大隐患。

2 模块化设计理念

2.1 基本原理

模块化设计是1种将复杂系统向下分解为若干子系统/零部件的设计方法。在模块化设计下,组成系统的零部件被定义为若干个模块,这些模块不再完全依附于该系统,而是可以单独进行开发。考虑到所有系统通常都是由零部件组成的,而且极少数系统的零部件完全无法分解和重新组装。因此,在某种程度上,几乎所有系统都可以采用模块化设计[5]。模块化设计使得零组件上下层级关系变得更为灵活,在满足上层组件对于功能、性能、接口等要求的前提下,下一层零/组件的不同构型可以根据实际需要灵活选配。

2.2 更改传递规则

若将模块化设计理念应用于工程图样管理,那么定义组件图时,将不再直接明确下一层级的装配件,而是可以通过其他方式对下一层级装配件进行灵活选择,从而打破了组件上下层级的一一对应关系。当某一层级件号发生更改时,其上层组件首先判断更改前后是否具有可互换性,即:若该组件更改前后的功能特性和物理特性在性能、可靠性、维修性方面是等效的,互换时不影响接口与性能,也不需要其他相配合的构型进行选择或调整,则认为该组件更改前后具有互换性[6],组件号不再新增;若不可互换,上层组件需新增件号,并继续向上判断可互换性,直至到达可互换的层级或最高层级为止[1-2]。

2.3 应用现状

模块化设计是1种现代产品设计理念,可以极大地提高产品数据的重用性,目前已广泛应用于飞机、汽车等制造业[7]。在航空领域,以空中客车、欧洲直升机为代表的飞机制造商采用模块化设计理念,通过定义可变项、不可变项的方式在产品结构上建立模块层,并实施模块间的边界保护,将更改封闭在可变项内部,在模块层实现多方案的自由选配[8-9]。然而,航空发动机零组件之间的耦合性更强,难以效仿飞机行业在某一层级实施明确的边界保护[10],必须制定更加复杂、细致的管理方案,以适应航空发动机的研制特点。

3 基于模块的产品架构标识

3.1 产品架构定义

在基于模块可选配的管理模式下,组件下的某一位置可以对应不同的零/组件,同一零/组件也可以隶属于不同的上层组件。为确保这种通用性,组件图中的装配位置上只能定义代表其功能的模块,而不是具体的零/组件号。各层级的模块组合起来,即构成完整的产品架构。根据系统工程理论,产品研制过程中,应当先建立产品架构,再进行产品设计[11]。因此,需要1套独立于零组件号的编码系统,用于标识各层级模块,并以模块为节点建立产品架构,组件图中的装配位置相应地标识模块编码。

尽管航空发动机研制过程中设计更改频繁,甚至会出现多方案并行设计,导致产品结构在研制过程中一直处于不断变化之中,但是产品架构通常相对稳定。独立标识的产品架构可以为不同设计方案的产品结构提供通用基础,而且可以体现不同设计方案之间的关联和差异。

3.2 模块化层级定义

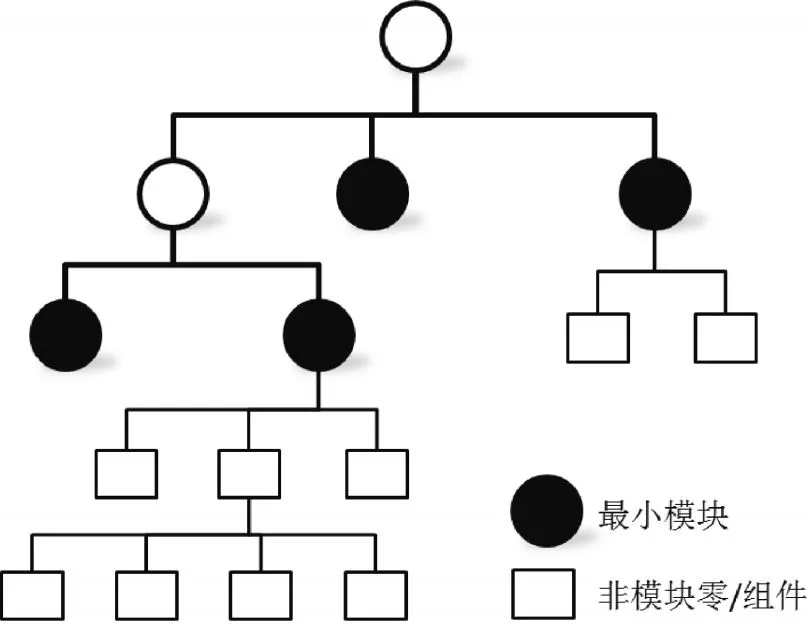

采用模块化设计并不意味着所有层级的零/组件都要被定义为模块。通常应根据产品的自身特点,在产品结构树上选择特定的零/组件作为最小模块(如图1所示),这些最小模块的上层组件均为模块,下层级(若有)均不再被定义为模块。作为最小模块的组件,其下层级的所有零/组件均惟一确定,若更改导致这些零/组件需新增件号,则上一层级组件号需要相应新增,直至最小模块层的组件也随之新增件号后,才能通过互换性判断更改是否可以终止。未被定义成模块的零/组件不会直接体现在产品架构上,而是作为其所在最小模块组件的一部分,通过该最小模块与产品架构建立关联。

图1 基于模块的产品架构

最小模块层级的选择,关系到产品架构的管理成本和更改成本。层级过高,将导致非模块的组件层级过多,使得最小模块层以下的零/组件更改成本过高,甚至重蹈当前国内航空发动机行业的覆辙;层级过低,更改很少具有互换性,甚至导致产品架构变更频繁,不仅没有降低更改成本,反而增加了大量的产品架构管理成本。尽管最小模块层的选择因产品而异,但是依然有一些通用的原则可以遵循,帮助产品数据管理工程师做出适合产品研制特点的选择。

3.3 最小模块的最低选择层级

根据组件的维修策略不同,可以将组件分为可分解组件与不可分解组件2大类。在使用维护过程中,其下层零组件不可以单独进行拆装更换,必须要将组件进行整体更换的,一般称为不可分解组件(如焊接组件);相应地,无须进行整体更换的,称为可分解组件。因此,通常将可独立安装的零件和不可分解组件作为实物管理的最小单元,实物上所标印的件号和序列号可惟一代表该实物构型。而可分解组件在使用过程中会经历频繁地拆装换件,实物所标印的件号和序列号无法惟一确定该组件的实物构型,必须辅以装机目录(也称为配套表)记录每次装配的下层级零/组件实物的件号和序列号。

如果将最小模块层定义至不可分解组件以下的零/组件上,那么理论上这些零/组件的更改可以通过互换性准则封闭在不可分解组件的内部,使得该不可分解组件的件号维持不变,导致相同的不可分解组件的件号可以对应不同的构型。然而,不可分解组件实物并没有辅以装机目录,无法区分相同组件号的不同构型,将带来实物构型管理上的混乱。因此,最小模块层的定义不能低于不可分解组件。

3.4 最小模块的最高选择层级

航空发动机通常划分为若干个部件(如压气机、燃烧室、涡轮、喷管等),部件之间通过接口定义以确保可以集成;同样,部件内部也可以继续向下划分成若干个零/组件并定义接口。为了尽可能减小设计更改的影响范围,有的企业会将某一层级部件或零/组件之间的接口冻结,强制要求各设计方在设计发生更改时不得更改接口,或者采取措施尽量减少。这种对设计边界进行保护的控制策略尽管牺牲了部分设计最优方案,但是却最大程度上确保了接口相关的零/组件设计更改的互换性,从而缩小了更改范围。因此,如果对某一层级接口设置了边界保护,那么最小模块层的设置应不高于该层级,否则设计边界所在层级将无法采用互换性准则阻隔更改传递。

3.5 模块层级选择建议

模块化层级的选择需要企业根据具体的型号研制策略和管理策略,在产品架构管理的复杂性和更改成本之间做进一步的权衡。考虑到国内航空发动机研制经验不足,技术成熟度低,型号研制过程中降低更改成本的需求更加迫切,因此更加适合将最小模块层划分到最低层级,即可独立拆装的零件和不可分解组件。模块层级过多所带来的管理复杂性可以通过信息化系统功能开发予以应对。

4 基于模块可选配的管理方案

4.1 互换性管理

尽管基于模块可选配的管理方案可以通过互换性判断准则阻隔更改向上传递,但并不是所有的更改都会具有互换性。因此,对于下一层级零/组件的更换,上一层级组件是否具有互换性,应进行明确的定义。鉴于物料清单(Bill of Material,BOM),也可称为零组件目录或明细表)通常承载着零组件之间的上下层级关系,因而可在BOM上标识互换性。

在基于模块化设计的管理模式下,BOM的架构应首先通过产品架构标识建立起来,在同一装配位置下的零/组件应当对应相同的产品架构标识号,见表1。若组件某一装配位置对应的2个零件相互替换使用不影响该组件的互换性,那么在BOM中,其中1个零/组件可以添加1个可替换使用的标记,如“可替换件”、“ALT”、“SUBST”等[12]。若设计更改前后 2 个零/组件不具备互换性,则需要新增上层组件号,新增的下层零件号不再标识可替换使用。

表1 燃烧室组件BOM示例

4.2 有效性管理

在基于模块可选配的管理模式下,各模块层级的零/组件均可能存在多个构型,但是对于1套完整的发动机设计方案,构型却是惟一的。尽管各可选配构型对于上层组件而言可以相互替换,但是每个构型都有其适配的设计方案和特殊用途,必须通过额外的标识进行区分,即通常所说的有效性。有效性定义的是零/组件的使用属性,不属于零/组件本身构型,应单独进行定义和标识。

航空发动机在研制阶段需要开展大量试验,以证明其相对于需求的符合性。因此,在研制阶段产生的所有工程图样最终都会直接或间接(部分需进行改装)地用于各台份的试验件(包括整机、核心机、部件及关键零组件)中。而单一台份的试验件所贯彻的设计方案相对惟一,可以很好地区分零/组件构型的使用范围,因而可以采用台份编号作为零/组件的有效性标识。单个零/组件的有效性可以定义为多台份编号,代表该零/组件用于多台试验件设计。尽管航空发动机在研制过程中产品的设计方案在持续不断地更新,但是在任何时间点上均存在1套基础构型拟用于产品取证,作为后续试验件设计的基准。因此,还应当增加1个特殊的编号,用于定义某些零/组件属于产品基础构型。而且,随着产品设计方案不断更改,代表基础构型的有效性编号也应当相应地调整到新的零/组件号上。

4.3 EBOM管理

模块化设计与传统设计最大的不同在于,组件图只定义本身的装配要求及下一层级的产品架构,下一层零/组件的构型由BOM定义,从而由传统的以图纸为核心转变为以BOM为核心的管理模式[13]。在基于模块可选配的管理模式下,BOM不仅要承载零组件的层级关系,还要定义互换性和有效性,其管理的复杂度远高于传统模式下的BOM。因此,有必要借助信息化系统构建基于统一产品架构的EBOM,提高工程设计数据的管理效率。

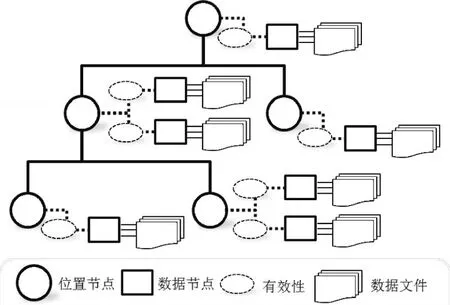

基于统一产品架构的EBOM包含4类要素及其相互关系,如图2所示。其中要素包括:位置节点:以模块编码为标识,每个位置节点代表1个模块;数据节点:以件号为标识,用于定义设计方案,产品架构的某个位置节点挂接的不同数据节点,表示在同一模块功能下采用不同的设计方案;有效性:以台份编号为标识,定义每个件号的使用范围;数据文件:包括工程图样及随图文件,以数据包的形式挂接至数据节点。要素之间的关系则包括:位置节点之间的层级关系;数据节点与位置节点的挂接关系;数据文件与数据节点之间的挂接关系;各模块对应的零/组件在其上一层模块对应的组件下的可替换关系。

图2 基于统一产品架构的EBOM示例

在如图2所示的工程设计物料清单(Engineering Bill of Material,EBOM)下,可以快速获得以下几方面关键信息:

(1)通过有效性编号筛选出某单台份试验件构型或当前的产品基础构型;

(2)通过零组件号所关联的有效性,可以获得该件的使用范围;

(3)通过相同的位置节点,可以对比某一位置节点上不同台份之间的方案差异性。

5 管理模式转变的影响评估

当前行业内的传统管理模式转变为基于模块可选配的管理模式,需在设计数据管理、工艺数据管理、组件装配、BOM管理上进行统一调整。

5.1 设计数据管理

对于最小模块及以上层级的组件,工程图样仅定义组件的装配、检测等要求以及下一层级零/组件的装配位置,不再定义下一层级零/组件的具体件号。在零/组件更改时,需通过互换性判断是否向上传递。对于2维图纸而言,组件与其下一层级装配件相互独立,在装配图上直接修改标识号即可适应;而对于基于模型的3维设计(Model Based Design,MBD),组件与其下一层级装配件模型之间在系统上存在直接、惟一的引用关系,因而必须对3维设计软件及产品数据管理(Product Data Management,PDM)/产品生命周期管理(Product Life-cycle Management,PLM)系统功能进行二次开发,使得模型上下层引用关系可以通过BOM进行配置管理,通过有效性筛选可以过滤出所需要的组件模型[14]。

对于最小模块层以下的组件和所有零件,无需任何调整。

5.2 工艺数据管理

对于最小模块及以上层级的组件,由于装配工艺以组件号为惟一追溯性标识,而组件下允许可选配,若下一层级零/组件号的更换不引起组件号和组件图的更换,那么装配工艺也不应当发生更改。因此,装配工艺文件也应当与组件图一样采用可选配的标识方法,不再直接确定下一层级零/组件号,而是与BOM共同确定最终的组件装配构型。

对于最小模块层以下的组件和所有零件,无需任何调整。

5.3 BOM管理

在传统模式下,组件图/工艺文件均惟一确定了组件构型,无论是传统的BOM文件还是PLM/ERP系统的EBOM/MBOM[15],都仅作为组件图/工艺文件的附属统计信息,ERP为企业资源规划(Enterprise Resource Planning),MBOM 为制造物料清单(Manufacturing Bill of Material)。发生更改时,必须首先确保图纸和工艺文件贯彻到位,而BOM一般无需立即贯彻更改。在基于模块可选配的管理模式下,BOM将取代组件图和工艺文件成为数据管理的核心,通过BOM索引到组件图和工艺文件完整地确定产品构型。从设计方案定义、装配要求下发到物料流转、装配执行,都必须以BOM作为惟一数据源。因此,发生更改时必须首先确保BOM的贯彻到位。

6 结论

(1)当前传统的工程数据管理模式无法避免多方案产生的自下而上的关联更改,任何规避措施都无法完整地解决问题。

(2)基于模块化设计理念,在产品架构、互换性、有效性以及BOM管理上制定更加详细、普适的规则,可以实现多层级模块可选配的管理模式,完整地解决多方案产生的关联更改问题。

(3)企业在实施基于模块可选配的管理模式时,需在设计数据管理、工艺管理、BOM管理同步进行适应性调整,完成管理模式的整体转变。

本文论证了当前工程数据管理向基于模块可选配的管理模式转变的必要性与可行性,并完成了具体的管理方案研究,可以指导企业完整、规范地建立适合于航空发动机多方案设计的工程设计数据管理体系,解决行业内长期存在的工程数据标识不清、更改难以封闭的问题。