刷式密封技术的研究进展

2019-05-05李志刚张元桥王凌峰刘璐园

李 军 ,李志刚 ,张元桥 ,王凌峰 ,刘璐园

(1.西安交通大学叶轮机械研究所,西安710049;2.先进航空发动机协同创新中心,北京100191)

0 引言

密封技术是保证透平机械高效稳定运行的关键技术之一[1-2]。传统的迷宫密封由于固有间隙的存在,封严性能有限,在控制泄漏时会产生气流激振力,易诱发转子涡动失稳。刷式密封是1种具有优良封严性能的接触式动密封技术,其泄漏量只有传统迷宫密封的1/5~1/10[3]。同时,刷式密封由于刷丝束良好的韧性,对转子的瞬时偏心涡动具有很强的适应性。目前,刷式密封技术作为迷宫密封的替代品已经被广泛应用于航空发动机、燃气轮机和汽轮机中[4-5]。

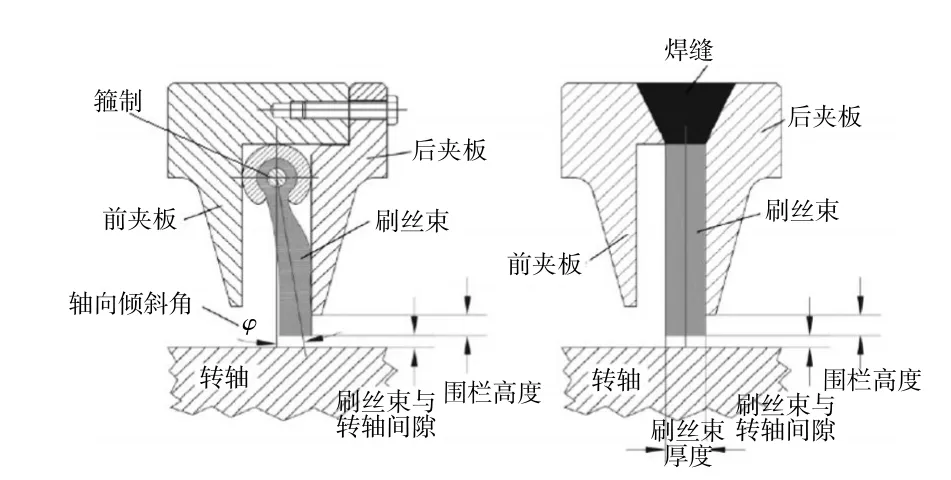

刷式密封主要由前夹板、刷丝束和后夹板3部分组成。前夹板用来固定和保护刷丝束。后夹板用来支撑刷丝束,避免刷丝束在较大压差的作用下产生大的轴向变形,保持稳定的封严性能。刷丝束是由紧密排列的刷丝一层层重叠构成的。刷丝束的一端与前后圆环形夹板连接固定,另一端自由伸出,工作时与转轴接触。刷丝束排列方向与转轴半径方向成1个角度,其方向顺着转轴的转动方向。这是为了更好的容纳转轴的瞬间径向变形以及偏心运行。

刷丝束是决定刷式密封性能的关键[4]。最常用的刷丝材料是钴基合金(Haynes 25),这种合金在高温下具有很好的耐磨和耐腐蚀特性。刷式密封在工作时,转子面一般需要光滑硬质涂层,这样可以降低刷式密封对转子的磨损,避免产生裂纹。航空发动机中常用陶瓷涂层,包含碳化铬和氧化铝。对于陆用燃气轮机和汽轮机,转子直径大,对涂层没有统一要求。近年来,出现了非金属纤维(Kevlar、Carbon)制造的刷丝,用于一些特殊的场合[6]。例如,金属材料的刷式密封不适用于轴承油封,因为刷丝磨损产生的金属颗粒会对精密轴承造成损害,同时存在潜在的火花。而纤维材料的刷式密封能克服这些缺点,替代迷宫密封,几乎不产生泄漏。

设计刷式密封时需要选取合适的刷丝直径d、刷丝密度N、刷丝束厚度w、刷丝与转子径向干涉量Δr[4]。对于金属刷丝常见的刷丝直径为0.05~0.20mm。对于非金属刷丝常见的刷丝直径为0.01~0.15 mm。选取较大的刷丝直径有利于提高刷式密封的承压能力和增强其耐磨性。刷丝束的密度决定刷式密封的封严性能,沿圆周方向刷丝密度一般为90~180根/mm。刷丝束厚度的选取需要确保刷丝束具有足够高的轴向刚度以承受轴向压差,一般为0.6~2.0 mm。刷丝与转子应具有微小的径向干涉量,确保刷丝束与转子完全接触,一般在0.2 mm以下。过大的干涉量容易造成严重的摩擦热效应,不利于转动部件的安全和密封寿命。刷丝束角度为30°~60°,常取45°。后夹板的刷丝束围栏长度即刷丝束自由端离后夹板的距离是1.1~2.0 mm,刷式密封前夹板的刷丝束自由长度比后夹板刷丝束围栏长度大。

目前,在世界各大透平公司的技术创新和发展中,都将刷式密封技术的研究作为其重要内容之一。20世纪90年代,高温、高相对接触速度刷式密封的研究取得了很大进展,可以承受的转子线速度已经超过305 m/s,运行温度达690℃。PW公司将刷式密封成功用于F-119发动机中,该发动机装备F-15和F-16战机[7]。波音777客机的PW4084发动机在多处位置使用了刷式密封,发动机推力提高了近2%,相应耗油率降低了约2%[7]。1996年,用于波音747、767以及MD11、A300等客机上的PW4000系列发动机进行了同样的改装。同时GE公司也在其用于B777客机的GE90发动机低压涡轮中应用了3套刷式密封。

在燃气轮机方面,传统迷宫密封的间隙一般高达2 mm。采用刷式密封,可显著降低泄漏损失,提高效率,而费用比改造其它硬件要少得多。1992年Siemens Westinghouse将刷式密封作为1项先进技术,应用于160 MW的501F燃气轮机中,并在501D的改造和501G生产中也采用了刷式密封[5]。在汽轮机方面,已经在汽轮机轴封和动叶顶部采用了刷式密封,取得了很好的经济效益[5]。

刷式密封是1种看似简单实际上却非常复杂的密封装置。气流是从刷丝束内部随机分布的孔隙泄漏的,具有复杂的泄漏流动形态。为了确保刷式密封的优良封严性能,刷丝束以一定的倾斜角与转子相接触。刷丝在运行时,在泄漏气流、转子、前夹板以及后夹板的共同作用下会产生变形和磨损,同时,刷式密封会产生闭合效应(Blow Down Effect)、摩擦热效应(Frictional Heat Effect)、刚化效应(Stiffness Effect)及迟滞效应(Hysteresis Effect)等。刷式密封的这些效应都会对其封严性能和使用寿命产生重要影响,同时也会限制刷式密封的应用范围。

本文综述了刷式密封技术的泄漏特性、摩擦热效应、闭合和迟滞效应以及转子动力特性方面的研究进展。

1 泄漏特性

刷式密封作为接触式密封可以消除密封件和转子面的动、静间隙,具有很好的封严性能。但由于刷式密封的刷丝束是由排列紧密的纤细刷丝层叠构成,刷丝间随机分布着许多微小的孔隙,气流仍然会在压差的作用下通过这些微小间隙而泄漏。泄漏气流渗透进入刷丝束,形成多股射流进入封闭孔隙形成多个漩涡。同向流、横向流、射流、漩涡流在刷丝束内周而复始的相互作用,形成混沌无序的流场,破坏了泄漏流的连续性和均匀性,从而产生很好的封严效果[8]。

在试验研究方面,研究人员已经通过试验证明了刷式密封作为接触式动密封的封严性能远优于传统迷宫密封的。Chupp和Dowler[9]试验对比了刷式密封和迷宫密封在亚声速条件下的泄漏特性,研究结果表明刷式密封的封严性能明显优于迷宫密封的。刷式密封的泄漏量只有迷宫密封的1/7~1/4。在升压和降压过程中发现了刷式密封的迟滞特性,即在相同压比下,升压过程的泄漏量不同于降压过程的。多级刷式密封不仅能够保证刷式密封承受更高的压差,而且能够提高封严性能和减小对转速变化的敏感性。

Bayley和Long[10]在非旋转试验台上测量了干涉量为0.25 mm的单级刷式密封泄漏特性及刷丝束轴向和径向压力分布,并发展了可压缩层流等熵流动的多孔介质模型预测刷式密封的泄漏特性。数值结果与试验数据吻合,验证了所发展的模型可以预测刷式密封的泄漏量。Turner等[11]试验测量了径向间隙分别为0.27 mm和0.75 mm,最大压比为4的单级刷式密封的泄漏量、后夹板径向压力分布和转轴的轴向压力分布。结果表明,刷丝束在气流力作用下向转轴延伸,产生闭合效应,减小了设计时的径向间隙,提高了封严性能。孙晓萍等[12]开展的刷式密封静态和发动机运行工况下的试验结果表明,设计时刷丝束与转轴间应采用小的间隙或小的过盈配合。

在数值研究方面,研究人员发展了许多近似的数值模型来模拟刷式密封内部的泄漏流动。主要分为整体流动泄漏模型、理想泄漏模型和多孔介质模型3种。

整体流动泄漏模型主要基于刷式密封几何结构参数和运行参数发展的预测刷式密封泄漏量的半经验公式。采用此模型预测的刷式密封泄漏量具有一定的可靠性,有助于刷式密封初始设计。

理想泄漏模型是将刷丝束简化为顺列或者交错排列的圆柱体,用气流通过理想化的刷丝束来模拟刷式密封内部的泄漏流动[13]。该模型主要分析泄漏气流在刷丝束内部孔隙中的泄漏流动形态。但将刷丝束简化为多排交错排列的圆柱体是1种理想化的模型。而刷丝束在实际运行中会受到转子、前后夹板以及流体的共同作用。刷丝在相互间摩擦力和流体力的作用下相互挤压而变形,最后形成复杂不规则的结构。刷丝束内部的孔隙是随机分布的,因此,刷丝束内部的泄漏流动并不是排列有序的圆柱体绕流。刷式密封的流场可视化试验[14]验证了刷丝束内部流动的复杂性和非均匀性。

多孔介质模型根据刷式密封的刷丝束内部孔隙随机分布的特性,将刷丝束处理为各向异性的多孔介质,具体是在动量方程中增加阻力源项表示刷丝束对流体的阻力。Bayley和Long[10]首次引入线性Darcian多孔介质模型,数值预测了试验研究的刷式密封泄漏量。线性Darcian多孔介质模型仅仅考虑了刷丝束对流体的黏性阻力。而Chew和Hogg[15]则引入Non-Darcian多孔介质模型预测刷式密封的泄漏量,采用的Non-Darcian多孔介质模型考虑了刷丝束对流体的惯性阻力和黏性阻力。

Dogu[16]和Dogu等[17]提出基于整体多孔介质的刷式密封泄漏量预测模型,计算了零间隙和有间隙的刷式密封泄漏量。将刷丝束处理成多孔介质,根据试验数据确定多孔介质的渗透率系数,进而开展刷式密封泄漏流动和封严性能数值预测。研究结果表明,将刷丝束处理成多孔介质可以更好地掌握刷式密封内泄漏流动特征和刷丝束的力学行为,根据间隙和压差具体数值,通过刷式密封径向间隙的泄漏量占总泄漏量的65%~94%。李军等[18-19]采用基于Non-Darcian多孔介质模型的刷式密封泄漏流动模型,结合刷式密封径向间隙、刷丝束厚度几何结构参数、压比及转速等运行参数对刷式密封泄漏量的影响规律进行详细的数值研究。

根据目前研究结果,多孔介质模型的方法是最为有效并且应用最为广泛的刷式密封泄漏量数值预测方法。

刷丝束在泄漏气流力和压差的作用下会发生力学变形,影响刷式密封封严性能。经典多孔介质方法没有考虑刷丝束变形影响其孔隙率,其预测精度有待提高。Chen等[20]发展了耦合CFD和刷丝束力学模型,预测了刷式密封泄漏量、刷丝束位移、应力及与转轴的接触负荷。刷丝束受力考虑了刷丝束间和刷丝束与后夹板间隙的摩擦效应。刷式密封泄漏特性将刷丝束看成是基于Non-Darcian多孔介质模型进行处理。研究表明,刷式密封泄漏特性的预测需要考虑实际运行的刷丝束力学变形特性效应。Lelli等[21]发展了基于CFD和线性弯曲梁理论的流固耦合刷式密封泄漏和扭矩特性数值计算方法。数值计算获得的刷式密封扭矩与试验数据吻合,但是泄漏量低于试验测量数据。泄漏量的预测依赖模型中刷丝束参数和刷丝束间的间隙数值。Li等[22-23]发展了采用CFD和FEA方法的流固耦合模型数值预测迷宫刷式密封的泄漏特性。数值计算迷宫刷式密封的泄漏量考虑了转轴的伸长和刷丝束的闭合效应。试验测量数据验证了所发展方法的有效性。刷式密封泄漏特性的数值预测模型需要考虑刷丝束变形的力学行为、转轴由于径向位移和离心力与热应力作用的伸长效应而改变刷丝束多孔介质属性和间隙的变化影响。

2 刷式密封摩擦传热

刷式密封作为接触式动密封,刷丝束通常在安装时与转子具有一定的干涉量,在工作时,刷丝与转子高速摩擦,产生大量的热,会使刷丝自由端的温度升高,影响刷丝的机械性能,加快刷丝的磨损。摩擦热效应是关系到刷式密封封严性能、使用寿命以及应用范围的关键因素。刷式密封的摩擦热效应是1个非常复杂的流-热-固耦合问题,涉及固体的摩擦、变形、导热,流体的泄漏流动与传热,固体与流体间耦合传热等问题。

Hendricks等[24]首先对刷式密封摩擦热效应进行研究,提出了摩擦热流流量可由接触力、相对接触速度和摩擦系数计算得出。Chew和Guardino[25]数值模拟了刷丝顶部区域的流动与传热过程。计算模型包括刷丝束与转子的摩擦产热以及导热。Dogu和Aksit[26]分别采用针肋模型的理论分析方法和计算流体动力学方法预测了刷式密封的温度分布。其中刷式密封的传热CFD模型采用多孔介质方法,刷丝与转子相接触的区域给定摩擦热流量,摩擦热流量根据刷式密封典型工况估算出。Qiu和Li等[27-28]发展了耦合CFD和FEM方法的刷式密封传热性能研究方法,开发了刷式密封摩擦热和热传递途径模型。指出刷式密封的摩擦热和泄漏量随着压比的增大而增加,而泄漏流体具有冷却摩擦热的作用。刷丝束最高温度随着压比的增大先升高再降低。在一定转速下,刷式密封最高温度存在1个压力临界点。Huang等[29]数值模拟和试验测量了单级刷式密封的刷丝束顶端力和温度场。刷丝束最高温度出现在与转轴接触的刷丝束顶端。数值预测与试验的误差主要由摩擦系数和刷丝束几何结构参数等数值预测模型不够完善导致。

邱波等[30]提出了适用于刷式密封流动传热与接触变形的多物理场耦合数学模型,如图1所示。推导了描述刷式密封在局部热平衡和局部非热平衡条件下传热过程的能量方程,发展了以刷丝所受气动力、刷丝与转子间的摩擦热量和刷丝变形量的作为求解变量的刷式密封的流热固耦合模型,建立了刷式密封流动传热的数值计算方法,如图2所示。研究结果表明,刷丝最高温度随压比增大的变化趋势主要取决于刷式密封的结构参数;刷丝最高温度和围栏高度以下区域的刷丝平均温度均随转速升高而显著升高。

图1 刷式密封传热模型[30]

图2 刷式密封基本传热规律[30]

目前,刷式密封摩擦热效应的试验测量技术需要强化,为刷式密封摩擦热效应数学模型的完善提供可靠的试验数据。

3 刷式密封闭合和迟滞效应与转子动力特性

刷式密封的应用受到刷丝束磨损的影响。刷丝束与转轴的接触压力直接影响刷丝束磨损,该接触压力受到气流力、刷丝束间和与后夹板间的摩擦力以及转轴受到离心力和热应力与偏心导致的作用力的共同作用。刷式密封内部主要存在刷丝与转子表面、末排刷丝与后夹板及刷丝之间的3种接触。刷式密封运行时在气动力和摩擦力的共同作用下会发生刚化效应、迟滞效应、闭合效应、压力硬化及刷丝悬挂等复杂的力学行为,都会对刷式密封的封严性能和使用寿命产生重要影响。本章介绍刷式密封由于力学行为导致的闭合和迟滞效应。

刷式密封的典型结构和受力分析[31]如图3所示。从图中可见,刷丝以倾斜角Φ与半径为R的转子以干涉量Δr过盈装配。干涉量是指刷丝束自由端的内径与转子半径的差值。刷丝与转子间的接触力F可以分解为沿转子径向的法向接触力Fn和沿转子周向的摩擦力Ff。气流是从后夹板与转子表面之间的围栏高度H区域泄漏的。气流在围栏高度以下区域具有强烈的轴向流动,对刷丝形成1个从刷丝束上游指向下游的轴向力。

图3 刷式密封结构和受力分析模型[31]

从图中还可见,在a-a的刷丝束进口截面上,径向向心流动的闭合效应增大了具有干涉量的刷丝束与转轴的接触力。在刷丝束中间位置如b-b截面,刷丝束受到泄漏气流力的作用而结合得更加紧密。在刷丝束出口截面c-c处,刷丝束受到后夹板的支撑和约束,有抵抗刷丝束变形的作用。泄漏气流迅速通过转轴与刷丝束干涉量的空间G*。在刷丝束顶端位置d-d截面,刷丝束受到由于干涉量、转轴偏心、机械热应力和转轴偏心力的作用,同时刷丝束受到进气气流预旋的作用。

Wood和Jones[32]发展了利用刷式密封作用与转轴上的扭矩对刷丝束的接触压力进行间接测量的方法。测量结果验证了刷式密封的接触压力受到刷丝束变形和压差的作用。Stango等[33]建立了刷丝束干涉量造成的转轴与刷丝束间接触力的线性悬臂梁力学模型,考虑了刷丝束与转轴间的Coulombic摩擦效应。研究表明,在刷丝束结构、摩擦和抗挠刚度共同作用下产生了接触力。轻微和中等摩擦力可以减轻刷丝束与转轴的接触力。

刷式密封的闭合效应[34]是由径向压力梯度导致的。流体最初沿轴向流动,由于后夹板下方流动面积的减小,流体开始转向转子面。靠近刷丝顶部的流体进入刷丝顶部下端的间隙,导致在该区域产生漩涡,在刷丝顶部附近产生径向顺压力梯度,从而产生了闭合力。闭合效应减小了具有间隙的刷式密封实际运行时的间隙,准确预测刷式密封泄漏特性必须考虑刷丝束的闭合效应。

Crudgington等[34]采用试验测量和有限元方法分析了具有间隙的刷式密封闭合效应,给出了根据试验数据计算闭合效应强度的半经验方法。Franceschini等[35]通过试验和数值方法研究了刷式密封闭合效应的气动原因。张元桥等[35]提出了考虑闭合效应的刷式密封运行时的间隙修正公式,结合试验测量的有无间隙的刷式密封在不同压比和转速下的泄漏量的数值计算结果表明:由于闭合效应,刷式密封有效间隙会随着压差增大而减小;考虑闭合效应对刷式密封有效间隙的影响,可以更加精确地预测刷式密封泄漏量。

刷式密封在转轴偏心或升负荷时,在泄漏流体压力作用下,刷丝束与后夹板间的摩擦力使刷丝束不能及时跟随,出现刷丝束刚化效应。在刷丝束被转轴径向推移后,当转轴脱离偏移或者降负荷时,由于刷丝束与后夹板间的摩擦力作用,刷丝束不能立即复原,刷丝束出现迟滞特性[37],会加大刷式密封的泄漏量,降低密封性能。

Chupp和Dowler[7]在进行刷式密封泄漏试验时注意到刷式密封的迟滞效应,刷式密封的泄漏量与进、出口压比的加载过程有关,即当增大或减小到给定压比时,刷式密封的泄漏量不同。Basu等[38]通过刷式密封试验发现轴向压差增强了刷丝束与后夹板间的摩擦,在转子径向偏移时刷丝束会发生刚化效应,当转子从偏心位置恢复时刷丝束会发生迟滞效应。

为了减小刷式密封的刚化和迟滞效应并延长刷式密封的使用寿命,研究人员设计了压力平衡型低迟滞刷式密封结构[38]。Basu等[38]试验测量了2种传统刷式密封和2种低迟滞刷式密封结构的刚度和泄漏迟滞特性,其中泄漏迟滞特性在刷丝束与转轴同心、偏心和转轴径向偏移3种动态试验中完成。试验结果表明低迟滞刷式密封在封严性能和迟滞效应方面均明显优于传统刷式密封结构。Tseng等[39]发展了低迟滞刷式密封结构(如图4所示),并进行了5种几何参数的低迟滞刷式密封的模型性能试验,在此基础上,确定了最优结构并在GE90发动机上完成了试验验证。试验结果表明:低迟滞刷式密封在封严性能上优于2级刷式密封。

图4 低迟滞刷式密封结构[39,41]

Zheng等[40]试验测量了GE公司的专利设计变直径刷丝束的刷式密封的封严性能、刚度和磨损特性。GE公司的变直径刷丝束的刷式密封结构设计是采用不同直径刷丝束组成的多层刷丝束结构,即直径大的刷丝束安装于前、后夹板位置,确保刷丝束的刚度,而直径小的刷丝束安装在刷丝束中间区域。结果表明,GE公司的变直径刷丝束的刷式密封结构的封严性能比传统刷式密封结构的更好,刷丝束的刚度可以承受更高的压差和流体扰动,但是在迟滞特性方面没有改善。

Pekris等[41]对比分析了传统和压力平衡型刷式密封(图4)的封严性能、力学和热特性。研究表明:传统刷式密封设计由于综合封严和寿命而具有迟滞效应。主动压力平衡型刷式密封能够减轻刷丝束与后夹板间的摩擦,但是增加了闭合效应进而引起密封寿命的缩短问题。这需要综合优化封严和扭矩性能。具有主动压力平衡腔的刷式密封结构相比于传统结构具有更好的传热性能。

张艾萍等[42]、杜春华等[43]和周坤等[44]开展了低滞后刷式密封设计和性能试验。周坤等[44]在30000 r/min试验中进行了低滞后刷式密封的持久试验。50 h的试验结果表明,低滞后刷式密封具有持久性能,刷丝束与转轴具有较好的跟随性,有效缓解了刷丝束的滞后效应。Duran等[45]采用试验测量和有限元计算的方法研究了刷式密封的刷丝束顶端力和应力水平。旋转试验影响刷丝束的振动并减弱刷丝束摩擦,进而导致在升负荷的过程中具有较低的刷丝束顶端力。动态刚度试验也表明刷式密封具有较低的刷丝束顶端力和迟滞效应。

刷式密封的力学行为和转子动力特性的研究是1个流热固耦合的研究课题,对于确保刷式密封在高温高转速运行环境下可靠运行具有重要意义。

Conner和Childs[46]试验测量了4级刷式密封的直接刚度、交叉刚度和直接阻尼系数。试验结果表明:随着转速的增加直接阻尼系数略微增大。相比于迷宫密封,交叉刚度系数随着进口切向速度增加而保持不变。Gaszner等[47]试验测量和数值模拟对比了不同刷式迷宫密封的泄漏特性和转子动力特性系数。结果表明:刷式迷宫密封的转子动力特性取决于密封几何结构和刷丝束参数。相比于迷宫密封,刷式迷宫密封具有更低的泄漏量和更高的阻尼。Gaszner等[48]试验测量和数值对比了不同刷式迷宫密封的泄漏特性和转子动力特性系数。刷式迷宫密封的转子动力特性取决于密封几何结构和刷丝束参数。相比于迷宫密封,刷式迷宫密封具有更低的泄漏量和更高的阻尼。孙丹等[49]基于流固耦合模型研究了刷丝束变形特性和力学行为。

为了提高刷式密封的性能,科研人员发明了靴式刷式密封和混合刷式密封结构。San Andres等[50]试验研究不同转速时基于靴式刷式密封发展的混合刷式密封(如图5所示)功损失和泄漏量。试验结果表明,相比于靴式刷式密封结构,混合刷式密封的泄漏量降低了约36%。混合刷式密封结构有助于提高发动机的稳定性和降低振动。San Andres等[51]试验和数值研究了混合刷式密封的转子动力系数。混合刷式密封相比于迷宫密封具有更加优良的封严性能和动力特性,并能提高传统刷式密封抗磨损性能。

图5 混合刷式密封结构[50]

4 MTU公司的箍制刷式密封

德国MTU(Motoren-und Turbinen-Union Friedrichshafen GmbH)公司发展了有别于焊接加工的箍制刷式密封技术,如图6所示。MTU箍制刷式密封技术的应用领域和目的见表1。

针对MTU公司箍制刷式密封技术,科研人员开展了针对汽轮机通流中湿蒸汽环境下的泄漏特性、摩擦热效应、刚化与闭合效应的试验研究。旨在拓展刷式密封技术在汽轮机通流中的应用和提高汽轮机热功转换效率。Schwarz等[52]针对西门子汽轮机应用MTU公司刷式密封技术,试验研究了MTU公司刷式密封结构参数对其封严性能的影响。试验测量如图7所示。测量了MTU公司刷式密封的闭合效应、轴向厚度变化特性和刷丝束刚度性能,为刷式密封技术在蒸汽环境中的应用提供了基础数据。

图6 MTU公司箍制与典型焊接刷式密封结构[52]

表1 MTU公司箍制刷式密封应用

图7 箍制刷式密封闭合、轴向厚度和刚度试验[52]

Schwarz等[53]试验研究了3种轴向倾斜角θ=0.1°、3.1°、6.0°的MTU公司刷式密封结构的闭合和刚化效应。刷丝束受力后的分布和试验图片分别如图8、9所示。

图8 箍制刷式密封刷丝束受力后的分布[53]

图9 箍制刷式密封刷丝束受力后分布相片[53]

箍制刷式密封轴向倾斜角对其性能影响的对比如图10所示。研究表明:低轴向倾斜角可以增加适应转子偏心的能力。在以空气为工质,压差达到0.4 MPa时,低轴向倾斜角刷式密封具有强闭合效应和低刚化效应。高轴向倾斜角刷式密封适用于低压差环境。考虑压差和密封性能,中等轴向倾斜角的刷式密封结构具有综合优良的封严性能。

图10 箍制刷式密封刷丝束轴向倾斜角影响[53]

Schwarz等[54]试验研究了低轴向倾斜角的压力平衡后夹板刷式密封的刷丝束波动特性。结果表明,轴向倾斜角为2°~3°的刷式密封具有良好的封严性能和刷丝束具有优良刚度特性。Raben等[55-56]在蒸汽环境下开展了刷式密封磨损和摩擦热效应试验研究,对比分析了串列布置的刷式密封和2级刷式密封的封严性能和磨损特性(如图11所示)。试验结果表明:静态试验验证了2种布置方式的刷式密封均具有优良的封严性能,没有发现明显磨损。动态变负荷的试验表明串列刷式密封具有良好的径向适应性。

图11 箍制刷式密封布置[55]

5 非金属刷丝密封技术

非金属刷丝束的刷式密封技术应用在航空发动机的轴承箱封严设计中,可以有效提高封严性能,减少封严气体量并防止产生传统接触式碳密封的结焦和高温[6]。Bhate等[6]提出将非金属的芳纶纤维刷丝密封应用于发动机轴承箱油密封的结构设计中。Bhate等[6]试验测试了芳纶纤维刷丝束的磨损率、封严性能和应力。研究表明,在油气封严中,芳纶刷式密封的封严性能优于金属刷式密封和迷宫密封的。非金属芳纶刷丝束的摩擦系数优于金属刷丝束的。但是由于密封与转轴间存在油,希望进一步降低摩擦系数,减小壁面产生摩擦热引起温度升高而导致油结焦的风险。

芳纶和Haynes 25刷丝束结构参数主要区别是:Haynes 25刷丝束直径为0.07 mm,周向布置刷丝100~200根/mm,刷丝束倾斜角为45°;芳纶刷丝束直径为0.012 mm,周向纤维刷丝布置最多可达7000根/mm,刷丝束倾斜角为15°。相比于Haynes 25金属丝刷式密封,芳纶刷式密封在温度高于250℃时性能恶化而导致应用非常困难。

Ruggiero等[57]研究了芳纶刷式密封的热生成特性。芳纶刷丝束与转轴间的摩擦热由转子的转速、刷丝束与转轴的接触水平和刷丝束与转轴间的摩擦动力系数决定。Ruggiero等[58]采用试验测量和数值模拟方法研究了碳纤维刷丝密封的摩擦热效应。采用红外热像仪测量了具有间隙、线线接触和0.1、0.2、0.3 mm干涉量下刷式密封的温度分布。结果表明,碳纤维的摩擦热相比于芳纶纤维的最大可以减少66%。主要原因是碳纤维具有比芳纶更小的摩擦系数,同时,试验中碳纤维具有更小的弯曲阻力。Ruggiero等[59]试验测量了芳纶纤维刷丝密封的刚度,采用净能量方法测试了迟滞效应;采用红外热像仪测量了具有间隙、线线接触和具有干涉量3种情况下芳纶刷式密封的摩擦热。Ruggiero等[59]发展的芳纶刷式密封直接刚度测量和摩擦热生成测量技术获得的试验数据和方法为芳纶刷式密封设计和应用提供了技术支撑和设计依据。Ruggiero等[60]试验对比了有无前夹板的芳纶刷式密封的封严性能。研究表明,没有前夹板的芳纶刷丝束由于闭合效应明显而使得刷式密封的封严性能优于具有前夹板结构的。同时Ruggiero等提出了2种在前夹板开设槽的结构来增强闭合效应而提高刷式密封的封严性能的设计方法。

Flouros等[61,62]针对发动机轴承箱的密封结构,采用高温测针技术试验测量了金属和芳纶刷式密封的瞬态温度场,如图12所示。同时发展基于CFD和FEA方法的刷式密封流场和温度场预测模型和数值计算方法。研究结果表明:金属刷丝密封相比于芳纶刷式密封对转速具有更高的敏感度,摩擦导致温升更高。金属丝和芳纶刷式密封对转动部件都没有观察到损伤。相比于迷宫密封均能够明显减少封严气体量。

图12 芳纶纤维和Haynes 25刷式密封温度曲线[61]

图13 轴承箱封严位置和碳纤维刷丝密封试验结构[63]

Outirba等[63]在静态和低速条件下试验测量了10种结构的碳纤维刷式密封的封严性能和扭矩摩擦损失。试验航空发动机轴承箱封严位置和试验结构如图13所示。研究了转轴的偏心对刷式密封性能的影响。

6 结论

刷式密封技术作为先进的接触式动密封技术,可显著减少泄漏量,提高透平的热功转换效率和运行稳定性,是现代高性能透平领域发展的关键技术之一。科研人员在刷式密封的泄漏流动、摩擦热效应和转子动力特性方面开展了试验测量、数值模拟和理论分析的研究工作,阐明了刷式密封的封严机理、摩擦热效应的传热途径和作用机制以及转子动力特性的力学行为和影响规律。

(1)设计搭建了常温常压环境下金属丝和非金属丝刷式密封泄漏特性试验研究平台。提出了流热固耦合的刷式密封摩擦热效应和传热特性数学模型和计算方法,实现了刷式密封泄漏和摩擦传热特性及其影响因素的数值预测。

(2)开发了刷丝束顶端力模型并给出泄漏量曲线,分析刷式密封闭合和迟滞效应试验测量方法,揭示了刷式密封闭合和迟滞效应的刷丝束力学作用机理和影响机制,建立了提高刷式密封技术综合性能的新结构和工艺技术的设计方法。

(3)开展了非金属芳纶纤维、碳纤维等非金属刷式密封摩擦传热和封严性能的试验测量和数值研究,实现了非金属刷式密封在航空发动机轴承箱油气封严中的设计和应用。

7 展望

刷式密封技术作为先进的动密封技术已成为密封领域的研究热点。刷式密封内部的泄漏流动与传热、接触与摩擦、刷丝变形闭合和迟滞效应以及转子动力特性等都是非常复杂的流固耦合问题,特别是在真实航空发动机和燃气轮机的高温、高压和高转速的运行环境下。为了进一步提高刷式密封技术在航空发动机和燃气轮机中应用的综合性能、运行寿命和可靠性,除了改善刷丝束的材料和加工制造工艺以外,还需要在以下3个方面开展更加深入系统的科研工作。

(1)开展高温、高转速运行环境下刷式密封摩擦热效应和传热特性的试验研究。先进航空发动机和燃气轮机封严技术应用环境的日益苛刻对刷式密封摩擦热效应、温度分布及热应力研究愈发迫切。设计搭建模拟真实运行环境中的刷式密封泄漏特性、摩擦传热性能的高精度试验研究平台,掌握刷式密封在实际运行工况下的刷丝束温度、热应力特性和影响机制,是推动刷式密封技术在航空发动机和燃气轮机中应用和性能保证必须深化和加强的研究内容。

(2)开展高温、高转速运行环境下刷式密封接触力和转子动力特性的试验测量技术研究。刷式密封作为1种高效的接触式密封,对转子的偏心涡动具有很强的适应性。目前关于航空发动机和燃气轮机真实运行环境下刷式密封由于接触力引起的迟滞、闭合效应以及转子动力特性的研究还非常少。因此,设计搭建高温、高转速刷式密封力学性能试验研究平台,开展实际运行环境下刷式密封的力学特性及其影响因素的研究,提出刷式密封流热固耦合模型的力学特性分析数学模型和数值方法,探究刷式密封力学特性和磨损机制,拓宽刷式密封应用范围和提高其综合性能具有现实的工程应用价值。

(3)开展刷式密封设计方法和体系的建立。基于高温、高转速运行环境下刷式密封泄漏、摩擦传热和力学性能的试验测量和数值模拟结果,掌握刷式密封实际运行环境下流热固耦合性能的作用机制和影响规律,提出航空发动机和燃气轮机用刷式密封设计方法,发展新型低迟滞刷式密封、可径向移动的刷式密封、非金属刷丝的刷式密封等结构和工艺技术,建立具有低泄漏、高耐磨、高阻尼刷式密封结构设计准则和体系,实现刷式密封技术的自主研发设计,提高航空发动机和燃气轮机的热功转换效率和运行安全性。