宽厚板钢板表面划伤的原因分析及对策

2019-05-03潘喜贵赵解来

潘喜贵,赵解来

(华菱湘钢宽厚板厂,湖南湘潭 411101)

0 引言

随着钢材产品供大于求状况的进一步加剧,市场的竞争日趋激烈,客户对钢材质量的要求也越来越高。对于板材,客户以前主要关注的是钢材的内部质量,现在对钢板表面要求也非常苛刻。由外观质量引起的非计划及质量异议逐年递增,尤其是钢板的表面划伤缺陷引起的非计划及质量异议占比较大,因此提高钢板表面质量、尤其是防止划伤,已成为非常紧迫的问题。

1 钢板划伤的主要型式

钢板表面划伤指钢材在轧制、矫直和输送过程中,被设备、工具刮出的单条或多条沟痕状表面缺陷,见图1。沿纵向或横向存在于钢板表面,一般呈直线型,也有的呈曲线型,其长度、宽度、深度各异,肉眼可见底部。划伤分热态划伤和冷态划伤,热态划伤的颜色与钢板表面颜色基本相同,冷态划伤呈金属色或浅蓝色。根据钢板划伤的方向可分为纵向划伤和横向划伤。

2 钢板划伤成因分析

2.1 热态划伤

钢板表面热态划伤指钢板在高温状态下出现的划伤,根据宽厚板生产线流程,一般是指钢板在轧制区域即钢板上冷床之前出现的划伤,这个温度一般>400 ℃。这种高温下产生的划伤,划伤沟痕表面很容易在高温下迅速氧化,致使划痕表面的颜色与钢板表面的颜色基本一致。

钢板热态划伤主要是在上冷床之前产生,热态划伤也主要跟冷床之前的设备有关。冷床之前的设备主要有加热炉、高压水除鳞、轧机、ACC(加速冷却系统)、热矫直机、热喷码机、热分切剪、输送辊道等设备。可根据轧制线设备的运行情况分析划伤来源。

(1)加热炉和高压水除鳞。加热炉和高压水除鳞设备位于轧机之前,也是钢坯温度最高的时候,温度>1000 ℃,若设备划伤钢板表面,经过轧机反复压延之后划痕会消失,因此轧机之前的加热炉、高压水除鳞及轧机前的输送辊道对最终成品钢板不会造成划痕影响。

图1 钢板表面划伤

(2)轧机。轧机对热钢坯反复进行压延,轧机的上、下工作辊直接与压延钢板接触,若工作辊表面存在凸凹点或其他异物,会对钢板表面造成压痕与划伤。

工作辊剥离板与压延的钢板距离非常近(40~50 mm),若在装配过程中没装配到位或者在轧制过程中发生松动,极易造成工作辊剥离板与钢板表面接触造成钢板表面划伤;另外剥离板与工作辊之间的间隙5~10 mm,若剥离板与工作辊间隙太小甚至接触造成工作辊表面磨损,同样会造成钢板表面划伤。

轧机的机架辊与前后旋转辊道,该设备运行环境非常差,经常发生机架辊卡阻、转钢辊道卡阻,一旦该部位辊道卡阻,热态钢板一经过卡阻的辊道就会对钢板下表面造成划伤。

(3)ACC(加速冷却系统)。ACC 是钢板加速冷却系统,对钢板上、下表面进行喷水,设备与钢板表面未直接接触,因此ACC对最终的成品钢板不会造成划痕影响,但该部分辊道卡阻或者护板翘起也会对钢板下表面造成划伤。

(4)热矫直机。热矫直机与轧机一样,也是热矫上、下工作辊与钢板表面直接接触,若工作辊表面有凸沿或其他异物会对钢板造成压痕划伤。工作辊由支撑辊支撑,支撑辊卡阻会对工作辊表面造成一圈一圈的凸沿,极易对钢板表面造成划痕。

(5)热喷码机。热喷码机对对钢板上表面进行喷号,只有喷印箱上的导轮与钢板直接接触,喷印箱导轮经常在红热的钢板上运行,若运行出现卡阻会对钢板造成划伤。

(6)热分切剪。热分切剪对长钢板进行分段剪切,剪切机本身对钢板表面不会造成划伤,只要热分切剪前后辊道不出现卡阻就不会对钢板造成划伤。

钢板在上冷床之前都是顺着辊道方向纵向输送,该区域的设备对钢板表面的划伤只有纵向划伤,不存在横向划伤,上表面、下表面都有可能造成划伤。

2.2 冷态划伤

冷态划伤主要是指钢板温度<400 ℃产生的划伤,该温度及温度迅速降低情况下钢板表面产生划伤沟痕表面不会迅速氧化,因此划痕表面颜色呈金属色或浅蓝色,与钢板表面正常颜色有明显区别。在宽厚板生产流程中一般指钢板上冷床后精整线产生的划伤。精整线上主要设备有冷床、横移、双边剪、定尺剪、冷标志机、堆垛机等。可根据轧制线上设备的运行情况分析划伤来源。

(1)冷床。冷床是钢板精整剪切处理前快速冷却钢板的设备,通过上料小车将钢板横向平移到冷床烽火轮上,通过烽火轮的转动及下料小车的平移将钢板冷却输送到横移设备前。在此过程中,冷床的上、下料小车与钢板下表面接触,同时一起平移,如果平移小车中其中一个不同步或者卡阻晃动,会造成钢板下表面划伤。另外烽火轮在钢板下滚动,出现故障不同步会造成钢板下表面划伤。冷床上、下料小车及烽火轮产生的划伤都是横向划伤。

(2)横移设备。横移设备主要是通过横移链条将钢板输送到剪切线,横移链条上有链板,钢板与链板接触,理论上链板与钢板没有相对运动,若链条磨损,链板变形,会造成变形链板在钢板下表面划伤。另外钢板在链条上传动到边部挡板位置时,钢板已靠边链条未及时停下,链板会在钢板下表面造成划伤。

(3)双边剪。双边剪对钢板边部进行剪切,固定剪与移动剪中间的托轮将钢板中间托平,钢板两边搭在两边的剪刃刀台上,剪刃刀台上表面是钢耐磨板,因上边剪入口辊道与出口辊道相差6 m,因此钢板在通过双边剪剪切时,边部很容易在钢耐磨板上磨损,造成钢板下表面边部划伤。

(4)定尺剪。定尺剪对钢板进行定尺剪切,在定尺剪入口辊道到定尺剪出口摆动辊道第一根辊子之间的距离为6 m,钢板剪切后依靠前后的辊子输送钢板,中间钢板下表面会与刀台钢耐磨板接触,钢耐磨板在钢板输送过程中会对下表面造成划伤。

(5)冷标志机。冷标志机与热标志机一样,只有喷印箱导轮与钢板接触,导轮是钢制的,冷标志机的喷印箱体较重,钢板输送时,导轮很容易对钢板造成压痕划伤。

(6)堆垛机。钢板在完成标识之后,依靠堆垛机将钢板从辊道上吊至成品库。堆垛机升降横梁下装有若干磁条,磁条通过链条与横梁连接,当横梁下降到钢板表面吸附钢板时,下降过程中磁条有一定的晃动,磁条在与钢板接触的瞬间,晃动的磁条很容易造成钢板上表面的划伤。磁条产生的划伤有横向划伤也有纵向划伤,一般划痕较短。

(7)辊道设备。辊道是输送钢板的设备,若辊子出现卡阻或者辊道护板变形会造成钢板下表面划伤。

冷态划伤中,冷床设备、横移设备造成的划伤是横向划伤,双边剪、定尺剪及辊道等设备造成的划伤是纵向划伤,堆垛机设备造成的划伤有横向划伤也有纵向划伤,堆垛机划伤一般较短。对宽厚板生产线产生划伤的设备进行归纳,见表1。2018 年1-12 月钢板划伤情况统计见表2

表1 设备对钢板表面划伤型式归纳

表2 2018 年表面划伤钢板统计

3 避免钢板划伤的对策

分析宽厚板生产线设备对钢板表面划伤压痕的影响,制定并采取相应对策,防止钢板表面划伤的出现,尤其是防止批量划伤钢板事故的发生。

3.1 针对热态划伤的对策

(1)轧机工作辊装配的规范,在装配工作辊剥离板时,保证剥离板装配紧固无松动,检查剥离板与工作辊表面的间隙,保证间隙5~10 mm,剥离板不要装配高于辊面,离辊面距离保持40~50 mm。每次换工作辊时,检查剥离板的状况是否正常。

(2)轧机机架辊及入出旋转辊道的轴承座做好防水措施,防止轧机水进入轴承影响润滑造成轴承卡死,另外保证轴承润滑系统正常。

(3)装配热矫直机辊盒支撑时,确保支撑辊所有支撑辊辊面水平,相差≤0.2 mm,支撑辊转动灵活,支撑辊端面与轴承座之间间隙2~3 mm,间隙太大容易掉入氧化渣等异物出现卡阻,间隙太小支撑辊容易与轴承座接触出现卡阻。另外在装配时对支撑辊油漆润滑系统进行试润滑,确保整个辊盒装配正常才能上线使用。

(4)热喷码机喷号箱导轮的轴承选用高温轴承,定期检查导轮是否灵活转动,防止出现卡阻。

(5)为防止钢板出现批量划伤,在热喷码机后安装一套钢板表面检测装置(图2),可在线实时监控钢板表面缺陷。钢板表面检测装置是一种基于机器视觉、采用模块化设计的系统。采用CCD 摄像原理,将光源发出的光照射到生产线上处于运转状态的钢板表面,用CCD 摄像机采集从钢板表面反射的光,将反射光的强度转化为灰度图像,从而可以检测钢板表面是否存在缺陷。

3.2 针对冷态划伤的对策

(1)在冷床上、下料小车车体上包1 mm 厚的铜皮,钢板只与上、下料小车上的铜皮接触,即使小车不同步或窜动,铜皮也不会对钢板下表面造成划伤。

(2)横移设备,逐步更换磨损的横移链条,避免链条不同步造成钢板表面划伤;另外,在横移链条的出口挡板位置安装若干检测光栅,当钢板运行到离挡板300 mm 位置时,光栅检测到钢板的边部,设计一个合适的链条停止运转的延时时间,确保钢板在未完全靠边时链条停止运转,避免钢板不动链条在钢板下表面摩擦划伤。

图2 轧制线钢板表面检测装置

(3)双边剪固定侧与移动侧刀台耐磨板使用的是65Mn 钢,虽然耐磨,但钢与钢接触就会产生划痕,因此需要选择一种耐磨、耐高温的材料替代现有的耐磨钢板。经过多次试验,选用高致密度耐高温的环氧聚脂板效果较好,使用后刀台耐磨板无划伤钢板的情况。

(4)定尺剪刀台耐磨板同样选择高致密度耐高温的环氧聚脂板替代锰钢耐磨板。另外由于定尺剪入口辊道与出口辊道相距6 m,中间悬空会加速环氧聚脂板的磨损,因此在定尺剪入口空挡位置增加2 排橡胶滚轮。

(5)冷标志喷印箱体导轮对钢板的划痕,由于钢板到冷标志机位置的温度较低(<60 ℃),因此可以将导轮材质改为高密度尼龙滚轮。

(6)为避免堆跺机磁条对钢板上表面的滑伤,在每个磁条上包帆布,磁条表面不直接与钢板接触,中间帆布不会对钢板表面造成划伤。

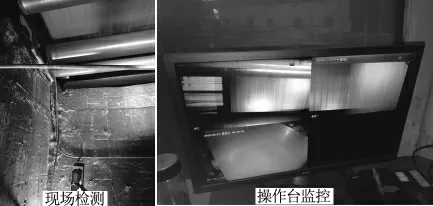

(7)为监控钢板表面划伤情况,在标志机前辊道下安装简易检测装置(图3)。辊道下安装2 个高清摄像头对着钢板下表面照射,另外安装压缩空气管对摄像镜头进行吹扫,摄像图像传至操作台电脑上进行监控。

图3 精整线钢板表面检测装置

4 结语

分析宽厚板生产线上设备进行情况,找出每台设备对钢板表面可能造成划伤的原因,结合划伤钢板数据统计,制定相应的对策。改进方案的实施,使宽厚板生产线上钢板划伤情况得到有效控制。