液压式步进翻转冷床的设计和有限元分析

2011-11-18赵勋亚阎建武

赵勋亚 彭 诚 阎建武

(中冶赛迪工程技术股份有限公司,重庆 400013)

1 翻转冷床的特点

翻转冷床位于连铸机出坯系统中,是连铸机的重要设备。翻转冷床结构复杂,设备吨位大,承载能力强,设备运行轨迹精度要求高。经过浇铸、成型、剪切而成的定尺高温铸坯(包括方坯和圆坯),通过翻转冷床,能使其尽快地、均匀地冷却下来,并且在冷却过程中铸坯不产生弯曲变形,而且通过齿形的相互作用,起到一定的矫直作用[1]。

对于生产长定尺的方坯及圆柱坯连铸机而言,由于长定尺方坯、圆坯在出坯过程中需经辊道运输、翻转装置倾翻、移钢机推动等,极易产生弯曲变形,这样的成品铸坯不能进入下道工序[2,3]。所以,在出坯系统中翻转冷床是不可缺少的设备,实践证明其作用及效果也是明显的。

相对于传统的采用电动集中传动的步进翻转冷床,液压步进翻转冷床具有以下两个重要特点:

(1)冷床的重量小,结构紧凑。升降液压缸和平移液压缸直接和冷床的动框架相连接,不需要众多的传动机构及连接机构,因而冷床的重量小。液压缸所占空间较小,生产现场也好布置。

(2)冷床运动噪音小。冷床的动齿由液压缸控制,运动平缓,冲击小,现场噪音小,明显改善生产环境。

2 液压式步进翻转冷床的设计

2.1 液压式步进翻转冷床的设计参数

冷床由4 个升降液压缸和2 个横移液压缸驱动,能够满足多种断面的生产要求。冷床的设计参数如表1 所示。

表1 冷床的设计参数Table 1 Design parameters of cooling bed

2.2 冷床的传动方案

冷床的负载大,适合采用液压式冷床。冷床有4 个升降液压缸和2 个横移液压缸,为了保证冷床动作的同步性,采用了集中式传动,且每个液压缸上都带有位移传感器。液压集中传动结构简单,控制精度高,运动平缓,冲击小。

2.3 冷床的进坯方案

由于连铸机生产的铸坯规格众多,尺寸差异大,为了更好的适应冷床的功能要求,冷床采用了钩钢机上坯的方式。钩钢机可以保证铸坯停位准确,适合各类规格的铸坯,且结构简单,在生产现场广泛应用。

2.4 冷床的步进翻转

冷床的齿板由动齿和定齿两种构成。定齿板固定不动,上面存放铸坯。动齿板完成一个向上、前进、向下和返回的运转周期,将铸坯向前推进一个齿距,同时也将铸坯翻转90°。在冷床的运动过程中,随着液压油缸的收缩,动齿板下降,铸坯将由动齿板转放到定齿板上,且依靠铸坯重力绕支撑点翻转,翻钢冷床将会承受很大的横向力。由于冷床的竖向承载能力强,横向结构的强度和刚度是设计中必须重点考虑的问题。

图1 为连铸机的铸坯步进翻转轨迹及原理图。动齿板每运动一个周期,通过动、定齿板齿形的配合完成铸坯的90°翻转,并向前运动一个齿距,这就完成了冷床的步进翻转功能。

2.5 冷床的出坯方案

冷床的后面一般布置有铸坯收集成组下线装置。冷床直接采用动齿板出坯,即当铸坯到达定齿板最后一个齿形时,动齿板将坯子抬起,直接放到收集装置的台面上。这种出坯方式不增加其它设备,不用额外控制,对于减少投资、提高生产效率有积极意义。

2.6 冷床的结构

液压式步进翻转冷床主要由定齿板、动齿板、动框架、横移液压缸和升降液压缸等组成。定齿板固定在齿板支架上,动齿板安装在动框架上,平移液压缸和升降液压缸带动动框架运动,动齿板的运动轨迹大小由平移和升降液压缸控制。冷床的设计总图如图2 所示。由于冷床较长,升降液压缸在动框架上的支撑点间距达到10 860 mm。

3 冷床动框架的有限元分析

在受坯过程中,冷床不仅受到竖向载荷的作用,还要受到横向力作用。冷床的动框架支撑点间距10 860 mm,若冷床框架本身的强度和刚度不够,变形过大,会降低冷床的步进翻转精度,直接影响冷床的使用效果。要精确得到冷床框架在工作过程中的应力大小和变形,有限元法是较好的选择。

图1 铸坯步进翻转轨迹及原理Figure 1 Casting blank walking beam overturning trace and principle

图2 冷床的设计总图Figure 2 General chart of cooling bed design

3.1 冷床动框架的力学简化模型

冷床结构中,定齿板通过支座固定在土建基础上,承载能力好,抗冲击性能强,因此只对冷床的动框架进行有限元分析。动框架的力学简化模型去除了螺孔、小倒角等对整体框架强度影响不大的特征。冷床动框架的机构主要包括2 根横梁、6 根竖梁及60 个齿板支座,模型中认为钢板与钢板之间的焊接完好。冷床动框架的力学简化模型如图3 所示。

图3 冷床动框架的力学简化模型Figure 3 Simplified model of cooling bed dynamical frame mechanics

3.2 材料参数

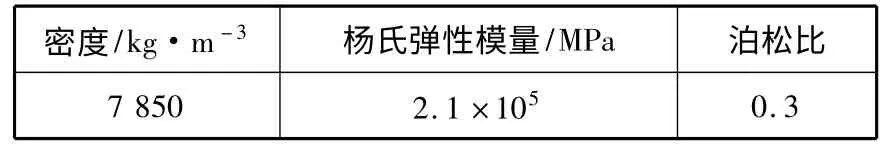

冷床的动框架采用Q345-B 板材焊接制造,材料性能参数如表2 所示。

表2 材料性能参数Table 2 Performance parameters of material

3.3 约束条件及载荷

冷床动框架所受载荷包括自重和外载荷,外载荷主要是坯子翻转时对冷床动框架的反作用力。计算模型对结构进行了简化,省略了齿板,通过对铸坯和齿板进行受力平衡分析后,直接将载荷施加到齿板支座的销轴上。动框架上存放的坯子重量为210 t,动框架本身重量取为70 t。

根据冷床动框架的运动特点,动框架升降液压缸支撑位置约束上下运动自由度,横移液压缸支撑位置约束横向移动自由度。

3.4 网格的划分

整个结构采用精度较好的六面体线性单元离散,如图4 所示。

图4 冷床动框架网格划分Figure 4 Grid partition of cooling bed dynamical frame

3.5 计算结果分析

步进翻转冷床是连铸机出坯区的重要设备,不仅要求功能完善,还要求在运行过程中安全可靠。因此我们在设计过程中对冷床结构进行了多次优化,使其功能更加完善,结构更加可靠。

图5 冷床动框架的变形Figure 5 Deformation of cooling bed dynamical frame

图6 冷床动框架的横向(Z 方向)变形Figure 6 Horizontal(Z direction)deformation of cooling bed dynamical frame

图7 冷床动框架的应力分布云图Figure 7 Distribution nephogram of cooling bed dynamical frame stress

冷床动框架的变形如图5 所示,最大变形量为4.36 mm,出现在第3 根竖梁的中部位置,横梁的变形量较小,中部变形量2.56mm。动框架的横向变形最大为2.11 mm,出现在第4 根竖梁的中部位置,另外,第2 和第5 根竖梁中部的变形量也较大,见图6。因此冷床动框架的刚度足够,变形量小,不影响冷床的使用功能。

冷床动框架的应力分布如图7 所示,最大应力为103.71 MPa,最大应力出现在齿板支座的加强筋上,横梁的应力最大值为72.63 MPa。齿板支座的加强筋上可能存在应力集中,动框架的整体应力水平较低,均在80 MPa 以内,远低于Q345-B 材料的屈服强度。因此冷床动框架强度足够,结构安全可靠。

4 结论

通过以上液压式步进翻转冷床的设计和动框架有限元分析,得出如下结论:

(1)液压式步进翻转冷床结构简单,功能多样,能满足多种规格铸坯的生产需求,且能在以后的设计和生产中得到广泛的应用。

(2)通过有限元分析,液压式步进冷床的刚度和强度都满足生产的需求。实践也证明,冷床现场使用效果良好。

[1]李杰.铸坯翻转冷床的设计与研究.冶金设备[J],2000,(02).

[2]朱凤华.多功能翻转式冷床在生产中的应用.天津冶金[J],2000,(05).

[3]王浦江.小方坯连铸[M].北京:中国金属学会连铸分会,1998.

[4]成大先.机械设计手册第四版[M].北京:化学工业出版社,2002.