叶尖小翼对风力机气动性能的影响分析

2019-04-30陶维翔

陶维翔

(大唐新疆清洁能源有限公司,新疆 乌鲁木齐 830001)

0 引言

风电行业的迅速发展,促使风电开发的主力市场逐步转向低风速或超低风速风场(年平均风速为5~6 m/s)。低风速和激烈的市场竞争对风力发电机组提出了新要求。为保证风电开发者有较好的投资回报和开发收益,需要近一步提高风力机组在低风速段的风能捕获能力。叶片作为风能捕获器件,其气动性能直接影响到机组的发电量。因此,如何提高风力机叶片气动性能已成为研究人员关注的重点。在改善风力机叶片气动性能的研究方法中,相较增加叶片长度和添加控制装置,叶片改型和优化较为简单、易于实现。

在水平轴风力机叶片修型中,科研人员对添加叶尖小翼的方法进行了有意的探索,并取得了积极进展。文献[1-2]首先提出了在风力机叶尖添加小翼的想法,同时对添加Delft小翼的的风机叶片进行了理论证明。文献[3]对S型和V型小翼进行了实验探究,得出了在不同叶尖速比下,添加叶尖小翼后的风力机功率曲线,同时开发出了新型的Mie叶尖小翼,证实了叶尖增加Mie型小翼可促进转轮对风能的捕获。丹麦技术大学对风力机叶尖小翼技术进行了研究,指出了扭转和后掠型叶尖小翼可提高风力机叶片效率[4]。挪威国家实验室对增添叶尖小翼的风力机进行了计算流体动力学(computational fluid dynamics,CFD)模拟研究,论证了叶尖小翼能够提高风能捕获能力[5]。文献[6]在风洞开口试验段采用2维粒子图像测速 (particle image velocity,PIV) 技术,用实验的方法研究了叶尖加装V型小翼叶片的影响。得出小翼对风力机流场影响的主要范围是在截面r/R=0.86~1.04 pu之间(r为叶片截面到叶根的距离,R为叶片长度),约占主叶片长度的14%左右。文献[7]探讨了添加叶尖小翼对功率的放大作用。文献[8]采用结合滑移网格的大涡模拟方法,得出增加叶尖小翼可以减少了叶尖涡能量,降低了叶片的气动噪声的结论。

本文以2 MW水平轴风力机为研究对象,基于数值计算的方法研究不同风速条件下,添加后掠L型叶尖小翼后的风力机性能;同时与原风力机进行比较,通过分析有无叶尖小翼叶尖部位流场和压力的分布情况,探讨添加叶尖小翼对风力机性能的影响。

图1 水平轴风力机计算模型示意图Fig.1 Schematic diagram of horizontal axis wind turbine calculation model

1 计算模型

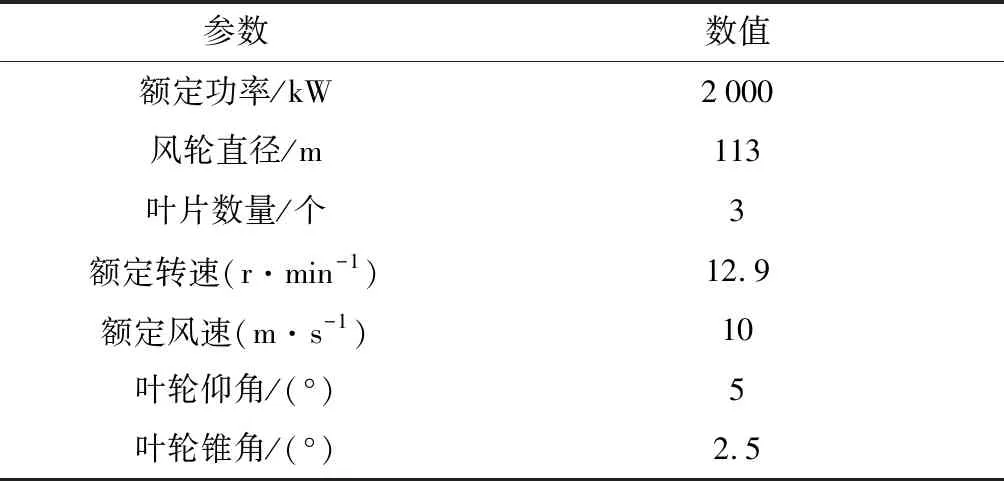

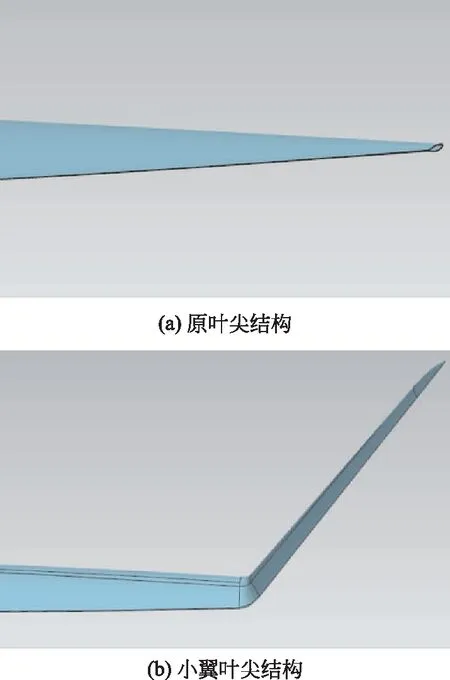

本文以某2 MW水平轴风力机为研究对象,建立数值计算模型,如图1所示。该计算模型由内部旋转区域和外部静止区域组成,其中内部旋转域为包含风力机风轮在内的旋转区域。风力机主要参数如表1所示。图2为原叶片叶尖和添加叶尖小翼后叶片叶尖模型。其中添加的叶尖小翼为后略L型平板小翼。

表1 2 MW风力机基本参数Table 1 Basic parameters of 2 MW wind turbine

图2 风力机叶片叶尖结构图Fig.2 Blade tip structure of wind turbine

2 数值计算方法

2.1 k-ε湍流模型

数值计算模型采用标准k-ε湍流模型,k-ε湍流模型是求解速度和长度尺度两变量,适合完全发展的湍流的二方程模型;在工程上流场计算中,应用最为广泛,是积累经验最多的模型;对边界层流、射流和尾迹流等,能够计算出满意的结果;与其他计算模型相比,k-ε模型计算量小,稳定性好,适用于低雷诺数,收敛性好。

2.2 网格划分与无关性验证

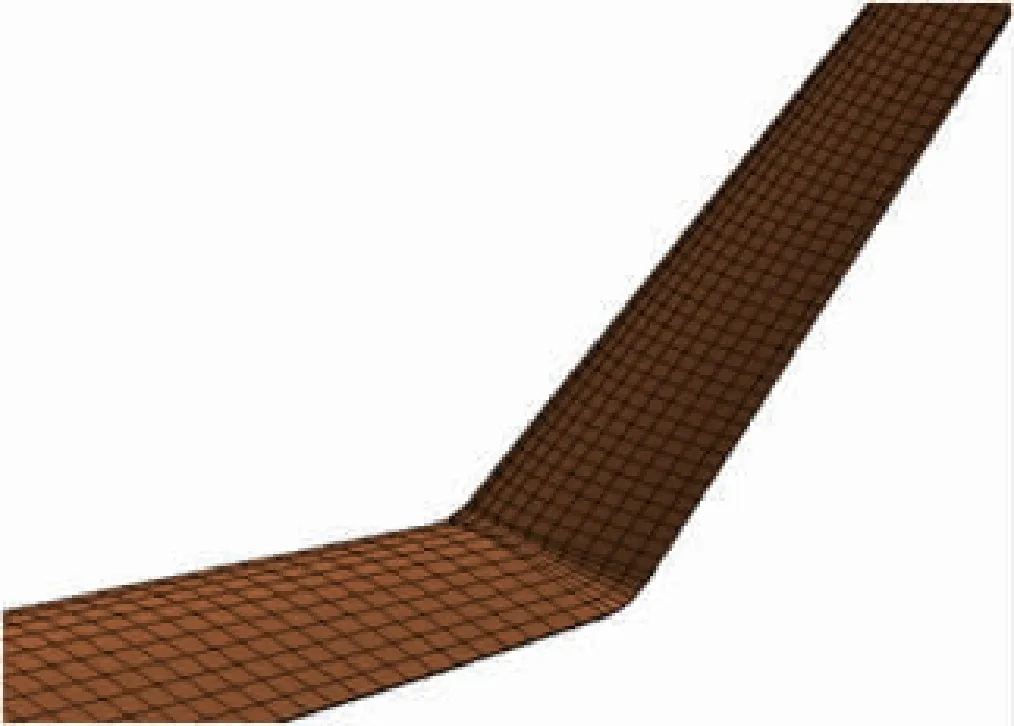

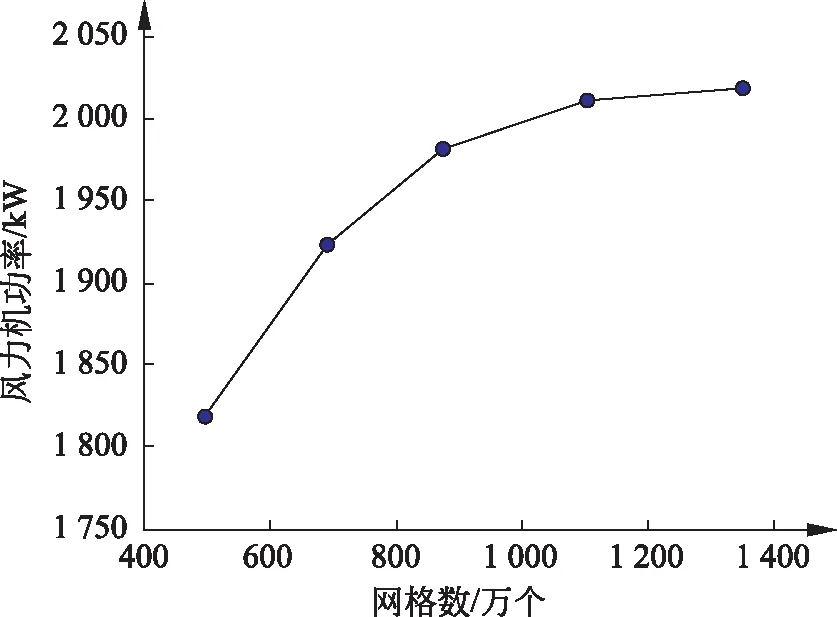

运用ICEM软件对风力机计算流域网格按区域进行划分,网格的划分是求解控制方程的基础。网格质量的好坏将影响到模拟计算结果的精准度。由于风力机叶片结构复杂,若采用非结构网格划分将造成庞大的网格数量。为减少网格数量的同时保证较好的网格质量,对计算模型采用结构网格划分,并对叶片叶尖区域网格进行加密,确保在叶片顶部获得更高的计算精度。添加叶尖小翼后的叶片顶部局部网格如图3所示。为消除网格数对计算结果的影响,需要确定所用网格数量与计算结果之间无关联性[9]。对原风力机分别在497万、691万、876万、1 104万、1 356万网格下进行了模拟,由图4所示网格无关性验证图可知:随着网格数的增加,功率逐渐稳定;在网格超过1 104万后,功率的变化很小。综合考虑模拟精度和计算时长的影响,最终确定网格总数为1 104万,其中内部旋转区域网格493万,外部静止区域网格611万,添加小翼后内部旋转域网格为518万。

图3 叶尖小翼网格Fig.3 Tip winglet mesh

图4 网格无关性验证图Fig.4 Verification of grid independence

3 数值计算结果分析

3.1 添加叶尖小翼后叶尖区域的流场特征

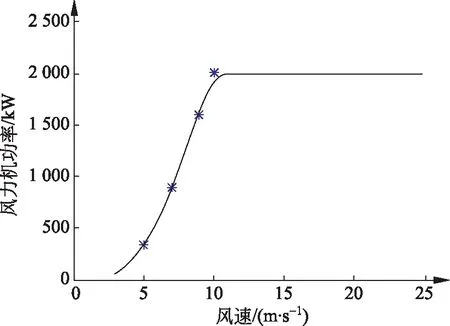

在叶片未添加小翼前,首先对原型风力机在5、7 、9和10 m/s(额定风速为10 m/s)的风速条件下进行了数值模拟研究,对比了风力机功率的模拟值与风力机功率曲线,如图5所示。在上述所选的风速条件下,计算功率的误差范围在2.49%~4.9%之间,结果较为精确,可保证数值模拟的可靠性。

图5 风力机功率曲线Fig.5 Wind turbine power curve

3.1.1 叶尖区域速度矢量分布

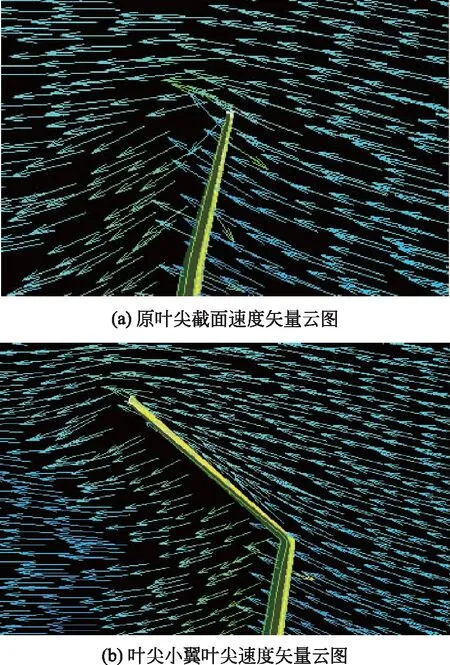

图6 叶尖部位速度矢量分布云图Fig.6 Velocity vector distribution cloud map at leaf tip

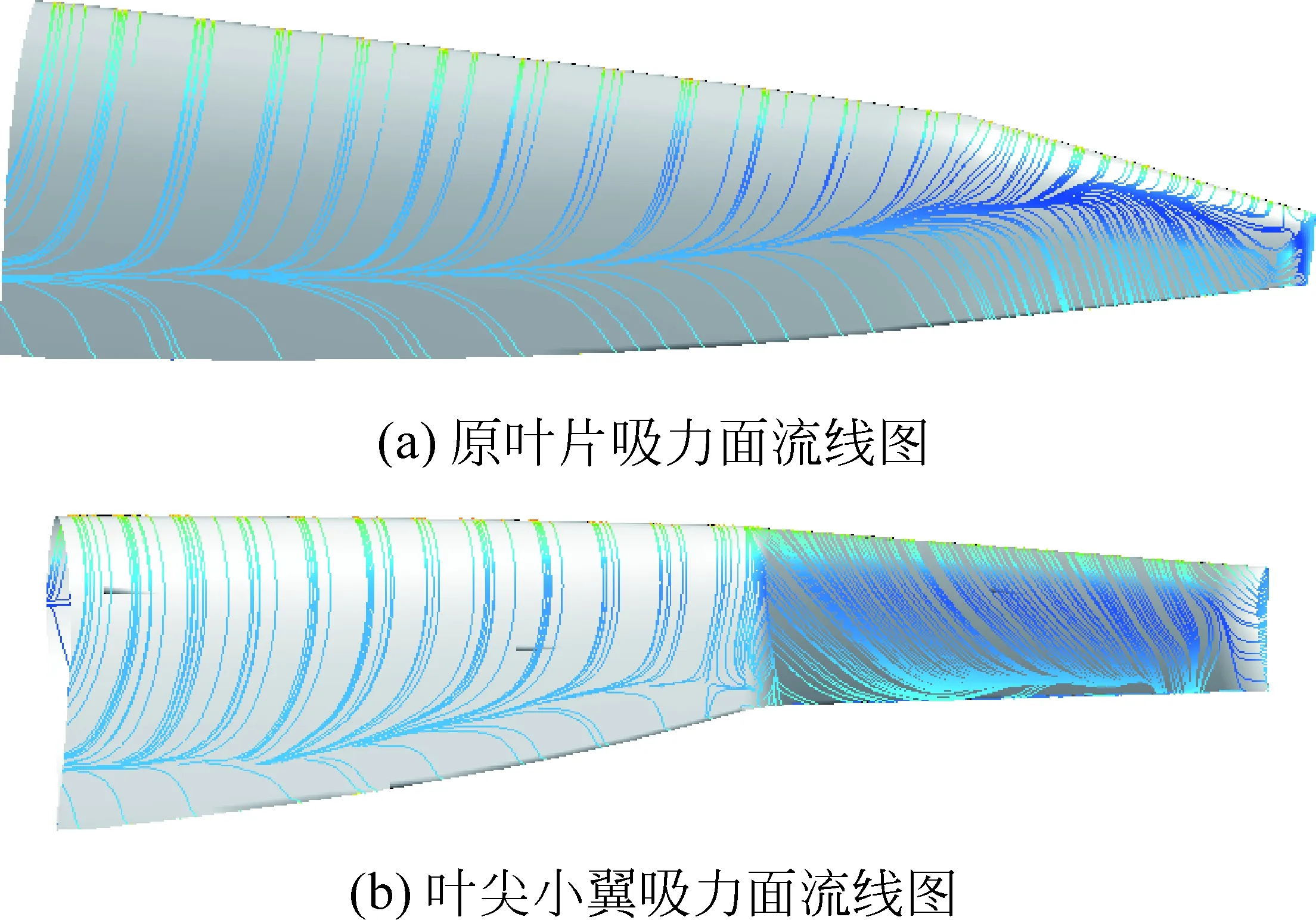

图7 叶片吸力面表面流线图Fig.7 Streamline map of suction surface of blade

流体通过旋转叶片时,靠近叶片表面的气体在叶片旋转离心力的作用下有流向叶尖的趋势,向上运动的气流与原通过叶尖的气流混合,使叶尖部位形成了复杂的3维流动。图6为额定风速下,添加小翼前后叶尖截面速度矢量云图。图6(a)显示了原叶尖截面速度矢量分布,在叶片旋转的作用下,气流有向叶尖位置流动的趋势,原型叶片向来流方向弯曲,将对向上流动的气体产生阻碍,使通过叶尖顶部的气流混乱复杂并产生回流,造成叶片尖部产生较大的诱导阻力,降低了叶片尖部气动效率。图6(b)表明,对比原叶片,添加后掠L叶尖小翼对向上流动的气流具有导流的作用,小翼通过重整叶尖区域的气流,使得通过叶尖的气流变得平滑流场,有效改变了叶尖部位的杂乱流动和气体的回流,减小了气流对叶顶的冲击和诱导阻力,提升了叶片尖部的气动效率。

3.1.2 叶尖吸力面表面流线图

风力机风轮旋转,将造成叶片前缘和后缘置处流动气体流动的速度增加,气流速度增加后,将产生逆压梯度,造成通过叶片后的气流分离与流动阻力的增加[10]。图7为额定风速下风力机叶片吸力面流线图。如图7(a)所示,原叶片叶尖部位存在气体流动分离现象,并形成了一条清晰的分离线:向着叶尖方向,分离线向前缘位置偏移;在接近叶片顶部位置,分离线消失,叶片顶部出现了强烈的3维流动,并产生了不大的旋涡。图7(b)所示的小翼叶片吸力面流线分布中,叶片尖部流动分离线靠近叶片后缘分离线位置向着叶尖方向未发生变化,并在叶尖小翼与叶片连接处消失,在整个小翼吸力面上,呈现出稳定的分离流动,同时在叶片顶部未发现有叶尖涡的存在。

3.2 添加小翼前后叶尖部位压力分布与力矩变化

3.2.1 叶尖区域压力分布

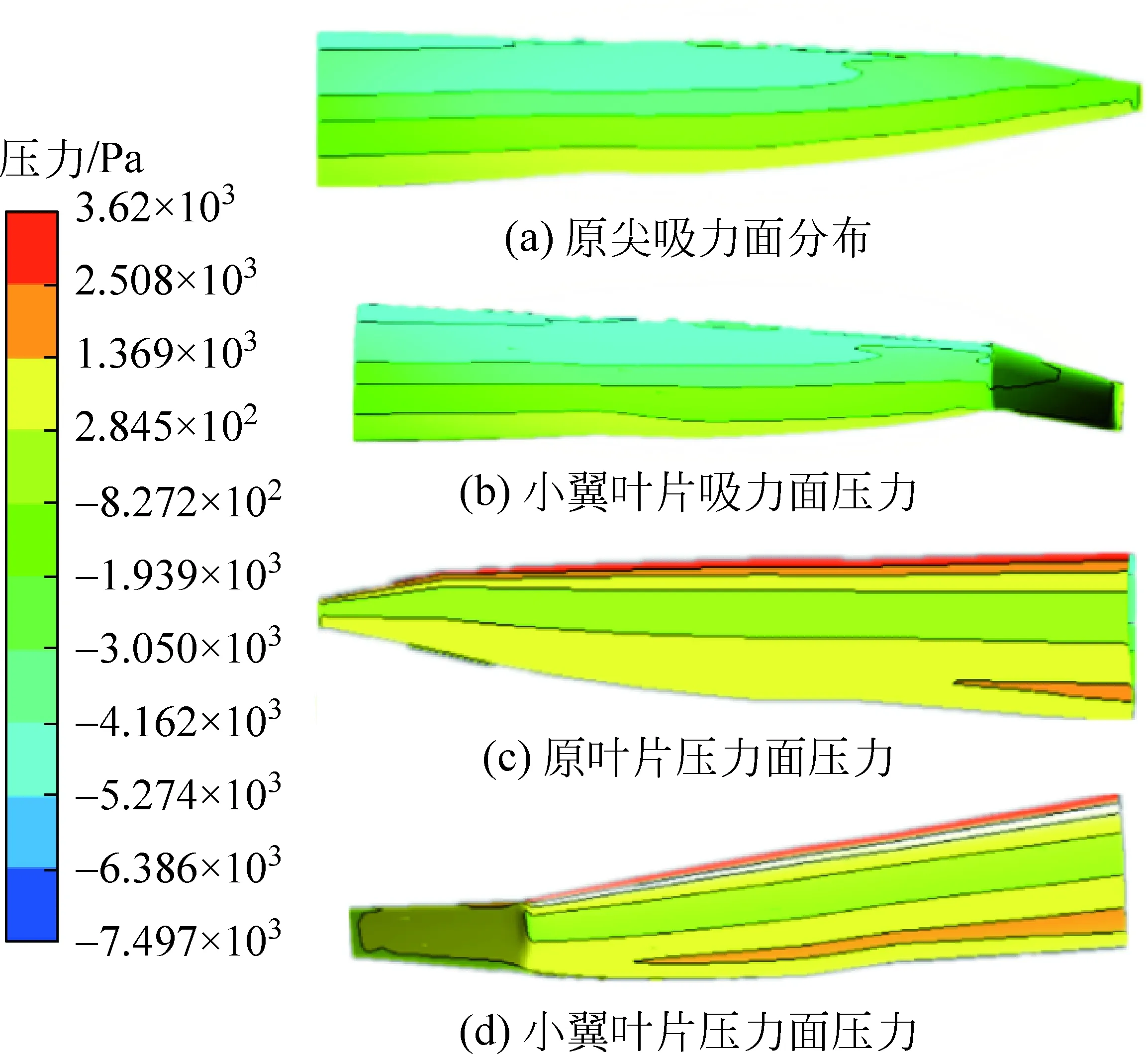

叶尖区域流场的变化,将影响到叶片叶尖表面压力分布[11]。在相同的压力梯度与额定风速下,添加小翼前后叶尖(0.96~1)R处压力分布如图8所示。由图8(a)可见,原叶片吸力面靠近前缘位置压力值最小,沿着弦线方向,逐渐递增到叶片后缘位置,在后缘位置达到最大值。添加小翼后,吸力面压力分布如图8(b)所示,对比原叶片,后掠L型小翼使吸力面叶片前缘部低压区域扩大,在后掠叶尖小翼位置,压力分布为中低压区,且压力梯度变化不大。图8(c)为原叶片压力面压力分布,压力面压力值最大在前缘位置,中间部位压力最小,通过中间位置、靠近叶片后缘压力值变大。图8(d)为小翼叶片压力面压力分布,相对原叶片,叶尖小翼增加了叶片压力面靠近后缘位置的压力,在后掠小翼位置压力分布为中高压区域,压力梯度无明显变化。因此,图8表明,叶尖小翼增加叶尖部位前后面压差,作用在叶片上的力变大,转轮力矩变大。

图8 叶尖区域压力分布Fig.8 Pressure distribution in tip region

3.2.2 叶片叶尖力矩变化曲线

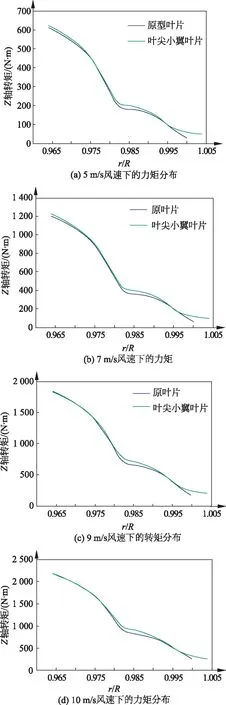

图9 叶尖转矩沿展向分布图Fig.9 Tip torque distribution along spread direction

风力机转轮旋转产生机械能,带动发电机组发电,产生电能[12]。风力机转轮力矩,决定着风力发电机组的发量,添加小翼后,叶片尖部压力发生变化,造成叶片对转轴力矩发生变化。在数值模拟中,风轮绕Z轴旋转,叶片对Z轴的力矩决定风力机的出力。为此,选取叶片沿叶尖方向的位置为自变量,叶片单位长度对Z轴的力矩为因变量,研究叶尖(0.96~1)R处的转矩分布。在不同计算风速条件下,叶片添加小翼前后力矩变化如图9所示:在不同的风速下,添加小翼前后,叶片沿叶尖方向力矩变化趋势基本相同;叶片叶尖部位力矩随叶片长度递减迅速,在叶尖位置,力矩值减到最小。添加后掠L型小翼后主要提升对(0.975~0.99)R位置处的叶片转矩:在小翼与叶片后仰位置0.995R处与原叶片力矩几乎相同;在通过0.955R位置后,小翼部分对Z轴力矩对比同位置处的原叶片也有一定程度的增加;同时,添加叶尖小翼增加了叶片长度,在增加的叶片长度上,力矩变化缓慢,其力矩值均大于原叶顶力矩值。

3.3 风力机总体性能

3.3.1 转轮轴向推力

由压力降产生的叶片上轴向推力对机组的稳定和整个风力机组强度产生影响。表2为不同风速下添加小翼前后叶片上的轴向推力。添加L型小翼后,叶片轴向推力变大,在5 m/s时增幅最大;随着风速的增加,轴向推力增幅有所减小;达到10 m/s额定风速,增幅略有提升,但整体增幅不大,推力系数增幅在0.46%~0.81%之间,增幅不明显。

表2 不同风速下的风力机轴向推力Table 2 Axial push of wind turbine at different wind speed

3.3.2 风力机功率

可根据如下功率与力矩和转速的关系计算出风力机捕获的功率:

(1)

式中:M为力矩,N·m;ω为角速度,rad/s;n为转速, r/min。

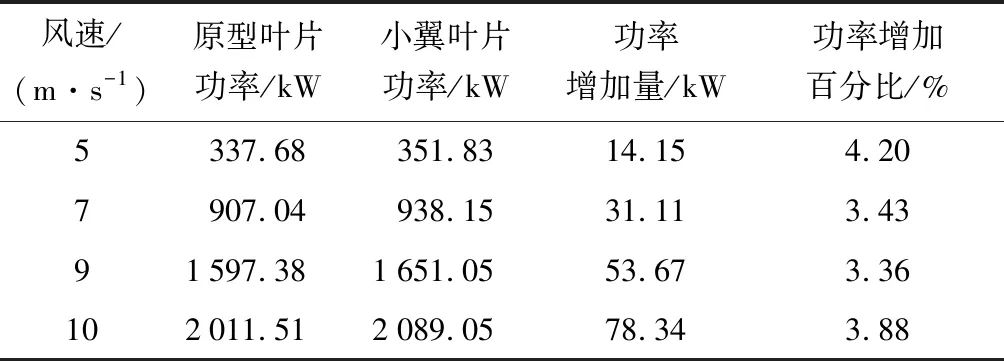

风力发电机的实际发出功率与风轮捕获的功率存在传动损失和电器损失[13],损失量不会超过转轮捕获电能的91%,因此风力机实际发出的功率大约为:P=0.91P1,通过计算得出添加后掠L型叶尖小翼叶片前后,在不同风速条件下的功率如表3所示。与原叶片相比,添加L叶尖小翼,能够提升风力机组发电效率;低于额定风速条件,风力机发出功率均有一定程度的提高。在5 m/s低风速条件下,提升幅度最大,随着风速的增加,增幅减小,但风速达到额定风速时,增幅有所提升。在计算风速范围内,风力发电机组发出功率提升范围约为3.4%~4.2%,增幅较为明显。由于压力降,产生的叶片上的轴向推力对机组的稳定和风力机组强度将产生影响。

表3 不同风速下风力机功率Table 3 Wind turbine power at different wind speed

4 结论

1) 添加L型后略叶尖小翼,可重整通过叶片尖部气流,叶尖区域气体流动变为平滑流场,减小了叶片叶尖区域诱导阻力,阻断了叶片吸力面气流分离的同时,小翼部分出现了稳定的气流分离。

2) 小翼改变了叶片前后压力面的压力分布,增加了叶片前后面压差;压差的改变使叶片对Z轴的力矩发生变化,叶片(0.975~0.99)R位置上的转矩变大;同时小翼增加了叶片长度,风轮扫略面积变大,风力机出力增加。

3) L型叶尖小翼提升了风力机的发电效率,增大了叶片轴向推力,对比风力机功率的增加幅度,轴向推力增幅较小,功率提升幅度约为3.4%~4.2%,提升效果明显。